Eje de mecanizado CNC

Un eje de mecanizado CNC es uno de los muchos ejes en los que puede trabajar una máquina de control numérico por computadora.

Para una mejor comprensión, recuerde que una máquina CNC realiza diferentes operaciones de corte sobre una pieza en función del programa creado para fabricar dicha pieza. Las instrucciones dadas por el programa normalmente incluyen:

- Tipo de operación (molienda, torneado, perforación, etc)

- Selección de herramientas

- Movimientos o ruta a seguir para conseguir los resultados deseados

Por lo tanto, se necesita una referencia para el último punto anterior y aquí es donde el eje de mecanizado CNC cobra relevancia. La mayoría de las máquinas se mueven a lo largo de los 3 ejes del plano XYZ (Vertical, Horizontal y Profundidad), que es la forma más obvia de posicionar la herramienta para operaciones simples. Sin embargo, algunas operaciones requieren un movimiento más complejo, como la rotación alrededor del eje X y la rotación alrededor del eje Y, que introduce el eje número 4 y el eje número 5, respectivamente.

Claramente, cuantos más ejes pueda usar la máquina CNC, más podrá lograr. Esto determina el tipo de trabajo, la cantidad de detalles y las ubicaciones que se pueden procesar.

Actualmente, las máquinas CNC más innovadoras y potentes incluyen 6 e incluso 7 ejes de los que hablaremos a continuación.

Mecanizado CNC de 4 ejes

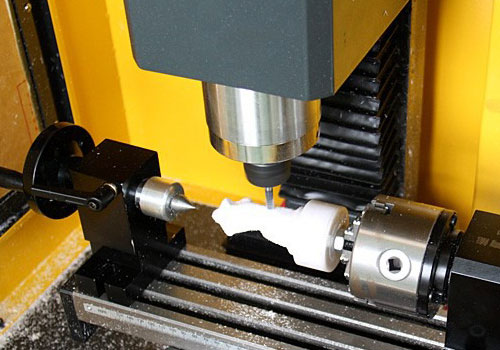

Como se mencionó anteriormente, el mecanizado CNC de 4 ejes implica la rotación alrededor del eje X, y este eje adicional se conoce como el eje A.

Esto hace que el mecanizado CNC de 4 ejes sea una buena solución cuando se requieren operaciones a lo largo de un arco o en la superficie de una pieza cilíndrica. Además, el mecanizado CNC de 4 ejes generalmente permite que la pieza de trabajo gire mientras está en funcionamiento, lo que permite trabajar como fresadora y torno al mismo tiempo.

El mecanizado CNC de 4 ejes puede ocurrir en uno de dos modos. Estos modos son:

- Indexación: la operación tiene lugar cuando el movimiento de rotación en el 4º eje es detenido y asegurado por el sistema de frenado de la máquina. Esto se aplica comúnmente para engranajes y piezas similares, donde se requiere la misma operación a lo largo de un arco o un cilindro con alta precisión.

- Continuo: la operación tiene lugar mientras la pieza está en constante movimiento de rotación. Esto es más útil para funciones que cubren toda la superficie del cilindro, como los lóbulos del árbol de levas.

Además de la posibilidad de cubrir la rotación en el eje X, el mecanizado CNC de 4 ejes brinda importantes beneficios, como la velocidad del proceso y la reducción de la configuración, lo que a su vez se traduce en una mayor productividad y rentabilidad.

Mecanizado CNC de 5 ejes

Similar al mecanizado CNC de 4 ejes, el Mecanizado CNC de 5 ejes introduce un nuevo movimiento de rotación a las capacidades de la máquina. En este caso, la rotación tiene lugar alrededor del eje Y, como se describió anteriormente.

El nuevo eje añadido se conoce normalmente como eje B, y junto con los otros 4 ejes, permite la posibilidad de conseguir geometrías aún más complejas con características que no serían posibles de producir utilizando recursos de mecanizado manual.

Para el mecanizado CNC de 5 ejes se pueden encontrar tres tipos de máquinas. Se clasifican según la disposición de los ejes de rotación. Estos son los tres tipos:

- Cabeza a cabeza: este tipo de máquina CNC de 5 ejes incluye ambos ejes de rotación en el cabezal que sujeta la herramienta. Por lo tanto, las operaciones se realizan mientras la pieza está fija en la mesa y la herramienta se mueve y gira a lo largo de los 5 ejes.

- Cabecera de mesa: como su nombre indica, los ejes de rotación están distribuidos, uno en el cabezal y otro en la mesa. Este tipo suele tener la ventaja de permitir la rotación de la pieza sobre la mesa sin límites.

- Mesa-Mesa: claramente, ambos ejes de rotación se encuentran en la tabla. No es el arreglo más común, y por lo general se limita a un pequeño grupo de aplicaciones.

5 ventajas que aporta el mecanizado CNC de 5 ejes a destacar son:

- Configuración reducida

- Alta precisión rotacional

- Posibilidad de geometrías complejas

- Eliminación rápida de material

- Acabado superficial de alta calidad

Mecanizado CNC de 6 ejes

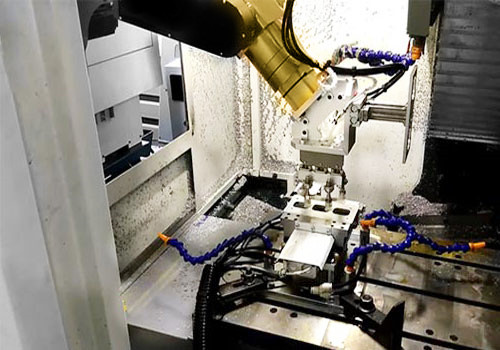

Como puede imaginar ahora, el mecanizado CNC de 6 ejes significa que hay un nuevo eje agregado en este proceso de fabricación. Y sí, es otro eje de rotación.

Esta vez, la rotación se agrega alrededor del eje Z, lo que significa un aumento significativo en la velocidad del proceso en comparación con el mecanizado CNC de 5 ejes. Algunos expertos afirman que el mecanizado CNC de 6 ejes puede reducir los tiempos de corte en 75%.

Además, las grandes máquinas CNC de 6 ejes facilitan el procesamiento de grandes piezas de trabajo sin problemas y con alta precisión, por lo que el mecanizado CNC de 6 ejes es la solución preferida para la producción de bloques de motor y turbinas, por ejemplo.

Agregando al punto anterior, existen innovadoras máquinas CNC de 6 ejes que vienen con una o más torretas y la posibilidad de automatizar los cambios de herramienta.

Entonces, ¿a quién le importarían los tipos de mecanizado anteriores si esto suena tan perfecto? Bueno, hay un inconveniente en el mecanizado CNC de 6 ejes, es muy caro. El nivel de complejidad hace que estas máquinas sean costosas para talleres con requisitos de trabajo simples, por lo que el mecanizado CNC de 6 ejes solo se utiliza en sectores exigentes como la industria aeroespacial que puede justificar los gastos.

Mecanizado CNC de 7 ejes

Aunque ya vimos que el mecanizado CNC de 6 ejes es una configuración muy compleja para la fabricación, y que suele limitarse a industrias que pueden justificar el coste, todavía nos queda un paso más en la complejidad del mecanizado CNC, el mecanizado CNC de 7 ejes.

Hasta ahora hemos hablado de 6 ejes, 3 ejes lineales y 3 ejes de rotación que son:

- El eje X (movimiento vertical)

- El eje Y (movimiento horizontal)

- El eje Z (movimiento de profundidad)

- El eje A (girando alrededor del eje X)

- El eje B (girando alrededor del eje Y)

- El eje C (girando alrededor del eje Z)

Para el mecanizado CNC de 7 ejes añadimos uno nuevo, que se denomina eje E. Este nuevo eje permite la libertad de mover el brazo de la máquina en un movimiento giratorio.

Los principales beneficios del mecanizado CNC de 7 ejes incluyen:

- Alta eficiencia

- Posibilidad de conseguir incluso las geometrías más complejas y detalladas

- No se necesita procesamiento posterior

- Las velocidades de proceso más altas

Sin embargo, también hay algunas limitaciones. Y el mayor de ellos es que es aún más caro. Nuevamente, esto significa que solo se usa para aplicaciones que justifican el alto costo.

Dispositivos médicos de mecanizado CNC

Dispositivos médicos de mecanizado CNC requiere una precisión muy alta y trabajar con materiales especiales, incluidos los llamados materiales biocompatibles. Esto es importante para cumplir con los estándares más exigentes, como los establecidos por la Administración de Drogas y Alimentos o FDA en los Estados Unidos de América.

Los dispositivos médicos comunes producidos por mecanizado CNC incluyen, pero no se limitan a:

- Herramientas quirúrgicas

- Cadera y otro tipo de implantes

- Componentes de dispositivos de monitoreo

- Dispositivos ortopédicos

- stents

- Catéteres

Debido al nivel de precisión requerido, el mecanizado de 5 ejes, el mecanizado de 6 ejes y el mecanizado de 7 ejes son habituales en este sector.

Sin embargo, debido a los desarrollos recientes y los requisitos médicos, las herramientas quirúrgicas y otro tipo de dispositivos que se utilizan en los procesos quirúrgicos deben ser muy pequeños, a veces a niveles microscópicos y con tolerancias muy estrictas para que esas cirugías sean lo menos invasivas posible.

Ejemplos comunes de estos requisitos microscópicos son:

- Placas quirúrgicas implantables

- Tornillos quirúrgicos y óseos

- Taladros y escariadores

Para lograr estos requisitos, es necesario utilizar una solución de mecanizado CNC especializada. Aquí es donde el mecanizado de tornillo suizo CNC y opciones similares cobran relevancia, ya que pueden lograr un micromecanizado con tolerancias tan ajustadas como el rango de 0,0125 mm (0,0005”).

Mecanizado CNC de tornillos suizos

Lo primero que hay que mencionar sobre el mecanizado de tornillo suizo CNC es que la máquina también se conoce como torno suizo, lo que significa que es un tipo de torno. La principal diferencia con los tornos normales es que el mecanizado de tornillo suizo CNC es capaz de fabricar piezas muy pequeñas con un alto nivel de detalle y geometrías complejas.

Aunque el mecanizado CNC de tornillos suizos no se limita a la producción de tornillos, toma el nombre del hecho de que los relojeros suizos crearon estas máquinas para fabricar tornillos muy pequeños y precisos para sus relojes.

El mecanizado de tornillo suizo CNC funciona sosteniendo la pieza de trabajo y girándola (como un torno) mientras diferentes herramientas la procesan desde diferentes ángulos, aunque tal rotación puede no ser necesaria para que las herramientas hagan el trabajo.

Otra diferencia con el torno estándar es que los tornos suizos pueden mover la pieza de trabajo en el eje Z, por lo que las herramientas pueden permanecer en la misma posición en lugar de moverse a lo largo de la pieza.

Los principales beneficios que brinda el mecanizado CNC de tornillos suizos son:

- Eficiencia maximizada

- Los más altos niveles de precisión

- Las tolerancias más estrictas posibles, en el rango de 0,0002 a 0,0005 pulgadas

- Operación continua después de la configuración. Incluso operación 24/7 para tiradas grandes

Las aplicaciones comunes incluyen:

- Industria automotriz

- componentes de TI

- Agricultura piezas pequeñas

- Componentes electrónicos

- Industria aeroespacial

- Dispositivos médicos

Mecanizado CNC de vidrio

Hay cortadores de vidrio simples que lo ayudan a obtener cortes limpios cuando las geometrías son simples. Sin embargo, hay algunas aplicaciones que requieren cortar vidrio en geometrías complejas y esas son las que utilizan el mecanizado CNC de vidrio.

Por ejemplo, el vidrio y otros materiales especiales se usan comúnmente en componentes ópticos con geometrías complejas. Esta es una industria que definitivamente se beneficia del uso del mecanizado CNC de vidrio.

El mecanizado CNC de vidrio permite la posibilidad de lograr los resultados deseados sin romper completamente el vidrio. Las geometrías comunes que se pueden lograr incluyen:

- Escariados especiales

- Biseles

- chaflanes

- Pasos

- Tragamonedas

Además de la alta precisión y repetibilidad, el mecanizado CNC de vidrio ofrece los siguientes beneficios:

- Las geometrías complejas son posibles

- Se reducen los requisitos de supervisión

- Operación continua

- Alta velocidad de proceso

Nuevamente, la única limitación que se puede encontrar para el mecanizado CNC de vidrio es el costo. Por ejemplo, puede que no valga la pena la inversión para producir lentes esféricos simples, pero definitivamente hará el corte cuando se trata de componentes más complejos que requieren alta precisión y tolerancias estrictas.

Además de la industria óptica, otras industrias que se benefician del mecanizado CNC de vidrio incluyen:

- Defensa y aeroespacial

- Biotecnología

- Semiconductor

- Dispositivos médicos

Mecanizado CNC aeroespacial

El mecanizado CNC aeroespacial permite cumplir con los más altos estándares que se encuentran en esta industria. Se requieren materiales especiales y tolerancias muy estrictas para garantizar que los componentes no fallen durante el vuelo, por lo que el proceso de fabricación estándar no puede hacer frente a estos exigentes requisitos.

Es importante destacar que el mecanizado CNC aeroespacial se ha convertido en una solución muy avanzada para reducir e incluso eliminar el riesgo de error humano al producir componentes de alta precisión para esta industria, donde una simple falla puede resultar en un desastre.

Los materiales comunes procesados por el mecanizado CNC aeroespacial son:

- Metales ligeros como el aluminio y el acero inoxidable

- Plásticos de alto rendimiento

- Diferentes compuestos

El mecanizado CNC aeroespacial es capaz de manejar esos materiales, incluso cuando el material es naturalmente difícil de procesar o la aplicación requiere características como paredes delgadas o superficies con geometrías que son propensas a la deformación.

Los principales beneficios obtenidos por la industria aeroespacial incluyen:

- Componentes con materiales de alta calidad y gran acabado superficial

- Se pueden fabricar diseños personalizados

- Mayores velocidades de producción

- Altos niveles de precisión

- Mayor repetibilidad

Los componentes comunes producidos por el mecanizado CNC aeroespacial incluyen:

- Motor de avión

- Colectores hidráulicos

- Transmisiones

- Cuerpos de combustible

- Trenes de aterrizaje

- Conectores eléctricos

- Viviendas

Mecanizado de plástico CNC

Es bien sabido que el plástico se ha convertido en un material muy popular en diferentes aplicaciones. Por ello, se han desarrollado diferentes procesos de fabricación para utilizar este material, y uno de ellos es el mecanizado de plástico CNC.

El mecanizado CNC de plástico es la solución ideal cuando el componente de plástico es difícil de moldear directamente o cuando se requieren características complejas y de alta precisión.

Otro aspecto importante del mecanizado CNC de plástico es que logra acabados superficiales de alta calidad, similares a un espejo, que no son posibles con otros procesos de fabricación de plástico.

Sin embargo, hay algunas cosas a considerar al realizar el mecanizado CNC de plástico para lograr los resultados deseados. Aquí están algunas:

- Herramientas de corte: generalmente se recomiendan herramientas de carburo, aunque el acero de alta velocidad también puede hacer el trabajo.

- Parámetros de corte: es importante mantener la herramienta en movimiento para evitar que las virutas se fundan sobre la pieza o la herramienta, por lo que los avances suelen ser grandes y la velocidad de rotación debe ser alta.

- Montaje de la pieza: evitar altas presiones para sujetar la pieza ya que podría romperse en el proceso. Se recomienda algo de relleno.