El moldeo por inyección es una tecnología de fabricación rentable para piezas de plástico idénticas con alta tolerancia en la producción en masa. En el proceso de moldeo por inyección, los gránulos de polímero se derretirán y se inyectarán en moldes bajo presión, el plástico líquido se enfriará, solidificará y formará moldes de forma final. Los materiales En el moldeo por inyección se aplican polímeros termoplásticos, que pueden colorearse o rellenarse con otros aditivos. La mayoría de las piezas de plástico que se encuentran a su alrededor se fabrican mediante el método de moldeo por inyección, desde cajas electrónicas hasta electrodomésticos de cocina y piezas de automóviles.

El moldeo por inyección se aplica ampliamente debido a su espectacular bajo costo en la producción de alto volumen. También proporciona alta repetibilidad y buena flexibilidad de diseño. La principal restricción del moldeo por inyección son los problemas económicos, se requiere una alta inversión inicial para la fabricación de moldes y el largo tiempo de respuesta desde el diseño hasta la producción final es de al menos 4 semanas.

Proceso de moldeo por inyección

El moldeo por inyección es popular para productos de consumo y aplicaciones de ingeniería, casi todos los productos de plástico que lo rodean. La razón principal es que puede producir piezas de plástico en gran volumen con un costo por unidad muy bajo. Sin embargo, en comparación con otras tecnologías de fabricación, existe un alto costo inicial de herramientas personalizadas, que oscila entre $3,000 y $100,000 según las estructuras complejas, los materiales de los moldes y la precisión.

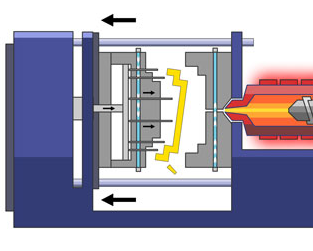

Máquinas de moldeo por inyección

Una máquina de moldeo por inyección normalmente consta de 3 partes principales: Unidad de inyección, Unidad de moldeo y Unidad de expulsión. Cada uno de estos sistemas tiene su funcionamiento mecánico básico y afecta el resultado final en el proceso de moldeo por inyección.

Proceso de trabajo de moldeo por inyección:

Las partículas de polímero se secan y se colocan en la tolva, y se mezclan con pigmentos de color o aditivos de refuerzo.

Estas partículas se introducen en el barril, luego se calientan, se mezclan y se mueven hacia los moldes mediante un tornillo de paso. La geometría del tornillo y del cilindro está optimizada para generar presión y fundir los materiales.

Luego, el ariete avanza y el sistema de corredera inyecta el plástico derretido en los moldes. A medida que los materiales se enfrían, se solidifica y toma forma de molde.

Finalmente, los moldes se abren y expulsan las piezas sólidas mediante pasadores eyectores. Los moldes luego se cierran y repiten el proceso.

Todo este proceso se repite rápido, este ciclo tarda entre 30 y 90 segundos dependiendo del tamaño de las piezas. Después de la eyección, se distribuye en contenedores de almacenamiento. Por lo general, las piezas moldeadas por inyección se pueden usar de manera correcta con pocas operaciones posteriores.

Unidad de Inyección

La unidad de inyección derretirá plásticos crudos y los guiará a los moldes, consta de tolva, cilindro y tornillo alternativo.

El sistema de corredores

Este es un canal para guiar el plástico derretido hacia las cavidades de los moldes. Controlará el flujo y la presión del plástico líquido y lo eliminará después de la expulsión. El sistema de canal suele constar de 3 secciones: bebedero, canal, compuerta.

El bebedero es el canal principal donde todo el plástico derretido fluye hacia el molde.

El corredor conecta el bebedero a las puertas, extenderá el plástico derretido en dos mitades de moldes. Habrá uno o más corredores para guiar los materiales en múltiples partes.

La puerta es el punto de entrada de los materiales fundidos a las cavidades de los moldes. Su geometría y ubicación es muy importante para determinar los flujos plásticos.

Diferentes tipos de compuertas son adecuados para diferentes aplicaciones, tenemos 4 compuertas típicas en moldeo por inyección:

- Puerta de borde: esta puerta es el tipo de puerta más común, puede inyectar material en la línea de partición de dos mitades. El sistema de corredera debe retirarse manualmente más tarde y dejar un pequeño defecto en el punto de inyección.

- Puerta del túnel: esta puerta inyecta material por debajo de la línea de separación. El sistema de canal se romperá una vez que las piezas sean expulsadas de los moldes, esta compuerta es ideal para una producción de gran volumen.

- Puerta posterior: esta puerta inyecta material en la parte trasera de las cavidades y oculta los pequeños defectos. Esta puerta se aplica para piezas con excelente apariencia visual.

- Buen dato: esta compuerta se conecta directamente al bebedero e inyecta plástico desde la parte superior a los moldes. No hay desperdicio de materiales en el sistema de corredores. Es ideal para la producción a gran escala, pero deja un hoyuelo visible en el punto de inyección.

Unidad de molde

Los moldes son como el negativo de la fotografía de las geometrías de las piezas, su geometría y textura superficial se transfieren directamente a las piezas moldeadas por inyección.

Por lo general, el costo de los moldes es la mayor parte del costo de puesta en marcha del moldeo por inyección. Para geometría simple y producción de pequeño volumen, el costo del molde puede ser de $2,000 a 5,000. Para moldes optimizados y producción a gran escala, el costo del molde aumentará a $100,000, debido a que un molde de alta calidad puede producir de miles a cientos de miles de piezas con una tolerancia precisa.

Los moldes están mecanizados por CNC en aluminio o herramienta de acero, luego terminado según el estándar requerido. Excepto por las piezas, los moldes también tienen otras características funcionales, como un sistema de canales, que facilita el plástico derretido en los moldes, y canales internos de refrigeración por agua, que aceleran el enfriamiento de las piezas.

Anatomía del molde

El molde más simple es el molde de tracción recta, generalmente consta de 2 mitades: cavidad (lado frontal) y núcleo (lado posterior).

En la mayoría de los casos, se prefieren los moldes de tracción recta debido a su diseño y fabricación simples, lo que mantendrá el costo total bajo. Hay algunas restricciones de diseño de los moldes de extracción directa: las piezas deben tener geometría 2D en cada lado sin voladizos.

Una vez que se requieren geometrías complejas en los moldes, necesitamos núcleos de acción lateral retráctiles u otros insertos. Los machos de acción lateral son componentes móviles con entrada superior o inferior a los moldes, que se aplican para fabricar piezas con voladizos. Debido a que las acciones secundarias aumentan el costo de los moldes rápidamente, debemos usarlo con moderación.

Aviso: casi 50% del ciclo de moldeo por inyección se está enfriando y solidificando. Por lo tanto, minimizar el grosor del diseño es clave para acelerar y reducir los costos.

Lados del molde

Las piezas moldeadas por inyección tienen 2 lados, el lado A, que se enfrenta a la cavidad del molde, el lado B, que se enfrenta al núcleo del molde. Estos 2 lados tienen diferentes propósitos.

El lado A tiene mejor apariencia visual, también llamado lado cosmético. Será suave o texturizado según sus especificaciones de diseño.

El lado B contiene los elementos estructurales ocultos, como salientes, nervaduras, encajes a presión. También se le llama lado funcional, y tiene acabados más rugosos y marcas visibles de expulsores.

Unidad eyectora

La unidad eyectora contiene el sistema de sujeción y expulsión. Este sistema tiene 2 funciones, mantiene dos partes del molde cerradas durante la inyección y empuja las partes moldeadas después de la solidificación.

Como no hay una alineación perfecta de las 2 piezas móviles del molde, esto creará dos defectos visibles comunes en la pieza moldeada por inyección.

Línea de partición: está en el lado de la pieza donde se unen dos mitades del molde. Es causado por pequeñas desalineaciones y bordes redondeados de los moldes.

Marcas de expulsión: es visible en el lado B oculto de la pieza. Siempre se crea mediante pasadores eyectores debajo de la superficie del molde.

Beneficio del moldeo por inyección

Producción de alto volumen

El moldeo por inyección es el método de fabricación más competitivo para la producción de piezas de plástico de gran volumen. Como el molde se configura en la máquina de moldeo por inyección, las piezas de plástico se pueden producir a alta velocidad y bajo costo. El volumen mínimo de moldeo por inyección es de 500 unidades, en este punto, el alto costo inicial de los moldes tiene menos efecto sobre el precio unitario.

Material de amplia gama

La mayoría de los termoplásticos, algunos termoestables y la silicona se pueden aplicar en el moldeo por inyección, lo que proporciona una amplia gama de materiales con diversas propiedades físicas. Las piezas moldeadas por inyección tienen excelentes propiedades físicas. Estas propiedades se pueden fabricar a medida con aditivos como fibra de vidrio o diferentes mezclas de gránulos como mezclas de PC/ABS. Con el fin de lograr el nivel requerido de fuerza, rigidez o resistencia al impacto.

Alta productividad

El tiempo del ciclo de moldeo por inyección es típicamente de 15 a 60 segundos, que está determinado por el tamaño de las piezas y la complejidad de los moldes. Además, un molde puede acomodar varias piezas y aumentar la capacidad de producción en el proceso de fabricación. Esto significa que se pueden producir miles de piezas de plástico cada hora.

Alta tolerancia

El proceso de moldeo por inyección es altamente repetible con alta tolerancia. A medida que se desgastan los moldes con el tiempo, los moldes de aluminio para pruebas piloto durarán entre 5000 y 10 000 ciclos, mientras que los moldes de acero para herramientas para producción a gran escala pueden soportar 100 000 ciclos.

Las piezas moldeadas por inyección tienen una tolerancia de ± 0,500 mm, en caso de requisitos especiales, también podemos reducir la tolerancia a ± 0,125 mm.

Excelente apariencia visual

El moldeo por inyección puede producir piezas terminadas con poco acabado adicional. La superficie de los moldes se puede pulir a un alto grado de espejo, o se puede granallar hasta obtener una superficie texturizada.

Limitación del moldeo por inyección

Alto costo de los moldes

La principal restricción económica del moldeo por inyección es el alto costo de los moldes. Dado que es necesario fabricar un molde personalizado para cada geometría, los costes iniciales son muy elevados.

Cambios de diseño costosos

Una vez que se producen los moldes, los cambios de diseño requieren la fabricación de un nuevo molde desde cero. Por esta razón, el diseño correcto del molde es muy importante para el moldeo por inyección.

Largo tiempo de entrega

El tiempo de entrega del moldeo por inyección es de 6 a 10 semanas, de 4 a 6 semanas para la fabricación del molde, de 2 a 4 semanas para la producción y el envío. Este tiempo aumentará en consecuencia una vez que se requieran cambios de diseño.