Soluciones de fundición a presión personalizadas para sus necesidades de fabricación

En Runsom Precision, podemos ejecutar una variedad de fundición a presión de aluminio procesos adaptados a los requisitos específicos de su proyecto, asegurando que su pieza sea adecuada para su entorno operativo. Nuestras capacidades de fundición a presión personalizadas atienden a los fabricantes que buscan diseños únicos y altamente funcionales. Nuestro equipo de expertos trabajará con usted para crear la solución más adecuada para su proyecto.

Runsom Precision funciona como su solución de fundición a presión todo en uno. Asumimos el papel de responsabilidad exclusiva, gestionando todo, desde el soporte del diseño inicial hasta el mecanizado de precisión, el acabado del metal y el ensamblaje final.

¿Qué es la fundición a presión?

El proceso de fundición a presión Implica dar forma al metal. Esto se logra vertiendo metal fundido en un molde, permitiendo que se enfríe y endurezca en la forma de las dimensiones interiores del molde. Los componentes resultantes cuentan con formas intrincadas, durabilidad y ajustes precisos adecuados para aplicaciones funcionales. La fundición a presión es uno de los métodos más importantes para fabricar piezas con una estabilidad dimensional excepcional para una amplia gama de usos.

En la fundición a presión, los componentes se producen en masa a partir de una variedad de aleaciones metálicas, como aleaciones de aluminio, zinc, cobre, latón y bronce.

Después del proceso de fundición a presión, los componentes pueden someterse a un mayor refinamiento mediante Mecanizado CNC. Además, acabados superficiales A menudo se aplican para garantizar el cumplimiento de tolerancias críticas para la función más estrictas.

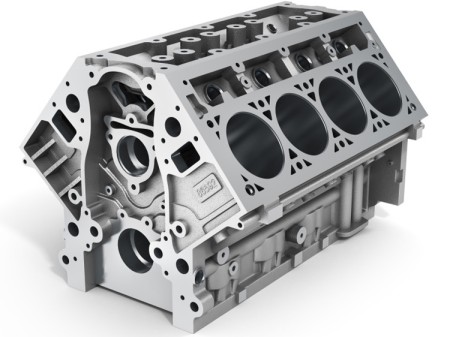

Las piezas fundidas a presión encuentran un uso generalizado en diversas industrias, incluidas la automoción, componentes aeroespaciales, equipos eléctricos, iluminación, armas de fuego y varios otros sectores.

El proceso de fundición a presión

Similar a moldeo por inyección, la fundición a presión requiere la creación de una herramienta de molde, conocida como matriz, que puede presentar una o varias cavidades. Este método es adecuado para aleaciones más blandas como el aluminio y el zinc debido a su temperatura de fusión comparativamente más baja.

En la fundición a presión, el metal fundido se inyecta en la cavidad de la matriz, adaptándose a la forma de la pieza y solidificándose en su lugar antes de la extracción. Dependiendo de la escala del proyecto, la fundición a presión puede implicar técnicas de baja o alta presión, utilizando una cuchara o un émbolo para la deposición del metal. Este proceso puede crear piezas intrincadamente complejas y con tolerancias estrictas repetidamente en volúmenes de producción significativamente altos.

Las técnicas contemporáneas de fundición a presión, como la fundición por compresión y la fundición de metales semisólidos, producen piezas de alta calidad para casi todas las industrias. Las empresas de fundición a presión a menudo se especializan en la fundición de aluminio o zinc, y el aluminio representa aproximadamente 80% de piezas fundidas a presión.

Materiales de fundición a presión

Normalmente, la fundición a presión emplea materiales de aleaciones no ferrosas debido a su bajo punto de fusión y excelente estabilidad dimensional. Nuestros principales materiales de fundición a presión disponibles incluyen aleaciones de aluminio y aleaciones de zinc.

Fundición a presión de aluminio

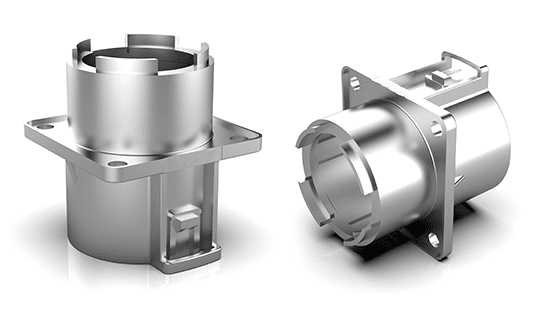

Las piezas fundidas a presión suelen fabricarse con aleaciones de aluminio. El punto de fusión más alto del aluminio puede requerir un proceso de fundición en cámara fría. Los componentes de aluminio fundido son reconocidos por su excepcional relación resistencia-peso, estabilidad dimensional y una amplia gama de opciones de acabado.

Los ingenieros y diseñadores tienen una amplia selección de aleaciones para elegir para sus piezas de fundición de aluminio. En Runsom Precision, ofrecemos una amplia variedad de aleaciones de aluminio para fundición a presión, que incluyen:

A360

A380

A383 (ADC12)

A390

A413

Fundición a presión de zinc

El zinc, conocido por ser el material más fácil de fundir entre los metales de fundición a presión, se utiliza comúnmente en procesos de cámara caliente. El zinc fundido exhibe una fluidez de fundición excepcional y cuenta con un punto de fusión más bajo, lo que permite la producción de piezas con paredes más delgadas, características complejas y tolerancias precisas debido a su resistencia y rigidez.

El punto de fusión más bajo de las aleaciones de zinc para fundición a presión facilita un rápido enfriamiento y solidificación de las piezas fundidas, lo que conduce a las tasas de producción más rápidas entre los materiales de fundición a presión. Las piezas fundidas a presión de zinc demuestran resistencia, tenacidad y estabilidad dimensional superiores en comparación con los plásticos moldeados por inyección.

En Runsom Precision, ofrecemos las variedades más populares de aleaciones de zinc:

Zamak 2

Zamak 3

Zamak 5

Zamak 7

La selección del material para la fundición a presión se basa en la aplicación prevista del producto. Por ejemplo, las piezas de aluminio fundido se emplean con frecuencia en aplicaciones aeroespaciales o automotrices donde la resistencia a la corrosión y la reducción de peso desempeñan papeles fundamentales. Si tiene una preferencia de material específica, ¡comuníquese con nosotros!

Acabados de superficies de fundición a presión

La etapa final de la fundición a presión de precisión implica el posprocesamiento y el acabado. Esta fase utiliza técnicas de acabado para eliminar defectos superficiales, mejorar las propiedades químicas o mecánicas y elevar la apariencia cosmética de los productos. Hay cinco opciones distintas de acabado de superficie que ofrecemos para piezas fundidas a presión:

Si no encuentra el acabado que necesita, simplemente enviar una solicitud de oferta, y nuestros talleres asociados explorarán procesos de acabado adecuados para sus necesidades.

Aplicaciones de piezas fundidas a presión

La versatilidad y la importante capacidad de producción de la fundición a presión la hacen adecuada para una amplia gama de aplicaciones e industrias. Desempeña un papel fundamental en la creación y fabricación de numerosos productos modernos, que van desde componentes estructurales aeroespaciales hasta armarios eléctricos.

En Runsom Precision, hemos brindado soluciones de fabricación adaptadas a diversas necesidades industriales. Proporcionamos piezas fundidas a presión de primera calidad a clientes de diversas industrias a precios competitivos.

Centros

Impulsores

Colectores

Cajas de cambios

Cajas de engranajes

Cilindros hidraulicos

Aspas y bujes de ventiladores

pistones

Cárteres de aceite

Cuerpos de válvulas

Carcasas de válvulas

Componentes de la bomba

Carcasas de presión

Componentes marinos

Cubiertas

Aletas de enfriamiento

Cilindros de aire

Compresores

Cajas Eléctricas

Carcasas de aluminio

Equipos de transmisión eléctrica

Comience su proyecto de fundición a presión hoy

Para proyectos que requieren formas complejas, múltiples componentes, precisión dimensional precisa o resistencia a la corrosión, ofrecemos métodos de fundición personalizados que se adaptan a sus necesidades.

Para obtener más información sobre nuestros procesos y capacidades de fundición a presión personalizados u obtener una cotización rápida, comuníquese con nosotros hoy.

Preguntas frecuentes sobre fundición a presión

Los procesos de fundición a presión en cámara caliente y cámara fría poseen cada uno cualidades distintas.

La fundición a presión en cámara caliente sirve como una opción eficiente para estaño, zinc y aleaciones caracterizadas por puntos de fusión más bajos. Por el contrario, el proceso de fundición a presión en cámara fría es muy adecuado para metales con altos puntos de fusión y propiedades corrosivas.

Fundición a presión en cámara fría

En la fundición a presión en cámara fría, las máquinas se utilizan para aleaciones de aluminio o zinc con altos puntos de fusión o propiedades corrosivas. Este método consiste en transferir metal mediante una cuchara, ya sea de forma manual o automática, a la manga de perdigones. Luego, el pistón de inyección empuja el metal hacia la matriz. Este proceso minimiza el tiempo de contacto entre el metal caliente y los componentes del inyector, contribuyendo así a una vida útil prolongada.

Fundición a presión en cámara caliente

Las máquinas de fundición a presión con cámara caliente se utilizan principalmente para aleaciones de zinc, cobre, plomo y otras aleaciones de bajo punto de fusión. La fundición a presión en cámara caliente facilita una producción cíclica más rápida, detalles complejos de fundición, porosidad reducida y una mayor reducción de desechos, al tiempo que ofrece una vida útil prolongada debido a los puntos de fusión más bajos de las aleaciones.

Los metales que contienen hierro, como el acero al carbono, el acero aleado y el acero inoxidable, tienen potencial para oxidarse. Si bien es posible fundir estos metales a presión, su tendencia a oxidarse lo hace relativamente raro.

Los metales no ferrosos como el aluminio y el cobre tienen un contenido mínimo o nulo de hierro, lo que evita la formación de óxido. Sin embargo, estos metales aún pueden corroerse, y la susceptibilidad a la corrosión depende del entorno de trabajo específico.

Existe una amplia gama de metales y aleaciones adecuados para proyectos de fundición a presión. Los metales comúnmente utilizados incluyen zinc, aluminio y magnesio. Además, se pueden elegir cobre, latón, estaño y plomo para piezas de fundición personalizadas. Sin embargo, la selección del mejor metal puede resultar un desafío ya que cada aleación posee características físicas distintivas, así como ventajas y desventajas.

Si la tarea de seleccionar el metal óptimo presenta un desafío, la asistencia de un fabricante de piezas de fundición a presión personalizadas, como Runsom Precision, puede resultar invaluable.

Nuestra experiencia se extiende al mecanizado CNC de características adicionales en piezas fundidas, incluido el grabado y detalles menores.

La fundición a presión es la opción ideal para fabricar productos de metales no ferrosos en un plazo de entrega relativamente corto. Con el uso de moldes reutilizables, este proceso garantiza una producción rápida. También ofrece versatilidad en el desarrollo de productos de diversos tamaños y formas.

Sin embargo, es posible que la fundición a presión no sea la solución óptima para todos los proyectos. Un inconveniente de la fundición a presión es el alto coste del molde. En Runsom Precision, brindamos una amplia gama de servicios de fundición de metales, que incluyen:

Fundición a la cera perdida

Fundición rápida de prototipos

Moldeo en arena

Fundición de espuma perdida

Fundición a la cera perdida

Fundición centrífuga

Fundición en molde permanente

Para ciertos proyectos, el estampado o la forja de metal pueden resultar más ventajosos que la fundición a presión. La selección depende de numerosos factores, como el tamaño, las propiedades mecánicas y la geometría de la pieza.

Ventajas del troquelado

- geometría compleja

La fundición a presión permite la producción confiable de piezas personalizadas con geometría intrincada y paredes delgadas, lo que garantiza durabilidad y estabilidad dimensional. - Fuerza

La ausencia de soldadura en la fabricación de piezas de fundición a presión hace que su resistencia esté determinada por el propio material. En consecuencia, las piezas de metal fundido a presión exhiben una mayor resistencia que las inyecciones de plástico, lo que resulta en una vida útil más larga. - Precisión y estabilidad dimensional

Cuando se inyecta metal fundido en una matriz, mantiene su forma y dimensiones internas, lo que garantiza que cada pieza terminada llene el molde, lo que resulta en precisión y consistencia en todas las piezas. - Múltiples acabados disponibles

Las piezas fundidas a presión se pueden recubrir y terminar fácilmente con un exterior texturizado o liso. Además, estos acabados pueden proteger contra la corrosión y al mismo tiempo mejorar la apariencia estética. - Montaje simplificado

Para piezas que requieran ensamblaje con otros componentes, se pueden unir pernos o perforar orificios para facilitar la fijación.

Desventajas del Die Catsing

- Costo de herramienta

Aunque el costo por pieza de las piezas fundidas a presión es relativamente bajo, la inversión inicial requerida para las herramientas y los costos de mantenimiento es considerable. - No apto para cantidades bajas

Debido a los altos costos iniciales de herramientas, la fundición a presión no es rentable para tiradas de producción de bajo volumen. Se recomienda considerar la fundición a presión sólo para cantidades superiores a 1000 unidades. - Plazos de entrega

Los diversos pasos preliminares, como abordar las preocupaciones de DFM, el diseño de herramientas, la fabricación de herramientas y la creación de muestras, contribuyen a plazos de entrega más largos, que a menudo abarcan varias semanas antes del comienzo de la producción. Como resultado, la fundición a presión se considera uno de los procesos de fabricación más lentos en comparación con otros.

Nuestro equipo de expertos colaborará estrechamente con usted durante todo el proceso, ofreciéndole recomendaciones y opciones para garantizar el mejor resultado posible y al mismo tiempo cumplir con sus requisitos únicos.

Su mejor opción para servicios de fundición a presión personalizados

En Runsom Precision, empleamos una combinación de procesos de fundición a presión tradicionales y de última generación para crear componentes con confiabilidad, resistencia excepcional y precisión, adecuados para una amplia gama de industrias y aplicaciones. Con las últimas tecnologías y máquinas de fundición a presión, fabricamos piezas bajo demanda de primera categoría de acuerdo con las especificaciones del producto.

Runsom Precision es su principal fuente de piezas y componentes de fundición a presión de zinc y aluminio de precisión, y ofrece soluciones de diseño e ingeniería internas para sus requisitos de fabricación de herramientas y troqueles.

Póngase en contacto con nosotros hoy para descubrir más o solicitar una cotización instantánea.