Situación de la aplicación:

Servicios: Fresado CNC, granallado, anodizado negro, grabado láser

Material: aluminio 6061

Cantidad: 550 juegos, 3 componentes por juego

El proyecto

Este recinto fue el primer proyecto que inició la cooperación entre Runsom y Nuestro cliente. Antes de fabricar 550 juegos, se ordenaron y produjeron algunas muestras y un pequeño lote de 100 juegos para realizar pruebas. El recinto estaba hecho de tres partes, incluida la tapa, la base y la ventana, y estaba fresado en aluminio de calidad aeronáutica. Todas las piezas fueron anodizadas en negro según MIL-A-8625, TIPO II, Clase 2.

El producto

Studio NDI de Nuestro cliente es el único codificador y decodificador de hardware NDI® del mundo que cuenta con entradas y salidas SDI y HDMI. Puede ser alimentado por Power over Ethernet (PoE) o D-Tap desde la batería de la cámara del usuario. Tiene una carcasa perfectamente acabada, equipada con el revolucionario chip de silicona personalizado de nuestro cliente. Es hermoso, resistente y rápido. ¡Un producto todo-en-todo perfecto!

Antes de continuar con este lote, se discutieron las siguientes áreas con Nuestro cliente:

1 Diseño para recomendación de fabricación

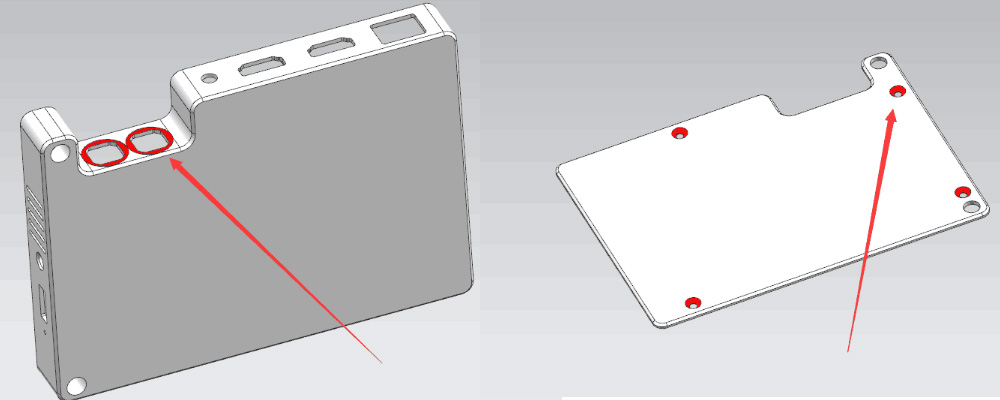

Las áreas marcadas en rojo debían enmascararse parcialmente antes de la anodización.

Con el objetivo de evitar que se anodicen, las áreas marcadas en rojo arriba deben enmascararse parcialmente antes de la anodización. Compartimos nuestras preocupaciones con el cliente de que el borde de las áreas parcialmente enmascaradas probablemente no estaría limpio. Sugerimos hacer un segundo mecanizado para eliminar la anodización después de anodizar toda la pieza. Pero el costo de mecanizado aumentaría. Se adjuntó una foto del remecanizado y el enmascarado para referencia del cliente.

El cliente siguió adelante con esto como le propusimos y pidió algunas muestras antes de comenzar 550 juegos. Cuando las muestras estuvieron listas para el tratamiento de la superficie, nuestro equipo hizo una lluvia de ideas e intentó mejorar. Finalmente, encontramos una mejor solución que no solo podía lograr un acabado limpio en el borde, sino también hacer que el costo fuera más efectivo. El método fue la eliminación de la anodización con grabado láser en lugar de volver a mecanizar.

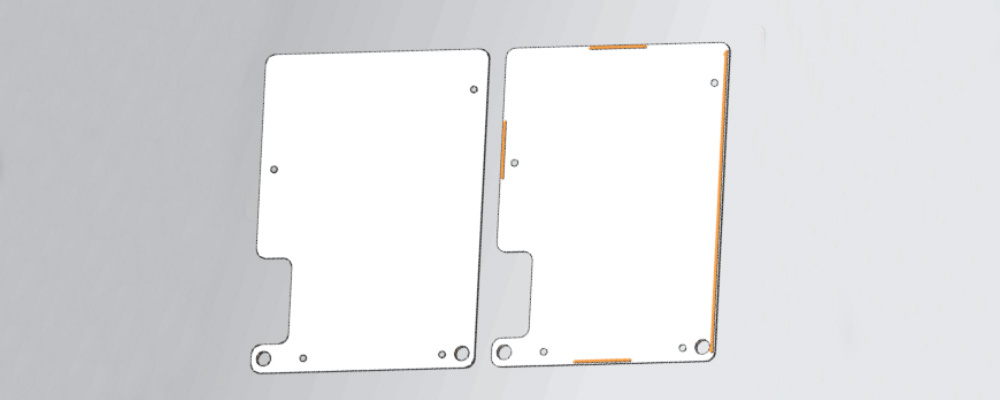

2 Diseño para recomendación de fabricación

El diseño era más complejo que el del último lote. El cliente esperaba controlar el costo de estos gabinetes. El espesor de la base actual era de 20,2 mm y necesitaba comprar material de 25 mm, mientras que la anterior era de 19,5 mm y se utilizaba material de 20 mm. Se ahorraría algo de costo si el grosor pudiera retroceder o ser inferior a 2 0 mm para usar material de 20 mm. El cliente consideró esto. Sin embargo, para ganar más participación de mercado, necesitaban trabajar para reducir aún más el costo. Esperaban que la próxima serie fuera de 1000 juegos. Volvimos a analizar el diseño actualizado para ver si se podía hacer algún ajuste. Sugerimos cambiar la ranura añadida en la tapa por 4 ranuras pequeñas. Aunque el cliente prefirió seguir con su diseño actual en esta tirada de 550 sets, optó por nuestro cambio propuesto en el siguiente lote.

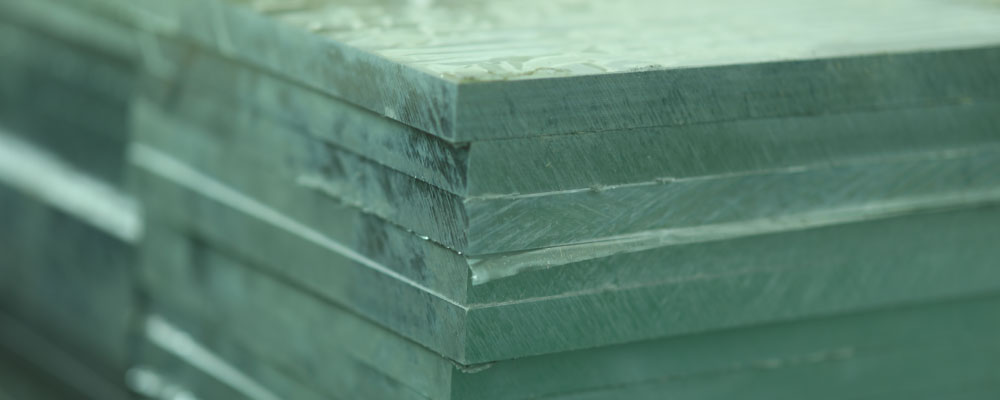

Inspección de materiales

Como de costumbre, verificamos dos veces la entrada materia prima y se aseguró de que la especificación fuera correcta y fuera exactamente AL 6061-T6.

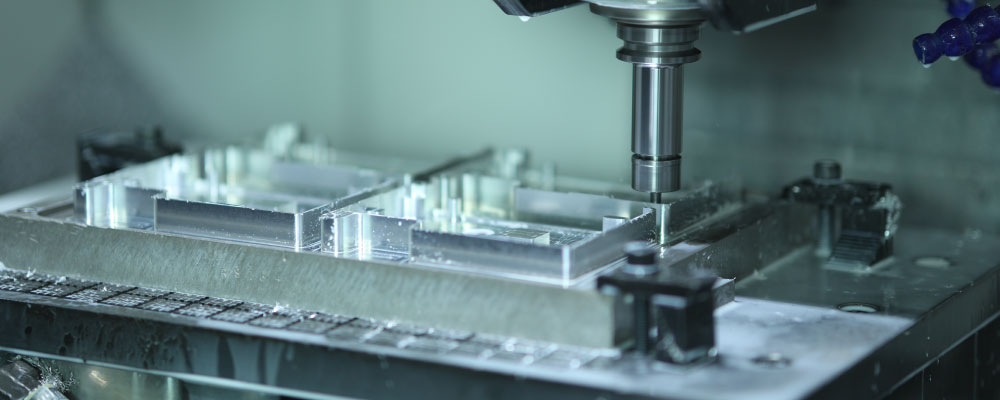

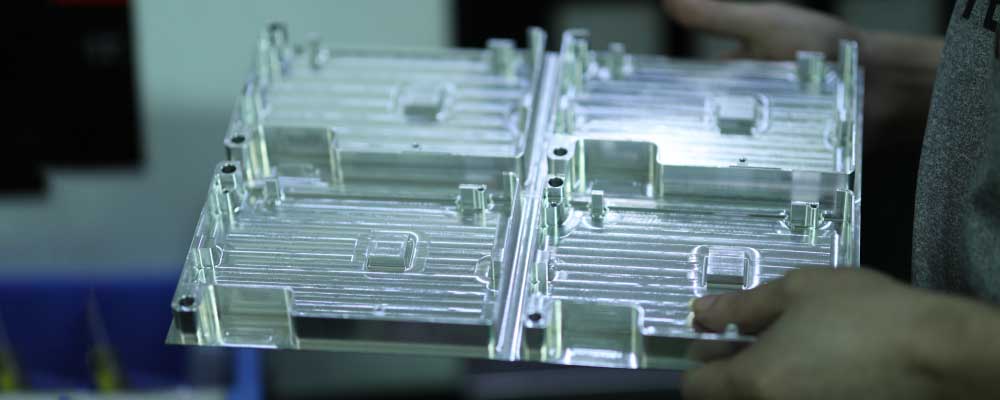

Fresado CNC

Tan pronto como se preparó la materia prima, hicimos varios accesorios de sujeción para cada una de estas tres partes.

La tapa de la caja debía fresarse tanto en el frente como en los lados opuestos con los mandriles de vacío. la molienda en el lado opuesto era difícil y el problema a tener en cuenta era que la fresa se rompía fácilmente al fresar la pequeña ranura. La “ventana” de la pieza era muy delgada y la dificultad era la sujeción durante el mecanizado.

Chorro de arena, anodizado y grabado láser

Después de fresar las piezas, el primer paso del tratamiento de la superficie fue el arenado que puede permitir que las piezas logren acabado mate. Luego se anodizó en negro la tapa, la base y la ventana. El anodizado es un proceso electroquímico que convierte la superficie metálica en un acabado de óxido decorativo, resistente a la corrosión, duradero y anódico. El aluminio es ideal para el anodizado. El paso de acabado final fue el grabado con láser. Todas estas tres partes fueron grabadas con láser.