Wenn es um die Qualität einer bearbeiteten oder fertiggestellten Oberfläche geht, gibt es immer zwei relevante Begriffe: Oberflächenrauheit und Oberflächenbeschaffenheit. Obwohl sie oft synonym verwendet werden, sind sie wissenschaftlich gesehen nicht gleich und weisen deutliche Unterschiede auf.

Unter Oberflächenrauheit versteht man die quantifizierbare Messung der Unregelmäßigkeiten einer Oberfläche, während die Oberflächenbeschaffenheit eine qualitative Beurteilung auf der Grundlage ihres Aussehens oder indirekt anhand des Rauheitswerts darstellt. Allerdings in Machinengeschäfts, es ist üblich, dass der Begriff Oberflächenbeschaffenheit nur zur Beschreibung der Oberflächenrauheit verwendet wird.

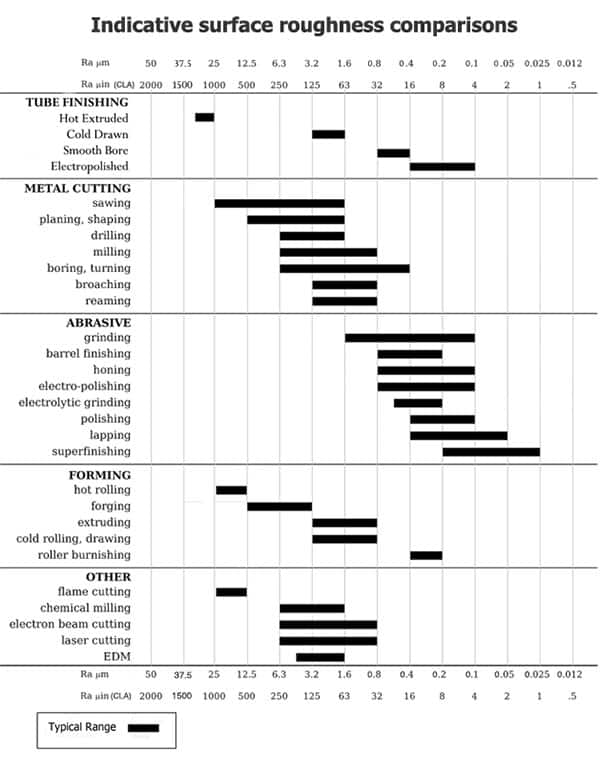

Dieser Artikel konzentriert sich auf den Unterschied zwischen Oberflächenrauheit und Oberflächenbeschaffenheit im Hinblick auf ihre Attribute, Werte, Maße und Merkmale. Darüber hinaus wird ein Diagramm der typischen Rauheit bereitgestellt, die bei einigen gängigen Herstellungsprozessen erreicht wird, sowie eine allgemeine Umrechnungstabelle für die Oberflächenrauheit als Referenz. Machen wir weiter, um mehr zu erfahren.

Was ist Oberflächenrauheit?

Die Oberflächenrauheit, auch Rauheit genannt, ist ein kritischer Aspekt der Oberflächenbeschaffenheit, der üblicherweise spezifiziert, gemessen und berechnet wird. Sie wird durch die Abweichungen in der Richtung des Normalenvektors einer tatsächlichen Oberfläche im Vergleich zu ihrer Idealform definiert. Wenn diese Schwankungen erheblich sind, wird die Oberfläche als rau angesehen, während sie bei minimalen Abweichungen als glatt gilt.

In der Oberflächenmesstechnik wird die Rauheit typischerweise mit den hochfrequenten und kurzwelligen Komponenten einer gemessenen Oberfläche in Verbindung gebracht. In praktischen Anwendungen ist es jedoch oft notwendig, sowohl die Amplitude (Größe der Abweichungen) als auch die Häufigkeit (wie häufig sie auftreten) zu berücksichtigen, um festzustellen, ob eine Oberfläche für den vorgesehenen Zweck geeignet ist.

Was ist Oberflächenbeschaffenheit?

Oberflächenveredlung bezieht sich auf die Textur einer Oberfläche und wird oft synonym mit dem Begriff Oberflächentextur verwendet. Es besteht aus drei Hauptkomponenten: Rauheit, Lage und Welligkeit. Die Oberflächenbeschaffenheit hergestellter Produkte kann je nach den bei der Produktion eingesetzten Materialien und Verfahren stark variieren.

Spezifikationen für die Oberflächenbeschaffenheit sind üblicherweise auf angegeben technische Zeichnungen zum mechanische Teile, insbesondere in Fällen, in denen Teile eng zusammenpassen, miteinander interagieren oder eine Abdichtung herstellen müssen. Um Oberflächentextursymbole in technischen Zeichnungen richtig spezifizieren und interpretieren zu können, muss die ASME (American Society of Mechanical Engineers) hat den Y14.36M-Standard für Oberflächentextursymbole veröffentlicht. Die ASME veröffentlicht außerdem den B41.6 Surface Texture Standard, der Definitionen und Messmethoden für die Oberflächenbeschaffenheit bereitstellt.

Eine klare und effektive Kommunikation der Oberflächenanforderungen ist von entscheidender Bedeutung, um sicherzustellen, dass das Endprodukt den gewünschten Leistungsstandards entspricht. Wenn Anforderungen an die Oberflächenbeschaffenheit nicht berücksichtigt, genau spezifiziert oder richtig interpretiert werden, kann dies erhebliche Auswirkungen auf die Leistung und die Kosten des Endprodukts haben.

Verschiedene Oberflächenveredelungen

Wenn für ein Produkt ein hoher Reinheitsgrad erforderlich ist, müssen die Produktionsanlagen im Allgemeinen über eine feinere Oberflächenbeschaffenheit verfügen. Zum Beispiel die 2B-Abschluss wird häufig in Backgeräten, Lebensmittelverarbeitungsgeräten, pharmazeutischen Geräten, Vakuumtrommeltrocknern sowie Tanks und Behältern verwendet. Diese Oberfläche gilt als glatt oder in manchen Fällen sogar glatter als eine polierte #4-Oberfläche, und beide sind für die Anforderungen akzeptabel USDA-Standards. Die durchschnittliche Rauheit (Ra-Wert) für eine 2B-Oberfläche liegt typischerweise zwischen 0,3 (12) und 1 µ (40), abhängig von der Dicke des Metalls.

Hier sind einige andere Oberflächen und ihre entsprechenden Rauheitsdurchschnitte zum Vergleich:

- Eine #1-Oberfläche, auch bekannt als „Hot Rolled, Annealed, and Pickled“ (HRAP), ist der Ausgangszustand des Plattenmaterials, wenn es das Walzwerk verlässt. Es hat eine sehr raue Oberfläche, typischerweise im Bereich von 3,2 (125) bis 12,5 (500) Ra, und wurde keiner mechanischen Nachbearbeitung, wie z. B. Schleifmittel, unterzogen.

- Eine #4-Oberfläche ist eine gerade gemaserte Oberfläche, die zusammen mit den Oberflächen #3 und #6 oft als „gebürstete“ Oberfläche bezeichnet wird. Eine standardmäßige #4-Oberfläche hat normalerweise einen Ra-Wert von etwa 0,8 (32), während eine #4-Milch- oder Sanitäroberfläche eine durchschnittliche Rauheit zwischen 0,3 (12) Ra und 0,4 (16) Ra aufweist.

- Zwei weitere Oberflächen, #7 und #8, sind polierte Oberflächen. Die Oberfläche einer #8-Oberfläche ist mit einem extrem niedrigen Ra-Wert von 0,025 (1) Ra nahezu makellos.

Während viele andere Oberflächen verfügbar sind, wird für biopharmazeutische Anwendungen wie Injektionspräparate und Lösungen für die Augenheilkunde typischerweise eine Oberflächenbeschaffenheit von etwa 0,38 (15) Ra mit Elektropolierung spezifiziert und entspricht den BPE SF-4-Standards. Pulver- und Tablettenhersteller können gemäß den BPE SF-2-Standards möglicherweise eine etwas rauere Oberflächenbeschaffenheit von etwa 0,5 (20) Ra verwenden, da hierfür kein Elektropolieren erforderlich ist.

Unterschied zwischen Oberflächenrauheit und Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit besteht aus drei Hauptelementen: Rauheit, Struktur und Welligkeit. Unter diesen ist die Rauheit der Aspekt der Oberflächenbeschaffenheit, der am häufigsten spezifiziert wird.

Unter Rauheit versteht man die Messung von Makro- und Mikrounebenheiten und Unregelmäßigkeiten, die nach der Bearbeitung auf einer fertig bearbeiteten Oberfläche vorhanden sind. Es liefert einen quantitativen Hinweis auf die Höhe der Spitzen und die Tiefe der Täler dieser Oberflächenunebenheiten. Zur Messung der Rauheit stehen verschiedene Instrumente zur Verfügung, die eine genaue Messung ermöglichen.

Im Gegensatz dazu beschreibt und bezeichnet die Oberflächenbeschaffenheit qualitativ das Gesamterscheinungsbild und die Qualität einer Oberfläche. Dies kann durch visuelle Beobachtung der Oberfläche oder durch Berücksichtigung des Rauheitswerts erfolgen. Beschreibende Attribute wie „schlecht“, „schlecht“, „gut“, „glänzend“, „fein“ usw. werden zur Charakterisierung der Oberflächenqualität verwendet. Im Gegensatz zur Rauheit liefert die Oberflächenbeschaffenheit keine numerischen Werte und kann durch die subjektive menschliche Wahrnehmung beeinflusst werden.

Diese Tabelle fasst die wichtigsten Unterschiede zwischen Oberflächenrauheit und Oberflächenbeschaffenheit zusammen.

| Oberflächenrauheit | Oberflächenveredlung |

| Quantitative Messung von Oberflächenunregelmäßigkeiten | Qualitative Beurteilung der Oberflächenqualität |

| Bietet numerische Werte für Gipfelhöhe und Taltiefe | Beschrieben durch Attribute wie schlecht, schlecht, gut, glänzend, gut usw. |

| Gemessen mit speziellen Instrumenten | Wird visuell oder anhand des Rauheitswerts bestimmt |

| Objektive Messung | Subjektive Einschätzung |

| Hilft bei der Beurteilung funktionaler Aspekte wie Reibung und Verschleiß | Gibt das Gesamterscheinungsbild und die Ästhetik der Oberfläche an |

Quantitativer und qualitativer Wert

Alle physikalischen Parameter können gemessen und ihre Werte mithilfe von Zahlenwerten und entsprechenden Einheiten dargestellt werden. Quantitative Messungen liefern immer numerische Werte zusammen mit Einheiten. Ein Beispiel für einen messbaren Parameter ist die Oberflächenrauheit. Beispielsweise beträgt die durchschnittliche Rauheit einer mikrogefrästen Oberfläche 325 Nanometer. Andererseits ist das Finish ein qualitativer Parameter, der nicht durch numerische Werte ausgedrückt werden kann. Stattdessen werden Attribute wie gut, schlecht, schlecht, rau usw. verwendet, um das Finish zu beschreiben.

Subjektiver Parameter und menschliche Wahrnehmung

Eigenschaften der Oberflächenbeschaffenheit sind subjektiv und hängen von der spezifischen Anwendung oder dem gewünschten Ergebnis ab. Beispielsweise kann eine gefräste Oberfläche, die für ein Gehäuse als eine gute Oberfläche gilt, als eine schlechte Oberfläche angesehen werden, wenn sie für die Verwendung in einem vorgesehen ist kugelgelagert. Die Rauheit bleibt jedoch unabhängig von der Anwendung gleich. Es ist unabhängig von der Anwendung und unbeeinflusst von menschlichen Vorurteilen. Da Menschen unterschiedliche Vorlieben haben, gilt das, was der eine für einen guten Abschluss hält, für den anderen möglicherweise nicht. Daher sind die zur Beschreibung der Oberflächenbeschaffenheit verwendeten Attribute im wissenschaftlichen Kontext nur begrenzt anwendbar.

Messinstrument

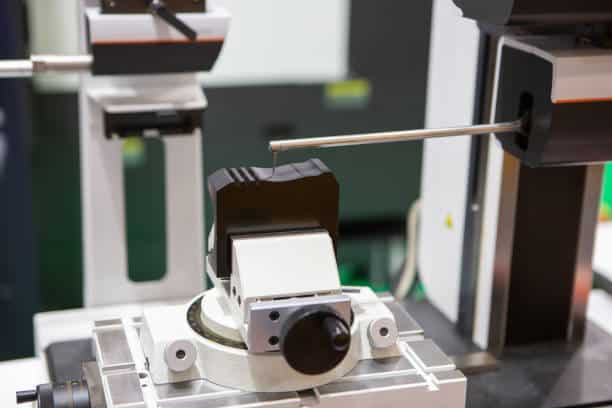

Die Oberflächenrauheit kann mit verschiedenen, auf dem Markt leicht erhältlichen Instrumenten sowohl kontaktbehafteter als auch berührungsloser Art genau gemessen werden. Diese Instrumente verfügen über unterschiedliche Funktionen und Fähigkeiten. Unabhängig vom verwendeten Messinstrument ist die Rauheit im Wesentlichen ein Maß für die Höhe von Spitzen und die Tiefe von Tälern auf der Oberfläche eines Objekts. Andererseits kann die Oberflächenbeschaffenheit nicht direkt mit Instrumenten gemessen werden. Stattdessen wird der Wert der Oberflächenrauheit als indirekter Indikator zur Angabe der Oberflächenbeschaffenheit verwendet.

Auswertung anhand anderer Parameter

Verschiedene Herstellungsverfahren erzeugen unterschiedliche Oberflächengüten. Typischerweise handelt es sich dabei um Prozesse wie die maschinelle Bearbeitung, bei denen es um die Erzeugung von Oberflächen geht, und Techniken zur Oberflächenmodifikation wie z Wärmebehandlung, Beschichtungund Färbung führen tendenziell zu einer geringeren Rauheit. Allerdings sind neuere und fortschrittlichere Verfahren wie die Pulvermetallurgie und Feinguss können auch hochwertige Oberflächen liefern. Die Schätzung der Rauheit kann durch Berücksichtigung verschiedener Prozessparameter und relevanter Gerätemerkmale erfolgen, die im Prozess verwendet werden. Beispielsweise kann bei der Bearbeitung mit einem scharfen Werkzeug die geschätzte Rauheit mithilfe von Parametern wie ausgedrückt werden Vorschubgeschwindigkeit, Haupt- und Nebenschneidenwinkel. Die Oberflächenbeschaffenheit kann jedoch nicht auf die gleiche Weise geschätzt werden.

Vergleichstabelle der Oberflächenrauheit – Ra-Wert für verschiedene Bearbeitungsprozesse

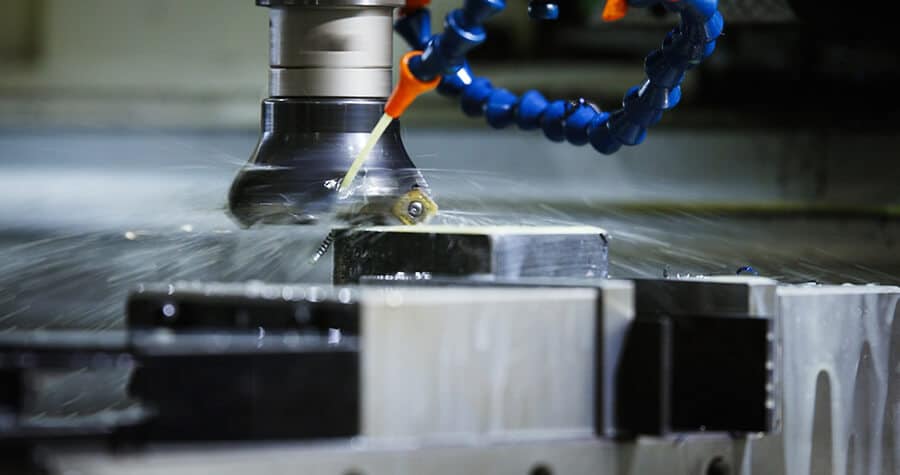

Die Qualität der Oberflächenbeschaffenheit eines Teils wird stark vom verwendeten Herstellungsverfahren beeinflusst, und um sehr glatte Oberflächen zu erzielen, sind oft zusätzliche Schritte wie Schleifen oder Polieren erforderlich. Es ist wichtig sicherzustellen, dass die Rauheitsspezifikationen innerhalb der Grenzen des primären Herstellungsprozesses liegen.

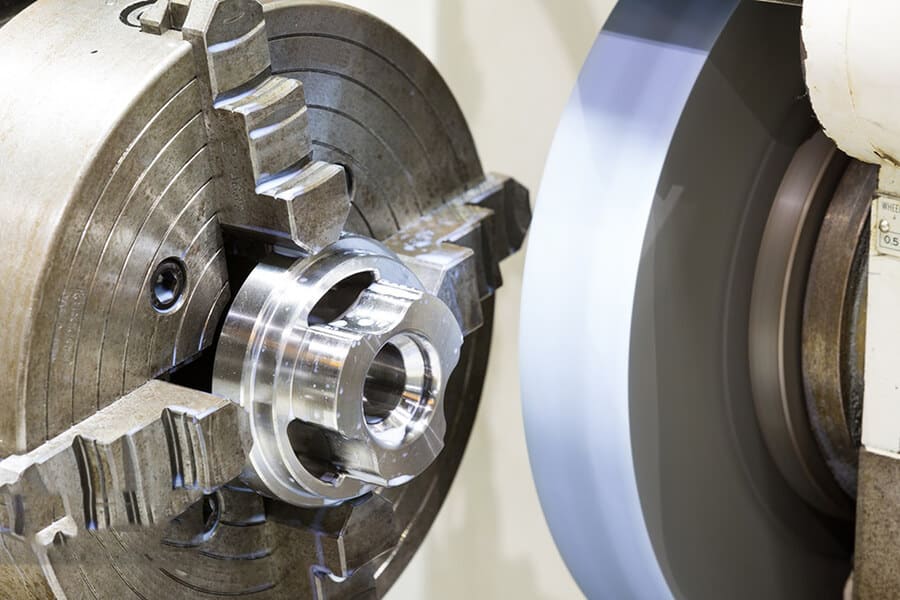

Einige Herstellungsverfahren bieten im Rahmen der Möglichkeiten der Ausrüstung ein gewisses Maß an Kontrolle über die Oberflächenbeschaffenheit. Beispielsweise führen bei Fräs- oder Drehvorgängen die Verwendung geringer Schnitttiefen und langsamer Vorschubgeschwindigkeiten typischerweise zu glatteren Oberflächen, während tiefere Schnitte und höhere Geschwindigkeiten zu raueren Oberflächen führen. Auch der Zustand der Schneidwerkzeuge kann sich auf die Oberflächenbeschaffenheit auswirken.

Das Bild unten zeigt die relative Oberflächenrauheit gängiger Herstellungsverfahren:

Umrechnungstabelle für die Oberflächenrauheit

Hier ist eine Umrechnungstabelle zur üblichen Oberflächenrauheit:

| Körnung Nr. | Rauheit, N | Rauheitswerte, Ra | RMS (µin.) | Mittelliniendurchschnitt, CLA | Rauheit, Rt | |

| ISO-Nr. | Mikrometer (µm) | Mikrozoll (µin.) | (µin.) | (µm) | ||

| ---- | N12 | 50 | 2000 | 2200 | 2000 | 200 |

| ---- | N11 | 25 | 1000 | 1100 | 1000 | 100 |

| ---- | N10 | 12.5 | 500 | 550 | 500 | 50 |

| 60 | N9 | 6.30 | 250 | 275 | 250 | 25 |

| ---- | N8 | 125 | 137.5 | 125 | 13 | |

| 80 | ---- | 1.80 | 71 | 78 | 71 | 9.0 |

| ---- | N7 | 1.60 | 63 | 64.3 | 63 | 8.0 |

| 120 | ---- | 1.32 | 52 | 58 | 52 | 6.6 |

| 150 | ---- | 1.06 | 42 | 46 | 42 | 5.3 |

| ---- | N6 | 0.80 | 32 | 32.5 | 32 | 4.0 |

| 180 | ---- | 0.76 | 30 | 33 | 30 | 3.8 |

| 220 | ---- | 0.48 | 19 | 21 | 19 | 2.4 |

| ---- | N5 | 0.40 | 16 | 17.6 | 15 | 2.0 |

| 240 | ---- | 0.38 | 15 | 17 | 12 | 1.9 |

| 320 | ---- | 0.30 | 12 | 14 | 9 | 1.5 |

| 400 | ---- | 0.23 | 9 | 10 | 8 | 1.3 |

| ---- | N4 | 0.20 | 8 | 8.8 | 4 | 1.2 |

| 500 | N3 | 0.10 | 4 | 4.4 | 2 | 0.8 |

| ---- | N2 | 0.05 | 2 | 2.2 | 1 | 0.5 |

| ---- | N1 | 0.025 | 1 | 1.1 | 1 | 0.3 |

Symbole für die Oberflächenrauheit: Ra vs. Rz

Sowohl Ra als auch Rz sind Messungen zur Quantifizierung der Oberflächenrauheit, sie unterscheiden sich jedoch in ihrer spezifischen Bedeutung und Berechnung.

Ra oder die durchschnittliche Oberflächenrauheit stellt den durchschnittlichen Abstand zwischen den Spitzen und Tälern einer Oberfläche sowie die Abweichung von der Mittellinie innerhalb einer bestimmten Probenlänge dar. Es liefert einen Durchschnittswert der Rauheit über die gemessene Fläche.

Andererseits misst Rz oder die durchschnittliche maximale Höhe des Profils die größte Differenz zwischen dem höchsten Gipfel und dem tiefsten Tal innerhalb eines Satzes von fünf Abtastlängen. Sie gibt die maximale Höhenschwankung auf der Oberfläche an.

Ra liefert zwar einen durchschnittlichen Messwert, erfasst jedoch möglicherweise nicht vollständig die spezifischen Oberflächenmerkmale eines getesteten Teils. In manchen Fällen können Oberflächen, die mit unterschiedlichen Methoden bearbeitet wurden, den gleichen Ra-Wert aufweisen. Um dieser Einschränkung zu begegnen, wird Rz manchmal verwendet, um Fehler zu beseitigen und eine umfassendere Bewertung der Oberflächenrauheit zu ermöglichen.

Ra-Wert für verschiedene Materialien bei der Bearbeitung

Die Anforderungen an die Oberflächenbeschaffenheit verschiedener Materialien in CNC-Bearbeitung hängen von Faktoren wie dem Bearbeitungsprozess ab, Schneidgeschwindigkeit, Werkzeugform, Schnitttiefe und mehr. Hier sind einige typische Bereiche für unedle Metalle:

- Stahl: Die Ra-Werte für Stahl können je nach Bearbeitungsprozess zwischen 0,2 µm und 3 µm variieren. So ergeben sich beim Drehen in der Regel Ra-Werte zwischen 0,4 µm und 1 µm, beim Schleifen können sogar noch niedrigere Ra-Werte von etwa 0,2 µm erreicht werden.

- Aluminium: Aluminium hat im Allgemeinen niedrigere Ra-Werte im Vergleich zu Stahl und liegt zwischen 0,1 µm und 1 µm. Beim Drehen und Fräsen entstehen typischerweise Ra-Werte zwischen 0,2 µm und 0,5 µm, beim Schleifen können Ra-Werte von nur 0,1 µm erreicht werden.

- Kupfer: Ra-Werte für Kupfer liegen im Bereich von 0,1 µm bis 1 µm. Beim Drehen und Fräsen werden in der Regel Ra-Werte zwischen 0,2 µm und 0,5 µm erzielt, beim Schleifen können Ra-Werte von nur 0,1 µm erreicht werden.

- Titan: Titan weist im Vergleich zu Stahl tendenziell höhere Ra-Werte auf, die zwischen 0,5 µm und 4 µm liegen. Beim Drehen und Fräsen ergeben sich in der Regel Ra-Werte zwischen 0,8 µm und 1,5 µm, beim Schleifen können Ra-Werte von nur 0,5 µm erreicht werden.

Wann ist der Rz-Wert zu verwenden?

Der Rz-Wert sollte in den folgenden Situationen verwendet werden:

- Bei extrem rauen oder glatten Oberflächen wird unter Berücksichtigung der Arbeits- und Prüfbedingungen die Verwendung von Rz empfohlen, um eine genauere Beurteilung der Oberflächenrauheit zu erhalten.

- Beim Arbeiten mit weichen Materialien sollte Rz anstelle von Ra verwendet werden. Dies liegt daran, dass Ra-Messungen, bei denen eine Nadelverfolgung erforderlich ist, die Oberfläche weicher Materialien zerkratzen und zu ungenauen Ergebnissen führen können.

- Wenn der Messbereich sehr klein ist und weniger als 5 Innenkonturspitzen oder -täler innerhalb der Probenahmelänge aufweist, sollte Rz zur Messung der Oberflächenrauheit verwendet werden.

- Beim Umgang mit Teilen, die haben Dauerfestigkeit Anforderungen ist Rz ein geeigneter Parameter zur Beurteilung der Oberflächenbeschaffenheit.

So messen Sie die Oberflächenrauheit?

Die Oberflächenrauheit gibt an, wie stark eine Oberfläche von ihrer gewünschten Form abweicht. Sie wird üblicherweise mit verschiedenen Methoden gemessen.

Kontaktmethoden: Dabei wird eine Sonde verwendet, die physischen Kontakt mit der Oberfläche herstellt, um deren Rauheit zu messen. Die gebräuchlichste Kontaktmethode ist die Stiftmethode, bei der ein Stift über die Oberfläche bewegt und jede Auslenkung gemessen und aufgezeichnet wird.

Berührungslose Methoden: Wird zur Messung der Oberflächenrauheit ohne physischen Kontakt verwendet. Bei diesen Methoden wird typischerweise die Oberfläche mit Techniken wie Lasern oder optischen Systemen gescannt und die Rauheit anhand des reflektierten oder gestreuten Lichts bestimmt. Die optische Methode ist ein gängiger berührungsloser Ansatz, bei dem Licht auf die Oberfläche projiziert und das reflektierte Licht gemessen wird, um die Rauheit zu beurteilen.

Bildanalyse: Es erfasst Bilder der Oberfläche mit einer Kamera oder einem Mikroskop und analysiert sie, um die Oberflächenrauheit zu messen. Diese Methode eignet sich besonders für Oberflächen mit komplizierten Details oder feinen Merkmalen, die mit anderen Methoden nicht effektiv gemessen werden können.

In-Prozess-Methoden: Ermöglicht die Echtzeitüberwachung der Oberfläche während der Bearbeitung oder anderer Prozesse, sodass Bediener wertvolles Feedback erhalten. Diese Methoden können im Vergleich zu anderen Techniken präzisere Ergebnisse liefern, da sie die Oberfläche unter Bedingungen messen, die der tatsächlichen Anwendung sehr ähnlich sind.

Vergleichstechniken: Verwenden Sie Oberflächenrauheitsproben, die mit derselben Ausrüstung, demselben Verfahren und demselben Material wie die zu bewertende Oberfläche erstellt wurden. Diese Proben werden visuell und taktil mit einem bekannten Standard der Oberflächenrauheit verglichen. Diese Methoden werden häufig in unkritischen Anwendungen eingesetzt, da der Prozess auf subjektivem Urteilsvermögen beruht.

Die Bedeutung der Oberflächenrauheit in der Fertigung

Erstens ist die Oberflächenrauheit ein Schlüsselelement der Oberflächentextur und hat einen erheblichen Einfluss darauf, wie ein Objekt mit seiner Umgebung interagiert. Das Vorhandensein von Unregelmäßigkeiten auf einer Oberfläche kann zu Rissen oder Korrosion führen und die Leistung und Haltbarkeit mechanischer Komponenten beeinträchtigen.

Im Bereich der Tribologie unterliegen raue Oberflächen tendenziell einem stärkeren und höheren Verschleiß Reibungskoeffizienten im Vergleich zu glatten Oberflächen. Dies hilft Herstellern bei der Auswahl geeigneter Materialien und Oberflächenveredelungen für verschiedene Anwendungen und optimiert so die Leistung und Langlebigkeit ihrer Produkte.

Darüber hinaus kann die Oberflächenrauheit auch gezielt manipuliert werden, um bestimmte Ergebnisse zu erzielen. Beispielsweise bei Anwendungen, bei denen Haftung erwünscht ist, etwa beim Lackieren, PulverbeschichtungBeim Auftragen oder Plattieren kann ein gewisser Grad an Rauheit zu einer besseren Haftung der Beschichtungen beitragen.

Für Hersteller und Ingenieure ist die Kontrolle der Oberflächenrauheit von entscheidender Bedeutung. Dabei wird die Oberflächenrauheit überwacht und gemessen, um sicherzustellen, dass sie innerhalb vorgegebener Grenzen liegt. Auf diese Weise können Hersteller konsistente und zuverlässige Produktionsprozesse erreichen, die zu qualitativ hochwertigen Produkten führen, die den Kundenanforderungen entsprechen.

Häufig gestellte Fragen

Fazit

Die gewünschte Oberflächenqualität ist ein entscheidender Aspekt bearbeiteter Teile. Die Oberflächenveredelung ist das spezifische Verfahren, das angewendet wird, um den gewünschten Grad an Oberflächenrauheit an einem gefertigten Teil zu erreichen. Es ist ein entscheidender Faktor, der die Funktionalität, das Aussehen und die Langlebigkeit des Endprodukts beeinflusst und durch die verwendeten Herstellungsprozesse beeinflusst wird.

Unter den Parametern, die zur Spezifikation der Oberflächenbeschaffenheit verwendet werden, wird die Rauheit am häufigsten berücksichtigt. Ein hoher Rauheitswert kann zu erhöhter Reibung und vorzeitigem Ausfall eines Teils führen. Daher ist es wichtig, ein umfassendes Verständnis der Oberflächenbeschaffenheit und Oberflächenrauheit sowie ihrer Variationen zu haben.

Anbieter maßgeschneiderter Lösungen für die Oberflächenveredelung – Runsom Precision

Wenn es um den Herstellungsprozess geht, neigen wir dazu, Faktoren wie die Zusammensetzung eines Teils, seine Festigkeit, Abmessungen und Toleranzen zu priorisieren. Allerdings ist auch die Oberflächenrauheit ein entscheidender Faktor, der berücksichtigt werden muss. Eine zu raue Oberfläche kann zu erhöhter Reibung und vorzeitigem Ausfall des Teils führen.

Das Erreichen einer präzisen Oberflächenrauheit kann schwierig und kostspielig sein. Hier kann ein professionelles Finishing-Team helfen. Bei Runsom-PräzisionWir bieten Bearbeitungslösungen aus einer Hand, die Ihren Anforderungen gerecht werden, unabhängig davon, ob Sie individuelle Präzision benötigen CNC-Bearbeitungsdienste oder hochwertige Oberflächenveredelung. Unsere Expertise erstreckt sich auf verschiedene Materialien wie Aluminium, Titan, Edelstahl, Messing und Kupfer sowie auf Kunststoff-, Gummi-, Silikon- und Keramikteile.

Um Ihre Projektanforderungen zu besprechen und den am besten geeigneten Bearbeitungsprozess und die am besten geeignete Oberflächenbeschaffenheit für Ihre Produkte zu ermitteln, fragen Sie uns an ein Sofortangebot oder Wenden Sie sich an unsere Experten. Wir sind hier, um Sie dabei zu unterstützen, optimale Ergebnisse für Ihre Projekte zu erzielen.

Weitere Artikel, die Sie interessieren könnten: