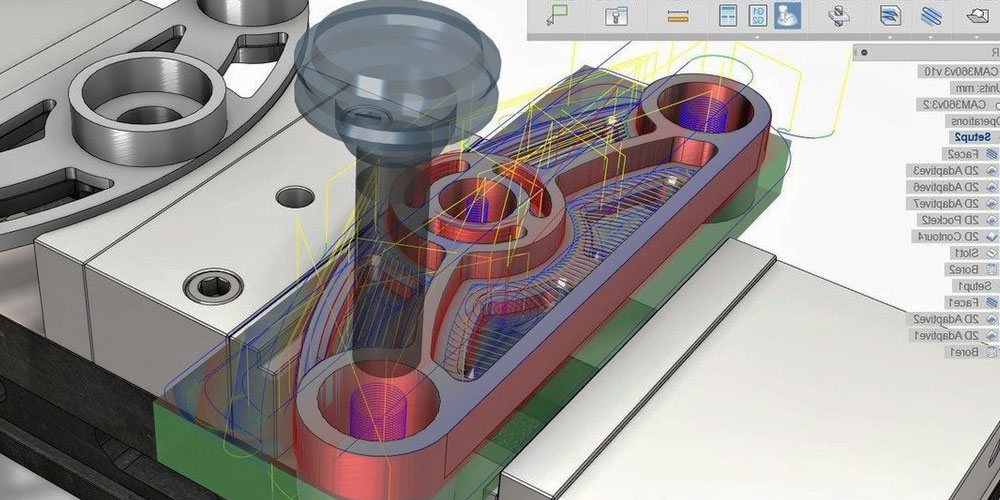

Vorschübe und Geschwindigkeiten sind wichtige Parameter in CNC-Bearbeitung die sich direkt auf die Produktqualität, Genauigkeit und Oberflächenfinish, sowie Bearbeitungseffizienz und Standzeit. Doch welche Faktoren beeinflussen diese Parameter und wie ermitteln Sie die optimale Drehzahl und den optimalen Vorschub für Ihren Bearbeitungsprozess? Dieser Artikel bietet eine detaillierte Anleitung zu Geschwindigkeiten und Vorschüben für CNC-Bearbeitungsvorgänge und erklärt, wie die optimalen Werte berechnet werden.

Grundlegende Begriffe erklärt

Wenn Sie mit dem Hauptteil dieses Artikels beginnen, müssen Sie einige wichtige Kriterien kennen:

- Drehzahl: Umdrehungen pro Minute (RPM) ist ein Maß dafür, wie schnell sich ein rotierendes Objekt dreht. Dies stellt dar, wie schnell sich Ihr Werkzeug dreht, aber nicht, wie schnell sich die Spannuten bewegen.

- Vorschubgeschwindigkeit: Die Vorschubgeschwindigkeit ist die Geschwindigkeit, mit der sich das Schneidwerkzeug relativ zum Werkstück bewegt, oft in Zoll pro Minute (IPM) gemessen.

- Vorschub pro Zahn: Vorschub pro Zahn ist die Geschwindigkeit, mit der sich das Schneidwerkzeug pro Zahn auf dem Schneidwerkzeug in das Material bewegt, normalerweise gemessen in Zoll pro Zahn (IPT).

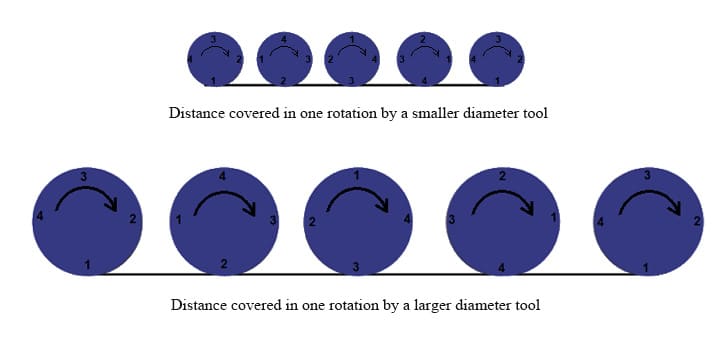

- Oberflächengeschwindigkeit: Oberflächengeschwindigkeit ist die Geschwindigkeit, mit der sich das Schneidwerkzeug relativ zur Oberfläche des zu schneidenden Materials bewegt, normalerweise gemessen in Fuß pro Minute (FPM). Dieser Parameter ist entscheidend, da ein größeres Werkzeug bei einer niedrigeren Drehzahl mit der gleichen Geschwindigkeit schneidet wie ein kleineres Werkzeug mit einer höheren Drehzahl.

- Schnittbreite: Schnittbreite, abgekürzt als WOC oder RDOC, ist die Strecke, die das Schneidwerkzeug über die Materialfläche zurücklegt. Es steuert den Anteil des Werkzeugdurchmessers am Schnitt und die Breite des Spans.

- Schnitttiefe: Schnitttiefe, abgekürzt für DOC oder ADOC, ist der Abstand, um den sich das Schneidwerkzeug in das Material bewegt. Es steuert die Länge der Spannut und damit die Spanhöhe.

Geschwindigkeiten und Vorschübe in der CNC-Bearbeitung

Drehzahlen und Vorschübe betreffen unterschiedliche Geschwindigkeiten eines Schneidvorgangs. Die Schnittgeschwindigkeit ist die Geschwindigkeit, mit der das Schneidwerkzeug entlang des Werkstücks vorrückt, und wird in Surface Feet per Minute (SFM) gemessen. Die Spindeldrehzahl hingegen ist die Drehzahl des Schneidwerkzeugs oder Werkstücks und wird in Umdrehungen pro Minute (RPM) gemessen.

Der Einstieg in eine CNC erfordert Kenntnisse über verschiedene Parameter wie Geschwindigkeiten, Vorschübe, Spanlast, Schnitttiefe usw., die die Leistung der Maschine bestimmen. Um die besten Ergebnisse zu erzielen, muss man die optimale Kombination dieser Parameter finden. Im Allgemeinen wird empfohlen, eine hohe Geschwindigkeit mit einem langsamen Vorschub zu verwenden, um glatte Schnitte zu erzielen. Die Verwendung einer extrem hohen Geschwindigkeit kann jedoch zu Überhitzung und Werkzeugschäden führen, während eine sehr langsame Vorschubgeschwindigkeit die Zykluszeit erhöht und die Produktivität verringert. Daher ist die Einstellung des optimalen Werts von großer Bedeutung, um saubere Schnitte mit hoher Produktivität zu produzieren.

Geschwindigkeitsparameter einer CNC-Maschine können in zwei Typen unterteilt werden: Spindelgeschwindigkeit und Schnittgeschwindigkeit.

Spulengeschwindigkeit

Der Unterschied zwischen Spindeldrehzahl und Schnittgeschwindigkeit wird durch die Tatsache bestimmt, dass zwei Kreise mit unterschiedlichen Durchmessern, die sich mit derselben Drehzahl drehen, unterschiedliche Entfernungen zurücklegen, da der größere Kreis einen größeren Umfang hat.

Die Spindeldrehzahl für ein bestimmtes Material wird durch die CNC-Maschine, das Schneidwerkzeug und die Art des zu bearbeitenden Materials bestimmt. Es wird im Allgemeinen empfohlen, für weiche Materialien eine hohe Drehzahl und für harte Materialien eine niedrige Drehzahl zu verwenden, um die Leistung und Lebensdauer des Werkzeugs zu maximieren. Ein Materiallauf mit zu hoher oder zu niedriger Spindeldrehzahl kann jedoch das Werkstück beschädigen und die Standzeit des Werkzeugs verkürzen. Daher ist es am besten, die optimale Geschwindigkeit für die jeweilige Anwendung zu wählen.

Schneidgeschwindigkeit

Die Schnittgeschwindigkeit ist die relative Geschwindigkeit zwischen dem Werkstück und dem Schneidwerkzeug, die in Metern pro Minute (MPM) oder Oberflächenfuß pro Minute (SFM) berechnet wird. Dies ist die Geschwindigkeit, mit der eine bestimmte Stelle des Werkstücks die Schneide passiert, und wird verwendet, um die von den Schneidzähnen pro Minute abgetragene Oberfläche zu messen.

Die Schnittgeschwindigkeit ist neben dem Vorschub und der Schnitttiefe ein Schlüsselfaktor bei der Bestimmung der Materialabtragungsrate (MRR) während der Bearbeitung. Für jedes Material gibt es eine optimale Schnittgeschwindigkeit, die auf dem Material, dem Schneidwerkzeugmaterial und der erwarteten Standzeit basiert, was dazu beiträgt, die Genauigkeit der CNC-Bearbeitung sicherzustellen.

Das folgende Diagramm zeigt die optimale Schnittgeschwindigkeit des Hartmetall-Schaftfräsers für verschiedene Materialien.

| Kategorie | Materialien | Schnittgeschwindigkeit (SFM) unter 32 HRC | Schnittgeschwindigkeit (SFM) über 32 HRC |

|---|---|---|---|

| Gusseisen | Sphäroguss | 100-400 | 100-200 |

| Grauguss | 100-400 | 80-140 | |

| Hochtemperaturlegierungen | Kobaltlegierungen | 60-100 | 40-80 |

| Nickellegierungen | - | 50-90 | |

| Eisenlegierungen | 80-130 | 60-120 | |

| Superlegierungen | Titanlegierungen | 50-250 | 90-160 |

| NE-Materialien | Aluminium, Aluminiumlegierungen | 800-2000 | 500-1000 |

| Kupfer | 800-1500 | 800-1000 | |

| Kupferlegierungen | 800-1000 | 700-1000 | |

| Magnesium | 1000 | 700-1000 | |

| Kunststoffe, Acryle, Phenole | 200-800 | 200-500 | |

| Kohlenstoff, Graphite | 200-400 | - | |

| Stähle | Hohe Stahlfestigkeit | 50-250 | 80-180 |

| Hochlegierte Stähle | 100-300 | 80-180 | |

| Mittellegierte Stähle | 150-350 | 80-180 | |

| Niedriglegierte Stähle | 100-400 | 100-200 | |

| Rostfreier Stahl | Niederschlag | 80-250 | 90-150 |

| Austenisch | 100-350 | 100-150 | |

| Martensitisch | 100-250 | 100-175 |

Für weitere Informationen können Sie auf dieses PDF klicken – Auswahl der richtigen Bit-/Feeds- und Geschwindigkeitsdiagramme als Referenz.

Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit ist die Geschwindigkeit, mit der ein Schneidwerkzeug in einer einzigen Spindelumdrehung über ein Material bewegt wird. Sie wird in Einheiten des Abstands pro Umdrehung (DPR) dargestellt. Sie wird durch die Drehzahl des Fräsers, die Spanlast und die Anzahl der Schneiden des Schneidwerkzeugs bestimmt. Im Allgemeinen führt eine langsame Vorschubgeschwindigkeit mit hoher Drehzahl zu saubereren und glatteren Schnitten, während eine hohe Vorschubgeschwindigkeit zu einem raueren Schnitt mit einer geringeren Oberflächengüte führen kann.

Faktoren, die Geschwindigkeiten und Vorschübe in der CNC-Bearbeitung beeinflussen

| Parameter | Zusammenhang mit Geschwindigkeit oder Vorschub |

| Spulengeschwindigkeit | Direkt proportional zur Vorschubgeschwindigkeit |

| Anzahl der Flöten | Direkt proportional zur Vorschubgeschwindigkeit |

| Spanlast/Vorschub pro Zahn | Direkt proportional zur Vorschubgeschwindigkeit |

| Schneidgeschwindigkeit | Direkt proportional zur Spindeldrehzahl |

| Werkzeugdurchmesser | Umgekehrt proportional zur Spindeldrehzahl |

1. Schneidwerkzeugmaterial

Das Schneidwerkzeugmaterial beeinträchtigt seine Fähigkeit, starken Schneidkräften standzuhalten. Hartmetall-Schneidwerkzeuge können größeren Kräften widerstehen als HSS-Werkzeuge und können mit höheren Geschwindigkeiten und Vorschubkonfigurationen bearbeitet werden.

2. Werkzeugdurchbiegung

Die Durchbiegung des Werkzeugs beeinflusst die Qualität der Bearbeitung. Ein Werkzeug mit längerem Schaft kann sich unter starker Schnittkraft verbiegen und kann nicht für Konfigurationen mit hohen Geschwindigkeiten und Vorschüben verwendet werden. Ein Werkzeug mit einem minimalen Stick-out hat eine geringe Wahrscheinlichkeit einer Durchbiegung und kann verwendet werden, um vergleichsweise stärkere Kräfte zu liefern.

3. Werkzeugdurchmesser

Der Werkzeugdurchmesser ist ein wichtiger Faktor, der bei der Einstellung der optimalen Drehzahl für einen Bearbeitungsprozess berücksichtigt werden muss. Ein größerer Werkzeugdurchmesser kann dazu beitragen, den Vorgang schneller abzuschließen als ein kleinerer bei gleicher Drehzahleinstellung.

4. Zähne schneiden

Auch die Anzahl der Schneiden (Schneidzähne) eines Werkzeugs ist ein wichtiger Faktor bei der Einstellung des optimalen Vorschubs. Ein mehrschneidiger Fräser verteilt die Schneidkraft auf alle Schneiden, wodurch das Risiko einer Beschädigung des Schneidwerkzeugs verringert und die optimale Vorschubgeschwindigkeit erhöht wird.

5. Chiplast

Die Spanlast, auch Vorschub pro Zahn genannt, ist die Dicke der während eines Bearbeitungsprozesses abgetragenen Späne und wichtig für die Einstellung des optimalen Vorschubs.

6. Werkstückmaterial

Auch die Materialart des Werkstücks beeinflusst die optimalen Drehzahlen und Vorschübe. Im Allgemeinen erfordern harte Materialien eine langsamere Vorschubgeschwindigkeit als weiche Materialien. Die Bearbeitung von Hartmetallen erfordert eine größere Scherkraft und eine langsame Drehzahl und Konfiguration mit hohem Drehmoment. Weiche Materialien, wie z Holz, erfordern eine hohe Drehzahl, um das Schneidwerkzeug durch das Werkstück zu gleiten.

7. Steifigkeit der Maschine

Die Steifigkeit der Maschine bestimmt die maximale Schnittkraft, die auf das Werkstück übertragen werden kann. CNC-Maschinen mit starrem Chassis können stärkere Schnittkräfte bereitstellen.

Überlegungen zur Schnittgeschwindigkeit bei der CNC-Bearbeitung

Eine optimale Schnittgeschwindigkeit ist entscheidend, um die Effizienz der CNC-Bearbeitung zu steigern. Dies liegt daran, dass die CNC-Bearbeitung ein softwaregesteuerter Prozess ist und die Schnittgeschwindigkeit von verschiedenen Faktoren abhängt. Einige der wichtigsten sind die Lebensdauer des Werkzeugs, die Art von Drehwerkzeug, und das verwendete Material.

- Standzeit

Die Standzeit ist ein grundlegender Faktor bei Überlegungen zur Schnittgeschwindigkeit. Die Standzeit bezieht sich im Wesentlichen auf den Zeitraum, in dem ein Schneidwerkzeug effektiv arbeitet. Somit ist die Standzeit des Werkzeugs wesentlich für die Bestimmung der Schnittgeschwindigkeit und Richtigkeit des Werkstücks. - Schneidwerkzeugmaterial

Mit der CNC-Maschine können verschiedene Arten von Drehwerkzeugen verwendet werden, und die Stärke des Schneidwerkzeugs spielt eine Rolle bei der optimalen Schnittgeschwindigkeit. Beispielsweise kann das Schneidwerkzeug aus hochfestem Material zum Hochgeschwindigkeitsschneiden verwendet werden, während Schneidwerkzeuge aus weichem Material zum Niedriggeschwindigkeitsschneiden verwendet werden können. - Werkstückmaterial

Das verwendete Material kann sein Metalle, Holz, Glasusw. sowie Materialstärke und -härte haben Einfluss auf das Schneidwerkzeug und die Schnittgeschwindigkeit. Wenn das Material zu weich ist, schneidet das Schneidwerkzeugmaterial das Material schnell mit hoher Genauigkeit und Schnittgeschwindigkeit, aber bei haltbaren und härteren Materialien ist die Schnittgeschwindigkeit langsam.

Überlegungen zur Vorschubgeschwindigkeit bei der CNC-Bearbeitung

Die Vorschubgeschwindigkeit ist ein wesentlicher Faktor, um die gewünschte Oberflächengüte eines Werkstücks zu erreichen. Maschinisten müssen bei der Bestimmung der optimalen Vorschubgeschwindigkeit einige Faktoren berücksichtigen, wie z Oberflächenrauheit, die Schnittbreite, die Gewindesteigung bei Schrauben, und die Art des Werkzeugs, das zum Schneiden des Materials verwendet wird.

- Oberflächenrauheit des Werkstücks

Die Vorschubgeschwindigkeit nimmt mit zunehmender Oberflächenrauhigkeit zu. Um eine glatte Oberfläche zu erhalten, muss die Vorschubgeschwindigkeit verlangsamt werden. - Schnittbreite

Wenn die Schnittbreite weniger als die Hälfte des Durchmessers beträgt, kann der Span verdünnt werden, was Herstellungsfehler verursacht. Eine Erhöhung der Vorschubgeschwindigkeit kann helfen, dieses Problem zu reduzieren. - Gewindesteigung

Die Vorschubgeschwindigkeit ist proportional zur Gewindesteigung der verwendeten Schrauben. - Werkzeugtypen

Die Art des zugeführten Materials bestimmt weitgehend die Art des Werkzeugs, das zum Schneiden des Materials verwendet wird. Daher müssen die verwendeten Werkzeugtypen zum zugeführten Material passen.

Berechnungen für optimale Geschwindigkeiten und Vorschübe im CNC-Bearbeitungsprozess

Bei der Bestimmung der besten Drehzahlen und Vorschübe für einen Bearbeitungsprozess ist es wichtig, den vom Werkzeughersteller bereitgestellten Referenzkatalog für die optimale Schnittgeschwindigkeit (SFM) zu konsultieren.

Ebenso kann für einen bestimmten Werkstückstoff die optimale Spanbelastung für ein Schneidwerkzeug auch dem Werkzeugkatalog des Herstellers entnommen werden.

Um die optimale Spindeldrehzahl und Vorschubgeschwindigkeit für verschiedene Bearbeitungsoperationen zu ermitteln, können die Zahlen dann verwendet werden, um die notwendigen Berechnungen durchzuführen.

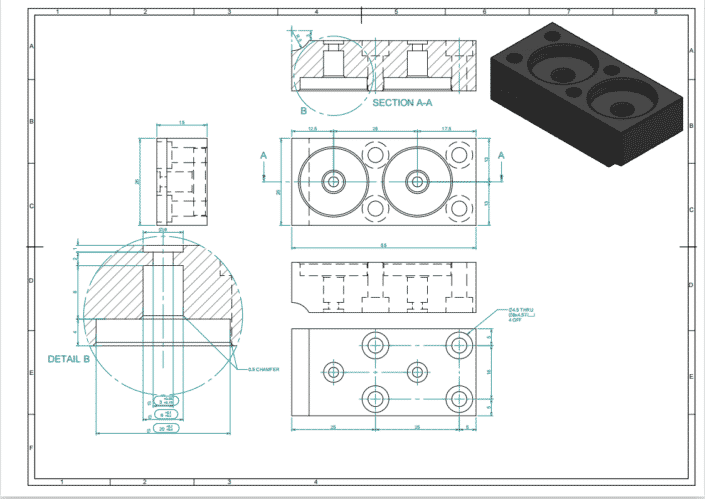

Berechnungen für Fräsoperationen

Um das Optimum zu berechnen Spindeldrehzahl für eine CNC-Fräsoperation, können Sie diese Gleichung verwenden:

S = (Vs x 12)/(π x D)

wobei S die Spindeldrehzahl in Umdrehungen pro Minute (RPM) ist, Vs die Schnittgeschwindigkeit in Oberflächenfuß pro Minute (SFM) ist und D der Durchmesser des Schneidwerkzeugs in Zoll ist.

Zum metrische Einheiten, können Sie die Spindeldrehzahl mit der folgenden Gleichung berechnen:

S = (Vs x 1000)/(π x D)

Wobei Vs die Schnittgeschwindigkeit in Metern pro Sekunde (m/s) und D der Durchmesser des Werkzeugs in Millimetern (mm) ist.

Um das Optimum zu berechnen Vorschubgeschwindigkeit (in Zoll pro Minute) können Sie die folgende Gleichung verwenden:

Vorschub = Spindeldrehzahl x Anzahl der Spannuten x Spanlast

Das Produkt aus der Multiplikation der Spanlast mit der Anzahl der Spannuten ergibt den Schnittvorschub in Zoll pro Umdrehung (IPR). Daher kann der Vorschub (IPM) auch durch Multiplizieren der Spindeldrehzahl (RPM) und des Schnittvorschubs (IPR) berechnet werden.

Erfahren Sie mehr über unsere CNC-Fräsen Fähigkeiten

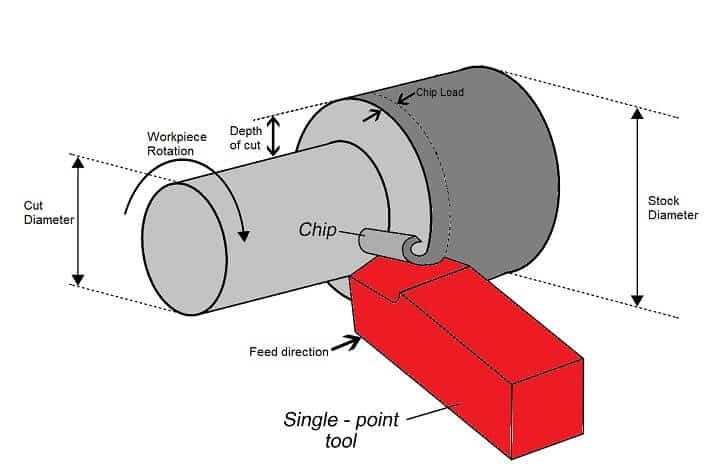

Berechnungen für Drehmaschinenoperationen

Bearbeitungsvorgänge auf einer CNC-Drehmaschine unterscheiden sich von anderen Vorgängen, da Drehmaschinen anstelle eines sich drehenden Werkzeugs ein rotierendes Werkstück aufweisen. Als solches unterscheidet sich das Drehbank-Schneidwerkzeug erheblich von Fräsern oder Schaftfräsern. Trotzdem sind die Geschwindigkeits- und Vorschubberechnungen beim Drehen denen beim Fräsen und Bohren sehr ähnlich, mit dem einzigen Unterschied, dass der Durchmesser für die Berechnungen berücksichtigt wird.

Drehmaschinen verfügen über ein rotierendes Werkstück, sodass die optimale Spindeldrehzahl anhand des bearbeiteten Durchmessers des Werkstücks anstelle des Werkzeugdurchmessers berechnet wird. Das Optimum Spindeldrehzahl für eine Drehoperation kann mit folgender Gleichung berechnet werden:

S = (Vs x 12)/(π x D)

Wobei S die Spindeldrehzahl in U/min bezeichnet, Vs die Schnittgeschwindigkeit in SFM bezeichnet und D den Schnittdurchmesser in Zoll bezeichnet. Es ist erwähnenswert, dass der Umfang des Werkstücks oder Schneidwerkzeugs gleich dem Produkt aus π und seinem Durchmesser ist. Daher kann die Spindeldrehzahl auch als Verhältnis der Schnittgeschwindigkeit an der Werkzeug-Werkstück-Grenzfläche und ihrem Umfang ausgedrückt werden.

Da es sich bei Drehwerkzeugen, die für Drehoperationen verwendet werden, meist um Einpunkt-Schneidwerkzeuge handelt, entspricht die Spanlast dem Schnittvorschub pro Umdrehung (in Zoll pro Umdrehung).

Vorschub (IPM) = Spindeldrehzahl (RPM) x Vorschub pro Umdrehung (IPR)

Erfahren Sie mehr über unsere CNC-Drehen Fähigkeiten

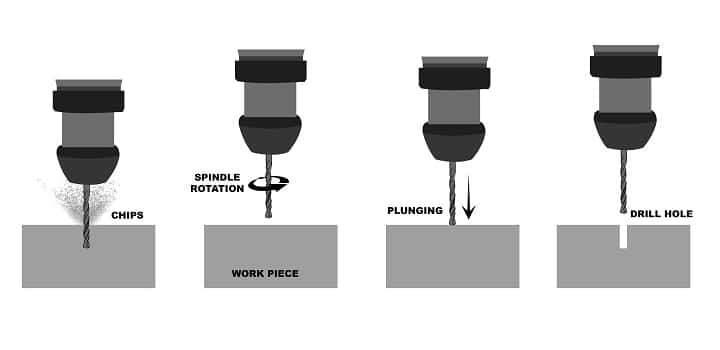

Berechnungen für Bohrarbeiten

Für Bohrarbeiten können die Drehzahlen nach folgender Formel berechnet werden:

S = (Vs x 1000)/(π x D)

wobei Vs die Schnittgeschwindigkeit in Metern pro Sekunde (m/s) und D der Durchmesser des Werkzeugs in Millimetern (mm) ist.

Der Vorschub errechnet sich aus der Multiplikation von Spindeldrehzahl und Umdrehungsvorschub:

Vorschub (IPM) = Spindeldrehzahl (RPM) x Vorschub pro Umdrehung (IPR)

Erfahren Sie mehr über unsere CNC-Bohren Fähigkeiten

Häufig gestellte Fragen (FAQ)

Verlassen Sie sich bei Ihren CNC-Bearbeitungsprojekten auf Runsom

Das Konzept der Schnittgeschwindigkeit und des Vorschubs in der CNC-Bearbeitung haben Sie inzwischen vielleicht gut verstanden, aber es erfordert umfangreiche Fähigkeiten und Kenntnisse in der Praxis. Warum wenden Sie sich mit Ihren Fertigungsanforderungen nicht einfach an einen Experten? Runsom-Präzision, ein Spezialist für die CNC-Bearbeitung Industrie, besitzt ein Team von hochqualifizierten Ingenieuren und Technikern, die über reiche Erfahrung in CNC-Bearbeitung und CNC-Programmierung verfügen. Wenden Sie sich an uns heute, um Ihre Bearbeitungsfragen zu lösen oder erhalten Sie ein sofortiges Angebot im Augenblick!

Andere Artikel, die Sie interessieren könnten: