Computer Numerical Control oder CNC-Bearbeitung ist eine subtraktive Fertigungstechnik, bei der CNC-Maschinen verwendet werden, um komplexe Geometrien mit hochpräzisen Toleranzen herzustellen. Dieser Herstellungsprozess beinhaltet üblicherweise die Verwendung eines computergesteuerten Arbeitswerkzeugs, um Material aus dem Materialvorrat zu entfernen und das gewünschte Produkt herzustellen. Während die CNC-Bearbeitung Teile mit hoher Maßgenauigkeit herstellen kann, erzeugt der Prozess Teile mit einer bestimmten Textur. Diese Textur wird als Oberflächenrauheit bezeichnet und ist sehr wichtig für die Funktionalität, Leistung und Haltbarkeit des hergestellten Teils.

Oberflächenrauheit

Die Oberflächenrauheit oder einfach Rauheit ist das Maß für die Unregelmäßigkeiten einer Oberfläche. Es ist der am meisten gemessene und quantifizierte Aspekt der Oberflächenbeschaffenheit, und dies ist der Grund, warum die meisten Techniker die Oberflächenrauheit als Oberflächenbeschaffenheit bezeichnen.

Nach der CNC-Bearbeitung beeinflusst die Rauheit des bearbeiteten Teils die Anwendung, den Betrieb und die Lebensdauer des Teils. Die Oberflächenrauheit wirkt sich auf die Reibung, die Schmieranforderungen, den Verschleiß sowie die Interkonnektivität, die Verbindung, die Spannungskonzentrationen und den Geräuschpegel aus. Der Wert der Oberflächenrauheit ist daher von größter Bedeutung, und bei der Durchführung der CNC-Bearbeitung sollten besondere Vorsichtsmaßnahmen getroffen werden. Der Wert der Oberflächenrauheit des bearbeiteten Teils ist nicht zufällig, sondern wird während der Durchführung der CNC-Bearbeitung kontrolliert. Für das Teil wird ein branchenüblicher Wert angegeben, der normalerweise im Bereich von 25 um bis 0,05 um liegt. Eine Verringerung des Oberflächenrauheitswerts kann jedoch die CNC-Bearbeitung kostspieliger und ineffizienter machen.

Oberflächenbeschaffenheit – Einheiten

Die Oberflächenbeschaffenheit eines bearbeiteten Teils wird durch einige Parameter beschrieben, die Oberflächenbeschaffenheitseinheiten genannt werden. Diese Einheiten helfen Konstrukteuren und Technikern, die gewünschte Oberflächenbeschaffenheit zu verstehen. Diese Einheiten sind:

Durchschnittliche Rauheit, Ra

Die gebräuchlichste Einheit zur Quantifizierung der Rauheit ist die durchschnittliche Rauheit (Ra). Die durchschnittliche Rauheit (Ra) ist ein arithmetisches Mittel zwischen der Spitze des Rauheitsprofils und einer Mittellinie. Da es sich um einen arithmetischen Mittelwert handelt, eliminiert die durchschnittliche Rauheit den Effekt etwaiger Ausreißer in Form gelegentlicher Spitzen.

Unterschiedliche Rauheitsprofile können jedoch die gleiche durchschnittliche Rauheit aufweisen, daher benötigen wir einige zusätzliche Parameter, um die Oberflächenbeschaffenheit vollständig zu beschreiben.

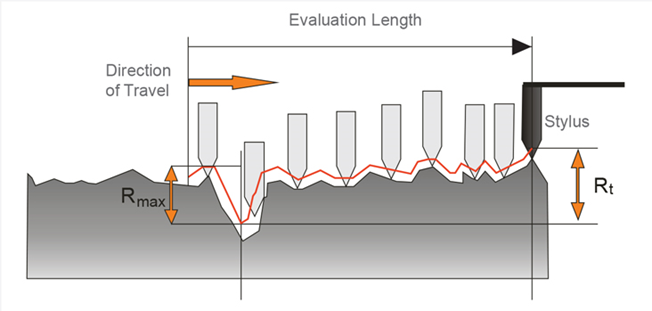

Maximale Rautiefe, Rmax

Die maximale Rauheitstiefe ist der höchste vertikale Abstand zwischen der Spitze und dem tiefsten Tal in einer ausgewählten Probenlänge. Da es sich um den höchsten Wert handelt, ist die maximale Rauhtiefe keine genaue Beschreibung der Oberflächenrauhigkeit, da jeder Kratzer zu einem höheren Wert der Oberflächenrauhigkeit als dem tatsächlichen Wert führen kann.

Mittlere Rauheit, Rz

Dieses Oberflächenfinish wird in ganz Europa der durchschnittlichen Rauheit vorgezogen. Anstatt den Abstand zwischen der Peak- und der Mittellinie zu messen, misst die mittlere Rauheit den Abstand zwischen den wenigen höchsten Peakhöhen und -tiefen des Rauheitsprofils in der Probenlänge und mittelt dann den Wert. Dieser Parameter ist jedoch nicht genau, da er auf den höchsten Gipfeln und Tiefen beruht.

Quadratischer Mittelwert, RMS

Root Mean Square ist, wie der Name schon sagt, die Oberflächenbeschaffenheitseinheit, die dem durchschnittlichen Rauheitsparameter ähnlich ist, aber anstatt den Abstand zu mitteln, nimmt es den Durchschnitt des Quadrats des Abstands zwischen der Spitzenhöhe und der mittleren Länge und nimmt dann den Quadratwurzel des Wertes. Dieser Wert stellt die Oberflächenrauheit in Form einer Sinuswelle dar, die jeweils den Abstand von der Mittellinie darstellt.

Der quadratische Mittelwert ist jedoch eine Annäherung an die Oberflächenrauheit und keine tatsächliche Darstellung der endgültigen Oberflächenbeschaffenheit. Sie bezieht sich mit dem Faktor 1,1 auf die mittlere Rauheit Ra.

Umrechnungstabelle

| Ra (Mikrometer) | Ra (Mikrozoll) | Effektivwert (Mikrozoll) | CLA (N) | Rt (Mikrometer) | N | Cut-Off-Länge (Zoll) |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 1 | 0.003 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 2 | 0.01 |

| 0.1 | 4 | 4.4 | 4 | 0.8 | 3 | 0.01 |

| 0.2 | 8 | 8.8 | 8 | 1.2 | 4 | 0.01 |

| 0.4 | 16 | 17.6 | 16 | 2.0 | 5 | 0.01 |

| 0.8 | 32 | 32.5 | 32 | 4.0 | 6 | 0.03 |

| 1.6 | 63 | 64.3 | 63 | 8.0 | 7 | 0.03 |

| 3.2 | 125 | 137.5 | 125 | 13 | 8 | 0.1 |

| 6.3 | 250 | 275 | 250 | 25 | 9 | 0.1 |

| 12.5 | 500 | 550 | 500 | 50 | 10 | 0.1 |

| 25.0 | 1000 | 1100 | 1000 | 100 | 11 | 0.3 |

| 50.0 | 2000 | 2200 | 2000 | 200 | 12 | 0.3 |

Oberflächenbeschaffenheit – Messtechniken

Folgende Methoden können zur Messung der Oberflächenrauheit verwendet werden:

Direkte Methode

Bei dieser Methode wird ein Stift verwendet, der senkrecht zur Oberfläche gehalten wird, um die Oberflächenrauheit zu messen. Der Taststift erzeugt direkt das Rauheitsprofil und aus diesem Profil können die Werte verschiedener Oberflächeneinheiten berechnet werden.

Berührungslose Technik

Wie der Name schon sagt, wird bei der berührungslosen Messtechnik im Gegensatz zur direkten Methode Licht oder Schall zur Erzeugung des Rauheitsprofils verwendet. Anstelle eines Stifts verwendet dieser Prozess optische und vokale Sensoren. Eine Licht- oder Schallwelle wird auf die Oberfläche geschossen, die sie dann reflektiert, diese reflektierte Welle kann dabei helfen, das Profil der Oberflächenrauhigkeit zu beurteilen.

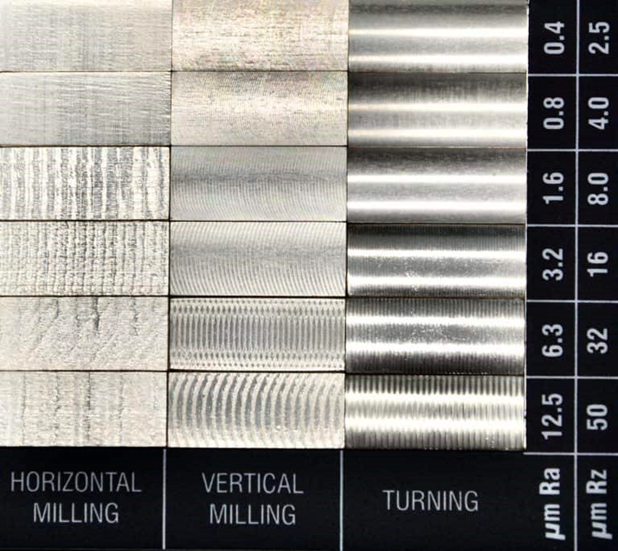

Vergleichstechnik

Dieses Verfahren verwendet den Vergleich einer Probe mit bekannter Oberflächenrauhigkeit mit den Proben mit unbekannter Oberflächenrauhigkeit. Der Techniker kann dann die Oberflächenrauheit beider Proben mit verschiedenen visuellen Techniken vergleichen und sie analysieren, um dem Material einen Wert zuzuordnen. Diese Technik ist im Allgemeinen aufgrund ihrer hohen Abhängigkeit von menschlicher Subjektivität nicht genau.

In-Process-Technik

Die Verwendung elektromagnetischer Induktion zur Messung der Oberflächenrauheit wird als In-Prozess-Technik bezeichnet. Die magnetische Induktion wird verwendet, um den Abstand zwischen den Spitzen und Tiefen des Rauheitsprofils zu messen. Dieses Verfahren ist jedoch nur für magnetische Materialien brauchbar.