Wenn Sie Probleme mit der Haltbarkeit und kurzen Lebensdauer von Flüssigfarbe haben, ist die Pulverbeschichtung die ideale Alternative und Lösung für Sie. Für den Auftragsprozess der Pulverbeschichtung sind jedoch eine sorgfältige Vorbehandlung und eine elektrostatische Aufladung erforderlich, um die pigmentierte Beschichtung auf einer Oberfläche zu haften. Darüber hinaus bietet die Pulverbeschichtung zusätzlichen Schutz vor mehreren Faktoren. Es verbessert die visuelle und ästhetische Attraktivität und ist damit eine ideale Option für mehrere Branchen.

Was ist Pulverbeschichtung?

Bei der Pulverbeschichtung wird ein trockenes Pulver auf eine elektrostatisch aufgeladene Oberfläche aufgetragen. Die Beschichtung innerhalb einer einzelnen Anwendung ist dicker als eine einzelne Anwendung von flüssiger Farbe. Die elektrostatische Ladung wird aufgebracht, um jedes Beschichtungspartikel an Ort und Stelle auf der Oberfläche zu halten. Nach dem Auftragen der Pulverbeschichtung wird die Beschichtung auf dem Objekt ausgehärtet. Der gesamte Prozess ist intensiv für die Oberflächenvorbereitung und Beschichtung und daher ein bevorzugter Ansatz für Großaufträge.

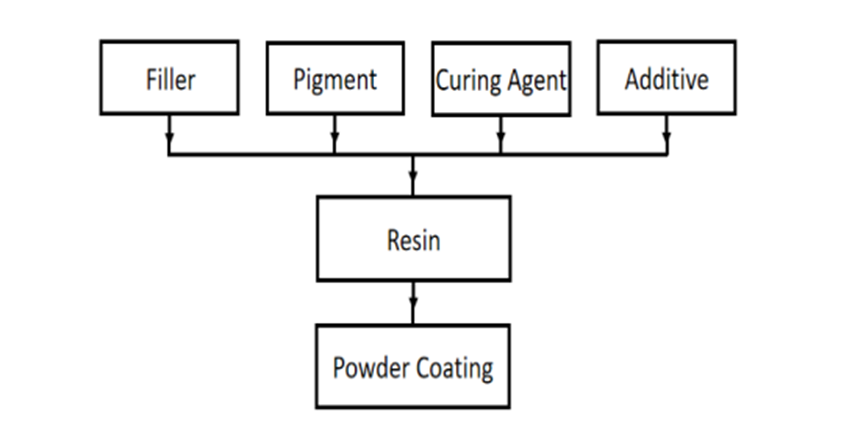

Inhaltsstoffe der Pulverbeschichtung

An der Mischung, aus der Pulverbeschichtungen hergestellt werden, sind mehrere Zutaten beteiligt. Das Kernelement ist ein Polymerharz, dem zusätzliche Elemente für andere spezifische Zwecke hinzugefügt werden. Dazu gehören Inhaltsstoffe für eine bessere Aushärtung, Pigmentierungsinhaltsstoffe und Fließmodifikatoren. Diese Elemente verleihen der Beschichtung Farbe und machen sie nach dem Aushärten zu einer geschützten Oberfläche gegen verschiedene natürliche Einflüsse.

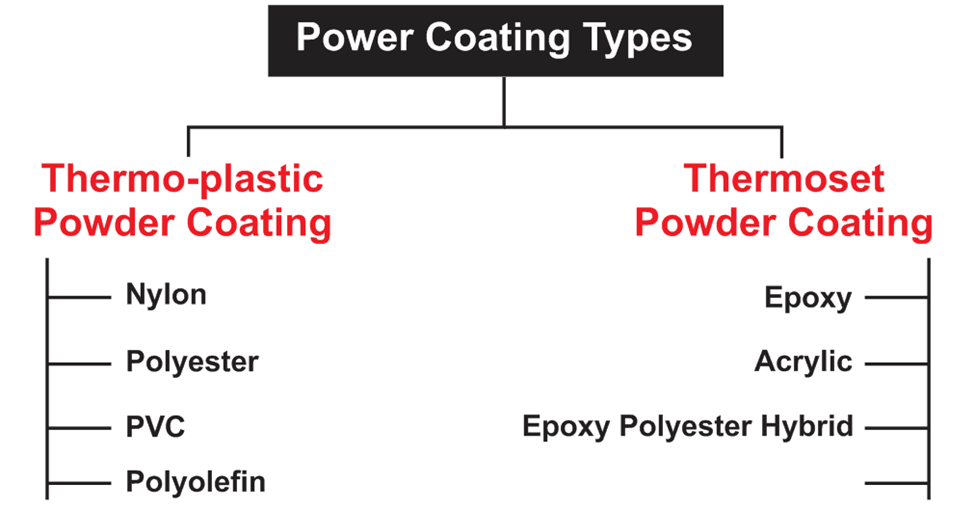

Verschiedene Arten der Pulverbeschichtung

Pulverbeschichtung existiert im Allgemeinen in zwei Arten. Dies sind thermoplastische Pulverbeschichtung und duroplastische Pulverbeschichtung. Beide unterscheiden sich in der Art und Weise, wie sie ausgehärtet werden, und in den Eigenschaften, die sie tragen.

Thermoplastische Pulverbeschichtung

Bei der thermoplastischen Pulverbeschichtung wird die Beschichtung geschmolzen und fließt, wenn sie erhitzt wird. Dabei behält es auch nach dem Erstarren seine chemische Zusammensetzung. Es bleibt im fertigen Produkt widerstandsfähiger gegen Stöße. Die thermoplastische Pulverbeschichtung benötigt keinen Aushärtungszyklus. Dennoch ist ein viel zeitaufwändigerer Prozess mit hohen Temperaturen erforderlich, um genug zu schmelzen, um gleichmäßig über die Oberfläche zu fließen. Ein weiteres Ergebnis davon, dass es dem Aushärtungsprozess nicht unterzogen wird, ist, dass es bei hohen Temperaturen wieder erweicht werden kann, um zu schmelzen. Jedoch erfordert dieses Auftragungsverfahren vergleichsweise viel dickere Millage und stellt nicht das beste visuelle Erscheinungsbild bereit.

Duroplast-Pulverbeschichtung

Bei diesem Prozess handelt es sich um eine chemische Veränderung, die auf jeden Fall irreversibel ist und zu einer dauerhaften, ausgehärteten Beschichtung führt. Durch einen Duroplastprozess schmelzen und fließen die Beschichtungen, wenn sie erhitzt werden. Im Gegensatz zu thermoplastischen Pulverbeschichtungen ändert sich ihre chemische Struktur jedoch, um Vernetzungen mit einer anderen chemischen Zusammensetzung zu bilden, als sie ursprünglich im Basisharz vorhanden war. Nachdem die Beschichtung ausgehärtet ist, werden die Veränderungen dauerhaft und schmelzen nicht unter hohen Temperaturen. Außerdem sind diese Beschichtungen durch ihre höhere Härte auch kratzfester im Vergleich zu Thermoplasten. Die in duroplastischen Pulverlacken entwickelten Filme sind dünner und optisch ansprechender. Allerdings wird das Material in dicken Schichten spröde und rissanfällig.

Die endgültige Entscheidung zwischen den beiden hängt davon ab, für welchen Zweck Sie Pulverlacke speziell benötigen. Schauen wir uns einige der Anwendungsfälle rund um Pulverbeschichtungen an.

Verschiedene Anwendungen der Pulverbeschichtung

Es gibt viele Anwendungen für Pulverbeschichtungen in verschiedenen Branchen, einschließlich Automobil, Luft- und Raumfahrt, Fertigung und anderen Sektoren, in denen der Markt eine dauerhafte Veredelung ihrer Produkte wünscht. Thermoplastische Pulverlacke haben die Oberhand in alltäglichen funktionalen Anwendungen wie Geschirr- und Spülmaschinenkörben, Spielplatzmöbeln, Lichtmasten und Rohren. Andererseits sind Thermostat-Pulverbeschichtungen zur Verwendung in verschiedenen Anwendungen, wie beispielsweise Produkten, die auf Rasen und in Gärten verwendet werden, die Rasenmäher, Schaufeln und andere Gartengeräte beinhalten, höchst bevorzugt. Weitere Anwendungen sind Möbel, Zäune und Gebäudefassaden.

Arbeitsweise der Pulverbeschichtung

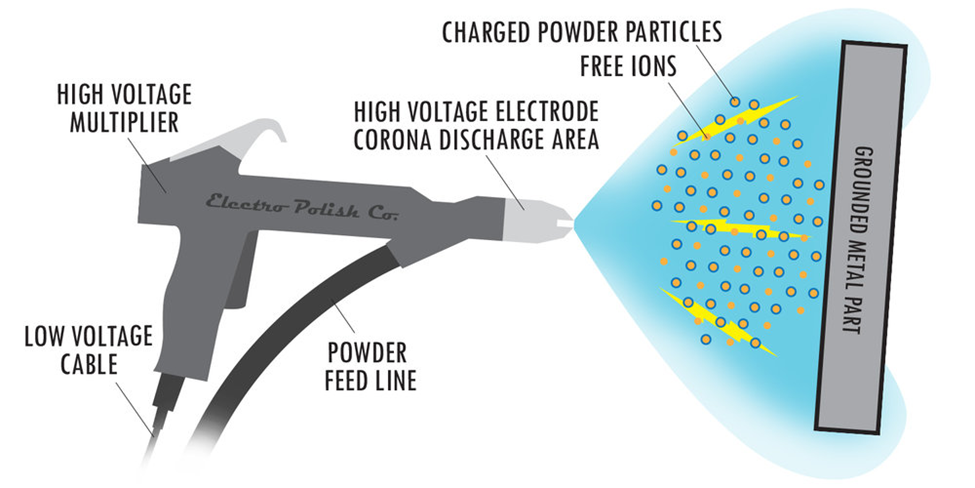

Zum Anhaften des Pulvers an der Produktoberfläche wird zuerst ein elektrostatischer Prozess verwendet, gefolgt von einem Härtungsprozess. In der Zwischenzeit wird ein hitzebeständiges Substrat verwendet, damit die Teile leicht hohen Temperaturen ausgesetzt werden können, um die Beschichtung auszuhärten. Meistens bestehen die Produkte aus Metall, das mit diesem Finish beschichtet ist, das im Allgemeinen hitzebeständig ist und den gesamten Prozess problemlos übersteht.

Haften an Oberflächen

Wenn elektrostatische Anwendungen für Oberflächen verwendet werden, werden die Metallkomponenten geerdet. Die Pulverpartikel sind inert. Sie laden sich jedoch elektrostatisch auf, wenn die Partikel durch Sprühpistolen geleitet werden, die sie auf die Produktoberfläche sprühen. An der Elektrodenaufnahme der Pistolen erfolgt die elektrostatische Aufladung der Pulverpartikel. Die Partikel werden auf die geerdete Metalloberfläche gesprüht und haften aufgrund der Aufladung an der Oberfläche. Diese Partikel werden später gehärtet, wodurch sie zu einer dicht gepackten Beschichtung verfestigt werden, die geschmolzen und fertig gestellt wird.

Ein alternatives, in der Praxis nicht übliches Verfahren ist die härtende Wirbelschicht. Das Verfahren umfasst das Erhitzen des Teils und das anschließende Eintauchen des erhitzten Teils in ein Pulverbeschichtungsbett. Hier schmilzt die Hitze die Partikel zu einer Beschichtung, die die gesamte Oberfläche gleichmäßig bedeckt. Es ist kein praktisches Verfahren für Metalle; Es funktioniert jedoch für thermoplastische Beschichtungen und nichtmetallische Materialien.

Oberflächen vor Korrosion schützen

Die dicke Oberfläche, die durch das Aufbringen einer dauerhaften Pulverbeschichtung auf das Teil entsteht, macht es im Allgemeinen widerstandsfähig gegen Stöße und Kratzer. Letztendlich macht dieses Merkmal es effizient, da Pulverbeschichtungen im Allgemeinen keine Ausbesserungen und Reparaturen aufgrund von Absplitterungen oder verblassenden Schäden erfordern. Die mitgelieferte Farbe ist langlebig und auch für extreme Umgebungen gut geeignet.

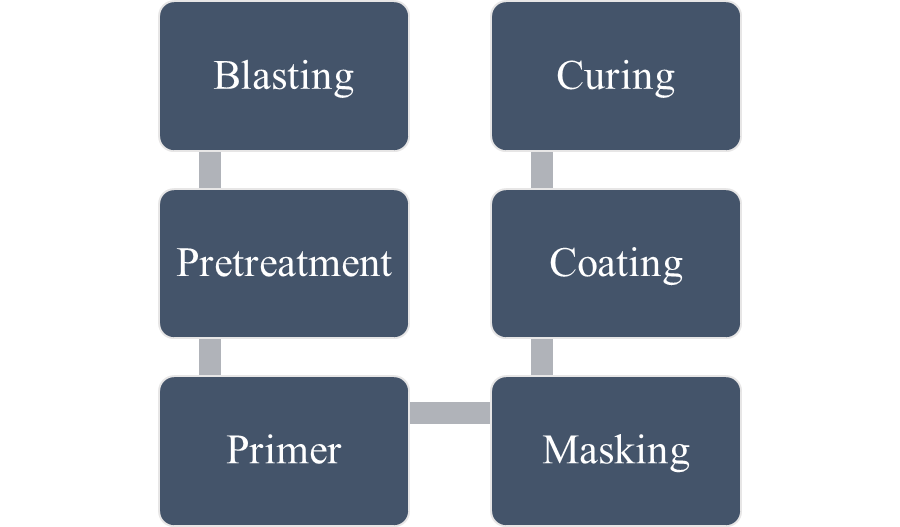

Schritte bei der Pulverbeschichtung

Die Pulverbeschichtung umfasst mehrere Schritte. Jedes von ihnen trägt dazu bei, sicherzustellen, dass das Finish erfolgreich ist, lange hält und Haltbarkeit für Ihre spezifischen Anwendungen bietet.

Strahlen

Der Strahlprozess dient als Schritt zur Entfernung aller anorganischen Verunreinigungen, die den Prozess behindern oder die Qualität der Beschichtungen beeinträchtigen könnten. Dazu gehören Elemente wie Schweißflecken, Laserzunder oder Rost. Das Strahlen erfolgt auch für zuvor fertig bearbeitete Oberflächen. Schleifmittel werden verwendet, um Farbe, andere Deckschichten, Rost oder andere Formen von Korrosion abzukratzen. Außerdem wird eine bessere Pulverbeschichtungshaftung gewährleistet, wenn die Oberfläche keine Verunreinigungen enthält.

Vorbehandlung

Die Vorbehandlung bezieht sich auf einen der wichtigsten Schritte im Pulverbeschichtungsprozess. Es ist eine sehr kritische Phase, weshalb sie in ein vierstufiges Vorbehandlungsverfahren unterteilt wird.

- Alkalische Reinigung

Ein alkalischer Reiniger entfernt organische Elemente wie organische Flüssigkeiten, Öl und Staubverunreinigungen. Nach der Reinigung mit dem alkalischen Reiniger werden die Oberflächen zweimal gespült, um verbleibende Rückstände zu entfernen und die Oberfläche von verbleibenden Reinigungschemikalien zu reinigen.

- Anwendung von Eisenphosphat

Anschließend wird das Teil einer Eisenphosphatierung unterzogen, um die Produktoberfläche für eine effizientere Haftung der Pulverbeschichtung vorzubereiten. Abgesehen davon verleiht es dem Produkt eine verbesserte Korrosionsbeständigkeit. Nach dem Prozess werden doppelte Spülungen durchgeführt, um das restliche Eisenphosphat auf der Produktoberfläche zu entfernen.

- Umkehrosmose

Es wird eine abschließende Spülung durchgeführt, bei der es sich um eine Spülung mit Umkehrosmosewasser handelt, die speziell durchgeführt wird, um verbleibende Lösungen, Ablagerungen oder Verunreinigungen von der Oberfläche zu entfernen. Letztendlich stellt dieser Schritt sicher, dass das Endprodukt von reiner Qualität und frei von Verunreinigungen ist.

- Anwendung von Zirkonium Sealer

Zur Abdeckung der Oberfläche wird ein chromfreier Zirkonium Sealer verwendet. Nachdem diese Schicht getrocknet und die Oberfläche versiegelt ist, ist das Produkt bereit für die folgenden Phasen der Pulverbeschichtung.

Grundierung

Primer, die vor der Pulverbeschichtung auf die Oberfläche aufgetragen werden, werden normalerweise als optional angesehen. Es ist jedoch ratsam, da es seine Vorteile trägt. Bei Metallprodukten wie Aluminium oder Stahl kann es dazu beitragen, dass die Lackierung bis zu viermal länger hält als nicht grundierte Oberflächen. Daher empfehlen wir Ihnen, die Grundierung von Aluminium- oder Stahlteilen, die für den Außenbereich vorgesehen sind, in Erwägung zu ziehen.

Maskieren

Das Abdecken wird durchgeführt, um zu verhindern, dass bestimmte Produktbereiche pulverbeschichtet werden. Es stellt sicher, dass diese Bereiche vor der Pulverbeschichtung geschützt sind und sorgt für saubere Gewinde und bearbeitete Bereiche.

Glasur

Der Beschichtungsprozess kann auf eine von zwei möglichen Arten durchgeführt werden. Ein automatisches System oder ein professioneller Lackierer wird verwendet, um geladene Pulverbeschichtung auf die geerdeten Metallteile zu sprühen. Die statisch aufgeladene Beschichtung haftet dann durch elektrostatische Bindungen an der Oberfläche.

Aushärtung

Der Aushärtungsprozess beinhaltet das Schmelzen der Harze in Pulverform, wodurch sie aushärten und eine dauerhafte Beschichtung bilden können. Die verschiedenen Faktoren des Aushärtungsprozesses, wie z. B. der Zeitpunkt des Prozesses und die einzustellende Temperatur, hängen davon ab, welche Beschichtungsdicke gewünscht wird, welches Material im Substrat verwendet wird, die Größe des Produkts und verschiedene andere Faktoren. Darüber hinaus werden diese Faktoren verwendet, um die benötigte Aushärtungszeit genau zu berechnen. Nach dem Aushärtungsprozess werden die Teile abgekühlt und aushärten gelassen, danach werden sie verpackt und sind bereit für den Versand.

Letzte Worte

Unter Berücksichtigung aller Aspekte haben Pulverbeschichtungen alle Voraussetzungen, um eine ideale Wahl für die Metallherstellung, das Rapid Prototyping und andere verwandte Veredelungsverfahren zu sein. Ohne Frage liefert es großartige Ergebnisse in einer breiten Palette von Metallteilen oder -produkten, und es gibt keine Einschränkung hinsichtlich der Schattierung oder des Finishs, die Sie erzielen können. Nicht nur das, sondern auch seine Kosteneffizienz macht es zu einer aufschlussreichen Wahl für Ihr nächstes Produktdesign. Aber denken Sie daran, verpassen Sie nie, sich noch heute an einen Experten zu wenden, um Ihre professionellen Veredelungsdienste zu erhalten.