Edelstahloberflächen bieten eine Vielzahl von Vorteilen, einschließlich der Verwendung von Herstellungsprozessen zur Verbesserung der Oberflächeneigenschaften des Metalls. Oberflächenbehandlungen werden angewendet, um außergewöhnliche Eigenschaften wie Haltbarkeit, Korrosionsbeständigkeit, reflektierende Oberflächen, Glätte oder spezifische Maserungsmuster zu erzielen, abhängig von den letztendlichen Endanwendungsanforderungen.

Edelstahl kann verschiedenen Belastungen ausgesetzt sein Endbearbeitungstechniken wie gemahlene, gebürstete, gemusterte, polierte, farbige oder dekorative Behandlungen. Die Auswahl eines geeigneten Finishs für Ihre spezifische Anwendung ist von entscheidender Bedeutung. Es gewährleistet Edelstahl mit langer Lebensdauer, ausgezeichneter Korrosionsbeständigkeit und geringem Wartungsbedarf. Der richtige Veredelungsprozess gewährleistet das gewünschte Verhalten von Edelstahl.

Dieser Leitfaden untersucht Edelstahloberflächen in vier Haupttypen für Ihren praktischen Einsatz und listet die beiden anerkanntesten Standards auf: DE und ASTMund bietet einige Tipps zu Produktoptionen, der richtigen Technik und der Verwendung, die Ihnen helfen können.

Arten von Edelstahloberflächen

Obwohl es bei den einzelnen Optionen Unterschiede gibt, sind die typischeren Kategorien von Edelstahloberflächen Mühlenoberflächen, gemusterte Oberflächen, gebürstete und polierte Oberflächen sowie farbige Oberflächen.

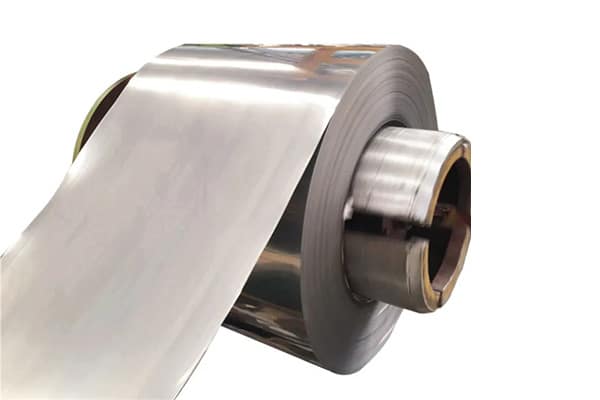

Mühlenoberflächen

Alle Edelstahlblechprodukte werden grundsätzlich mit diesen Oberflächen geliefert, sofern sie vorhanden sind warm oder kaltgewalzt. Sie werden häufig in verschiedenen Anwendungen eingesetzt und dienen als Vorstufe für mechanisches Polieren und andere Endbearbeitungsprozesse. Um die größtmögliche Korrosionsbeständigkeit zu gewährleisten, werden die meisten Teile einer Säurereinigung (Beizen) unterzogen, um alle beim Warmwalzen und Glühen entstandenen Zunder zu entfernen, außer bei blankgeglühter Oberfläche.

Nr. 1 Finish

Um bei Edelstahl erstklassige Oberflächen zu erzielen, muss das Material warmgewalzt werden, bis es die gewünschte Dicke erreicht. Diese Oberflächen erscheinen im Allgemeinen dunkel und abwechslungsreich und weisen unter allen Edelstahloberflächen die raueste und uneinheitlichste Oberflächenstruktur auf. Daher eignen sie sich am besten für Anwendungen, bei denen die Ästhetik von unterster Priorität ist, und werden häufig anschließend gebeizt, um ihre Korrosionsbeständigkeit zu verbessern.

Allerdings haben die Oberflächen Nr. 1 den großen Nachteil, dass sie keine reflektierende Oberfläche haben und daher für Anwendungen, die Helligkeit, Aussehen und Textur erfordern, ungeeignet sind.

Nr. 2B Finish

Um bei Edelstahl ein Finish Nr. 2B zu erzielen, wird das Material in einem als Kaltwalzen bezeichneten Prozess durch spezielle Walzen oder Matrizen geführt. Dieses Kaltwalzverfahren erzeugt eine Oberfläche, die glatter und weniger narbig aussieht. Der erweichte Edelstahl wird dann einer Säurelösung ausgesetzt, um eventuelle Rost- und Zunderablagerungen zu entfernen. Abschließend wird der Stahl auf polierten Walzen einem letzten Durchgang unterzogen, um seine Gesamtglätte zu verstärken.

Im Vergleich zu anderen Optionen bieten die matten Oberflächen Nr. 2B eine günstigere Lösung für die Edelstahloberfläche. Sie werden typischerweise in Kochgeschirr, kleinen Tanks und pharmazeutischen Geräten als universelle kaltgewalzte Oberfläche verwendet.

Nr. 2D-Finish

Eine Nr. 2D-Oberfläche wird durch einen ähnlichen Prozess wie eine Nr. 2B-Oberfläche erzielt, der Kaltwalzen, Glühen und Beizen umfasst. Dieses Finish besitzt jedoch eine stumpfere und matte Qualität. Es eignet sich besonders gut für Tiefziehzwecke und ist in einer Vielzahl von Produkten zu finden, beispielsweise in Automobilabgaskomponenten, chemischen Geräten und Hardware.

Blankgeglühte (BA) Oberfläche

Um ein blankgeglühtes Finish zu erzielen, wird Edelstahl zunächst kaltgewalzt und dann in einer kontrollierten und sauerstofffreien Umgebung geglüht, um jegliche Ablagerungen während des Glühprozesses zu verhindern. Da sich beim Glühen ein dünner Oxidfilm bildet, ist ein Beizen der Oberfläche in Säure nicht erforderlich. Diese Art der Oberfläche wird im Allgemeinen bei Kochgeschirr, Ziergeräten und chirurgischen Instrumenten verwendet.

TR-Finish

Eine TR-Oberfläche (Temper Rolled) wird durch Kaltwalzen einer geglühten Oberfläche erreicht, um die mechanischen Eigenschaften zu verbessern, was je nach Legierung und Grad der angewandten Kaltbearbeitung zu unterschiedlichen Erscheinungsbildern führt. Beispiele für solche Oberflächen sind viertelhart, halbhart und ganzhart. Der Endeffekt der Edelstahloberfläche ist glatt und reflektierend.

2Q Fertig

Die 2Q-Oberflächenveredelung wird von der EN für Edelstahl bezeichnet und ähnelt der TR-Oberfläche, da sie Kaltwalzen und anschließendes Härten umfasst. Im Gegensatz zur TR-Oberfläche wird die 2Q-Oberfläche jedoch in einer schützenden Umgebung gehärtet und angelassen oder nach der Wärmebehandlung entzundert. Diese Oberflächenveredelungsoption ist auf die Verwendung bei martensitischen Stählen zugeschnitten, die als einzige Stahlsorte auf diese Behandlungen reagieren.

Dieses Finish hat typischerweise eine glatte Oberfläche ohne Ablagerungen und eignet sich daher gut für den Einsatz in der Automobil- und Medizinindustrie als Oberflächenveredelungsoption.

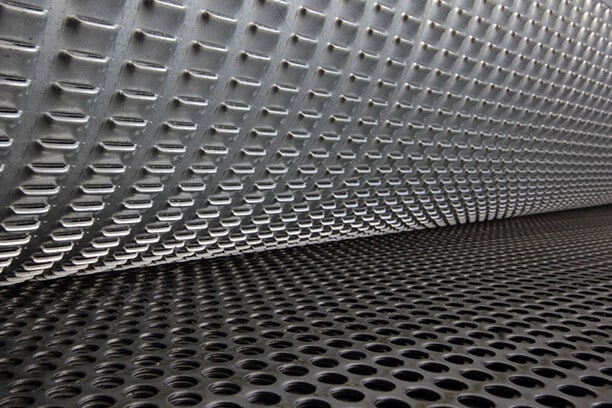

Gemustertes Finish

Um gemusterte Edelstahloberflächen zu erzeugen, werden gemusterte Walzen zum Pressen oder Walzen verwendet. Diese Technik führt zu einer effektiv verstärkten Platte, die die Verwendung dünnerer Verkleidungen ermöglicht, was zu potenziellen Kosteneinsparungen und geringerem Gewicht führt. Darüber hinaus kann das Muster ein- oder beidseitig aufgetragen werden, um doppelseitig gemusterten Edelstahl zu erhalten.

In der folgenden Tabelle sind einige der gemusterten Oberflächen in EN-Normen und ihre entsprechenden ASTM-Äquivalente sowie deren Merkmale aufgeführt.

| EN-Bezeichnung | ASTM-Äquivalent | Art der Endbearbeitung | Merkmale |

| 2F | Nr. 2D | Gemustertes Finish | Kaltgewalzt, blankgeglüht oder geglüht und gebeizt; Eine gleichmäßige, nicht reflektierende, matte Oberfläche. |

| 1M | Keiner | Gemustertes Finish | Der Entwurf wird im gegenseitigen Einvernehmen festgelegt; Eine Seite der Platte ist flach; Die Platten sind für den Einsatz auf Böden vorgesehen. |

| 2M | Keiner | Gemustertes Finish | Der Entwurf wird im gegenseitigen Einvernehmen festgelegt; Eine Seite der Platte ist flach; Die feine Textur wird vor allem für architektonische Zwecke genutzt. |

| 2W | Keiner | Gemustertes Finish | Der Entwurf wird im gegenseitigen Einvernehmen festgelegt; Die Platte weist auf beiden Seiten eine gewellte Struktur auf, die für zusätzliche Festigkeit und/oder Ästhetik sorgt. |

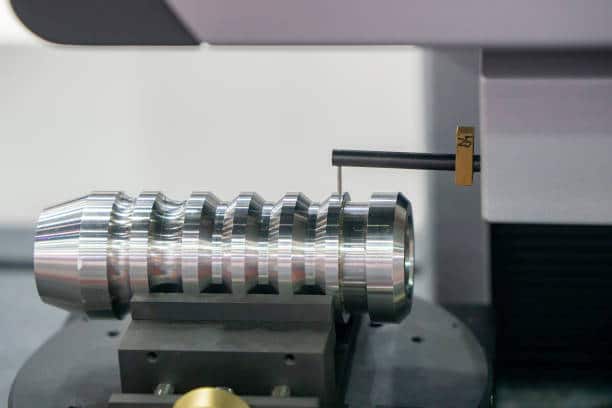

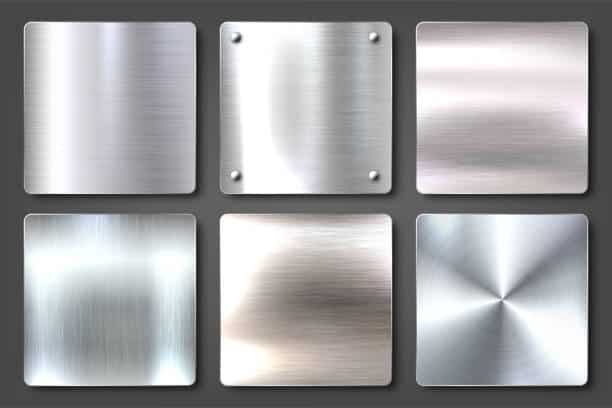

Mechanisch gebürstete und polierte Oberflächen

Nr. 3 Fertig

Das Oberflächenfinish Nr. 3 ist eine ASTM-Bezeichnung, die dem 1G-2G-Finish in den EN-Normen entspricht und durch einen Schleifprozess erreicht wird. Das 1G bedeutet einen Startpunkt des Warmwalzens, während das 2G den Beginn des Kaltwalzens anzeigt.

Typisch für die Oberflächenbeschaffenheit Nr. 3 ist eine Oberflächenrauheit von bis zu 1 Mikrometer, was zu einer Oberfläche mit geringem Reflexionsvermögen führt. Diese Art der Oberfläche wird häufig für Küchengeräte, Teile in Lebensmittelverarbeitungsbetrieben usw. verwendet.

Nr. 4 Fertig

Ein Finish Nr. 4 sorgt für eine verfeinerte Oberflächenqualität, die durch die Bearbeitung des Edelstahls mit Polierbändern und Bürsten entsteht. Durch diesen Prozess entsteht eine leicht reflektierende Oberfläche mit gleichmäßiger Ausrichtung. Die endgültige Rauheit der Oberfläche hängt von der verwendeten Bürstensorte und der Qualität des verwendeten Polierbandes ab.

Das Finish Nr. 4 ist für sein einzigartiges Erscheinungsbild bekannt, das eine gedämpfte Farbe und das Vorhandensein sehr feiner Linien aufweist. Dieses Finish ist ideal für dekorative Zwecke, die kein hohes Maß an Reflexion erfordern. Der größte Nachteil dieser Art von Edelstahloberfläche ist die geringere Korrosionsbeständigkeit.

Nr. 6 Fertig

Um ein Finish Nr. 6 zu erzielen, wird ein Finish Nr. 4 mit Tampico-Bürsten behandelt. Dies führt zu einem matten silberweißen Erscheinungsbild, das weniger reflektiert als ein Finish Nr. 4.

Diese Oberfläche weist eine hervorragende Korrosionsbeständigkeit auf und kann so modifiziert werden, dass sie spezifische Korrosionsbeständigkeitsanforderungen für Schiffs- und Außenanwendungen in der Architektur erfüllt. Obwohl es bis in die 1980er Jahre häufig für architektonische Bauteile aus Edelstahl verwendet wurde, ist es heute nicht mehr so häufig im Einsatz.

Nr. 7 Fertig

Ein Finish Nr. 7 ist ein poliertes Finish, das durch Polieren einer fein geschliffenen Oberfläche erzielt wird und ein hochglänzendes Aussehen hat, während dennoch sichtbare Körnungslinien auf dem Material sichtbar sind. Diese Oberfläche ist extrem reflektierend, fast wie ein Spiegel, und wird häufig für Säulenabdeckungen, Zierleisten und Wandpaneele verwendet.

Nr. 8 Fertig

Das Finish Nr. 8 wird durch den Einsatz einer Reihe immer feiner werdender Schleifmittel zur mechanischen Bearbeitung der Oberfläche erreicht. Alternativ kann auch ein spezielles Rollverfahren, das den mechanischen Abrieb nachahmt, den gewünschten Effekt erzielen. In diesem Stadium ist es wichtig, tiefe Kratzer zu beseitigen, da eventuelle Oberflächenfehler am fertigen Produkt leicht sichtbar sind. Der letzte Schritt besteht darin, die Oberfläche für einen Zeitraum von 5–10 Minuten zu polieren, um eine stark reflektierende, spiegelähnliche Oberfläche zu erzeugen.

Die Hochglanzoberfläche Nr. 8 bietet den Vorteil, dass die Korrosionsbeständigkeit des Materials erhöht wird. Der Polierprozess glättet Spalten, in denen sich möglicherweise korrosive Partikel festsetzen können.

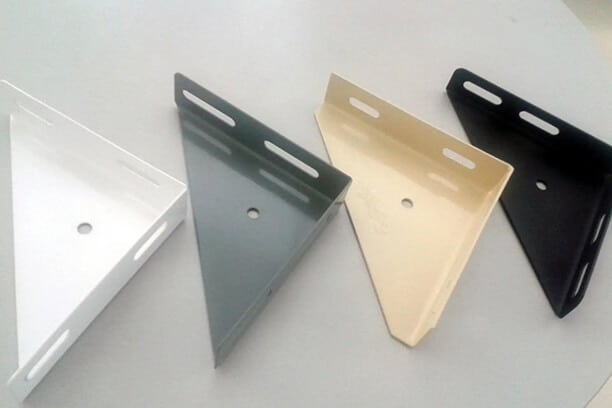

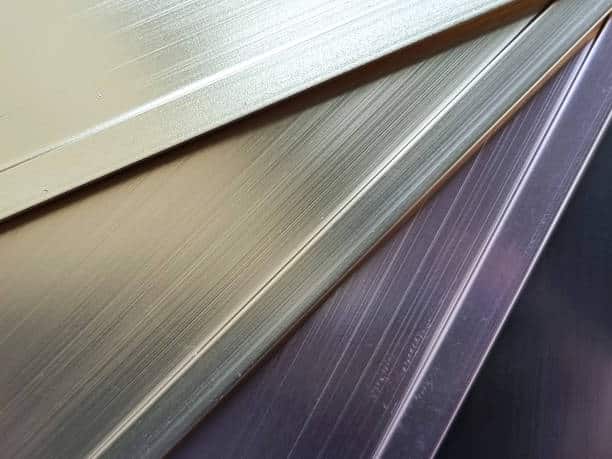

Farbige Oberflächen für SS

Diese Oberflächen nutzen die Eigenschaften der inerten Chromschicht auf der Oberfläche von Edelstahl und verleihen dem Material Korrosionsbeständigkeit.

Darüber hinaus kann die Chromschicht durch chemische Verfahren leicht eingefärbt und anschließend durch Elektrolyse gehärtet werden, wodurch eine Art Oberflächenbehandlung entsteht, die als elektrolytisch gefärbte Oberflächenbehandlung bezeichnet wird.

Wenn es für eine bestimmte Anwendung erforderlich ist, können diese Edelstahloberflächen auch gemustert werden.

2L-Finish

Der 2L ist die am weitesten verbreitete Oberflächenveredelung und die Bezeichnung für alle farbigen Oberflächenveredelungen auf Edelstahl. Es steht eine große Auswahl an Farben zur Verfügung.

Typischerweise werden diese Oberflächen zu dekorativen oder dekorativen Zwecken verwendet, gelegentlich wird die farbige Oberfläche auch so eingesetzt, dass sie mit anderen Materialien in komplizierten Designs harmoniert.

Kundenspezifische SS-Oberflächen

Kundenspezifische Metalloberflächen bieten spezifische Eigenschaften, die mit Standardoberflächen nicht erreichbar sind. Diese Ausführungen werden an Ihre individuelle Anwendung angepasst und variieren je nach Ihren spezifischen Designs erheblich.

Beispielsweise ist es möglich, zwei oder mehr Oberflächenveredelungen zu kombinieren, um einzigartige ästhetische oder funktionale Eigenschaften zu erzielen.

Folglich können Sie Edelstahl mit geprägten oder geätzten Mustern sowie ungerichteten Mustern haben.

In dieser Tabelle werden die Hauptmerkmale der verschiedenen Arten der Oberflächenveredelung für Edelstahl zusammengefasst.

| Art der Endbearbeitung | ASTM-Bezeichnung | Eigenschaften |

|---|---|---|

| Mühlenfinish | Nr. 1 | Warmgewalzt, geglüht und passiviert. |

| Nr. 2B | Kaltgewalzt, geglüht, gebeizt und passiviert und anschließend durch hochglanzpolierte Walzen geführt. | |

| Nr. 2D | Kaltgewalzt, geglüht, gebeizt und passiviert. | |

| TR | Kaltverfestigung und Kaltumformung für höhere Festigkeit und eine helle Oberfläche. | |

| BA | Kaltgewalzt, blankgeglüht und geglättet, eine glatte, helle und reflektierende Oberfläche. | |

| Gebürstete und polierte Oberfläche | Nr. 3 | Geschliffen, die Körnung oder Oberflächenrauheit kann individuell angepasst werden, eine unidirektionale Textur und kein hohes Reflexionsvermögen. |

| Nummer 4 | Eine gebürstete oder mattpolierte Oberfläche; Bürstgrad, Polierband oder Oberflächenrauheit können individuell angepasst werden. Es hat eine unidirektionale Textur und kein hohes Reflexionsvermögen. | |

| Nr. 6 | Für eine J-Typ-Oberfläche sind eine satinierte Oberfläche und zusätzliche spezifische Anforderungen erforderlich, um eine hohe Korrosionsbeständigkeit bei Schifffahrts- und Außenanwendungen in der Architektur zu gewährleisten. | |

| Nr. 7-8 | Ein echtes Spiegelfinish; Der Prozess oder die Oberflächenrauheit können individuell angepasst werden. Es verfügt über eine richtungsunabhängige Oberfläche, ist stark reflektierend und bietet eine hervorragende Bildklarheit. |

EN- und ASTM-Äquivalente für die Edelstahlbearbeitung

Hier fassen wir die Oberflächenbeschaffenheitsbezeichnungen in der EN-Norm und der entsprechenden ASTM-Norm in einem Tabellenformat zusammen.

| EN-Bezeichnung | ASTM-Äquivalent | Art der Endbearbeitung |

|---|---|---|

| 1D | Nr. 1 | Mühlenoberflächen |

| 2B | Nr. 2B | |

| 2D | Nr. 2D | |

| 2H | TR | |

| 2R | BA | |

| 2Q | Keiner | |

| 2F | Nr. 2D | Gemusterte Oberflächen |

| 1M | Keiner | |

| 2M | Keiner | |

| 2W | Keiner | |

| 1G-2G | Nr. 3 | Gebürstete und polierte Oberflächen |

| 1J-2J | Nummer 4 | |

| 1K-2K | Nr. 6 | |

| 1P-2P | Nr. 7-8 | |

| 2L | Keiner | Farbige Oberflächen |

Tipps zur Endbearbeitung von Edelstahl

Bevor Sie mit dem Schleifen und Endbearbeiten von Edelstahl beginnen, ist es wichtig, die erforderliche Schulung zu absolvieren und sich mit der Reaktion von Edelstahl vertraut zu machen. Neben der Auswahl eines Produkts, das für Ihre Anwendung und das gewünschte Finish geeignet ist, ist die Einhaltung der richtigen Techniken, Produktauswahl und Verwendung von entscheidender Bedeutung. Hier sind einige hilfreiche Tipps:

1. Schleifoptionen basierend auf den Endbearbeitungsanforderungen

Für Edelstahl stehen mehrere gängige Oberflächenbehandlungen zur Verfügung, darunter ungerichtet, Nr. 4-Oberflächenbehandlung und Hochglanzpolitur. Bei der Auswahl eines Schleifmittels ist es notwendig, die visuellen oder durchschnittlichen Rauheitsanforderungen (Ra) der Oberfläche zu berücksichtigen. Für den Grobschliff eignet sich eine Fächerschleifscheibe mit der Körnung 36 oder 40.

Wenn jedoch eine Hochglanzpolitur erforderlich ist, sind Schleif- und Polierpasten mit höherer Körnung oder Faserscheiben erforderlich, um das gewünschte optische Finish zu erzielen. Ein speziell für Edelstahl entwickeltes Schleifmittel ist effektiver, da es schneller schneidet, länger hält und die Wärme besser ableitet als eines für Kohlenstoffstahl.

2. Vermeiden Sie Kreuzkontaminationen in SS

Die bloße Kennzeichnung für die Verwendung mit Kohlenstoffstahl oder Edelstahl garantiert nicht, dass ein Produkt frei von Verunreinigungen ist. Ein Produkt, das als schadstofffrei gilt, sollte weniger als 0,11 TP3T Eisen, Schwefel und Chlor enthalten, da diese Elemente zu Oxidation führen können.

Inox-Produkte sind frei von Verunreinigungen. Ob Sie ein schadstofffreies Produkt benötigen oder nicht, hängt davon ab, was Sie für Ihre Anwendung benötigen. Es ist unbedingt zu vermeiden, dasselbe Werkzeug auf Edelstahl zu verwenden, nachdem es auf Kohlenstoffstahl verwendet wurde, um das Eindringen von Verunreinigungen zu verhindern. Farbcodierte Schleifmittel können dabei helfen, Werkzeuge zu unterscheiden und die versehentliche Verwendung des falschen Werkzeugs zu vermeiden.

3. Beginnen Sie mit der gewünschten Endbearbeitung des Ausgangsmaterials

Um Zeit und Geld zu sparen, beginnen viele Arbeitsgänge mit einem Basismaterial, das bereits nach den gewünschten Spezifikationen vorgefertigt wurde. Es ist eine gängige Praxis, eine zu haben Blech Das Basisstück wurde vor dem Schweißvorgang maschinell mit einem Richtungsfinish Nr. 4 oder Hochglanzpolitur bearbeitet. Dies reduziert den Aufwand an manueller Nachbearbeitung, der nach dem Zusammenschweißen der Teile erforderlich ist.

4. Vermeiden Sie übermäßigen Druck

Schleifmittel erzeugen beim Gebrauch Hitze, die Edelstahl im Vergleich zu Kohlenstoffstahl leichter beschädigen kann. Den Druck zu reduzieren und die Schleifbürste oder -scheibe wie vorgesehen arbeiten zu lassen, ist eine effektive Möglichkeit, die Hitze beim Schleifen oder Endbearbeiten zu minimieren.

5. Verwenden Sie ein einheitliches und konsistentes Muster

Beim Schleifen oder Endbearbeiten von Edelstahl ist es wichtig, ein konsistentes und einheitliches Muster beizubehalten. Wenn Sie sich längere Zeit in einem einzigen Bereich aufhalten, kann es zu einem Wärmestau kommen, der möglicherweise zu einer Beschädigung des Grundmetalls und zu zusätzlichem Zeitaufwand für Nacharbeiten führt.

6. Dokumentieren Sie den SS-Abschlussprozess

Um konsistente Ergebnisse zu gewährleisten, ist die Erstellung eines schrittweisen Prozesses zur Endbearbeitung von Edelstahl von entscheidender Bedeutung. Die Dokumentation kann Rätselraten vermeiden und Nacharbeiten minimieren, was besonders wichtig ist, wenn bestimmte Endbearbeitungen erforderlich sind und jedes Mal gemessen werden müssen – beispielsweise bei medizinischen oder lebensmittelverarbeitenden Anwendungen. Dokumentierte Prozesse sollten die spezifischen verwendeten Schleifmittel, ihre Körnung und die entsprechenden Schritte detailliert beschreiben.

Ihr Lösungsanbieter für die Teilebearbeitung – Runsom Precision

Bei LösegeldpräzisionWir arbeiten mit den am häufigsten verwendeten Edelstahlsorten und sorgen für optimale Oberflächen bei verschiedenen Edelstahlformaten. Unsere außergewöhnlichen Dienstleistungen zur Teileveredelung erstrecken sich auf Kunststoff-, Verbund- und Metalloberflächen. Unsere Einrichtungen sind mit erstklassigen Maschinen und Infrastruktur ausgestattet, um Ihren Prototyp oder Ihr geplantes Teil in die Realität umzusetzen. Fordern Sie ein sofortiges Angebot an Beginnen Sie noch heute mit Ihren Metallveredelungsprojekten.

Weitere Artikel, die Sie interessieren könnten: