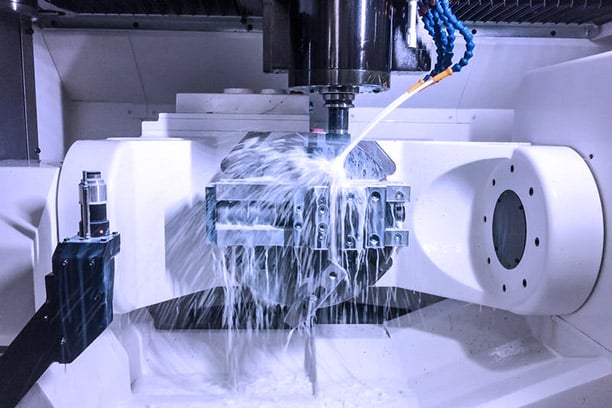

À l'ère actuelle de l'automatisation, Usinage CNC 4 axes est devenu un acteur incontournable dans différents modes de fabrication. Cette technique offre quatre options de mouvements différentes, lui permettant d'effectuer plusieurs tâches à la fois. C’est également utile pour manipuler plus de pièces simultanément. Par conséquent, les fabricants choisissent souvent l’usinage CNC 4 axes comme moyen rentable d’augmenter leur capacité de production.

Comment fonctionne l’usinage CNC 4 axes ? Ce qui le distingue des 3 axes et Usinage CNC 5 axes? Quels sont les avantages et les inconvénients de chaque type ?

Pour en savoir plus, lisez l’article complet.

Qu’est-ce que l’usinage CNC 4 axes ?

L'usinage CNC 4 axes est un type d'usinage avancé qui utilise Machines CNC avec un axe de rotation supplémentaire. Cette rotation vous permet de travailler sur quatre côtés d'une pièce tout en restant serrée dans une position, ne nécessitant qu'une seule configuration. Cette fonctionnalité permet la création de pièces complexes et la possibilité de fraiser à des angles inhabituels, ce qui Usinage 3 axes je ne peux pas le faire.

Les machines à 4 axes existent dans différents styles, mais on les trouve couramment dans le 'usinage vertical'format. Dans cette configuration, la broche se déplace autour de l'axe Z. Nous nous concentrerons ici sur le fraisage vertical à 4 axes.

Cette méthode implique les trois axes habituels – X, Y et Z – comme dans l'usinage 3 axes, plus un axe A supplémentaire, qui tourne autour de l'axe X. La pièce est fixée le long de l'axe X et peut tourner avec son support sur l'axe A.

L'usinage 4 axes est particulièrement utile pour réaliser des découpes et des trous sur les côtés d'une pièce ou des surfaces cylindriques. L’utilisation de l’usinage 4 axes au lieu de 3 axes permet souvent de gagner du temps en réduisant le besoin de configurations multiples. Cela aide également à maintenir des dimensions précises sur les quatre côtés d'une pièce puisqu'elle est maintenue dans une seule configuration.

Les formes plus complexes, telles que les arcs et les hélices, sont produites plus efficacement avec l'usinage 4 et 5 axes. Cette approche simplifie également la découpe des éléments angulaires. Cependant, lors de l'utilisation du 4ème axe, ces éléments angulaires doivent être alignés sur le même axe. Si les angles varient, la configuration (et éventuellement le luminaire) devra peut-être être ajustée pour chaque angle différent.

Catégories de machines CNC 4 axes

L'usinage 4 axes est réalisé sur différents types de centres d'usinage. Bien qu’ils comportent tous quatre axes, leur conception et leur fonctionnement diffèrent.

En fonction de leur mécanisme de fonctionnement, ces machines peuvent être classées en deux grandes catégories :

- Positionnel (3+1 axes)

- Simultané (véritable 4 axes)

1. Positionnel (3+1 axes)

UN Machine positionnelle à 4 axes est essentiellement une machine CNC à 3 axes avec une fonctionnalité supplémentaire. Il comprend un quatrième axe qui permet à la pièce de tourner le long de l'axe X. Cependant, il ne peut pas effectuer d'usinage simultané sur plusieurs surfaces. Au lieu de cela, après avoir fini une surface, la pièce est réorientée pour usiner une autre surface. Ce fonctionnement séparé du quatrième axe lui donne le nom de centre d'usinage 3+1 Axes.

Ce type est idéal pour les pièces comportant des éléments carrés ou polygonaux à l'extrémité et fonctionne bien avec les pierres tombales.

2. Simultané (véritable 4 axes)

La Machine simultanée ou véritable 4 axes utilise les quatre axes simultanément. Cette capacité permet un usinage plus complexe, car l'outil et la pièce peuvent se déplacer et tourner simultanément. Les machines avec usinage simultané ont également des capacités d'usinage positionnel, mais l'usinage simultané permet des parcours d'outils plus complexes.

Ce type est particulièrement efficace pour les travaux de détail sur des pièces cylindriques.

En fonction de leur construction, les machines CNC à quatre axes sont divisées en :

- Verticale

- Horizontal

1. Centres d'usinage CNC verticaux à 4 axes

Dans ces centres, la pièce est positionnée parallèlement à la table et usinée par le haut. Il s’agit essentiellement de fraiseuses verticales conventionnelles à 3 axes avec un quatrième axe supplémentaire. Ce quatrième axe peut prendre en charge un usinage positionnel ou simultané, en fonction du contrôleur et la programmation.

2. Centres d'usinage CNC horizontaux à 4 axes

Ici, la pièce est maintenue verticalement et l'usinage se fait horizontalement. Ces centres utilisent souvent une pierre tombale pour usiner plusieurs pièces et sont généralement positionnels. Contrairement au centres verticaux, centres horizontaux ne sont généralement pas convertis à partir de machines à 3 axes. Ils sont construits dès le départ avec un quatrième axe intégré.

Applications des machines CNC 4 axes

Comprendre les applications de l’usinage CNC 4 axes est essentiel avant de le choisir pour votre projet. Il est important d'évaluer minutieusement la conception de votre pièce pour décider si un usinage sur 3, 4 ou 5 axes est nécessaire. Voici quelques scénarios typiques dans lesquels les machines 4 axes sont bénéfiques :

Usinage de coins pointus

Pour les pièces nécessitant des arêtes vives aux extrémités ou sur les côtés, le 4ème axe est particulièrement utile. En faisant pivoter la pièce selon un angle approprié, elle peut être fraisée efficacement. Cette fonctionnalité est particulièrement utile pour ajouter des fonctionnalités de bord aux pièces cylindriques.

La capacité de rotation du 4ème axe permet à la fois le tournage d'éléments cylindriques et le fraisage des bords simultanément, éliminant ainsi le besoin de basculer entre différentes machines.

Détails d'objets cylindriques

Le 4ème axe de ces machines est rotatif, permettant à la pièce de tourner de la même manière qu'un Tour CNC. Cette fonctionnalité permet des détails complexes sur des objets cylindriques avec un usinage CNC à 4 axes. De plus, la programmation de telles tâches est plus simple grâce aux capacités du 4ème axe.

Améliorer la capacité de production

Parfois, la conception de votre pièce ne nécessite pas spécifiquement un usinage CNC à quatre axes. Toutefois, si votre objectif est d’augmenter votre capacité de production, une machine à quatre axes peut s’avérer très efficace. Il vous permet de travailler sur plus de pièces simultanément, ce qui est particulièrement utile lorsqu'il s'agit de traiter un grand volume de petites pièces.

En effet, la configuration de chaque pièce individuellement peut prendre du temps et ralentir la production. Dans de tels cas, une machine CNC positionnelle à 4 axes équipée d'un tombstone est idéale.

Avantages de l'usinage CNC 4 axes

L'usinage CNC 4 axes offre une gamme d'avantages qui améliorent l'efficacité et fournissent des solutions économiques dans divers secteurs de fabrication. Certains avantages clés incluent :

1. Polyvalence

Les machines CNC à 4 axes sont capables de gérer une large gamme de matériaux et de tailles, des petits composants électroniques aux grandes pièces aérospatiales, ce qui les rend hautement adaptables à n'importe quel environnement de fabrication.

2. Flexibilité améliorée

La capacité de se déplacer dans quatre directions (X, Y, Z et A) donne à une machine CNC à 4 axes un avantage sur les machines à 3 axes en termes d'exactitude et de précision. Ce mouvement supplémentaire permet un meilleur contrôle pendant le processus de découpe et la possibilité d'usiner des formes complexes de manière plus flexible.

3. Précision et cohérence

La rotation de l'axe A dans l'usinage CNC 4 axes est cruciale pour obtenir une précision exceptionnelle. Il offre un processus d'usinage plus cohérent par rapport aux méthodes traditionnelles, où le repositionnement manuel de la pièce pourrait entraîner de légères variations.

4. Moins de risque d'erreur humaine

Grâce à la possibilité de programmer des machines CNC à 4 axes pour des tâches de production spécifiques, le besoin d'intervention humaine est réduit, ce qui entraîne moins d'erreurs, des temps de production plus courts et une efficacité accrue.

5. Simplifiez votre travail

Faire fonctionner manuellement des machines traditionnelles peut prendre du temps et demander beaucoup de travail. L'utilisation d'une machine CNC à 4 axes simplifie ces processus, facilitant ainsi le travail de l'opérateur.

6. Capacités améliorées

L'axe A supplémentaire étend la capacité de la machine à créer des pièces complexes, ce qui serait un défi avec une machine à 3 axes. Cette fonctionnalité est utile pour créer des modèles détaillés générés par ordinateur et concevoir des formes complexes pour des modèles physiques.

7. Géométries diverses

La rotation sur l'axe A permet l'exploration de formes, d'angles et de géométries complexes, allant au-delà des contraintes des méthodes d'usinage traditionnelles.

8. Capacité de production plus élevée

Une fois programmée, une machine CNC à 4 axes peut produire en continu des composants de haute précision, augmentant considérablement capacité de production, notamment lorsqu'on utilise une pierre tombale pour multiplier le nombre de pièces usinées en une seule fois.

9. Délais de livraison réduits

La capacité de fabriquer des composants complexes dans une seule configuration rationalise le processus de production, minimisant la manipulation intermédiaire et le repositionnement, ce qui réduit considérablement les délais de livraison.

10. Plus économique

Malgré un coût initial plus élevé par rapport aux machines 3 axes, l'efficacité et la productivité de l'usinage 4 axes peuvent le rendre plus rentable à long terme.

11. Prise en charge du fraisage et du tournage

L'usinage d'éléments cylindriques est beaucoup plus simple avec une machine à 4 axes, qui permet à la fois des opérations de fraisage et de tournage sur une seule machine, contrairement aux machines à 3 axes.

12. Configurations réduites et changements d'outils

L'intégration de la rotation de l'axe A dans l'usinage CNC 4 axes réduit le besoin de repositionnement fréquent de la pièce et de changement d'outil, minimisant ainsi les temps d'arrêt et améliorant la productivité.

Inconvénients de l'usinage CNC 4 axes

Si l'usinage CNC 4 axes offre de nombreux avantages, il est important de considérer également ses limites :

1. Installation coûteuse

L'acquisition et la mise en place d'une machine CNC 4 axes implique un investissement financier important. Les entreprises doivent évaluer soigneusement les avantages à long terme par rapport aux coûts initiaux pour garantir un bon retour sur investissement.

2. Compétences et expertises supérieures requises

Bien que les machines CNC automatisent en grande partie les tâches, elles nécessitent toujours des opérateurs qualifiés pour la configuration, la programmation et la surveillance. Cette exigence augmente à la fois la complexité opérationnelle et le coût.

3. Complexité de programmation et de configuration

La mise en œuvre de l'usinage CNC 4 axes apporte un niveau de complexité de programmation et de configuration plus élevé que l'usinage 3 axes traditionnel. La rotation supplémentaire de l'axe A introduit une complexité supplémentaire, nécessitant une planification détaillée et une programmation précise. Cette complexité peut également s'étendre au processus de configuration, qui nécessite potentiellement plus de temps et de ressources pour un fonctionnement efficace.

4. Limité par certaines géométries

Malgré la flexibilité supplémentaire de l'axe A, certaines géométries et angles peuvent être difficiles à réaliser pour une machine à 4 axes. Dans de tels cas, opter pour une machine CNC à 5 axes pourrait être plus approprié.

Anatomie de la machine CNC 4 axes

La structure d'une machine CNC 4 axes comprend plusieurs composants uniques :

- Mandrins – Mandrins, ou Mandrins de tour, fixez la pièce sur le 4ème axe lorsque les pierres tombales ne sont pas utilisées. Ils sont indispensables pour les tâches qui nécessitent à la fois le fraisage et le tournage d'une pièce. Cependant, cette configuration vous limite à travailler sur une pièce à la fois.

- Vice - Le vice agit comme une surface de montage pour la pièce à usiner, en particulier dans l'usinage CNC vertical à 4 axes. Alors que le serrage direct d'une pièce ne permet que l'usinage de la surface supérieure, les étaux permettent un accès dans trois directions. Visuellement, des étaux peuvent également être montés sur des pierres tombales pour augmenter le nombre de pièces usinées en une seule passe.

- Pierre tombale – Contrairement à l’usinage CNC à 3 axes, la pierre tombale est une caractéristique clé des machines à quatre axes. Il s'agit d'une structure en forme de tour avec plusieurs points de fixation pour les pièces, semblable à une table de fraisage. Dans l'usinage 4 axes, la pierre tombale peut tourner, offrant ainsi accès à plus de surfaces et permettant de travailler simultanément sur plus de pièces. Cette fonctionnalité se retrouve généralement dans les machines CNC horizontales, mais peut également être présente dans les machines verticales, bien qu'avec un jeu limité.

- Assemblage de la broche – Il s’agit d’un moteur rotatif à vitesse variable broche qui contient l'outil de coupe, vital pour le processus d'usinage.

- Outil de coupe – L’outil de coupe est chargé d’enlever de la matière de la pièce pour façonner le produit final.

- Colonnes itinérantes – Ce sont les composants qui permettent le mouvement de la broche et de l’outil de coupe le long de l’axe Z (haut et bas) et de l’axe X (côté à côté).

- Tableau d'index – Il s’agit de la plate-forme sur laquelle la pièce à usiner ou la table à index rotatif est serrée, se déplaçant le long de l’axe Y. Certains centres d'usinage font également tourner cette table sur un axe B de rotation.

- Table d'indexation rotative (4ème axe en option) – Ce dispositif mécanique est utilisé pour maintenir et faire tourner la pièce, appelé axe A.

- Panneau de commande CNC – Cette interface est utilisée par les machinistes pour contrôler les mouvements linéaires et de rotation des opérations de la machine CNC.

Le processus d'usinage CNC 4 axes

Pour comprendre le fonctionnement de l'usinage CNC 4 axes, il faut comprendre les mouvements et les capacités de ces machines CNC. Ils déplacent efficacement l'outil de coupe le long des axes X, Y et Z, tout en faisant pivoter la pièce sur l'axe A. Cet axe supplémentaire permet à la machine de manipuler la pièce sous différents angles, permettant la création de pièces complexes et précises.

Le processus d'usinage CNC 4 axes peut être décrit comme suit :

- La programmation: La programmation d'une machine CNC 4 axes se fait à l'aide d'un programme CAM (Computer-Aided Manufacturing). Ce logiciel crée un parcours d'outil approprié pour la machine, détaillant la séquence d'usinage, les vitesses de rotation et les choix d'outils.

- Serrage: La pièce est fixée dans le mandrin du 4ème axe. Dans certains cas, une pierre tombale est utilisée sur le 4ème axe comme base pour contenir plusieurs pièces. Cette configuration permet l'usinage de plusieurs composants simultanément, éliminant ainsi le besoin de réétalonnages fréquents.

- Usinage: Le processus d'usinage proprement dit démarre alors. Une machine CNC à 4 axes est capable d'effectuer à la fois des opérations de fraisage et de tournage. La machine suit les instructions fournies par le programme CAM.

- Finition: Après l'usinage, les éventuelles retouches finales comme le nettoyage ou l'ébavurage sont effectuées pour compléter le processus.

Types de projets les plus adaptés à l'usinage CNC 4 axes

Différents projets sont bien adaptés à l'usinage CNC 4 axes :

Fabrication de pièces personnalisées

L'usinage CNC 4 axes est fréquemment utilisé pour la fabrication de pièces ou de composants sur mesure pour des machines. Cela peut aller de la fabrication de pièces de rechange pour améliorer l’efficacité ou la fonctionnalité à la création de composants essentiels pour terminer l’assemblage d’un appareil. Il est également couramment utilisé dans la modélisation et l'impression 3D, le développement de prototypes ou de modèles conceptuels et la production de sculptures personnalisées, telles que des panneaux de loisirs.

Fabrication d'outils et de matrices personnalisés

Une autre application importante concerne la création d’outils ou de matrices personnalisés pour des utilisations ou des processus de fabrication spécifiques. Par exemple, il peut s'avérer nécessaire de fabriquer un outil ou une matrice non conventionnel pour la finition précise d'une pièce, comme le dessous d'une pièce. engrenage. Une machine CNC à 4 axes peut être configurée pour travailler sur un côté d'une pièce, puis la faire pivoter de 90 degrés pour usiner l'autre côté, le tout dans la même configuration.

Industrie aérospaciale

Le secteur aérospatial utilise fréquemment l'usinage CNC 4 axes pour diverses opérations telles que le tournage, le fraisage et le perçage. La haute précision offerte par l'usinage CNC 4 axes est particulièrement précieuse pour la production des nombreux petits engrenages que l'on trouve dans les avions et les engins spatiaux.

Quelles sont les différences entre l'usinage CNC à 3, 4 et 5 axes ?

La différenciation entre les types d'usinage CNC multi-axes est cruciale pour équilibrer des facteurs tels que le coût, la qualité du produit et le temps de production.

Exactitude et précision

Usinage CNC est connu pour sa grande précision et ses tolérances serrées. Dans l'usinage CNC 3 axes, il existe un risque d'erreurs dues au repositionnement fréquent de la pièce. Bien que ces erreurs soient généralement mineures et acceptables pour de nombreuses applications, elles peuvent s'avérer problématiques pour des domaines critiques en termes de précision comme l'aérospatiale.

En revanche, les machines à 4 et 5 axes nécessitent moins de repositionnements, ce qui réduit le risque d'erreurs. Ces machines peuvent ajouter des fonctionnalités à une pièce sur plusieurs plans ou positions à l'aide d'un seul dispositif, améliorant ainsi la précision.

Capacité d'usinage

Le principe fondamental de l'usinage CNC est le même pour tous les types : un outil de coupe contrôlé par ordinateur se déplace autour du matériau pour effectuer des coupes, guidé par Codes G ou codes M.

La principale différence réside dans les axes de rotation. Les machines à 4 et 5 axes permettent une rotation ou un mouvement le long d'axes supplémentaires, facilitant l'usinage de produits aux formes et géométries complexes.

Frais

Le coût est un facteur majeur dans choix entre usinage 3, 4 et 5 axes. La machine à 3 axes est généralement la plus rentable à l’achat et à l’entretien. Cependant, le coût d'exploitation global peut être influencé par des facteurs tels que la disponibilité d'opérateurs et d'accessoires qualifiés.

En revanche, les machines à 4 et 5 axes sont plus avancées et offrent de plus grandes capacités, ce qui les rend plus coûteuses. Malgré leur coût plus élevé, leurs capacités étendues les rendent adaptés à des tâches spécialisées.

Comment choisir entre l'usinage CNC à 3, 4 et 5 axes ?

La principale distinction entre l'usinage CNC à 3, 4 et 5 axes réside dans le niveau de mouvement des axes entre l'outil de coupe et la pièce. La complexité du mouvement a un impact direct sur la capacité à produire des pièces aux géométries plus complexes pour diverses industries.

Le nombre d'axes d'une machine indique la complexité de son processus de fraisage, la complexité qu'elle peut atteindre lors du fraisage d'un composant et les zones de la pièce auxquelles elle peut accéder. En passant de 3 à 4 ou 5 axes, vous gagnez progressivement en flexibilité, en fonctionnalités et en fonctionnalités.

Le choix de la machine dépend de vos besoins de fabrication spécifiques, de la complexité et de la précision requises ainsi que de votre budget. Il n’existe pas de réponse universelle pour tout le monde.

- Machines 3 axes sont idéaux pour les briquets, tâches d'usinage à grande vitesse. Ils conviennent bien aux projets qui produisent des pièces petites et simples et ne nécessitent pas une grande précision. Ces machines permettent des têtes de coupe plus petites et minimisent les vibrations pendant l'usinage.

- machines 4 axes sont votre outil idéal pour créer des formes 3D complexes, réaliser des trous et des découpes sur les côtés d'une pièce ou sur des surfaces cylindriques, et effectuer un fraisage sur des surfaces inclinées d'un composant avec une grande précision.

- machines 5 axes offrent un processus très efficace pour produire des composants usinés aussi complexes si votre projet exige une précision extrême et des conceptions géométriques complexes.

FAQ

Conclusion

La machine CNC 4 axes est un outil polyvalent et puissant adapté à diverses applications. Pour l’utiliser efficacement, il est essentiel de comprendre à la fois ses forces et ses faiblesses.

Le choix entre l'usinage CNC 5 axes, 4 axes et 3 axes dépend de la complexité de la pièce à usiner et du niveau de précision requis. Pour les pièces utilisées dans des secteurs critiques comme l’aérospatiale ou le médical, où des formes sophistiquées et une précision extrême sont essentielles, l’usinage 5 axes est le choix privilégié. Pour créer des pièces de forme spéciale, telles que celles comportant des découpes et des trous autour de structures cylindriques ou des arcs complexes comme des lobes de came et des hélices, une machine CNC à 4 axes est idéale. En revanche, l’usinage 3 axes est plus adapté aux pièces plus simples ; c'est également plus rentable et plus convivial.

En fin de compte, le choix du type dépend fortement des exigences uniques de votre projet.

Solution d'usinage CNC multi-axes chez Runsom Precision

Pour les projets nécessitant un support de fabrication externe, Précision Runsom s'impose comme un excellent choix pour les applications multi-axes Service d'usinage CNC. Équipés de machines multi-axes avancées, nous sommes bien préparés pour répondre à diverses demandes de projets.

Leur équipe de spécialistes vous offre des conseils complets tout au long de votre projet, garantissant la livraison de produits personnalisés de haute qualité. Pour un lancement de projet, vous pouvez facilement contacter notre équipe ou demander un devis en ligne instantané.

Autres articles qui pourraient vous intéresser :