Avec la croissance continue du marché mondial des dispositifs médicaux de haute qualité, les produits médicaux en plastique ont connu des progrès significatifs. Ces produits sont devenus des éléments cruciaux du système de santé moderne, jouant un rôle nécessaire. Les pièces médicales en plastique couvrent une large gamme de dispositifs, y compris les équipements de test, tels que les flacons et les béchers, ainsi que les implants, les instruments chirurgicaux et les cathéters. L'utilisation croissante des plastiques dans le domaine médical peut être attribuée à leurs performances exceptionnelles, leur légèreté et leur rentabilité.

Dans ce guide, nous explorerons divers aspects des plastiques de qualité médicale, notamment les types courants, les avantages de la fabrication de pièces médicales, des conseils pour optimiser le processus de conception et le processus de fabrication, ainsi que des considérations pour prévenir la défaillance du plastique et atténuer la fissuration sous contrainte environnementale.

Qu’est-ce qu’un polymère de qualité médicale ?

Lorsqu'il s'agit de polymères de « qualité médicale », presque toutes les résines peuvent potentiellement être utilisées dans une application médicale à condition qu'elles soient soumises à une caractérisation approfondie et répondent aux contrôles de cohérence appropriés. Cela implique une évaluation complète des risques importants potentiels pour garantir leur acceptabilité.

Une fois ces matériaux correctement documentés, les fabricants de dispositifs médicaux peuvent les intégrer en toute confiance dans leurs conceptions et produits afin de répondre aux exigences réglementaires et applicatives. Cependant, il est important de noter que le processus de documentation est spécifique au matériau et à la formulation, et qu'il représente une seule instance dans le temps. Toute modification apportée au matériau ou à la formulation tout au long de la durée de vie du produit, même au sein d'une chaîne d'approvisionnement complexe, peut invalider les approbations précédentes.

C’est là que le « contrôle du changement » devient un aspect important et difficile. Toute modification à n'importe quelle étape du chaîne d'approvisionnement, qu'il s'agisse du site de production, du processus, des spécifications, du système qualité ou même d'ingrédients mineurs, peuvent potentiellement avoir un impact sur la caractérisation du matériau.

Plastiques courants de qualité médicale pour les applications médicales

Pour répondre aux demandes du marché, fabricants d'équipement d'origine (FEO) de produits médicaux en plastique doivent soigneusement prendre en compte divers facteurs, tels que le large éventail d'applications médicales, la durabilité des produits et la biocompatibilité. Il est tout aussi important de garantir que les matériaux plastiques de qualité médicale soient conformes aux normes réglementaires mondiales. Pour garantir la sécurité et l'efficacité des produits médicaux, les polymères utilisés dans les dispositifs médicaux sont généralement constitués de matériaux thermoplastiques.

Ici, nous explorerons certains plastiques médicaux couramment utilisés pour les dispositifs médicaux et leurs propriétés respectives :

1. Polycarbonate (PC)

Polycarbonate (PC) est un type de polymère thermoplastique qui contient des groupes carbonate dans sa structure chimique. Il est largement reconnu et utilisé pour sa résistance exceptionnelle aux chocs et à la chaleur. En plus, PC offre des propriétés avantageuses telles que la ténacité, la protection UV, la durabilité et des caractéristiques électriques et optiques favorables.

L'industrie médicale apprécie particulièrement le polycarbonate en raison de sa résistance remarquable, de son excellente résistance à la chaleur et de sa compatibilité avec les systèmes biologiques. Par conséquent, le PC est largement utilisé dans la fabrication de composants médicaux, notamment de connecteurs IV utilisés dans les procédures de dialyse rénale et de chirurgie cardiaque.

2. Polypropylène (PP)

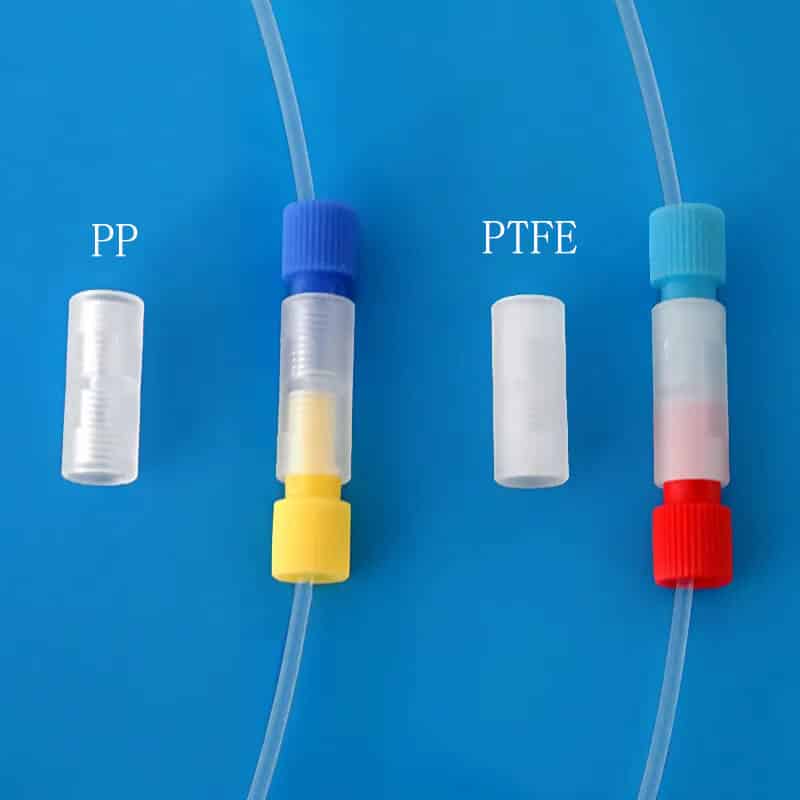

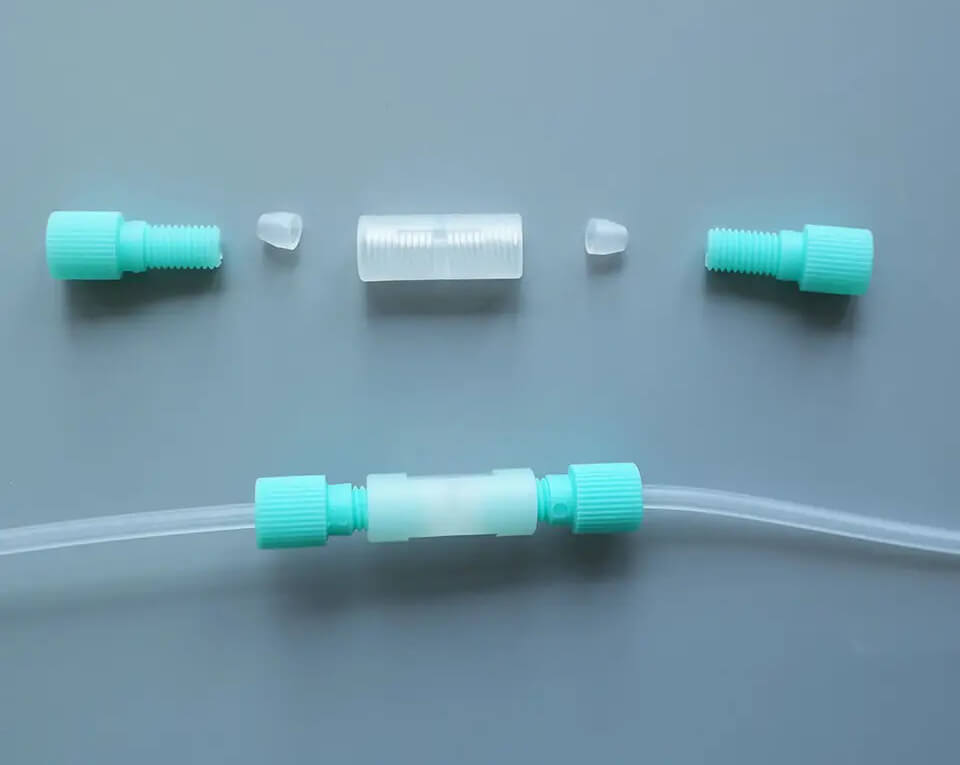

Ce plastique de qualité médicale est couramment utilisé dans les applications nécessitant une résistance aux températures élevées. Cela est dû à sa capacité à résister à des conditions extrêmes stérilisation à la vapeur et maintenir une durabilité élevée pendant le traitement. De plus, sa recyclabilité et sa rentabilité en font un choix avantageux par rapport aux autres polymères plastiques médicaux.

La polyvalence de polypropylène, permettant des formes faciles de diverses formes, ainsi que sa stabilité contre les solvants, les acides et les bases, rend en outre son attrait et justifie son utilisation généralisée. Par conséquent, de nombreux fabricants s’appuient sur ce type de plastique pour produire des sutures non résorbables, des flacons de prescription, des contenants en plastique, des prothèses articulaires, des sacs transparents, des seringues jetables, des connecteurs et des membranes d’oxygénateur.

3. Polyéthylène (PE)

Polyéthylène, également connu sous le nom de polyéthylène, est un polymère plastique composé d'éthylène monomère linéaire disposé en densités élevées ou faibles. Ce matériau thermoplastique occupe une position de premier plan en tant que plastique de qualité médicale en raison de sa résistance exceptionnelle aux chocs, de sa résistance à la corrosion, de sa faible absorption d'humidité, de son prix abordable et de son intégrité structurelle robuste, même avec des cycles de stérilisation fréquents.

Dans le domaine médical, le polyéthylène trouve de nombreuses applications dans la production d'implants médicaux en raison de sa biocompatibilité et de sa capacité à rester stable dans le corps au fil du temps sans décomposition. De plus, les professionnels de santé peuvent soumettre ces composants à diverses techniques de stérilisation et à des agents de nettoyage hautement concentrés sans compromettre leur intégrité.

4. Polychlorure de vinyle (PVC)

PVC, disponible sous diverses formes, trouve une application essentielle dans l'industrie de fabrication de produits médicaux en plastique. Les deux principales formes de PVC utilisées sont le PVC flexible et le PVC rigide. Ces qualités thermoplastiques possèdent une stabilité thermique élevée, une résistance à la corrosion et des propriétés ignifuges, ce qui les rend largement appréciées par les professionnels de la santé.

Le PVC flexible, connu pour sa densité, son prix abordable et sa facilité d'accès, est couramment utilisé dans les zones où le maintien de la stérilité est de la plus haute importance. D’un autre côté, le PVC rigide offre durabilité, résistance et rigidité. Les deux types de PVC conviennent parfaitement à la production de dispositifs médicaux utilisés dans les cathéters cardiaques, les sondes d'alimentation, l'hémodialyse, les matériaux pour membres artificiels, ainsi que les poches de perfusion pour nutriments et liquides de dialyse.

5. Acrylonitrile Butadiène Styrène (ABS)

Plastique ABS, abréviation de Acrylonitrile Butadiène Styrène, est un copolymère thermoplastique réputé pour sa capacité à remplacer efficacement les composants métalliques des dispositifs médicaux. Il présente une rigidité, une durabilité et un aspect esthétique, ce qui en fait un choix idéal pour l'industrie médicale, notamment compte tenu de sa facilité de coloration.

De plus, le plastique ABS démontre une excellente résistance aux techniques de stérilisation médicale telles que les rayons gamma ou aux stérilisants chimiques comme l'oxyde d'éthylène (EO). Par conséquent, les feuilles de plastique ABS conviennent parfaitement à la fabrication de tubes trachéaux, de prothèses tendineuses, de sutures non résorbables et de divers systèmes d'administration de médicaments.

6. Polystyrène (PS)

Grâce à sa facilité de stérilisation, PS, ce matériau plastique particulier est largement utilisé dans diverses applications médicales. Ses propriétés optiques impressionnantes le rendent bien adapté à la production de divers composants médicaux, tels que des boîtiers de kits de test, des plateaux de culture tissulaire, des tubes à essai, des outils de diagnostic, des boîtes de Pétri et d'autres dispositifs médicaux.

7. Polyéthylène téréphtalate glycol (PETG)

Le PETG, un polymère thermoplastique, est largement utilisé dans les applications médicales en raison de sa nature transparente, de sa durabilité, de son usinabilité et de ses propriétés spécifiques. Il est particulièrement adapté à un usage médical car il peut résister aux procédures de stérilisation, y compris l'exposition aux radiations et aux produits chimiques liquides, sans subir de décoloration ou de détérioration.

De plus, le PETG trouve des applications dans la fabrication de contenants alimentaires, ce qui en fait un excellent choix pour les contenants en plastique utilisés dans les zones de préparation alimentaire des hôpitaux et des cliniques. Dans certains milieux hospitaliers, des plateaux de stérilisation PETG peuvent également être utilisés.

8. Polyméthacrylate de méthyle (PMMA)

Le polyméthacrylate de méthyle (PMMA), mieux connu sous le nom de verre acrylique, est un polymère dérivé du méthacrylate de méthyle. Ce matériau plastique possède des propriétés uniques similaires à celles du verre, telles que la rigidité, la ténacité, la durabilité, la résistance aux rayons UV et la résistance aux intempéries. De plus, il présente un haut niveau de résistance chimique, une caractéristique très recherchée par de nombreux fabricants de composants médicaux.

En raison de sa capacité à réfléchir et à transmettre des faisceaux de lumière, le PMMA est un choix idéal pour créer des implants endoscopiques. Cette caractéristique inhérente permet une visualisation optimale lors des procédures médicales, contribuant ainsi à l'efficacité et au succès des interventions endoscopiques.

9. Polyamide (PA)

Polyamide, également appelé nylon, est un polymère créé en liant le groupe amino d’une molécule au groupe carboxylique d’une autre, qui peut se produire naturellement ou synthétiquement. Ce matériau est réputé pour sa flexibilité exceptionnelle, sa résistance à la traction, sa haute résistance à l’abrasion et aux produits chimiques et ses propriétés anticorrosion.

Polyamide peut être usiné par diverses méthodes telles que Usinage CNC, moulage par injection, et impression en 3D. De plus, ses propriétés, notamment sa résistance à la traction, peuvent être encore améliorées en le combinant avec d’autres matériaux. Le polyamide trouve de nombreuses applications dans l'industrie médicale, avec des exemples de son utilisation, notamment les flacons de prescription et les systèmes de pose de stents.

10. Polytétrafluoroéthylène (PTFE)

Ce polymère thermoplastique est connu pour sa biocompatibilité, ce qui signifie qu'il ne réagit pas avec les tissus vivants et ne provoque pas d'effets indésirables lorsqu'il est utilisé dans des dispositifs médicaux ou des implants. Cette propriété le rend sûr pour un contact à long terme avec le corps humain. En plus, PTFE présente une résistance chimique remarquable, lui permettant de résister à l'exposition à des matériaux corrosifs et à des produits chimiques agressifs couramment trouvés en milieu médical. Cette résistance garantit l’intégrité et la fiabilité des dispositifs médicaux et des implants dans le temps.

Dans le secteur médical, PTFE est couramment utilisé dans la production d’implants tels que des greffes vasculaires, des treillis herniaires et des sutures. Le PTFE est également utilisé dans les cathéters et les tubes en raison de ses propriétés de faible friction, antiadhésives et de résistance chimique. La facilité d'insertion et la navigabilité offertes par les cathéters à base de PTFE améliorent considérablement le confort et la sécurité du patient pendant les procédures médicales. De plus, les revêtements PTFE peuvent être appliqués aux dispositifs et instruments médicaux pour améliorer leurs performances. Ces revêtements aident à réduire la friction, garantissant des mouvements fluides et un contrôle précis pendant les interventions chirurgicales.

11. Polyuréthane (PU)

Le PU offre une excellente biocompatibilité, ce qui le rend sûr pour une utilisation dans les dispositifs médicaux et les implants entrant en contact avec le corps humain. Il ne provoque pas de réactions indésirables ni d’irritation des tissus, ce qui en fait un matériau fiable pour les applications médicales à long terme. De plus, le PU est très résistant à l’abrasion, aux produits chimiques et aux solvants, garantissant ainsi la durabilité et la longévité des dispositifs médicaux dans des environnements de soins de santé exigeants. Sa résistance à l'humidité et aux fluides le rend également adapté aux applications où la stérilisation et la propreté sont cruciales.

Le PU est couramment utilisé dans les pansements, les champs chirurgicaux et les films médicaux en raison de sa résistance à l'humidité, de sa flexibilité et de son confort. Le PU peut fournir une barrière protectrice tout en permettant la transmission du flux d’air et de la vapeur d’humidité, favorisant ainsi des conditions optimales de cicatrisation des plaies. Dans les tubes et cathéters médicaux, la flexibilité et la biocompatibilité du PU contribuent à améliorer le confort du patient et la facilité d'utilisation. Le PU est également utilisé dans des applications telles que les adhésifs médicaux, les produits d'étanchéité et les revêtements, où ses excellentes capacités de liaison et sa résistance aux fluides corporels sont essentielles. De plus, le PU peut être formulé avec des agents antimicrobiens pour offrir une protection supplémentaire contre les infections en milieu médical.

Avantages des polymères plastiques pour la fabrication de pièces médicales

Le secteur de la santé connaît une transformation avec l’introduction des produits médicaux en plastique. La prévalence croissante des polymères dans les dispositifs médicaux a entraîné une évolution significative du marché, le plastique remplaçant progressivement les matériaux traditionnels comme verre, céramique, et des métaux dans diverses applications. Bien que les polymères de qualité médicale puissent avoir des compositions différentes, ils partagent certaines caractéristiques, propriétés et respect des normes réglementaires.

Voici quelques raisons pour lesquelles les fabricants préfèrent souvent les polymères plastiques aux métaux :

Excellentes propriétés

Les composants médicaux fabriqués à partir de polymères plastiques offrent une durabilité, une résistance, une résistance chimique et une résistance à la chaleur exceptionnelles, ce qui les rend bien adaptés aux applications nécessitant une stérilisation fréquente. Certains polymères plastiques présentent même une dureté et une résistance à la traction comparables à celles des métaux. Le nylon, par exemple, possède une résistance à la traction impressionnante de 12 400 psi. De plus, les plastiques sont abordables, ce qui en fait une meilleure alternative aux métaux dans la fabrication de composants pour dispositifs médicaux.

Améliorer la qualité de vie

L’utilisation de pièces médicales en plastique a considérablement amélioré la qualité de vie de nombreux patients. Un bon exemple est le développement de prothèses utilisant des plastiques médicaux, qui ont considérablement amélioré le confort et la jouissance de la vie des personnes amputées. Grâce à des techniques comme moulage par injection, les fabricants sont désormais en mesure de créer des prothèses légères et durables en utilisant des qualités de plastique appropriées. Ces progrès ont grandement contribué à améliorer la mobilité, l’indépendance et la capacité de participer aux activités quotidiennes des personnes dépendant de prothèses.

Préserver la santé

Les plastiques médicaux offrent une solution exceptionnelle pour le transport et le transfert en toute sécurité de matériaux présentant un risque biologique en raison de leur non-perméabilité et de leur durabilité. Cela garantit que les déchets médicaux peuvent être efficacement confinés, empêchant ainsi l’exposition d’organismes dangereux à l’environnement. De plus, les plastiques médicaux sont utilisés dans la production de bouchons inviolables pour récipients pharmaceutiques, améliorant ainsi la sécurité des patients en garantissant l'intégrité et la sécurité des emballages de médicaments.

Durabilité et abordabilité

Les thermoplastiques sont recyclables car ils peuvent être fondus et remodelés plusieurs fois. Cela signifie que toutes les pièces inutilisées ou excédentaires générées au cours du processus de fabrication peuvent être efficacement réutilisées, minimisant ainsi le gaspillage de matériaux et améliorant la rentabilité.

Usinabilité et polyvalence

Les polymères plastiques présentent une excellente usinabilité et compatibilité avec divers procédés de fabrication. Les méthodes de fabrication courantes incluent le moulage par injection ou l'impression 3D, soufflage, et usinage CNC en fonction du résultat souhaité. Ces processus permettent une production de masse tout en maintenant des niveaux élevés d’exactitude et de précision.

Amélioration du processus de conception : conseils clés pour réussir

Outre le choix des matériaux, une mauvaise conception peut également entraîner des défaillances des plastiques médicaux. Non seulement un produit doit être conçu en gardant à l’esprit sa fonction prévue, mais il faut également accorder une attention particulière aux propriétés spécifiques du polymère choisi.

La conception de composants en plastique ne respecte pas de règles absolues, car les critères de conception varient en fonction du polymère et de l'application utilisée. Étant donné que les différents matériaux fonctionnent différemment, les fabricants abordent le processus de conception en accordant une grande attention à la composition du produit.

Au cours des premières étapes du processus de conception, plusieurs facteurs doivent être pris en compte pour économiser du temps et de l’argent pendant la production. Bien que cette liste ne soit pas exhaustive, elle fournira des indications dans la bonne direction :

1. Maintenir une épaisseur de paroi uniforme

Le maintien d’une épaisseur de paroi uniforme est un aspect essentiel à prendre en compte dans la conception plastique. Une épaisseur de paroi inégale peut entraver le flux des matériaux et augmenter considérablement le risque de marques d'enfoncement, de déformation, de vides et de contraintes moulées. Dans les cas où une variation de l'épaisseur des parois est nécessaire, il est conseillé d'incorporer des transitions douces qui se rétrécissent progressivement sur une certaine distance. L'épaisseur de paroi minimale autorisée pour votre composant d'injection plastique dépendra de facteurs tels que la taille de la pièce et le flux de matière.

2. Ajoutez des rayons aux coins pointus

Les angles vifs dans la conception des pièces en plastique contribuent grandement à la défaillance des pièces. Les arêtes vives, en particulier dans les coins comme ceux des trous carrés, ont tendance à créer des niveaux élevés de contraintes moulées, compromettant la ténacité et la résistance de la pièce. En incorporant des rayons dans ces angles vifs, la répartition des contraintes peut être répartie plus uniformément. Idéalement, le rayons d'angle doit être rendu aussi grand que possible pour faciliter le flux des matériaux et améliorer la répartition de la résistance.

3. Emplacement correct de la porte

L'emplacement de la porte peut avoir un impact considérable sur le succès ou l'échec de la conception d'une pièce. Malheureusement, de nombreux concepteurs CAO ont tendance à déléguer ce détail au concepteur du moule, ce qui peut constituer un oubli important. La sélection d'une taille et d'un type de portail inappropriés, ainsi que d'un emplacement de portail défavorable, entraînent souvent divers problèmes de moulage.

Lorsqu'il s'agit d'une pièce possédant à la fois des zones épaisses et des zones fines, il est essentiel de positionner le point d'injection dans les zones épaisses. Cela permet à la résine de s'écouler à travers les sections les plus épaisses tout en conservant suffisamment de chaleur pour continuer à remplir les zones plus minces adjacentes. L'emplacement de la porte détermine l'apparition de lignes de soudure, de marques d'enfoncement ou de vides, ainsi que l'étendue de la déformation de la pièce, car il influence directement l'endroit où le plastique fondu pénètre dans la cavité de la pièce.

4. Angles de dépouille pour un démoulage plus fluide

La dépouille est une considération de conception importante qui implique l'inclinaison des parois verticales pour faciliter le démoulage en douceur d'une pièce d'un moule. En intégrant des angles de dépouille, la friction entre la pièce finie et refroidie et les surfaces du moule est considérablement réduite. Négliger d'incorporer une ébauche adéquate peut rendre extrêmement difficile le retrait des pièces en plastique du moule, entraînant potentiellement des complications pendant la production.

5. Nervures et supports pour une plus grande résistance

Les nervures constituent une méthode efficace pour améliorer la résistance et la rigidité des pièces moulées tout en minimisant l'utilisation de matériaux. Il est important de s'assurer que l'épaisseur des nervures ne dépasse pas l'épaisseur de paroi de la pièce. Des dimensions de nervures épaisses ou excessives peuvent entraîner des marques d'affaissement ou des difficultés de remplissage correct pendant le processus de moulage. Une solution pratique pour atténuer ces problèmes consiste à utiliser plusieurs nervures plus fines ou plus courtes. De plus, des caractéristiques telles que des goussets et des bossages peuvent être utilisées conjointement avec des nervures pour optimiser davantage le support structurel.

Conseils pour optimiser les processus de fabrication

Le processus de fabrication est crucial lorsqu’il s’agit de prévenir la défaillance du plastique. Même les meilleures conceptions en plastique, avec une bonne sélection de matériaux, peuvent échouer en raison du non-respect des procédures de traitement et des directives fournies par les fabricants de matériaux. Cela est souvent motivé par la nécessité de réduire les temps de cycle, d’augmenter le rendement de production ou de produire des pièces plus esthétiques.

1. Traitement des matériaux

Pour éviter les défaillances du plastique, il est impératif de reconnaître l’importance du processus de fabrication. Même les composants en plastique bien conçus, avec une sélection de matériaux appropriée, peuvent connaître des défaillances si les procédures de traitement et les directives fournies par les fabricants de matériaux ne sont pas respectées. Souvent, le désir d’atteindre des objectifs tels que des temps de cycle raccourcis, un rendement de production accru ou une esthétique améliorée peut conduire à des compromis dans le processus de fabrication. Cependant, le respect de procédures et de directives de traitement appropriées est crucial pour garantir la qualité et la fiabilité des pièces en plastique.

2. Séchage de la résine

Afin d'obtenir des performances optimales du polymère, il est essentiel de sécher la résine avant le traitement afin d'éliminer l'humidité. Pratiquement tous les polymères ont la capacité d'absorber l'humidité, et le niveau d'absorption dépend de la chimie du polymère et des conditions atmosphériques dominantes. Bien que les sécheurs par adsorption soient couramment utilisés, il existe également d'autres options de séchage, telles que les sécheurs à air chaud, les sécheurs sous vide et les sécheurs à air comprimé. Les fabricants de polymères fournissent des recommandations détaillées sur les paramètres de séchage, notamment la température, les temps de séchage et la teneur en humidité acceptable (point de rosée) de l'air fourni au sécheur.

3. Tests de matériaux

Alors que le séchage de certains matériaux vise principalement à optimiser l’apparence de la surface, de nombreux polymères sont susceptibles de subir des dommages structurels irréversibles causés par l’hydrolyse. L'hydrolyse implique une réaction chimique qui brise les longues chaînes de polymères en fragments plus courts, entraînant une diminution de la résistance et d'autres propriétés essentielles. Lors de l'évaluation des caractéristiques physiques d'un pièce moulée, les inspections visuelles seules ne sont pas fiables. Certaines pièces moulées avec une esthétique de surface inférieure à la moyenne peuvent être structurellement robustes, tandis que d'autres peuvent paraître fines à l'extérieur mais présenter des structures faibles et des zones concentrées de contraintes moulées. Pour garantir les performances de la pièce moulée sans aucune défaillance ni problème, il est crucial de la soumettre à des tests rigoureux dans des conditions précises qui reflètent son utilisation prévue.

4. Autres facteurs

L'optimisation de divers facteurs tels que la température du moule, l'équilibre de remplissage, le temps de remplissage, la pression d'injection et la pression de l'empreinte est essentielle dans le processus de fabrication pour protéger le produit contre les défauts potentiels qui peuvent survenir pendant la production, ce qui pourrait finalement entraîner différents types de défaillances. Il est conseillé de prendre en compte la disponibilité d'une assistance sur site pour les essais de moulage et les séries de production lors du choix d'un fournisseur de matériaux. Ce niveau de support peut s'avérer inestimable pour garantir le succès du processus de fabrication et minimiser le risque de problèmes ou de pannes.

Connaître les exigences d'application pour prévenir les défaillances des plastiques

Même si une manipulation brutale et une mauvaise utilisation peuvent certainement contribuer à la défaillance prématurée des pièces, les défaillances surviennent le plus souvent en raison d'un manque de compréhension des exigences spécifiques de l'application finale. Par exemple, la charge réelle exercée sur la pièce peut dépasser la charge prévue, ou les protocoles de désinfection et de stérilisation peuvent ne pas être compatibles avec le matériau choisi, entraînant une dégradation du polymère.

L’un des principaux facteurs contribuant à la défaillance du plastique dans les établissements de soins de santé est la fissuration sous contrainte environnementale. Combattre infections nosocomiales (IAS), les hôpitaux et les prestataires de soins de santé ont adopté l’utilisation de désinfectants plus puissants, les appliquant souvent plus vigoureusement.

Ce changement a entraîné un problème généralisé concernant la fissuration des boîtiers d’équipements médicaux quelques mois après leur utilisation dans des environnements de soins de santé. Les rappels et réparations ultérieurs peuvent être coûteux, tant en termes de temps d'arrêt des équipements qu'en termes de ressources financières.

Seul un nombre limité de polymères spécialisés destinés aux applications de santé possèdent la résistance chimique nécessaire pour résister à ces nouvelles procédures de désinfection.

Atténuer la fissuration due au stress environnemental

Fissuration sous contrainte environnementale (ESC) présente un risque important pour les plastiques utilisés dans les applications de soins de santé. L'ESC se produit lorsque des plastiques soumis à des contraintes réagissent avec des produits chimiques, entraînant la formation de fines fissures appelées faïences. Pour lutter contre la CSE, il est crucial de comprendre et d'anticiper les scénarios potentiels d'utilisation abusive des pièces en plastique, tels que l'utilisation de différents désinfectants ou le dépassement des utilisations prévues. L'évaluation de la compatibilité chimique implique de prendre en compte des facteurs tels que le type de réactif, la concentration, la température d'exposition et la contrainte appliquée.

Les contraintes peuvent provenir de charges externes lors de l'utilisation ou de contraintes internes résiduelles dues au traitement ou à la géométrie de la pièce. Une évaluation minutieuse doit tenir compte de la manière dont les interactions entre contraintes et réactifs peuvent contribuer à la fissuration. Alors que ASTM D543 fournit une méthode de test standardisée pour évaluer la résistance des plastiques aux réactifs chimiques, elle doit être utilisée comme un outil de dépistage plutôt que comme un substitut aux tests de matériaux selon des critères de conception et des conditions réalistes qui simulent l'utilisation prévue. Des tests complets restent essentiels pour garantir la durabilité et les performances des composants en plastique dans les environnements de soins de santé.

Conclusion

Les plastiques médicaux sont désormais largement utilisés dans les établissements de soins de santé en raison de leur importance dans la prévention de la transmission de maladies et dans la gestion des déchets biomédicaux. Ces plastiques de qualité médicale sont très appréciés pour leur capacité à offrir des propriétés fonctionnelles et des avantages spécifiques, ce qui les rend essentiels pour la fabrication de pièces en plastique médical dans diverses applications médicales.

Travaillez avec Runsom Precision pour obtenir vos pièces en plastique de qualité médicale

Les applications et avantages croissants des plastiques médicaux ont conduit à leur utilisation généralisée dans divers secteurs de la santé. Cependant, il est crucial que les fabricants évaluent soigneusement l'adéquation de chaque polymère médical avant de produire des pièces en plastique. De plus, l’usinage du plastique de haute qualité joue un rôle essentiel dans la fabrication de fournitures médicales.

Chez Runsom Precision, nous nous spécialisons dans la fourniture de produits exceptionnels Services d'usinage CNC en plastique pour les pièces en plastique de qualité médicale. Notre équipe de professionnels expérimentés se consacre à la fabrication d’une large gamme de pièces industrielles en plastique. Nous accordons la priorité à la fourniture de composants médicaux de haute qualité qui répondent à vos exigences spécifiques. Simplement téléchargez vos fichiers CAO, et notre équipe vous fournira un devis instantané !

Autres articles qui pourraient vous intéresser :