Lorsqu'il s'agit de choisir le bon matériau pour les outils de coupe Usinage CNC, l'acier à outils se démarque. Ses propriétés uniques, telles qu'une dureté élevée et une résistance à l'usure et à la flexion, le rendent idéal pour façonner les matériaux par découpe et usinage.

Mais quelles sont les différentes qualités d’acier à outils et comment sélectionner celle qui convient le mieux à vos besoins d’usinage ?

Cet article traite de l'acier à outils, couvre sa nature et détaille les principaux types d'acier à outils, ainsi que leurs caractéristiques, compositions et applications.

Qu’est-ce que l’acier à outils ?

L'acier à outils fait référence à différents types d'aciers au carbone et alliés solides qui sont particulièrement adaptés à la fabrication d'outils tels que des alésoirs, des forets, des matrices de machines et des outils à main, car ils sont très durs, résistants à l'usure et à la déformation et peuvent conserver un bord tranchant même lorsqu'il est soumis à des températures élevées.

Par exemple, les aciers rapides ont des caractéristiques spécifiques éléments formant carbure comme le chrome, vanadium, le molybdène et le tungstène, qui sont des composés très durs. Ils fonctionnent également bien à des températures élevées, en particulier lorsque du cobalt ou du nickel est ajouté. Les aciers à outils sont souvent traités thermiquement pour les rendre encore plus durs et sont utilisés pour des tâches telles que emboutissage de métal, façonnage, formage, découpe et formage du plastique.

Quelles sont les compositions de l’acier à outils ?

Les aciers à outils sont constitués de différents mélanges de métaux comme le chrome, le molybdène, le tungstène et le vanadium. Ce sont des alliages à base de fer avec beaucoup de carbone pour plus de résistance et formant des carbures durs.

Du nickel et du cobalt sont ajoutés pour rendre l'acier résistant aux températures élevées. Du chrome, du molybdène, du tungstène et du vanadium sont également ajoutés pour rendre l'acier dur et résistant à l'usure.

Les aciers à outils sont classés en groupes en fonction de leur composition et de leur comportement. Ces groupes comprennent généralement l'acier à outils au carbone, l'acier à outils allié et l'acier rapide.

Quels sont les principaux types d’acier à outils ? - Classifications de l'acier à outils

Les aciers à outils sont disponibles en sept types principaux : acier à outils durcissant à l'eau, pour travail à chaud, pour travail à froid, résistant aux chocs, pour moules en plastique, à grande vitesse et à usage spécial. Le tableau ci-dessous montre ces types ainsi que leurs correspondants Désignation AISI-SAE, sous-catégories et caractéristiques :

| Catégories de Too Steel | Qualité AISI-SAE | Sous-catégories et attribut |

|---|---|---|

| Travaillé à froid | O | O1 – O7 (durcissement à l’huile, faible teneur en carbone) |

| UN | A2 – A10 (durcissement à l’air, alliages moyens) | |

| ré | D2 – D7 (haute teneur en carbone, haute teneur en chrome) | |

| Travaillé à chaud | H | H1-H19 (chrome) |

| H20-H39 (tungstène) | ||

| H40-H59 (molybdène) | ||

| Grande vitesse | M | M1, M7, M10 (molybdène) |

| M30, M33, M34, M42, M43, M46, M47 (molybdène, cobalt) | ||

| M2, M3, M4 (molybdène, tungstène) | ||

| M6, M15, M35, M36< M41, M44, M45 (molybdène, tungstène, cobalt) | ||

| J | T1, T2, T3, T7, T9 (tungstène) | |

| T4, T5, T6, T8, T15 (tungstène, cobalt) | ||

| But spécial | F | F1 (haute teneur en carbone, faibles alliages) |

| F2, F3 (tungstène) | ||

| L | L1, L3, L7 (Carbone > 0,65%, Chrome) | |

| L2(Carbone <0.65%, Chromium) | ||

| L6 (Carbone > 0,65%, Nickel) | ||

| Durcissement à l'eau | O | W1 à W7 (haute teneur en carbone) |

| W1 A – 1B (Carbone) | ||

| W2 – W3 (Carbone, Vanadium) | ||

| W4 – W5 (Carbone, Chrome) | ||

| W7 (Carbone, Chrome, Vanadium) | ||

| Moule en plastique | P | P1- P20, P21 (faible teneur en carbone) |

| Résistant aux chocs | S | S1, S3 (tungstène) |

| S2, S4, S5, S6 (silicium) | ||

| S7 (Chrome) |

Aciers rapides (qualité M, T)

Les aciers rapides (HSS) sont disponibles en deux types : le type M (à base de molybdène) et le type T (à base de tungstène). Les aciers au molybdène ont une plage de durcissement plus courte et une température de durcissement plus basse que les nuances au tungstène car leur point de fusion est légèrement inférieur. Les aciers rapides de type M sont plus durables bien qu'ils soient légèrement moins durs que les aciers rapides de type T. L'acier le plus courant dans cette catégorie est Acier rapide M2.

Le HSS peut résister à des températures élevées tout en conservant sa dureté. Ils sont appelés aciers rapides car ils peuvent atteindre des vitesses d'outil optimales et taux d'avance par rapport aux aciers ordinaires à haute teneur en carbone. Les nuances HSS sont généralement beaucoup plus dures et résistantes à l'usure que les aciers au carbone et à outils traditionnels, en raison des composants en tungstène et en vanadium.

Les HSS sont souvent utilisés pour fabriquer forets, mèches d'outils, lames de scies électriques, fraises, mèches de toupie et fraises à engrenages.

Aciers à outils durcissant à l'eau (qualité W)

Les aciers à outils de qualité W ont une teneur élevée en carbone qui doit être trempé dans l'eau car ils ne durcissent pas aussi bien que les autres aciers à outils en raison de leur faible teneur en alliage. De petites quantités d'autres éléments comme le molybdène, le manganèse et le silicone peuvent être ajoutées pour donner à l'acier des fonctions supplémentaires. Il est moins cher que les autres aciers à outils, il est donc couramment utilisé pour les applications de base.

Bien qu'il soit plus économique que les autres types d'aciers à outils, il ne supporte pas les températures élevées : il commence à se ramollir à 150°C. Cet acier peut devenir très dur, mais il est plus susceptible de se briser que les autres types d'aciers à outils. Trempe à l'eau est un must pour tous les aciers à outils de qualité W, mais cela peut entraîner davantage de déformations et de fissures.

Ce type d'acier à outils est couramment utilisé pour fabriquer des lames de rasoir, des matrices de frappe à froid, des outils de tour, des outils de gaufrage, des alésoirs et des outils de coupe industriels.

Aciers à outils pour travail à froid (qualité A, O, D)

Les aciers à outils pour travail à froid sont connus pour leur dureté moyenne, leur forte résistance à l'usure et leur capacité à durcir facilement. Ils sont généralement utilisés pour fabriquer des pièces plus grandes ou des pièces qui doivent conserver la même forme même après durcissement. Ces aciers à outils sont classés en trois groupes : les aciers à outils à durcissement à l'air (qualité A), à durcissement à l'huile (qualité O) et au chrome à haute teneur en carbone (qualité D).

Acier à outils de durcissement à l’air ou de qualité A

Ces aciers à outils ont de bonnes capacités de durcissement et une faible plage de températures de durcissement comme les nuances de durcissement à l'huile. L'acier à outils A6 présente moins de distorsion que les autres qualités durcissant à l'air ou à l'huile. Il est facile à usiner et présente un bon mélange de ténacité et de résistance à l'usure. Il est souvent utilisé pour le monnayage, les cames, le pliage de matrices, les arbres et le découpage.

Acier à outils de durcissement à l'huile ou de qualité O

Ce groupe d'acier à outils est trempé avec de l'huile pendant la fabrication. Il est utilisé dans de nombreux travaux différents en raison de sa haute résistance et de sa résistance à l'abrasion. L'acier à outils durcissant à l'huile peut être trouvé dans des applications telles que les rouleaux de gravure principaux, Coupe-fil chenillards, poinçons, bagues et pinces.

Acier à outils en chrome à haute teneur en carbone ou de qualité D

Cet acier à outils pour travail à froid est également connu sous le nom de chrome à haute teneur en carbone avec du chrome 11-13%. Bien qu'ils ne puissent pas offrir une résistance élevée à la corrosion, leur teneur en carbone 1,4-2,5% les rend résistants à l'usure et adaptés aux longues séries de production.

En outre, ils peuvent être durcis avec de l'huile ou de l'air sans trop de distorsion, ce qui rend cet acier à outils utile pour fabriquer des couteaux. L'acier à outils de la série D est également idéal pour fabriquer des rouleaux de sertissage et de formage, injection de plastique des moules, centres de tour, et travail du bois des couteaux. Il est également utilisé pour les outils de brunissage, les matrices de stratification, les poinçons d'étirage et les matrices d'extrusion à froid.

Aciers à outils pour travail à chaud (qualité H)

Les aciers à outils de ce groupe contiennent généralement une bonne quantité de métaux différents mais pas beaucoup de carbone. Ils peuvent conserver leurs qualités et fonctionner correctement même lorsqu'ils sont exposés à des températures élevées pendant une longue période, sauf lors de la coupe. L'acier à outils le plus couramment utilisé dans ce groupe est le H13.

Son excellente résistance à la chaleur le rend idéal pour fabriquer des matériaux comme le métal et le verre qui doivent être très chauds pour bien fonctionner. Il est souvent utilisé pour fabriquer des boîtiers de frappe à froid et pour les processus d'extrusion à chaud du magnésium ou de l'aluminium.

Dans ce groupe, la quantité de différents métaux utilisés détermine le type d'acier à outils. Les principaux éléments de l'alliage sont le molybdène, le tungstène et le chrome.

Acier à outils à base de molybdène

Ce type d’acier à outils pour travail à chaud contient une grande quantité de molybdène. Il offre une forte résistance à l’usure et reste stable à des températures élevées, ce qui le rend adapté aux conditions extrêmes. De plus, sa capacité à résister à la force et à la chaleur le rend également adapté à une utilisation dans les usines de métal comme fraises ou matrices.

Acier à outils à base de tungstène

Ce type d'acier à outils contient du tungstène 9-18% et du chrome 2-4%. Même s’il est fragile, il résiste très bien à la chaleur. Pour éviter sa fragilité, vous pouvez le préchauffer à bonne température avant de l'utiliser.

Acier à outils à base de chrome

Le type chrome est l'outil de travail à chaud le plus couramment utilisé avec une teneur en chrome 3-5%. Il peut également contenir moins de 5% d'autres éléments d'alliage tels que le molybdène, le tungstène ou le vanadium. Ce type d'acier à outils est souvent utilisé pour la fabrication de moules d'injection plastique, forgeage à chaud, et des poinçons travaillant à chaud.

Aciers à outils résistants aux chocs (qualité S)

L'acier à outils résistant aux chocs est conçu pour supporter les contraintes à basse température et a une dureté à chaud décente. Les aciers à outils de qualité S sont connus pour leur forte résistance aux chocs, mais ne résistent pas très bien à l'abrasion. Ils ne supportent pas les températures élevées et ont une limite de 537°C.

Les aciers à outils de qualité S sont utilisés pour des choses comme les ciseaux de forgeron, les outils d'atelier de chaudronnerie, les outils mâchoires de mandrin, pinces, pièces d'embrayage, pièces de marteau-piqueur, matrices de sertissage à chaud et à froid, lames de cisaillement à chaud et à froid et couteaux de déchiqueteuse.

Ils sont également utilisés dans les outils pneumatiques, les estampages à chaud, les couteaux de déchiqueteuse, les burins pour travail à froid et à chaud, les matrices de formage à chaud et les matrices de préhension à froid. L'acier à outils S7 est le plus populaire de ce groupe.

Aciers pour moules (qualité P)

Les aciers à outils de qualité P sont utilisés pour créer des aciers pour moules destinés à la fabrication de pièces en plastique. Ils sont bien adaptés à la fabrication de moules et de matrices pour des processus tels que le poinçonnage à froid, le forgeage à chaud, moulage sous pression, et moulage par injection plastique. Les qualités courantes d'acier à outils pour moules comprennent le P20 et le 420 (acier inoxydable hautement raffiné et de haute qualité pour moules).

Les aciers pour moules intègrent parfaitement la ténacité, la résistance à la corrosion, la dureté et la capacité à résister à l'usure. De plus, les aciers à outils de cette catégorie ont également une résistance élevée aux chocs et sont faciles à polir.

Aciers à outils à usage spécial (qualité F, L)

Les aciers à outils spéciaux sont plus coûteux que les aciers à outils généraux de qualité W. Ils ont des compositions et des qualités spéciales qui les rendent idéaux pour des utilisations spécifiques que les aciers W ordinaires ne peuvent pas gérer. Ces aciers ne nécessitent pas le coût supplémentaire d'autres alliages d'acier à outils et sont exempts des difficultés de traitement thermique.

Les aciers à outils spéciaux sont classés en deux groupes : faiblement alliés (type L) et à base de carbone-tungstène (type F).

- Aciers à outils de type L sont utiles pour les applications où la ténacité et la résistance à l’usure sont essentielles. Ils sont idéaux pour faire roulements, disques d'embrayage, rouleaux, clés, cames et pinces de serrage. Les aciers de ce groupe avec plus de teneur en carbone sont utilisés pour les matrices, les forets, les jauges, les molettes et les tarauds.

- Aciers à outils de type F sont durcis à l'eau et sont beaucoup plus résistants à l'usure que l'acier à outils de type W. Ces aciers conviennent aux utilisations qui nécessitent une résistance élevée à l'usure mais pas une résistance aux températures élevées ou aux chocs, telles que les couteaux à papier, les broches, les outils de brunissage, les alésoirs et les jauges à bouchon.

Comment est fabriqué l’acier à outils ?

Il existe différentes manières de fabriquer de l'acier à outils. Ces méthodes comprennent le raffinage par électroslag (ESR), le four à arc électrique (EAF), la métallurgie des poudres, la fusion primaire, la décomposition primaire, le laminage, l'étirage à chaud et à froid, la coulée continue et le procédé Osprey.

Voici quelques méthodes principales :

Four à arc électrique (EAF)

La Four à arc électrique (EAF) Le processus consiste à faire fondre de la ferraille d'acier recyclée dans un four à arc électrique avec des composants d'alliage. Pour éviter l'oxydation, le mélange fondu est traité avec des produits chimiques et versé dans une grande louche. Une fois les impuretés éliminées lors de l’étape de raffinage, l’acier peut être coulé dans de grands moules pour former des lingots.

Raffinage par électroslag (ESR)

Le raffinage par électroslag (ESR) est une alternative à l'EAF. Cette méthode utilise un processus de fusion progressive pour produire des lingots avec des surfaces lisses, sans trous ni imperfections, ce qui donne un acier de haute qualité avec un minimum de défauts.

Métallurgie des poudres

Métallurgie des poudres est une méthode plus avancée qui consiste à utiliser de la poudre de métal pour créer un acier à outils avec un durcissement et une usinabilité améliorés. Ce processus est particulièrement efficace pour produire de l'acier à outils avec des niveaux plus élevés de carbone et de matériaux d'alliage nécessaires à des applications telles que les composants aérospatiaux.

Les étapes courantes impliquées dans la fabrication de l’acier à outils comprennent :

- Recuit: Ce processus consiste à chauffer l'acier à une température spécifique et à le maintenir pendant une durée définie avant de le refroidir. Cela contribue à modifier la structure moléculaire de l'acier, le rendant moins cassant et plus maniable.

- Étirage à chaud ou à froid: Des processus d'étirage sont utilisés pour obtenir des tolérances plus strictes, des tailles plus petites ou des formes distinctives avec l'acier à outils. En raison de la haute résistance et de la ductilité limitée des aciers à outils, plusieurs passes ou emboutissages à chaud à des températures allant jusqu'à 540 °C sont utilisés. L'étirage à froid est généralement limité à un seul passage léger pour éviter la rupture de la matière première.

Quelles sont les propriétés de l’acier à outils ?

Les propriétés clés de l’acier à outils sont la résistance à l’usure, à la chaleur et la ténacité. Des éléments d'alliage sont ajoutés pour augmenter la résistance, la résistance à l'usure, la dureté et la ténacité. La dureté mesure le degré de résistance à la déformation de l'acier. Le Rockwell C. Le test est couramment utilisé pour déterminer la dureté des aciers à outils. Les aciers à outils trempés pour travail à froid ont généralement une dureté d'environ 58/64 HRC (Rockwell C), la plupart se situant entre 60/62 HRC, et certains étant parfois utilisés jusqu'à 66 HRC, selon la nuance.

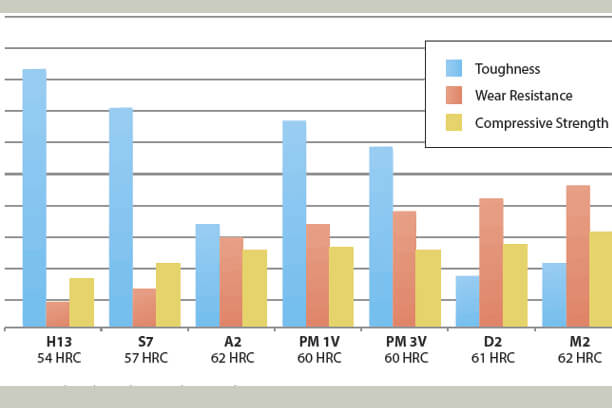

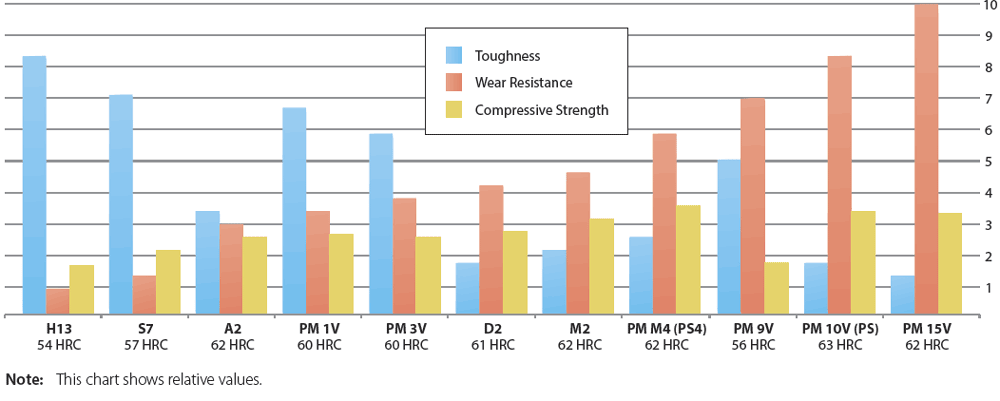

Le tableau ci-dessous présente les aciers à outils les plus courants et leurs propriétés comparatives.

| Notes | Propriétés |

| O1 | Durcissement à l'huile Facile à usiner Bonne résistance à l'abrasion Réponse de dureté optimale à basses températures Haute stabilité dimensionnelle lors du durcissement Un HRC maximum de 65 |

| W1 | Durcissement à l'eau Excellente résistance à l'usure Bonne ténacité Un HRC maximum de 68 |

| A2 | Durcissement à l'air Résistance à la chaleur et à l'usure supérieures à celles de l'O1 Stabilité dimensionnelle élevée Un HRC maximum de 63, avec moins de distorsions |

| D2 | Haute teneur en carbone et haute teneur en chromeQualité idéale pour des séries de production maximales Excellente ténacité et résistance à l'usure Haute résistance à la compression Un HRC maximum de 65 |

| S7 | Acier à outils résistant aux chocs Haute résistance et ductilité Utilisé pour un service à température modérément élevée Un HRC maximum de 61 |

| P20 | Acier à outils spécial Idéal pour l'usinage de composants moulés sous pression et de moules en plastique Un HRC maximum de 32 |

| H13 | Travaillé à chaud Haute résistance à la fissuration par fatigue thermique Haute trempabilité Bonne résistance à l'usure Excellente ténacité Un HRC maximum de 54 |

| M2 | Grande vitesse Excellente résistance à l'abrasion Bonne ténacité Un HRC maximum de 65 |

Que devez-vous prendre en compte lors du choix d'une nuance d'acier à outils pour l'usinage ?

L'outil ou le produit spécifique que vous envisagez d'usiner influence grandement les types d'acier à outils que vous devez sélectionner. De plus, différent nuances d'acier et les types possèdent des propriétés distinctes qui les rendent adaptés à diverses applications et objectifs. Ainsi, lors de la sélection d’une nuance pour vos besoins d’usinage, certains facteurs doivent être pris en compte.

Propriétés des aciers à outils

Il existe une grande variété de types d'acier à outils pour l'usinage des métaux, chacun variant en termes de propriétés telles que la composition chimique, la ténacité et la résistance.

Dureté

La ténacité de l’acier à outils fait référence à sa capacité à résister à la rupture, à l’écaillage ou à la fissuration sous contrainte ou impact. Si la ténacité était le seul facteur dans le choix de l'acier à outils, H13 ou S7 seraient le choix évident. Cependant, il est essentiel de prendre en compte toutes les caractéristiques souhaitées et les exigences spécifiques du poste lors de votre sélection.

À mesure que la teneur en alliage augmente, la ténacité de l'acier à outils a tendance à diminuer. De plus, le processus de fabrication de l’acier influence également sa ténacité. Le processus de production PM (métallurgie des particules) peut améliorer la ténacité de la nuance d'acier en raison de l'uniformité de sa microstructure.

La dureté de l’acier à outils a également un impact sur sa ténacité. Généralement, une nuance donnée d’acier à outils présentera une meilleure ténacité à une dureté inférieure. Cependant, une dureté inférieure pourrait affecter négativement d’autres caractéristiques essentielles requises pour obtenir une durée de vie acceptable de l’outil.

Résistance à l'usure

La résistance à l'usure fait référence à la capacité de l'acier à outils à résister à l'usure ou à l'érosion par le contact avec le matériau de travail, d'autres outils ou des facteurs externes tels que le tartre et les grains.

Il existe deux types de dommages dus à l'usure dans les aciers à outils : l'usure abrasive, qui implique l'usure du tranchant, et l'usure adhésive, où le matériau de la pièce adhère à la pointe du poinçon, diminuant le coefficient de frottement et augmentant la pression de perforation.

Une teneur accrue en alliage signifie généralement une résistance à l'usure plus élevée en raison de la présence accrue de carbures dans l'acier. Les carbures sont des particules résistantes qui améliorent la résistance à l'usure. Ils se forment lorsque des alliages comme le vanadium, le tungstène, le molybdène et le chrome se combinent avec le carbone lors de la solidification de l'acier en fusion. Si l’augmentation des quantités de carbure améliore la résistance à l’usure, elle diminue également la ténacité.

Résistance à la compression

La résistance à la compression est une caractéristique importante des aciers à outils, mais elle est quelque peu négligée. Il mesure la force qu’un objet peut supporter avant qu’il ne se déforme ou ne se brise.

Deux éléments sont pertinents pour la résistance à la compression : la quantité d'alliage dans l'acier et la dureté de l'acier à outils. Des éléments comme le molybdène et le tungstène ajoutent à la résistance à la compression, et une dureté plus élevée améliore également la résistance à la compression.

Vitesse d'usinage

Certains aciers à outils peuvent ne pas fonctionner correctement à des vitesses élevées. Si vous utilisez une mauvaise note pour usinage à grande vitesse, l'acier à outils pourrait perdre en dureté et en résistance à l'usure avec le temps. Lorsque vous travaillez à des vitesses élevées, il est préférable d'utiliser de l'acier rapide car il offre une plus grande résistance à l'usure et aux températures extrêmes, même à des vitesses élevées.

Coût

Le prix est un facteur clé à prendre en compte lors de la sélection d'une nuance d'acier à outils pour les outils d'usinage CNC ou Usinage CNC de l'acier. Il est préférable d'éviter de lésiner sur le choix du matériau, car une panne prématurée de l'outil pourrait finir par coûter plus cher.

Avant de choisir une nuance d'acier à outils spécifique pour l'usinage, c'est une bonne idée de faire une analyse coûts-avantages. Cela garantira que le matériau choisi est adapté pour fournir les performances requises.

FAQ

Conclusion

L'acier à outils est un type d'alliage de carbone utilisé dans diverses applications, regroupé en différentes catégories en fonction du pourcentage d'autres éléments d'alliage, du type de trempe et de la plage de température. La sélection des nuances d'acier à outils appropriées pour votre projet peut avoir un impact significatif sur sa réussite. Il est donc crucial de comprendre les différents types d'aciers à outils, la manière dont ils sont durcis et les propriétés uniques qui les rendent adaptés à différentes applications et objectifs.

Pièces en acier pour outils d'usinage CNC de précision personnalisées chez Runsom Precision

Si vous ne savez pas quelle qualité d'acier à outils convient le mieux à votre produit, ne vous inquiétez pas. Notre équipe de professionnels et d'ingénieurs est là pour vous aider à choisir les bons matériaux en acier pour obtenir les meilleurs résultats.

En tant que fabricant de confiance et bien connu, Précision Runsom propose des services de fabrication complets comme Usinage CNC, impression en 3D, prototypage rapideet finition de surface. Que vous ayez besoin de services d’usinage d’acier à outils ou de moulage d’acier, nous pouvons répondre à toutes vos exigences. Contactez-nous pour obtenir un devis instantané pour des produits métalliques en acier à outils de qualité supérieure pour votre prochain projet.

Autres articles qui pourraient vous intéresser :