Revêtement en poudre et l'anodisation sont deux courants traitements de surface utilisé pour améliorer les performances, la durabilité, la résistance à la corrosion et l'attrait visuel de Usinage CNC de pièces en aluminium. Cependant, quelles sont les différences entre les deux et comment choisir celui qui convient à l’application spécifique ?

Cet article explorera la différence entre les deux finition de surface méthodes, ainsi que le revêtement en poudre et aluminium anodisé, et les facteurs à prendre en compte lors du choix entre les finitions anodisées et à revêtement en poudre, vous guidant dans la sélection de celle qui convient le mieux à votre projet.

Comprendre l'anodisation et le revêtement en poudre

Qu’est-ce que le revêtement en poudre ?

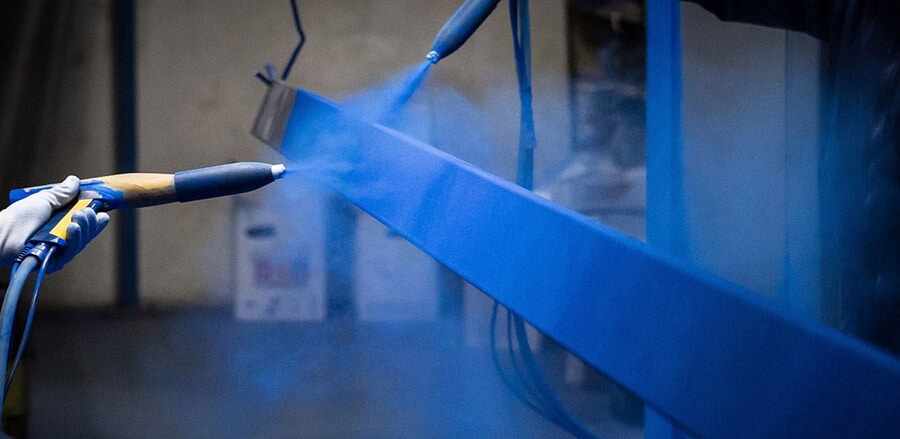

Le revêtement en poudre consiste à appliquer une poudre chargée positivement sur un objet mis à la terre à l'aide de électrostatique. L'objet revêtu est ensuite chauffé pour obtenir une fusion et une fluidité, ce qui donne lieu à une couche résiliente et lisse connue sous le nom de finition organique. Le revêtement en poudre formé est très durable, offrant une excellente résistance à la corrosion et une protection contre la lumière ultraviolette (UV). Cette technique polyvalente peut être appliquée à une large gamme de matériaux, notamment les métaux, le bois, le plastique, le verre, les composites et panneaux de fibres de densité moyenne (MDF).

Avantages du revêtement en poudre

- Améliore la résistance à la corrosion des composants en aluminium.

- Transformez l’apparence des matières premières provenant des usines, qui ont tendance à avoir un aspect terne.

- Assure une protection contre l’usure des pièces en aluminium.

- Dissimulez les marques de teinture résultant du processus de finition du moulin, assurant une surface lisse et uniforme.

- Améliorer la réflectivité et la dureté du matériau.

- Convient pour une application sur tout métal pouvant résister aux températures de durcissement requises, y compris l'aluminium et d'autres métaux couramment utilisés dans l'industrie de la construction.

- Une méthode de revêtement économique, à la fois durable et rentable, ce qui en fait un choix idéal pour une couverture à grande échelle.

Inconvénients du revêtement en poudre

- Sujet à l'écaillage : En raison du manque d'intégration avec le substrat, le revêtement appliqué peut être susceptible de s'écailler. Par conséquent, il peut être moins préféré dans les industries qui nécessitent des applications intensives.

- Sensible au soleil : Le revêtement appliqué est vulnérable à une exposition prolongée aux UV. Néanmoins, elle offre une résilience considérablement supérieure à celle des solutions de peinture traditionnelles.

Qu’est-ce que l’anodisation ?

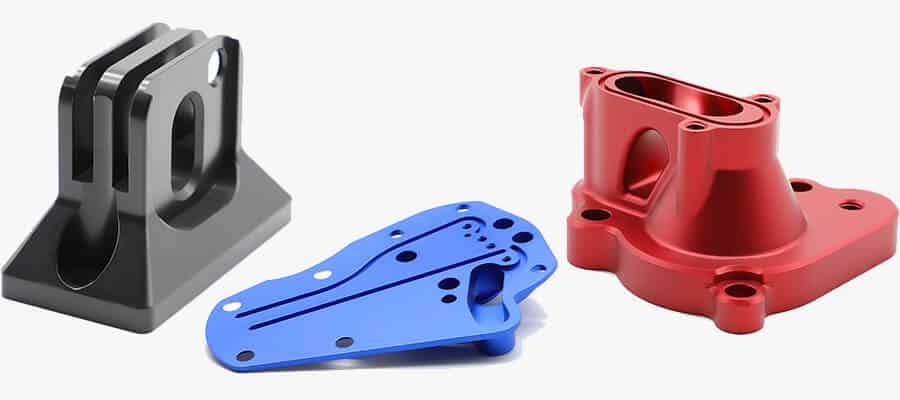

L'anodisation fait référence à un processus électrochimique utilisé pour générer un revêtement d'oxyde protecteur sur une surface métallique. Ce qui différencie l'anodisation des autres méthodes de finition est son approche unique consistant à utiliser le matériau existant au lieu d'introduire un nouveau matériau à des fins de revêtement. Cette caractéristique garantit que les revêtements anodisés ne s'écaillent pas ou ne s'écaillent pas, ce qui donne des surfaces métalliques exceptionnellement durables.

L'anodisation convient parfaitement aux applications où une résistance supérieure à la corrosion et à l'abrasion est cruciale. De plus, l’anodisation confère une non-conductivité aux surfaces métalliques, ce qui peut s’avérer bénéfique dans des situations spécifiques. Il est important de noter que l’anodisation se limite principalement aux substrats en aluminium.

Avantages de l'anodisation

- Améliore la résistance à l’abrasion et à la corrosion des pièces usinées, prolongeant ainsi leur durée de vie.

- Améliore les propriétés non conductrices des pièces usinées.

- Le film d'oxyde développé par anodisation est généralement plus résistant qu'un revêtement en poudre, offrant une protection robuste contre les différentes conditions météorologiques.

- Les pièces anodisées ont tendance à être facilement entretenues et nettoyées.

- Offre une excellente résistance contre les dommages et la dégradation causés par la lumière UV.

- Convient aux produits qui reçoivent un usage public constant, tels que les portes, en raison de sa haute résistance au contact et aux abus.

- L'immersion du métal dans un bain d'électrolyte garantit la création d'une surface remarquablement cohérente, éliminant ainsi les problèmes de zones manquées ou de couverture inégale.

Inconvénients de l'anodisation

- Coût plus élevé : l’anodisation est généralement plus coûteuse que le revêtement en poudre.

- Options de couleurs limitées : bien que anodisation offre une gamme de possibilités de couleurs, il n'est pas aussi polyvalent que le revêtement en poudre en termes de sélection de couleurs.

- Visibilité accrue des imperfections préexistantes : L'uniformité exceptionnelle obtenue grâce à l'anodisation peut rendre plus visibles les imperfections antérieures de la surface métallique.

- Résistance chimique limitée des pièces usinées anodisées.

- Variation de couleur due à la translucidité du revêtement.

Revêtement en poudre vs anodisation : leur différence

1. Processus

L'anodisation est un processus électrochimique qui consiste à renforcer et à épaissir le revêtement d'oxyde naturel sur une surface métallique. En revanche, le revêtement en poudre est un processus électrostatique dans lequel de la poudre sèche, chargée électrostatiquement, est pulvérisée sur la surface à recouvrir.

En général, l'anodisation s'applique principalement aux substrats en aluminium. Il n’est pas possible d’anodiser l’acier inoxydable et les métaux similaires car ils ne développent pas naturellement la couche d’oxyde requise pour le processus d’anodisation.

2. Revêtement formé

La principale différence entre l’anodisation et le revêtement en poudre réside dans les revêtements formés. Le revêtement en poudre est un revêtement organique ou un revêtement contenant du carbone, tandis que l'anodisation forme un revêtement d'oxyde métallique.

3. Matériau de base

L'anodisation est généralement limitée aux produits en aluminium, tandis que le revêtement en poudre peut être appliqué sur un large éventail de surfaces, notamment l'acier, le bois, les composites et autres.

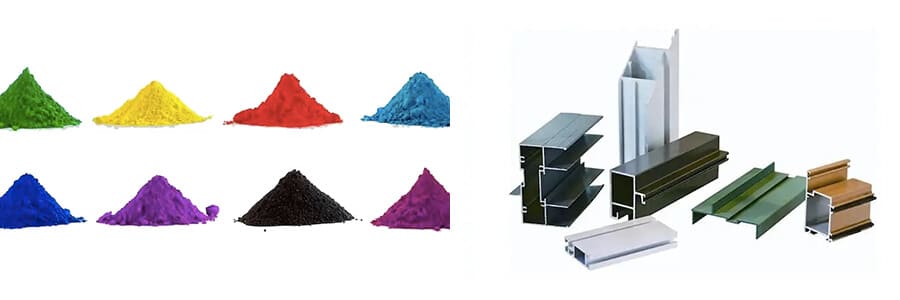

4. Options de couleur

Le revêtement en poudre offre une vaste sélection d’options de couleurs, car il permet la création de couleurs personnalisées grâce au mélange de divers pigments. Cette flexibilité facilite l’obtention d’une correspondance précise des couleurs, ce qui convient parfaitement aux applications architecturales et décoratives où la coordination des couleurs est essentielle.

D’un autre côté, l’anodisation offre une gamme de couleurs considérablement limitée, comprenant des options comme le noir, l’or, le bronze, etc. Le choix de la couleur lors de l’anodisation est également influencé par le matériau spécifique à anodiser.

5. Variation de couleur

L'anodisation présente des variations de teinte entre les différents lots, tandis que le revêtement en poudre garantit une couleur constante et uniforme, sans aucune variation de teinte entre les lots.

6. Finition de surface

L'anodisation peut offrir des finitions claires et satinées, tandis que le revêtement en poudre offre une gamme d'options, notamment des finitions mates, satinées, brillantes, super mates, brillantes et texturées. Dans certains cas, un revêtement en poudre transparent peut être appliqué pour préserver l’aspect original de la pièce tout en améliorant sa durabilité.

L'uniformité d'une finition anodisée a tendance à accentuer les irrégularités ou défauts du métal de base. Ce n’est généralement pas un problème avec le revêtement en poudre, car il a la capacité de masquer les imperfections de surface et de créer une finition uniforme.

7. Coût

Les dépenses liées à l'anodisation et au revêtement en poudre peuvent différer considérablement, influencées par des facteurs tels que la taille et la complexité des pièces, l'équipement utilisé, les matériaux utilisés et l'échelle globale du processus.

En règle générale, l’anodisation implique des coûts plus élevés que le revêtement en poudre.

8. Polyvalence

Le revêtement en poudre offre une vaste sélection de couleurs et une compatibilité avec une large gamme de matériaux, tandis que l'anodisation a une variété limitée d'options de couleurs et, dans la plupart des cas, elle ne peut être appliquée que sur l'aluminium.

9. Durabilité

L'anodisation forme une couche protectrice durable et permanente sur les surfaces métalliques, offrant une résistance contre la décoloration ou les dommages causés par des facteurs externes tels que la chaleur, la lumière du soleil et l'humidité.

À l’inverse, les revêtements en poudre sont relativement plus sensibles aux dommages causés par les conditions météorologiques extérieures et peuvent présenter des fissures ou un pelage au fil du temps lorsqu’ils sont exposés à l’humidité, au soleil ou à l’humidité.

10. Force

Les composants anodisés ont une plus grande dureté que ceux recouverts de poudre.

11. Durée de vie

Les composants anodisés présentent une durée de vie plus longue que les objets dotés d'une finition thermolaquée.

12. Résistance à la corrosion

Le revêtement en poudre et l’anodisation offrent tous deux une résistance efficace à la corrosion, mais l’anodisation s’avère être l’option supérieure. La couche anodisée agit comme une barrière protectrice, empêchant efficacement l'infiltration d'humidité et d'autres éléments corrosifs, ce qui la rend adaptée aux applications extérieures où l'exposition à des conditions environnementales difficiles est préoccupante.

13. Résistance à l'usure et à l'abrasion

Les composants anodisés offrent une résistance exceptionnelle à l’usure et à l’abrasion, ce qui les rend durables et faciles à nettoyer et à entretenir. En revanche, le revêtement en poudre n’offre pas le même niveau de résistance à l’usure et à l’abrasion que l’anodisation.

14. Visibilité des surfaces

L'anodisation ne cache ni ne dissimule les joints de soudure, tandis que le revêtement en poudre les recouvre et les masque efficacement.

15. Durabilité

Les matériaux anodisés peuvent être recyclés directement sans qu'il soit nécessaire de retirer le revêtement. Le produit recyclé conserve les mêmes propriétés que celui d'origine. Cependant, le revêtement en poudre doit être retiré avant de commencer le processus de recyclage.

16. Respectueux de l’environnement

Le revêtement en poudre et l’anodisation sont des pratiques respectueuses de l’environnement. Le revêtement en poudre génère un minimum de déchets et libère des quantités négligeables de composés organiques volatils (COV). De même, l'anodisation est chimiquement stable et non toxique.

17. Candidatures

Les produits en aluminium anodisé sont couramment utilisés dans les zones à fort trafic et dans les applications impliquant une utilisation persistante, ce qui les rend plus durables et plus résistants à l'usure. D’un autre côté, les produits peints par poudrage ne sont généralement pas le meilleur choix pour les zones à fort trafic.

18. Réparer ou repeindre

L'anodisation n'a pas la capacité de subir des réparations, des bosses ou une repeinture. Pour protéger les produits en aluminium anodisé pendant la construction, ils peuvent nécessiter un emballage ou d'autres formes de protection.

En revanche, les produits enduits de poudre peuvent être facilement repeints si nécessaire, tout en conservant leur couleur et leur texture d'origine même après les réparations.

Aluminium anodisé vs aluminium enduit de poudre

L'anodisation de l'aluminium produit une couche d'oxyde exceptionnellement résistante et très résistante à l'usure, ce qui donne des revêtements anodisés plus solides et plus durables que les revêtements en poudre.

Les produits en aluminium anodisé ont tendance à offrir une durée de vie plus longue que les produits à revêtement en poudre, car l'anodisation offre une résistance accrue aux éléments externes comme la lumière du soleil, l'oxydation et l'humidité qui peuvent entraîner l'usure.

La dureté des revêtements anodisés peut être encore améliorée en renforçant l'épaisseur de la couche d'oxyde ou en optant pour une solution d'anodisation plus dure.

| Type d'anodisation | Fonctionnalités |

| Acide chromique | Les bains d'acide chromique sont utilisés pour former une fine couche d'oxyde métallique à la surface de l'anode (pièce). Cette méthode est largement utilisée comme extension du processus de chromage et constitue l’une des premières formes d’anodisation. Cependant, ce procédé repose traditionnellement sur l’utilisation de chrome hexavalent, un cancérigène bien connu. En conséquence, des alternatives telles que le chrome trivalent ou l’acide borique sont désormais utilisées afin d’atténuer les risques sanitaires associés. |

| Acide borique | L'anodisation de l'acide borique constitue un substitut viable à l'acide chromique, offrant une solution plus sûre et moins toxique sans compromettre les résultats souhaités. Bien qu’il s’agisse d’un acide plus sûr et plus efficace que l’acide chromique, la mise en œuvre plus large de l’anodisation à l’acide borique a été confrontée à certains défis en raison de son statut de procédé breveté. |

| Acide sulfurique | L'acide sulfurique, qui sert également d'électrolyte pour l'anodisation des couches dures, est utilisé pour produire Anodisation de type 2, entraînant la formation d'un revêtement d'oxyde plus épais. Notamment, ce revêtement plus épais diminue également la conductivité électrique de l’aluminium, ce qui peut être utile pour des applications spécifiques des pièces. |

| Anodisation dure | L'anodisation dure est une version raffinée de l'anodisation à l'acide sulfurique qui implique des contrôles de processus plus stricts et des temps d'immersion accrus. Il offre la flexibilité d'incorporer divers matériaux tels que le polytétrafluoroéthylène (PTFE) molécules, lui permettant de réaliser une surface lubrifiée avec une glissance renforcée. |

L'aluminium anodisé peut être recyclé sans nécessiter de retrait du revêtement, préservant ainsi les mêmes propriétés que l'aluminium d'origine. À l’inverse, lors du recyclage de l’aluminium thermolaqué, il faut d’abord retirer le revêtement de la pièce en aluminium.

| Aluminium anodisé | Aluminium enduit de poudre |

| Résistance supérieure | Résistance inférieure |

| Peut être recyclé directement | Le recyclage nécessite un retrait du revêtement |

| Domaine d'application limité | Une large gamme d'applications |

| Dureté relativement plus élevée | Dureté relativement inférieure |

| Espérance de vie plus longue | Durée de vie relativement plus courte |

Facteurs à prendre en compte lors du choix entre le revêtement en poudre et l'anodisation

Le choix entre le revêtement en poudre et l’anodisation sera déterminé par les exigences spécifiques de l’application. Néanmoins, vous devrez peut-être prendre en compte cinq facteurs principaux.

Coût

Le coût du revêtement en poudre peut varier en fonction de facteurs tels que la taille de la pièce, le type de poudre utilisé et le nombre de couches appliquées. Malgré cette variabilité, le revêtement en poudre a généralement tendance à être plus rentable que l’anodisation. De plus, les deux processus nécessitent traitement de surface, le sablage étant souvent utilisé avant le revêtement en poudre pour éliminer les impuretés.

En revanche, l’anodisation est un processus coûteux en raison de la nécessité d’équipements spécialisés et d’une consommation électrique plus élevée. Malgré le coût supplémentaire, l'anodisation offre certains avantages. Il est crucial d’évaluer vos besoins spécifiques et d’opter pour le processus le plus rentable qui correspond à votre candidature.

Qualité de finition de surface souhaitée

L’effet de finition du produit final peut être un facteur important à prendre en compte lors du choix entre le revêtement en poudre et l’anodisation.

Le revêtement en poudre offre la possibilité d'obtenir une finition brillante, obtenue en appliquant uniformément une poudre sèche et en la durcissant à la chaleur pour créer une surface lisse et brillante. À l’inverse, l’anodisation donne une finition mate, car la couche d’oxyde poreuse n’est pas aussi lisse qu’une surface revêtue.

Couleur requise

La polyvalence du revêtement en poudre réside dans sa capacité à être appliqué dans presque toutes les couleurs. Ceci est rendu possible grâce à une poudre sèche pigmentée qui peut être mélangée à une large gamme de colorants. Les fabricants peuvent tirer parti de cette fonctionnalité pour obtenir une correspondance précise des couleurs, ce qui fait du revêtement en poudre un excellent choix pour les applications nécessitant une cohérence de couleur.

L’anodisation offre cependant des options plus limitées pour la personnalisation des couleurs. Le colorant utilisé lors de l'anodisation est absorbé dans la couche d'oxyde poreuse, ce qui donne des couleurs moins éclatantes que celles obtenues avec le revêtement en poudre.

Durabilité

L'anodisation forme une couche d'oxyde qui s'intègre au substrat, tandis que le revêtement en poudre est appliqué comme une couche distincte sur la surface métallique. Par conséquent, l’anodisation est mieux adaptée aux applications impliquant des conditions abrasives.

Ainsi, lors du choix entre les deux options, il est crucial de considérer attentivement l’environnement particulier dans lequel le produit sera utilisé.

Matériel nécessaire

Pour le revêtement en poudre, vous aurez besoin d'un compresseur d'air, d'un pistolet de revêtement en poudre, d'un four ou d'une chambre de durcissement, d'une solution de nettoyage, d'un dégraissant et d'un équipement de protection. L'anodisation, quant à elle, nécessite un réservoir d'anodisation, une alimentation électrique, une solution électrolytique, un redresseur, un système de filtre et un équipement de protection.

En raison de l'équipement spécialisé et du niveau d'expertise plus élevé requis, l'anodisation est généralement plus complexe et plus exigeante que le revêtement en poudre.

Applications typiques pour chaque finition

Les finitions anodisées et en poudre sont largement utilisées dans diverses industries et applications. Connaître les applications courantes pour chaque type de finition vous aidera à identifier le procédé le plus adapté à vos besoins spécifiques.

Finition en poudre

Les finitions en poudre sont largement utilisées dans les équipements extérieurs, les pièces qui exigent des couleurs vives et les articles qui nécessitent durabilité et résistance chimique. Ils sont largement utilisés dans l'industrie automobile et pour le revêtement des métaux utilisés dans les appareils électroménagers, les extrusions d'aluminium, la quincaillerie de tambour, les garde-corps, les poteaux d'éclairage, les poteaux, les panneaux, les clôtures et les cadres de vélos.

La polyvalence des finitions en poudre en fait une option attrayante pour un large éventail de projets, offrant non seulement une protection mais également une esthétique améliorée.

Finition anodisée

Les finitions anodisées, appelées surfaces anodisées, sont largement utilisées dans les extérieurs de bâtiments, les appareils électroménagers, les équipements de préparation des aliments, les articles de sport et composants mécaniques. Cette popularité découle de leur durabilité exceptionnelle, de leur résistance à la corrosion et à l’usure, ainsi que de leur capacité à fournir une adhérence supérieure aux apprêts de peinture et aux colles par rapport au métal brut.

La durabilité et les performances remarquables des finitions anodisées les rendent parfaitement adaptées aux applications exigeantes, en particulier celles impliquant un usage intensif, telles que les applications architecturales, structurelles et extérieures.

FAQ

Conclusion

Le revêtement en poudre et l'anodisation offrent des couches de protection efficaces qui protègent Pièces en aluminium usinées CNC de la corrosion, des déchirures et de l'usure, tout en améliorant simultanément leur attrait visuel.

Le revêtement en poudre offre une plus large gamme d'options de couleurs, tandis que l'anodisation offre une durabilité supérieure pour le revêtement de l'aluminium à un coût relativement plus élevé ou une option de premier ordre pour les projets avec des lots plus petits.

En fin de compte, la sélection de la finition la plus adaptée entre ces deux options pour votre produit en aluminium dépend des exigences spécifiques de votre application prévue. Par conséquent, assurez-vous de bien comprendre ces exigences avant de prendre une décision. Nous espérons que cet article vous aidera à sélectionner la finition idéale pour votre produit en aluminium et à obtenir des résultats optimaux.

Votre fournisseur de fabrication unique – Runsom Precision

Si vous recherchez des services de finition de surface fiables et fiables, Précision Runsom est la solution idéale. Nous fournissons des services de finition internes complets et pouvons vous proposer la meilleure solution de traitement de surface adaptée à vos besoins.

En plus des traitements de surface, nous sommes également spécialisés dans les services d'usinage CNC. Cela signifie que si vous avez besoin Service d'usinage CNC en aluminium et des opérations de finition secondaire pour vos produits en aluminium usinés CNC, vous pourrez découvrir un processus d'usinage complet. Explorez nos services à guichet unique en recevant un devis instantané aujourd'hui!

Autres articles qui pourraient vous intéresser :