Lorsqu'il s'agit de la qualité d'une surface usinée ou finie, il y aura toujours deux termes pertinents : rugosité de surface et état de surface. Bien qu’ils soient souvent utilisés de manière interchangeable, ils ne sont pas scientifiquement identiques, avec des différences distinctes.

La rugosité de surface fait référence à la mesure quantifiable des irrégularités sur une surface, tandis que l'état de surface est une évaluation qualitative basée sur son apparence ou indirectement sur la valeur de rugosité. Cependant, dans ateliers, il est courant que le terme état de surface soit utilisé pour décrire uniquement la rugosité de la surface.

Cet article se concentrera sur la différence entre la rugosité et l'état de surface en termes d'attributs, de valeur, de mesure et de caractéristiques. De plus, il fournira un tableau de rugosité typique obtenue dans certains processus de fabrication courants et un tableau de conversion de rugosité de surface commun à titre de référence. Passons à autre chose pour en savoir plus.

Qu’est-ce que la rugosité de surface ?

La rugosité de surface, également appelée rugosité, est un aspect critique de la finition de surface qui est couramment spécifiée, mesurée et calculée. Elle est définie par les variations de la direction du vecteur normal d'une surface réelle par rapport à sa forme idéale. Lorsque ces variations sont importantes, la surface est considérée comme rugueuse, alors que si elles sont minimes, la surface est considérée comme lisse.

En métrologie des surfaces, la rugosité est généralement associée aux composants haute fréquence et à courte longueur d'onde d'une surface mesurée. Cependant, dans les applications pratiques, il est souvent nécessaire de prendre en compte à la fois l'amplitude (taille des écarts) et la fréquence (la fréquence à laquelle ils se produisent) pour déterminer si une surface est adaptée à l'usage auquel elle est destinée.

Qu'est-ce que la finition de surface ?

Finition de surface fait référence à la texture d'une surface et est souvent utilisé de manière interchangeable avec le terme texture de surface. Il se compose de trois éléments principaux : la rugosité, la pose et l'ondulation. La finition de surface des produits manufacturés peut varier considérablement en fonction des matériaux et des processus utilisés lors de la production.

Les spécifications pour la finition de surface sont généralement indiquées sur dessins technique pour Parties mécaniques, en particulier dans les cas où les pièces doivent s'emboîter étroitement, interagir les unes avec les autres ou créer un joint. Afin de spécifier et d'interpréter correctement les symboles d'état de surface dans les dessins techniques, le ASME (Société américaine des ingénieurs en mécanique) a publié la norme Y14.36M sur les symboles de texture de surface. L'ASME publie également la norme B41.6 Surface Texture Standard, qui fournit des définitions et des méthodes de mesure pour l'état de surface.

Une communication claire et efficace des exigences en matière de surface est essentielle pour garantir que le produit final répond aux normes de performance souhaitées. Ne pas inclure, spécifier avec précision ou interpréter correctement les exigences en matière de finition de surface peut avoir des conséquences importantes sur les performances et le coût du produit final.

Différentes finitions de surface

En général, lorsqu’un niveau élevé de pureté est requis dans un produit, l’équipement de fabrication doit avoir une finition de surface plus fine. Par exemple, le finition 2B est couramment utilisé dans les équipements de boulangerie, la transformation des aliments, les équipements pharmaceutiques, les séchoirs à tambour sous vide ainsi que les réservoirs et les récipients. Cette finition est considérée comme lisse, ou dans certains cas, même plus lisse qu'une finition polie #4, et les deux sont acceptables pour répondre Normes USDA. La rugosité moyenne (valeur Ra) pour une finition 2B varie généralement de 0,3 (12) à 1µ (40), selon l'épaisseur du métal.

Voici quelques autres finitions et leurs moyennes de rugosité correspondantes à titre de comparaison :

- Une finition #1, également connue sous le nom de laminée à chaud, recuite et décapée (HRAP), est l'état initial du matériau en plaque lorsqu'il quitte l'usine. Il présente une surface très rugueuse, allant généralement de 3,2 (125) à 12,5 (500) Ra, et n'a subi aucun processus de finition mécanique tel qu'une application abrasive.

- Une finition #4 est une finition à grain droit souvent appelée finition « brossée », aux côtés des finitions #3 et #6. Une finition standard #4 a généralement une valeur Ra d'environ 0,8 (32), tandis qu'une finition laitière ou sanitaire #4 a une rugosité moyenne comprise entre 0,3 (12) Ra et 0,4 (16) Ra.

- Deux autres finitions, #7 et #8, sont des finitions polies. La surface d'une finition #8 est presque impeccable, avec une valeur Ra extrêmement faible de 0,025 (1) Ra.

Bien qu'il existe de nombreuses autres finitions disponibles, pour les applications biopharmaceutiques telles que les produits injectables et les solutions otiques, une finition de surface d'environ 0,38 (15) Ra avec électropolissage est généralement spécifiée et conforme aux normes BPE SF-4. Les fabricants de poudres et de comprimés peuvent être en mesure d'utiliser une finition de surface légèrement plus rugueuse d'environ 0,5 (20) Ra selon les normes BPE SF-2, car elle ne nécessite pas d'électropolissage.

Différence entre la rugosité de surface et l'état de surface

La finition de surface se compose de trois éléments principaux : la rugosité, la pose et l'ondulation. Parmi ceux-ci, la rugosité est l’aspect de la finition de surface le plus couramment spécifié.

La rugosité fait référence à la mesure des aspérités et irrégularités macro et micro présentes sur une surface finie après usinage. Il fournit une indication quantitative de la hauteur des sommets et de la profondeur des vallées de ces aspérités superficielles. Pour mesurer la rugosité, il existe différents instruments disponibles qui facilitent une mesure précise.

En revanche, l’état de surface décrit et désigne qualitativement l’aspect général et la qualité d’une surface. Cela peut être fait en observant visuellement la surface ou en considérant la valeur de rugosité. Des attributs descriptifs tels que mauvais, mauvais, bon, brillant, fin, etc., sont utilisés pour caractériser la qualité de finition. Contrairement à la rugosité, l’état de surface ne donne pas de valeurs numériques et peut être influencé par la perception humaine subjective.

Ce tableau résume les principales différences entre la rugosité de la surface et l'état de surface.

| Rugosité de surface | Finition de surface |

| Mesure quantitative des irrégularités de surface | Évaluation qualitative de la qualité de la surface |

| Fournit des valeurs numériques pour la hauteur du pic et la profondeur de la vallée | Décrit par des attributs tels que mauvais, mauvais, bon, brillant, bien, etc. |

| Mesuré à l'aide d'instruments spécifiques | Déterminé visuellement ou basé sur la valeur de rugosité |

| Mesure objective | Estimation subjective |

| Aide à évaluer les aspects fonctionnels, tels que la friction et l'usure | Indique l’apparence générale et l’attrait esthétique de la surface |

Valeur quantitative et qualitative

Tous les paramètres physiques peuvent être mesurés et leurs valeurs sont représentées à l'aide de valeurs numériques et d'unités correspondantes. Les mesures quantitatives fournissent toujours des valeurs numériques ainsi que des unités. La rugosité de la surface est un exemple de paramètre mesurable. Par exemple, la rugosité moyenne d’une surface micro-usinée est de 325 nanomètres. En revanche, la finition est un paramètre qualitatif qui ne peut être exprimé par des valeurs numériques. Au lieu de cela, des attributs tels que bon, mauvais, mauvais, rugueux, etc. sont utilisés pour décrire la finition.

Paramètre subjectif et perception humaine

Les attributs de finition de surface sont subjectifs et dépendent de l'application spécifique ou du résultat souhaité. Par exemple, une surface fraisée considérée comme ayant une bonne finition pour un boîtier peut être considérée comme ayant une mauvaise finition si elle est destinée à être utilisée dans un roulement à billes. Cependant, la rugosité reste la même quelle que soit l'application. Il est indépendant de l’application et n’est pas affecté par les préjugés humains. Étant donné que les humains ont des préférences différentes, ce qu’une personne considère comme une bonne finition, une autre ne le peut pas. Par conséquent, les attributs utilisés pour décrire l’état de surface ont une applicabilité limitée dans un contexte scientifique.

Instrument de mesure

La rugosité de surface peut être mesurée avec précision à l’aide de divers instruments, à la fois de type avec et sans contact, facilement accessibles sur le marché. Ces instruments sont dotés de différentes fonctionnalités et capacités. Quel que soit l'instrument de mesure spécifique utilisé, la rugosité est essentiellement une mesure de la hauteur des pics et de la profondeur des vallées à la surface d'un objet. En revanche, l’état de surface ne peut pas être mesuré directement à l’aide d’instruments. Au lieu de cela, la valeur de la rugosité de la surface est utilisée comme indicateur indirect pour spécifier la finition d'une surface.

Évaluation à l'aide d'autres paramètres

Différents procédés de fabrication produisent différents niveaux de finition de surface. Généralement, des processus tels que l'usinage, qui impliquent la génération de surfaces, et des techniques de modification de surfaces telles que traitement thermique, enrobage, et la coloration ont tendance à entraîner une rugosité plus faible. Cependant, des procédés plus récents et plus avancés comme la métallurgie des poudres et moulage de précision peut également fournir des surfaces de haute qualité. L'estimation de la rugosité peut être effectuée en tenant compte de divers paramètres de processus et des caractéristiques pertinentes des instruments utilisés dans le processus. Par exemple, lors d'un usinage avec un outil tranchant, la rugosité estimée peut être exprimée à l'aide de paramètres tels que taux d'alimentation, angle de coupe principal et auxiliaire. Cependant, l'état de surface ne peut pas être estimé de la même manière.

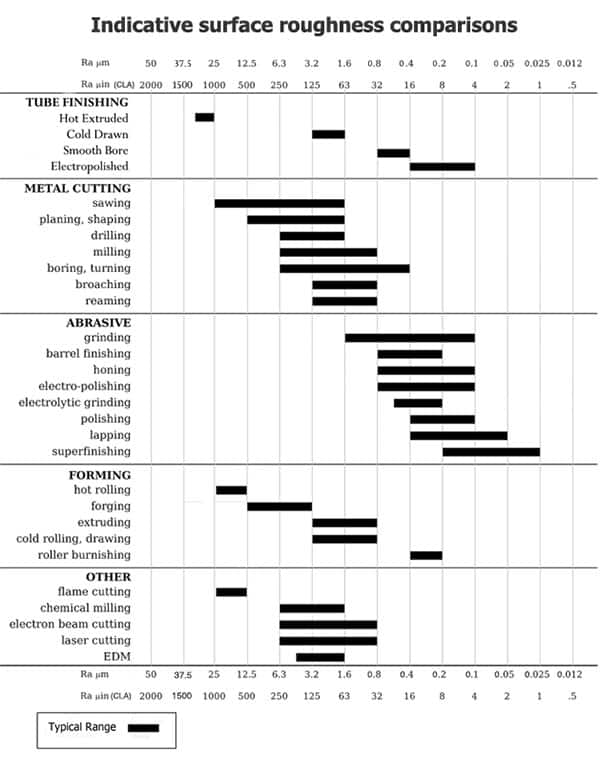

Tableau de comparaison de la rugosité de surface – Valeur Ra pour différents processus d'usinage

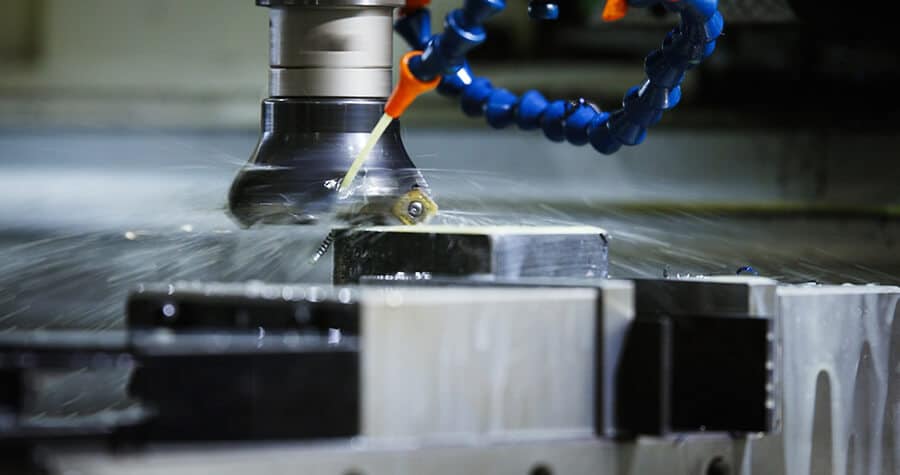

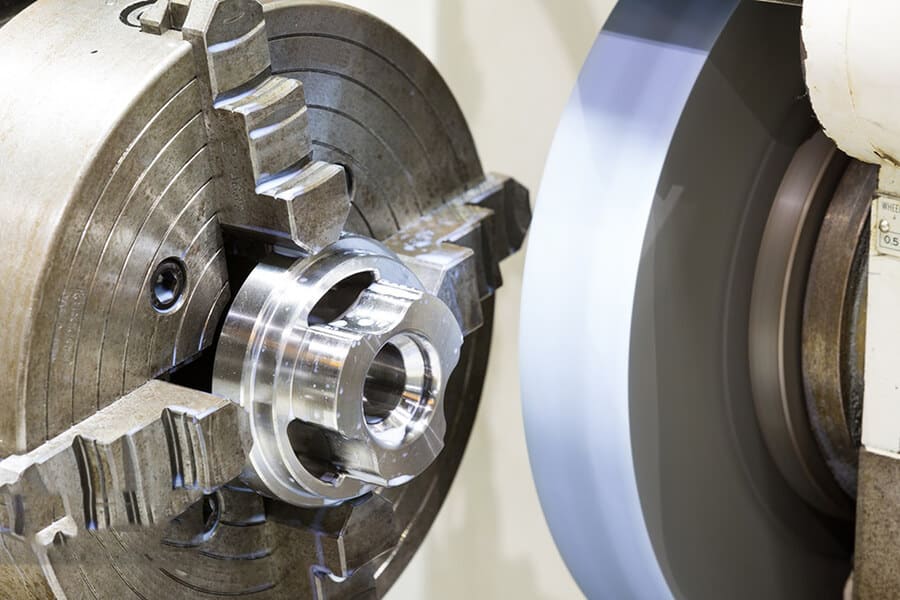

La qualité de la finition de surface d'une pièce est fortement influencée par le procédé de fabrication utilisé, et l'obtention de finitions très lisses nécessite souvent des étapes supplémentaires comme le meulage ou le polissage. Il est important de s'assurer que les spécifications de rugosité respectent les limites du processus de fabrication primaire.

Certains procédés de fabrication offrent un certain niveau de contrôle sur la finition de surface dans la limite des capacités de l'équipement. Par exemple, dans les opérations de fraisage ou de tournage, l'utilisation de faibles profondeurs de coupe et de vitesses d'avance lentes donne généralement des finitions plus lisses, tandis que des coupes plus profondes et des vitesses plus rapides donnent des finitions plus rugueuses. L’état des outils de coupe peut également avoir un impact sur la finition de surface.

L'image ci-dessous montre la rugosité relative de la surface des processus de fabrication courants :

Tableau de conversion de la rugosité de surface

Voici un tableau de conversion sur la rugosité de surface courante :

| Grain No. | Rugosité, N | Valeurs de rugosité, Ra | RMS (µin.) | Moyenne de la ligne centrale, CLA | Rugosité, Rt | |

| Numéro ISO | micromètres (µm) | micropouces (µin.) | (µin.) | (µm) | ||

| ---- | N12 | 50 | 2000 | 2200 | 2000 | 200 |

| ---- | N11 | 25 | 1000 | 1100 | 1000 | 100 |

| ---- | N10 | 12.5 | 500 | 550 | 500 | 50 |

| 60 | N9 | 6.30 | 250 | 275 | 250 | 25 |

| ---- | N8 | 125 | 137.5 | 125 | 13 | |

| 80 | ---- | 1.80 | 71 | 78 | 71 | 9.0 |

| ---- | N7 | 1.60 | 63 | 64.3 | 63 | 8.0 |

| 120 | ---- | 1.32 | 52 | 58 | 52 | 6.6 |

| 150 | ---- | 1.06 | 42 | 46 | 42 | 5.3 |

| ---- | N6 | 0.80 | 32 | 32.5 | 32 | 4.0 |

| 180 | ---- | 0.76 | 30 | 33 | 30 | 3.8 |

| 220 | ---- | 0.48 | 19 | 21 | 19 | 2.4 |

| ---- | N5 | 0.40 | 16 | 17.6 | 15 | 2.0 |

| 240 | ---- | 0.38 | 15 | 17 | 12 | 1.9 |

| 320 | ---- | 0.30 | 12 | 14 | 9 | 1.5 |

| 400 | ---- | 0.23 | 9 | 10 | 8 | 1.3 |

| ---- | N4 | 0.20 | 8 | 8.8 | 4 | 1.2 |

| 500 | N3 | 0.10 | 4 | 4.4 | 2 | 0.8 |

| ---- | N2 | 0.05 | 2 | 2.2 | 1 | 0.5 |

| ---- | N1 | 0.025 | 1 | 1.1 | 1 | 0.3 |

Symboles de rugosité de surface : Ra vs Rz

Ra et Rz sont des mesures utilisées pour quantifier la rugosité de surface, mais elles diffèrent par leurs significations et leurs calculs spécifiques.

Ra, ou rugosité moyenne de la surface, représente la distance moyenne entre les pics et les creux d'une surface, ainsi que l'écart par rapport à la ligne moyenne sur une longueur d'échantillonnage spécifiée. Il fournit une valeur moyenne de la rugosité sur la zone mesurée.

D'autre part, Rz, ou la hauteur maximale moyenne du profil, mesure la plus grande différence entre le pic le plus élevé et la vallée la plus basse au sein d'un ensemble de cinq longueurs d'échantillonnage. Il indique la variation maximale de hauteur sur la surface.

Bien que Ra fournisse une mesure moyenne, il peut ne pas capturer pleinement les caractéristiques de surface spécifiques d'une pièce testée. Dans certains cas, les surfaces traitées selon différentes méthodes peuvent avoir la même valeur Ra. Pour remédier à cette limitation, Rz est parfois utilisé pour éliminer les erreurs et fournir une évaluation plus complète de la rugosité de la surface.

Valeur Ra pour différents matériaux en usinage

Les exigences de finition de surface pour divers matériaux dans Usinage CNC dépendent de facteurs tels que le processus d'usinage, vitesse de coupe, la forme de l'outil, la profondeur de coupe, etc. Voici quelques gammes typiques pour les métaux courants :

- Acier : Les valeurs Ra pour l'acier peuvent varier de 0,2 µm à 3 µm, en fonction du processus d'usinage spécifique. Par exemple, le tournage donne généralement des valeurs Ra comprises entre 0,4 µm et 1 µm, tandis que le meulage peut atteindre des valeurs Ra encore plus basses, d'environ 0,2 µm.

- Aluminium : L'aluminium a généralement des valeurs Ra inférieures à celles de l'acier, allant de 0,1 µm à 1 µm. Les processus de tournage et de fraisage produisent généralement des valeurs Ra comprises entre 0,2 µm et 0,5 µm, tandis que le meulage peut atteindre des valeurs Ra aussi basses que 0,1 µm.

- Cuivre : les valeurs Ra pour le cuivre se situent dans la plage de 0,1 µm à 1 µm. Les processus de tournage et de fraisage donnent généralement des valeurs Ra comprises entre 0,2 µm et 0,5 µm, tandis que le meulage peut atteindre des valeurs Ra aussi basses que 0,1 µm.

- Titane : Le titane a tendance à avoir des valeurs Ra plus élevées que l'acier, allant de 0,5 µm à 4 µm. Les processus de tournage et de fraisage donnent généralement des valeurs Ra comprises entre 0,8 µm et 1,5 µm, tandis que le meulage peut atteindre des valeurs Ra aussi basses que 0,5 µm.

Quand utiliser la valeur Rz ?

La valeur Rz doit être utilisée dans les situations suivantes :

- Pour les surfaces extrêmement rugueuses ou lisses, compte tenu des conditions de travail et d'essai, il est recommandé d'utiliser Rz pour obtenir une évaluation plus précise de la rugosité de la surface.

- Lorsque vous travaillez avec des matériaux souples, Rz doit être utilisé à la place de Ra. En effet, les mesures Ra, qui impliquent le traçage d’aiguilles, peuvent rayer la surface des matériaux mous et conduire à des résultats inexacts.

- Si la zone de mesure est très petite et comporte moins de 5 pics ou vallées de contour internes sur la longueur d'échantillonnage, Rz doit être utilisé pour mesurer la rugosité de la surface.

- Lorsqu'il s'agit de pièces qui ont résistance à la fatigue exigences, Rz est un paramètre approprié à prendre en compte pour évaluer l’état de surface.

Comment mesurer la rugosité d'une surface?

La rugosité de la surface fait référence à la mesure dans laquelle une surface s'écarte de sa forme souhaitée. Elle est couramment mesurée à l’aide de diverses méthodes.

Méthodes de contact: consiste à utiliser une sonde qui entre en contact physique avec la surface pour mesurer sa rugosité. La méthode de contact la plus courante est la méthode du stylet, où un stylet est déplacé sur la surface et toute déviation est mesurée et enregistrée.

Méthodes sans contact: utilisé pour mesurer la rugosité de surface sans contact physique. Ces méthodes impliquent généralement de scanner la surface à l'aide de techniques telles que des lasers ou des systèmes optiques, et la rugosité est déterminée en fonction de la lumière réfléchie ou diffusée. La méthode optique est une approche courante sans contact dans laquelle la lumière est projetée sur la surface et la lumière réfléchie est mesurée pour évaluer la rugosité.

L'analyse d'image: il capture des images de la surface à l'aide d'une caméra ou d'un microscope et les analyse pour mesurer la rugosité de la surface. Cette méthode est particulièrement utile pour les surfaces présentant des détails complexes ou des caractéristiques fines qui ne peuvent pas être mesurées efficacement à l'aide d'autres méthodes.

Méthodes en cours de processus: permettent la surveillance en temps réel de la surface pendant l'usinage ou d'autres processus, permettant aux opérateurs de recevoir de précieux commentaires. Ces méthodes peuvent offrir des résultats plus précis par rapport à d’autres techniques car elles mesurent la surface dans des conditions très proches de l’application réelle.

Techniques de comparaison : utilisez des échantillons de rugosité de surface créés à l'aide du même équipement, du même processus et du même matériau que la surface évaluée. Ces échantillons sont comparés visuellement et tactilement à une norme connue de rugosité de surface. Ces méthodes sont souvent utilisées dans des applications non critiques, car le processus repose sur un jugement subjectif.

L'importance de la rugosité de surface dans la fabrication

Premièrement, la rugosité de la surface est un élément clé de la texture de la surface et a un impact significatif sur la manière dont un objet interagit avec son environnement. La présence d'irrégularités sur une surface peut créer des points où des fissures ou de la corrosion peuvent se produire, affectant les performances et la durabilité des composants mécaniques.

Dans le domaine de la tribologie, les surfaces rugueuses ont tendance à subir une usure plus importante et des coefficients de frottement par rapport aux surfaces lisses. Cela aide les fabricants à choisir des matériaux et des finitions de surface adaptés à différentes applications, optimisant ainsi les performances et la longévité de leurs produits.

De plus, la rugosité de la surface peut également être intentionnellement manipulée pour obtenir des résultats spécifiques. Par exemple, dans les applications où l'adhérence est souhaitée, comme la peinture, revêtement en poudre, ou placage, un certain niveau de rugosité peut contribuer à favoriser une meilleure adhérence des revêtements.

Pour les fabricants et les ingénieurs, garder le contrôle de la rugosité des surfaces est crucial. Cela implique de surveiller et de mesurer la rugosité de la surface pour garantir qu'elle se situe dans les limites spécifiées. Ce faisant, les fabricants peuvent mettre en place des processus de production cohérents et fiables, conduisant à des produits de haute qualité répondant aux exigences des clients.

FAQ

Conclusion

La qualité de surface souhaitée est un aspect crucial des pièces usinées. La finition de surface est la procédure spécifique mise en œuvre pour atteindre le niveau souhaité de rugosité de surface sur une pièce fabriquée. Il s'agit d'un facteur critique qui influence la fonctionnalité, l'apparence et la longévité du produit final, en fonction des processus de fabrication utilisés.

Parmi les paramètres utilisés pour spécifier l’état de surface, la rugosité est le plus spécifiquement pris en compte. Une valeur de rugosité élevée peut entraîner une friction élevée et une défaillance prématurée d'une pièce. Il est donc essentiel d’avoir une compréhension globale de l’état de surface et de la rugosité de la surface, ainsi que de leurs variations.

Fournisseur de solutions de finition de surface de qualité personnalisée – Runsom Precision

Lorsqu'il s'agit du processus de fabrication, nous avons tendance à donner la priorité à des facteurs tels que la composition d'une pièce, sa résistance, ses dimensions et ses tolérances. Cependant, la rugosité de la surface est également un facteur critique à prendre en compte. Avoir une surface trop rugueuse peut entraîner une augmentation du frottement et une défaillance prématurée de la pièce.

Obtenir une rugosité de surface précise peut être difficile et coûteux. C’est là qu’une équipe de finition professionnelle peut vous aider. À Précision Runsom, nous fournissons des solutions d'usinage uniques pour répondre à vos besoins, que vous ayez besoin d'une précision personnalisée Service d'usinage CNC ou une finition de surface de haute qualité. Notre expertise s’étend à divers matériaux tels que l’aluminium, le titane, l’acier inoxydable, le laiton et le cuivre, ainsi qu’aux pièces en plastique, caoutchouc, silicone et céramique.

Pour discuter des exigences de votre projet et déterminer le processus d'usinage et la finition de surface les plus adaptés à vos produits, demandez un devis instantané ou faites appel à nos experts. Nous sommes là pour vous aider à obtenir des résultats optimaux pour vos projets.

Autres articles qui pourraient vous intéresser :