Cuando se trata de la calidad de una superficie mecanizada o acabada, siempre habrá dos términos relevantes: rugosidad superficial y acabado superficial. Aunque a menudo se usan indistintamente, no son científicamente iguales y presentan diferencias claras.

La rugosidad superficial se refiere a la medición cuantificable de las irregularidades de una superficie, mientras que el acabado superficial es una evaluación cualitativa basada en su apariencia o indirectamente a partir del valor de rugosidad. Sin embargo, en tienda de máquinas, es común que el término acabado superficial se utilice para describir únicamente la rugosidad de la superficie.

Este artículo se centrará en la diferencia entre rugosidad y acabado de la superficie en términos de sus atributos, valor, medidas y características. Además, proporcionará una tabla de rugosidad típica lograda en algunos procesos de fabricación comunes y una tabla de conversión de rugosidad superficial común como referencia. Sigamos adelante para aprender más.

¿Qué es la rugosidad de la superficie?

La rugosidad de la superficie, también conocida como rugosidad, es un aspecto crítico del acabado de la superficie que comúnmente se especifica, mide y calcula. Se define por las variaciones en la dirección del vector normal de una superficie real en comparación con su forma ideal. Cuando estas variaciones son significativas, la superficie se considera rugosa, mientras que si son mínimas, la superficie se considera lisa.

En metrología de superficies, la rugosidad se asocia típicamente con los componentes de alta frecuencia y longitud de onda corta de una superficie medida. Sin embargo, en aplicaciones prácticas, a menudo es necesario considerar tanto la amplitud (tamaño de las desviaciones) como la frecuencia (con qué frecuencia ocurren) para determinar si una superficie es adecuada para el propósito previsto.

¿Qué es el acabado superficial?

Acabado de superficie se refiere a la textura de una superficie y a menudo se usa indistintamente con el término textura de superficie. Consta de tres componentes principales: rugosidad, disposición y ondulación. El acabado superficial de los productos fabricados puede variar mucho según los materiales y procesos empleados durante la producción.

Las especificaciones para el acabado superficial se indican comúnmente en Dibujos tecnicos por partes mecánicas, especialmente en los casos en los que las piezas deben encajar perfectamente, interactuar entre sí o crear un sello. Para especificar e interpretar adecuadamente los símbolos de textura superficial en dibujos técnicos, el ASME (Sociedad Estadounidense de Ingenieros Mecánicos) ha publicado el estándar Y14.36M Símbolos de textura superficial. La ASME también publica el Estándar de textura de superficies B41.6, que proporciona definiciones y métodos de medición para el acabado de superficies.

La comunicación clara y eficaz de los requisitos de la superficie es vital para garantizar que el producto final cumpla con los estándares de rendimiento deseados. No incluir, especificar con precisión o interpretar adecuadamente los requisitos de acabado superficial puede tener consecuencias significativas en el rendimiento y el costo del producto final.

Diferentes acabados superficiales

En general, cuando se requiere un alto nivel de pureza en un producto, los equipos de fabricación deben tener un acabado superficial más fino. Por ejemplo, el acabado 2B Se utiliza comúnmente en equipos de horneado, procesamiento de alimentos, equipos farmacéuticos, secadores de tambor al vacío y tanques y recipientes. Este acabado se considera liso o, en algunos casos, incluso más suave que un acabado pulido #4, y ambos son aceptables para cumplir Estándares del USDA. La rugosidad promedio (valor Ra) para un acabado 2B generalmente oscila entre 0,3 (12) y 1 µ (40), según el calibre del metal.

Aquí hay algunos otros acabados y sus correspondientes promedios de rugosidad para comparar:

- Un acabado #1, también conocido como laminado en caliente, recocido y decapado (HRAP), es el estado inicial del material de placa cuando sale del laminador. Tiene una superficie muy rugosa, que normalmente oscila entre 3,2 (125) y 12,5 (500) Ra, y no se ha sometido a ningún proceso de acabado mecánico, como la aplicación abrasiva.

- Un acabado #4 es un acabado de veta recta a menudo denominado acabado "cepillado", junto con los acabados #3 y #6. Un acabado estándar #4 generalmente tiene un valor Ra de aproximadamente 0,8 (32), mientras que un acabado lácteo o sanitario #4 tiene un promedio de rugosidad entre 0,3 (12) Ra y 0,4 (16) Ra.

- Otros dos acabados, #7 y #8, son acabados pulidos. La superficie de un acabado #8 es casi impecable, con un valor Ra extremadamente bajo de 0,025 (1) Ra.

Si bien hay muchos otros acabados disponibles, para aplicaciones biofarmacéuticas como inyectables y soluciones óticas, normalmente se especifica un acabado superficial de alrededor de 0,38 (15) Ra con electropulido y cumple con los estándares BPE SF-4. Los fabricantes de polvos y tabletas pueden utilizar un acabado superficial ligeramente más rugoso de aproximadamente 0,5 (20) Ra según los estándares BPE SF-2, ya que no requiere electropulido.

Diferencia entre rugosidad superficial y acabado superficial

El acabado superficial consta de tres elementos principales: rugosidad, disposición y ondulación. Entre ellos, la rugosidad es el aspecto del acabado superficial que se especifica con mayor frecuencia.

La rugosidad se refiere a la medición de macro y micro asperezas e irregularidades presentes en una superficie acabada después del mecanizado. Proporciona una indicación cuantitativa de la altura de los picos y la profundidad de los valles de estas asperezas superficiales. Para medir la rugosidad, existen diversos instrumentos disponibles que facilitan una medición precisa.

Por el contrario, el acabado superficial describe y designa cualitativamente el aspecto general y la calidad de una superficie. Esto se puede hacer observando visualmente la superficie o considerando el valor de rugosidad. Se utilizan atributos descriptivos como malo, deficiente, bueno, brillante, fino, etc., para caracterizar la calidad del acabado. A diferencia de la rugosidad, el acabado superficial no produce valores numéricos y puede verse influenciado por la percepción humana subjetiva.

Esta tabla resume las diferencias clave entre la rugosidad y el acabado de la superficie.

| Rugosidad de la superficie | Acabado de la superficie |

| Medición cuantitativa de irregularidades superficiales. | Evaluación cualitativa de la calidad de la superficie. |

| Proporciona valores numéricos para la altura del pico y la profundidad del valle. | Descrito por atributos como malo, pobre, bueno, brillante, fino, etc. |

| Medido utilizando instrumentos específicos. | Determinado visualmente o basado en el valor de rugosidad. |

| Medición objetiva | Evaluación subjetiva |

| Ayuda a evaluar aspectos funcionales, como la fricción y el desgaste. | Indica la apariencia general y el atractivo estético de la superficie. |

Valor cuantitativo y cualitativo

Todos los parámetros físicos se pueden medir y sus valores se representan mediante valores numéricos y las unidades correspondientes. Las mediciones cuantitativas siempre proporcionan valores numéricos junto con las unidades. La rugosidad de la superficie es un ejemplo de parámetro medible. Por ejemplo, la rugosidad media de una superficie microfresada es de 325 nanómetros. Por otro lado, el acabado es un parámetro cualitativo que no se puede expresar mediante valores numéricos. En cambio, se utilizan atributos como bueno, malo, pobre, áspero, etc. para describir el acabado.

Parámetro subjetivo y percepción humana.

Los atributos del acabado superficial son subjetivos y dependen de la aplicación específica o del resultado deseado. Por ejemplo, una superficie fresada que se considera que tiene un buen acabado para una carcasa puede verse como de mal acabado si está destinada a usarse en una rodamiento de bolas. Sin embargo, la rugosidad sigue siendo la misma independientemente de la aplicación. Es independiente de la aplicación y no se ve afectado por prejuicios humanos. Dado que los humanos tienen diferentes preferencias, lo que una persona considera un buen acabado, otra puede no considerarlo. Por lo tanto, los atributos utilizados para describir el acabado superficial tienen una aplicabilidad limitada en un contexto científico.

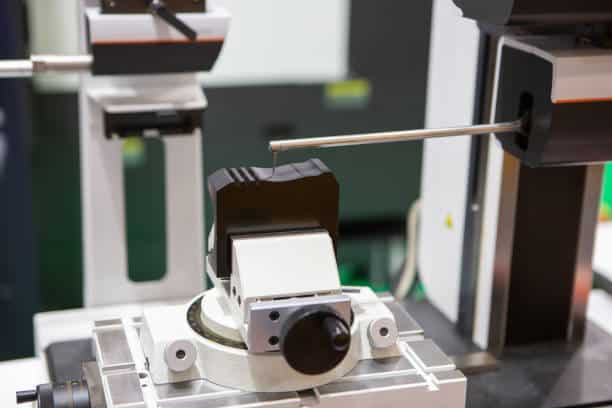

Instrumento de medición

La rugosidad de la superficie se puede medir con precisión utilizando varios instrumentos, tanto de contacto como sin contacto, que son fácilmente accesibles en el mercado. Estos instrumentos vienen con diferentes características y capacidades. Independientemente del instrumento de medición específico utilizado, la rugosidad es esencialmente una medida de la altura de los picos y la profundidad de los valles en la superficie de un objeto. Por otro lado, el acabado superficial no se puede medir directamente mediante instrumentos. En cambio, el valor de la rugosidad de la superficie se utiliza como indicador indirecto para especificar el acabado de una superficie.

Evaluación utilizando otros parámetros.

Varios procesos de fabricación producen diferentes niveles de acabado superficial. Normalmente, procesos como el mecanizado, que implican generación de superficies y técnicas de modificación de superficies como tratamiento térmico, revestimientoy la coloración tienden a dar como resultado una menor rugosidad. Sin embargo, procesos más nuevos y avanzados como la metalurgia de polvos y fundición a la cera perdida También puede proporcionar superficies de alta calidad. La estimación de la rugosidad se puede realizar considerando varios parámetros del proceso y características relevantes de los instrumentos utilizados en el proceso. Por ejemplo, al mecanizar con una herramienta afilada, la rugosidad estimada se puede expresar utilizando parámetros como tasa de alimentación, Ángulo del filo principal y auxiliar. Sin embargo, el acabado superficial no se puede estimar de la misma manera.

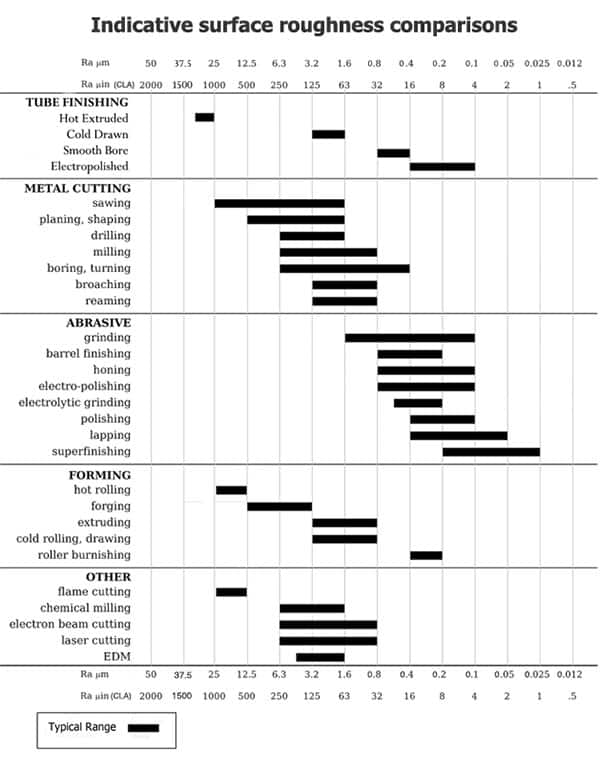

Cuadro comparativo de rugosidad superficial: valor Ra para diferentes procesos de mecanizado

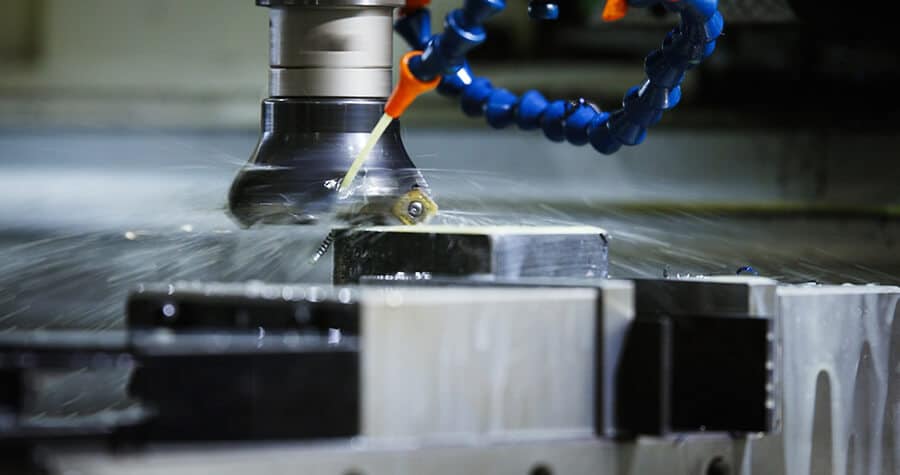

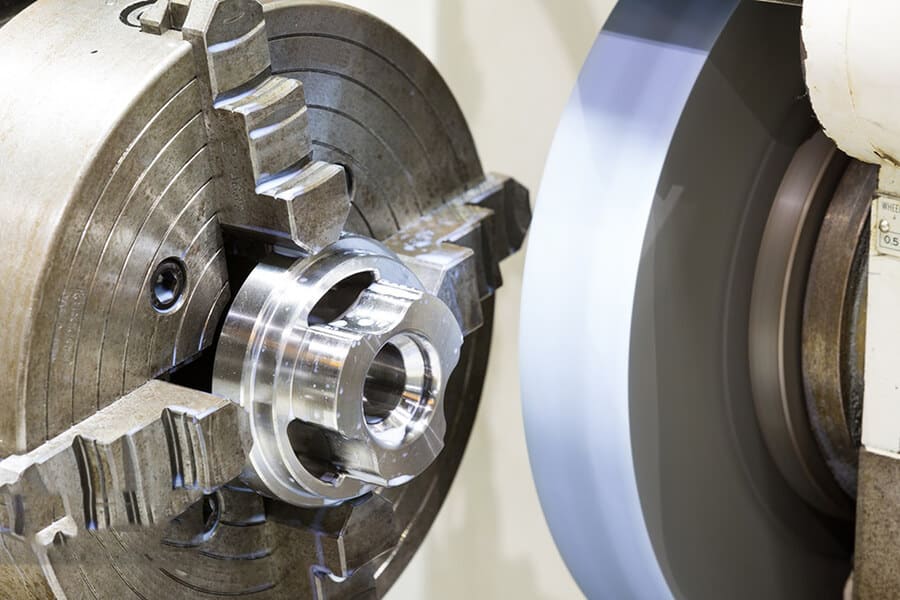

La calidad del acabado superficial de una pieza está muy influenciada por el proceso de fabricación utilizado, y lograr acabados muy suaves a menudo requiere pasos adicionales como esmerilado o pulido. Es importante garantizar que las especificaciones de rugosidad estén dentro de las limitaciones del proceso de fabricación primario.

Algunos procesos de fabricación ofrecen un cierto nivel de control sobre el acabado de la superficie dentro de las capacidades del equipo. Por ejemplo, en operaciones de fresado o torneado, el uso de profundidades de corte poco profundas y velocidades de avance lentas generalmente da como resultado acabados más suaves, mientras que los cortes más profundos y velocidades más rápidas producen acabados más rugosos. El estado de las herramientas de corte también puede afectar el acabado de la superficie.

La siguiente imagen muestra la rugosidad relativa de la superficie de los procesos de fabricación comunes:

Tabla de conversión de rugosidad superficial

Aquí hay una tabla de conversión sobre rugosidad superficial común:

| Grano No. | Rugosidad, norte | Valores de rugosidad, Ra | RMS (µpulg.) | Promedio de la línea central, CLA | Rugosidad, Rt | |

| ISO No. | micrómetros (μm) | micropulgadas (μin.) | (μpulg.) | (μm) | ||

| ---- | N12 | 50 | 2000 | 2200 | 2000 | 200 |

| ---- | N11 | 25 | 1000 | 1100 | 1000 | 100 |

| ---- | N10 | 12.5 | 500 | 550 | 500 | 50 |

| 60 | N9 | 6.30 | 250 | 275 | 250 | 25 |

| ---- | N8 | 125 | 137.5 | 125 | 13 | |

| 80 | ---- | 1.80 | 71 | 78 | 71 | 9.0 |

| ---- | N7 | 1.60 | 63 | 64.3 | 63 | 8.0 |

| 120 | ---- | 1.32 | 52 | 58 | 52 | 6.6 |

| 150 | ---- | 1.06 | 42 | 46 | 42 | 5.3 |

| ---- | N6 | 0.80 | 32 | 32.5 | 32 | 4.0 |

| 180 | ---- | 0.76 | 30 | 33 | 30 | 3.8 |

| 220 | ---- | 0.48 | 19 | 21 | 19 | 2.4 |

| ---- | N5 | 0.40 | 16 | 17.6 | 15 | 2.0 |

| 240 | ---- | 0.38 | 15 | 17 | 12 | 1.9 |

| 320 | ---- | 0.30 | 12 | 14 | 9 | 1.5 |

| 400 | ---- | 0.23 | 9 | 10 | 8 | 1.3 |

| ---- | N4 | 0.20 | 8 | 8.8 | 4 | 1.2 |

| 500 | N3 | 0.10 | 4 | 4.4 | 2 | 0.8 |

| ---- | N2 | 0.05 | 2 | 2.2 | 1 | 0.5 |

| ---- | N1 | 0.025 | 1 | 1.1 | 1 | 0.3 |

Símbolos de rugosidad de la superficie: Ra vs Rz

Tanto Ra como Rz son medidas utilizadas para cuantificar la rugosidad de la superficie, pero difieren en sus significados y cálculos específicos.

Ra, o rugosidad superficial promedio, representa la distancia promedio entre los picos y valles en una superficie, así como la desviación de la línea media dentro de una longitud de muestreo específica. Proporciona un valor promedio de la rugosidad sobre el área medida.

Por otro lado, Rz, o la altura máxima promedio del perfil, mide la mayor diferencia entre el pico más alto y el valle más bajo dentro de un conjunto de cinco longitudes de muestreo. Indica la máxima variación de altura en la superficie.

Si bien Ra proporciona una medición promedio, es posible que no capture completamente las características superficiales específicas de una pieza probada. En algunos casos, las superficies procesadas con diferentes métodos pueden tener el mismo valor Ra. Para abordar esta limitación, a veces se utiliza Rz para eliminar errores y proporcionar una evaluación más completa de la rugosidad de la superficie.

Valor Ra para diferentes materiales en el mecanizado

Los requisitos de acabado superficial para diversos materiales en Mecanizado CNC Depende de factores como el proceso de mecanizado, Velocidad cortante, forma de la herramienta, profundidad de corte y más. A continuación se muestran algunos rangos típicos de metales comunes:

- Acero: Los valores de Ra para el acero pueden variar de 0,2 µm a 3 µm, dependiendo del proceso de mecanizado específico. Por ejemplo, el torneado suele dar como resultado valores Ra de entre 0,4 µm y 1 µm, mientras que el rectificado puede alcanzar valores Ra aún más bajos, de alrededor de 0,2 µm.

- Aluminio: El aluminio generalmente tiene valores Ra más bajos en comparación con el acero, que oscilan entre 0,1 µm y 1 µm. Los procesos de torneado y fresado suelen producir valores Ra entre 0,2 µm y 0,5 µm, mientras que el rectificado puede alcanzar valores Ra tan bajos como 0,1 µm.

- Cobre: Los valores de Ra para el cobre se encuentran dentro del rango de 0,1 µm a 1 µm. Los procesos de torneado y fresado suelen producir valores Ra entre 0,2 µm y 0,5 µm, mientras que el rectificado puede alcanzar valores Ra tan bajos como 0,1 µm.

- Titanio: El titanio tiende a tener valores Ra más altos en comparación con el acero, oscilando entre 0,5 µm y 4 µm. Los procesos de torneado y fresado generalmente dan como resultado valores Ra entre 0,8 µm y 1,5 µm, mientras que el rectificado puede alcanzar valores Ra tan bajos como 0,5 µm.

¿Cuándo utilizar el valor Rz?

El valor Rz debe usarse en las siguientes situaciones:

- Para superficies extremadamente rugosas o lisas, teniendo en cuenta las condiciones de trabajo y prueba, se recomienda utilizar Rz para obtener una evaluación más precisa de la rugosidad de la superficie.

- Cuando se trabaja con materiales blandos, se debe utilizar Rz en lugar de Ra. Esto se debe a que las mediciones de Ra, que implican el trazado de agujas, pueden rayar la superficie de materiales blandos y generar resultados inexactos.

- Si el área de medición es muy pequeña y tiene menos de 5 picos o valles de contorno interno dentro de la longitud de muestreo, se debe utilizar Rz para medir la rugosidad de la superficie.

- Cuando se trata de piezas que tienen resistencia a la fatiga requisitos, Rz es un parámetro adecuado a considerar para evaluar el acabado superficial.

Cómo medir la rugosidad de la superficie?

La rugosidad de la superficie se refiere a cuánto se desvía una superficie de su forma deseada. Por lo general, se mide utilizando una variedad de métodos.

Métodos de contacto: implican el uso de una sonda que hace contacto físico con la superficie para medir su rugosidad. El método de contacto más común es el método del lápiz, en el que se mueve un lápiz a través de la superficie y se mide y registra cualquier desviación.

Métodos sin contacto: se utiliza para medir la rugosidad de la superficie sin contacto físico. Estos métodos suelen implicar escanear la superficie utilizando técnicas como láseres o sistemas ópticos, y la rugosidad se determina en función de la luz reflejada o dispersada. El método óptico es un enfoque común sin contacto en el que se proyecta luz sobre la superficie y se mide la luz reflejada para evaluar la rugosidad.

Análisis de imagen: captura imágenes de la superficie utilizando una cámara o un microscopio y las analiza para medir la rugosidad de la superficie. Este método es particularmente útil para superficies que tienen detalles intrincados o características finas que no se pueden medir eficazmente con otros métodos.

Métodos en proceso: permite el monitoreo en tiempo real de la superficie durante el mecanizado u otros procesos, lo que permite a los operadores recibir comentarios valiosos. Estos métodos pueden ofrecer resultados más precisos en comparación con otras técnicas porque miden la superficie en condiciones que se parecen mucho a la aplicación real.

Técnicas de comparación: utilice muestras de rugosidad de la superficie que se crean utilizando el mismo equipo, proceso y material que la superficie que se está evaluando. Estas muestras se comparan visual y táctilmente con un estándar conocido de rugosidad de la superficie. Estos métodos se utilizan a menudo en aplicaciones no críticas, ya que el proceso se basa en un juicio subjetivo.

La importancia de la rugosidad de la superficie en la fabricación

En primer lugar, la rugosidad de la superficie es un elemento clave de la textura de la superficie y tiene un impacto significativo en la forma en que un objeto interactúa con su entorno. La presencia de irregularidades en una superficie puede crear puntos donde pueden ocurrir grietas o corrosión, afectando el rendimiento y la durabilidad de los componentes mecánicos.

En el campo de la tribología, las superficies rugosas tienden a experimentar mayor desgaste y mayor coeficientes de fricción en comparación con superficies lisas. Esto ayuda a los fabricantes a elegir materiales y acabados superficiales adecuados para diferentes aplicaciones, optimizando el rendimiento y la longevidad de sus productos.

Además, la rugosidad de la superficie también se puede manipular intencionalmente para lograr resultados específicos. Por ejemplo, en aplicaciones donde se desea adherencia, como pintura, recubrimiento en polvo, o enchapado, un cierto nivel de rugosidad puede ayudar a promover una mejor adhesión de los recubrimientos.

Para los fabricantes e ingenieros, mantener el control sobre la rugosidad de la superficie es crucial. Esto implica monitorear y medir la rugosidad de la superficie para garantizar que se encuentre dentro de los límites especificados. Al hacerlo, los fabricantes pueden lograr procesos de producción consistentes y confiables, lo que lleva a productos de alta calidad que cumplen con los requisitos de los clientes.

preguntas frecuentes

Conclusión

La calidad superficial deseada es un aspecto crucial de las piezas mecanizadas. El acabado superficial es el procedimiento específico implementado para lograr el nivel deseado de rugosidad superficial en una pieza fabricada. Es un factor crítico que influye en la funcionalidad, apariencia y longevidad del producto final, siendo influenciado por los procesos de fabricación empleados.

Entre los parámetros utilizados para especificar el acabado superficial, la rugosidad es el que se considera más específicamente. Un valor de rugosidad alto puede provocar una fricción elevada y un fallo prematuro de una pieza. Por lo tanto, es vital tener una comprensión integral del acabado y la rugosidad de la superficie, así como de sus variaciones.

Proveedor de soluciones de acabado de superficies de calidad personalizada: Runsom Precision

Cuando se trata del proceso de fabricación, tendemos a priorizar factores como la composición de una pieza, su resistencia, dimensiones y tolerancias. Sin embargo, la rugosidad de la superficie también es un factor crítico a tener en cuenta. Tener una superficie demasiado rugosa puede provocar un aumento de la fricción y un fallo prematuro de la pieza.

Lograr una rugosidad superficial precisa puede resultar desafiante y costoso. Aquí es donde un equipo de acabado profesional puede ayudar. En Precisión Runsom, proporcionamos soluciones de mecanizado integrales para satisfacer sus necesidades, ya sea que necesite precisión personalizada Servicios de mecanizado CNC o acabado superficial de alta calidad. Nuestra experiencia se extiende a diversos materiales como aluminio, titanio, acero inoxidable, latón y cobre, así como piezas de plástico, caucho, silicona y cerámica.

Para analizar los requisitos de su proyecto y determinar el proceso de mecanizado y el acabado superficial más adecuados para sus productos, solicite una cotización instantánea o contacta a nuestros expertos. Estamos aquí para ayudarle a lograr resultados óptimos para sus proyectos.

Otros artículos que te pueden interesar: