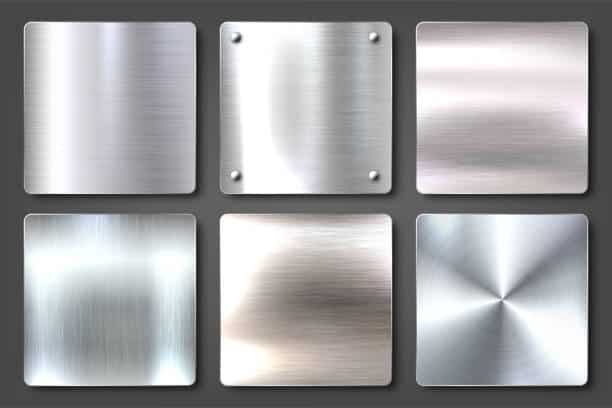

Los acabados de acero inoxidable brindan una multitud de ventajas, que implican el uso de procesos de fabricación para mejorar las características de la superficie del metal. Los acabados se aplican para lograr atributos excepcionales como durabilidad, resistencia a la corrosión, superficies reflectantes, suavidad o patrones de grano específicos, según los requisitos finales del uso final.

El acero inoxidable puede sufrir varios técnicas de acabado tales como tratamientos pulidos, cepillados, estampados, pulidos, coloreados o decorativos. Elegir un acabado apropiado para su aplicación específica es crucial. Garantiza acero inoxidable con una larga vida útil, excelente resistencia a la corrosión y bajas necesidades de mantenimiento. El correcto proceso de acabado asegura el comportamiento deseado del acero inoxidable.

Esta guía explora los acabados de acero inoxidable en cuatro tipos principales para su uso práctico y enumera los dos estándares más reconocidos: ES y ASTMy ofrece algunos consejos sobre las opciones de productos, la técnica adecuada y el uso que pueden ayudarlo.

Tipos de acabados superficiales de acero inoxidable

Aunque existen variaciones dentro de cada una de las opciones, las categorías más típicas de acabados de acero inoxidable son los acabados laminados, los acabados estampados, los acabados cepillados y pulidos y los acabados de colores.

Acabados de molino

Todos los productos de chapa de acero inoxidable cuentan con estos acabados como condición básica de suministro, ya sean laminado en frío o en caliente. Se emplean ampliamente en diversas aplicaciones y se utilizan como etapa inicial para el pulido mecánico y otros procesos de acabado. Para garantizar la mayor resistencia a la corrosión posible, la mayoría se someten a una limpieza con ácido (decapado) para eliminar las incrustaciones creadas durante los procesos de laminado en caliente y recocido, excepto en el caso de un acabado recocido brillante.

Final n° 1

Para lograr acabados N° 1 en acero inoxidable, el material debe someterse a laminación en caliente hasta alcanzar el espesor deseado. Estos acabados generalmente parecen oscuros y variados, y muestran la textura superficial más áspera y menos uniforme entre todos los acabados de acero inoxidable. Por lo tanto, son los más apropiados para aplicaciones en las que la estética tiene la prioridad más baja y, con frecuencia, les sigue el decapado para mejorar su resistencia a la corrosión.

Sin embargo, los acabados n.° 1 tienen una gran desventaja, ya que no poseen una superficie reflectante, lo que los hace inadecuados para aplicaciones que requieren brillo, apariencia y textura.

Acabado n.º 2B

Para lograr un acabado No. 2B en acero inoxidable, el material se pasa por rodillos o troqueles especiales durante un proceso conocido como laminado en frío. Este método de laminación en frío produce una superficie que es más suave y menos picada en apariencia. Luego, el acero inoxidable ablandado se somete a una solución ácida para eliminar cualquier acumulación de óxido o incrustaciones. Finalmente, al acero se le da una pasada final en rodillos pulidos para fortalecer su suavidad general.

En comparación con otras opciones, los acabados mate n.° 2B ofrecen una solución más asequible en el acabado de acero inoxidable. Por lo general, se utilizan en utensilios de cocina, tanques pequeños y equipos farmacéuticos como acabado laminado en frío de uso general.

Nº 2D Acabado

Un acabado No. 2D se logra a través de un proceso similar al de un acabado No. 2B, que incluye laminación en frío, recocido y decapado. Sin embargo, este acabado posee una calidad más apagada y mate. Es particularmente adecuado para fines de embutición profunda y se puede encontrar en una variedad de productos, como componentes de escape de automóviles, equipos químicos y hardware.

Acabado recocido brillante (BA)

Para lograr un acabado recocido brillante, el acero inoxidable primero se lamina en frío y luego se recoce en un ambiente controlado y libre de oxígeno para evitar cualquier escala durante el proceso de recocido. Dado que se forma una fina película de óxido durante el recocido, no es necesario decapar el acabado con ácido. Este tipo de acabado se utiliza generalmente en utensilios de cocina, electrodomésticos e instrumentos quirúrgicos.

Acabado TR

Un acabado TR (Temper Rolled) se logra mediante el laminado en frío de una superficie recocida para mejorar las propiedades mecánicas, lo que da como resultado apariencias variables según la aleación y el grado de trabajo en frío aplicado. Los ejemplos de tales acabados incluyen un cuarto de dureza, media dureza y dureza completa. El efecto final de la superficie de acero inoxidable es suave y reflectante.

Finalización 2T

El acabado superficial 2Q está designado por EN para acero inoxidable y es similar al acabado TR porque implica laminación en frío y posterior endurecimiento. Sin embargo, a diferencia del acabado TR, el acabado 2Q se endurece y templa en un entorno protector o se desincrusta después del tratamiento térmico. Esta opción de acabado superficial está diseñada para su uso en aceros martensíticos, que son el único tipo de acero que responde a estos tratamientos.

Este acabado suele tener una superficie lisa sin descamación, lo que lo hace ideal para su uso en las industrias médica y automotriz como opción de acabado de superficies.

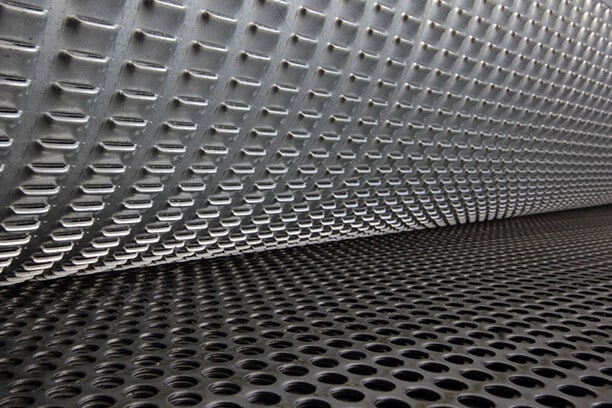

Acabado estampado

Para crear acabados de acero inoxidable estampados, se utilizan rollos estampados para prensar o enrollar. Esta técnica da como resultado una hoja que se refuerza de manera efectiva, lo que permite el uso de un revestimiento de calibre más delgado, lo que genera ahorros potenciales en costos y peso reducido. Además, el patrón se puede aplicar en uno o ambos lados para lograr acero inoxidable con patrón de doble cara.

La siguiente tabla describe algunos de los acabados estampados en las normas EN y sus correspondientes equivalentes ASTM junto con sus características.

| ES Designación | Equivalente ASTM | Tipo de Acabado | Características |

| 2F | Nº 2D | Acabado estampado | Laminado en frío, recocido brillante o recocido y decapado; Una superficie mate no reflectante uniforme. |

| 1M | Ninguno | Acabado estampado | El diseño se determinará de común acuerdo; Un lado del plato es plano; Las placas están destinadas a ser utilizadas en suelos. |

| 2M | Ninguno | Acabado estampado | El diseño se determinará de común acuerdo; Un lado del plato es plano; La textura fina se utiliza principalmente con fines arquitectónicos. |

| 2W | Ninguno | Acabado estampado | El diseño se determinará de común acuerdo; La placa presenta una textura corrugada en ambos lados, lo que brinda resistencia adicional y/o atractivo estético. |

Acabados cepillados y pulidos mecánicamente

Nº 3 Terminar

El acabado de superficie No. 3 es una designación de ASTM que corresponde al acabado 1G-2G en las normas EN, logrado a través de un proceso de esmerilado. El 1G implica un punto de inicio de laminación en caliente, mientras que el 2G indica un inicio de laminación en frío.

La rugosidad de la superficie de hasta 1 micrómetro es típica en el acabado superficial No. 3, lo que da como resultado una superficie con baja reflectividad. Este tipo de acabado es comúnmente utilizado para equipos de cocina, piezas en plantas procesadoras de alimentos, etc.

Nº 4 Terminar

Un acabado No. 4 brinda una calidad de superficie refinada que se crea procesando el acero inoxidable con correas de pulido y cepillos. Este proceso da como resultado una superficie ligeramente reflectante con una direccionalidad uniforme. La aspereza máxima del acabado depende del grado del cepillo utilizado y de la calidad de la banda de pulido utilizada.

El acabado No. 4 es reconocido por su apariencia única, mostrando un color apagado y la presencia de líneas muy finas. Este acabado es ideal para fines decorativos que no requieran altos niveles de reflectividad. La principal desventaja de este tipo de acabado de acero inoxidable es su capacidad reducida para resistir la corrosión.

Nº 6 Terminar

Para lograr un acabado No. 6, un acabado No. 4 se trata con cepillado Tampico. Esto da como resultado una apariencia de color blanco plateado opaco que tiene menos reflectividad que un acabado No. 4.

Este acabado tiene una excelente resistencia a la corrosión y se puede modificar para cumplir con los requisitos específicos de resistencia a la corrosión para aplicaciones arquitectónicas marinas y externas. Aunque se usó comúnmente en componentes arquitectónicos de acero inoxidable hasta la década de 1980, hoy en día no se usa con tanta frecuencia.

Nº 7 Terminar

Un acabado n.° 7 es un acabado pulido que se logra al pulir una superficie finamente esmerilada, que tiene una apariencia muy brillante y al mismo tiempo muestra líneas de grano visibles en el material. Este acabado es extremadamente reflectante, casi como un espejo, y se usa a menudo para cubiertas de columnas, adornos y paneles de pared.

Nº 8 Terminar

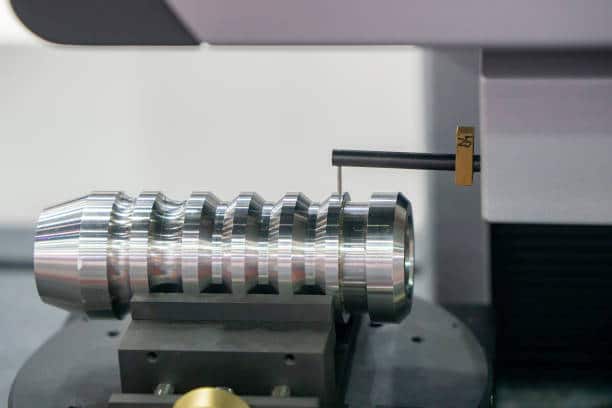

El acabado No. 8 se logra mediante el uso de una serie de abrasivos cada vez más finos para tratar mecánicamente la superficie. Alternativamente, un procedimiento de laminación especial que imita la abrasión mecánica también puede producir el efecto deseado. En esta etapa, es crucial eliminar los rayones profundos porque cualquier defecto en la superficie será fácilmente visible en el producto terminado. El paso final consiste en pulir la superficie durante un período de 5 a 10 minutos para producir un acabado similar a un espejo altamente reflectante.

El acabado de espejo No. 8 ofrece la ventaja de mejorar la resistencia a la corrosión del material. El proceso de pulido suaviza las grietas donde las partículas corrosivas pueden asentarse.

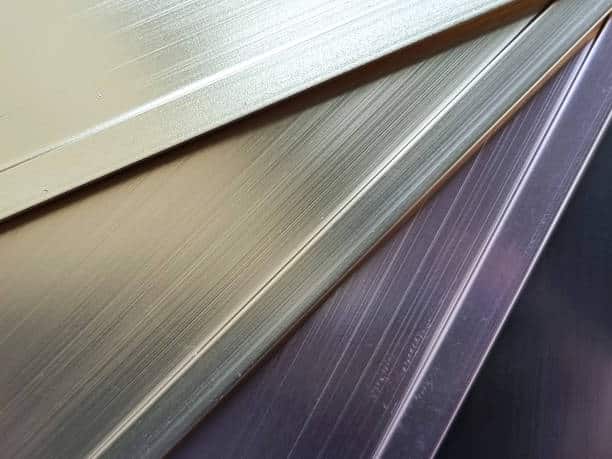

Acabados de color para SS

Utilizando las cualidades de la capa de cromo inerte presente en la superficie del acero inoxidable, estos acabados confieren resistencia a la corrosión al material.

Además, la capa de cromo puede colorearse fácilmente mediante procesos químicos y posteriormente endurecerse mediante electrólisis, creando un tipo de acabado conocido como acabados coloreados electrolíticamente.

Cuando se requiera para una aplicación específica, estos acabados de acero inoxidable también se pueden modelar.

Acabado 2L

El 2L es el acabado superficial más frecuente y es la designación para todos los acabados superficiales de color en acero inoxidable. Hay una amplia gama de colores disponibles.

Por lo general, estos acabados se utilizan con fines decorativos u ornamentales, mientras que ocasionalmente el acabado de color se implementa para combinar con otros materiales en diseños intrincados.

Acabados SS personalizados

Los acabados de superficies metálicas personalizados ofrecen características específicas que no se pueden lograr con los acabados estándar. Estos acabados se personalizan para su aplicación única y varían significativamente según sus diseños específicos.

Por ejemplo, es posible combinar dos o más acabados superficiales para lograr propiedades estéticas o funcionales únicas.

En consecuencia, puede tener acero inoxidable con patrones en relieve o grabados, así como patrones no direccionales.

Este cuadro concluye las principales características de los diferentes tipos de acabado superficial para acero inoxidable.

| Tipo de Acabado | Designación ASTM | Características |

|---|---|---|

| Acabado de molino | Nº 1 | Laminados en caliente, recocidos y pasivados. |

| Nº 2B | Laminado en frío, recocido, decapado y pasivado, y luego pasado por rodillos altamente pulidos. | |

| Nº 2D | Laminado en frío, recocido, decapado y pasivado. | |

| TR | Trabajo de endurecimiento y trabajo en frío para una mayor resistencia, una superficie brillante. | |

| licenciado en Letras | Laminado en frío, recocido brillante y skin-pass, una superficie lisa, brillante y reflectante. | |

| Acabado cepillado y pulido. | Numero 3 | El suelo, el grado de grano o la rugosidad de la superficie se pueden personalizar, una textura unidireccional y falta de alta reflectividad. |

| No. 4 | Un acabado cepillado o pulido opaco; el grado de cepillado, la correa de pulido o la rugosidad de la superficie se pueden personalizar. Tiene una textura unidireccional y carece de alta reflectividad. | |

| Nº 6 | Se necesita un acabado pulido satinado y requisitos específicos adicionales para un acabado tipo J para garantizar una alta resistencia a la corrosión en aplicaciones arquitectónicas marinas y externas. | |

| Nº 7-8 | Un verdadero acabado de espejo; el proceso o la rugosidad de la superficie se pueden personalizar. Tiene un acabado no direccional y es altamente reflectante con una excelente claridad de imagen. |

Equivalentes EN y ASTM para acabado SS

Aquí, resumimos las designaciones de acabado superficial en la norma EN y su norma ASTM correspondiente en un formato de tabla.

| ES Designación | Equivalente ASTM | Tipo de Acabado |

|---|---|---|

| 1D | Nº 1 | Acabados de molino |

| 2B | Nº 2B | |

| 2D | Nº 2D | |

| 2H | TR | |

| 2R | licenciado en Letras | |

| 2T | Ninguno | |

| 2F | Nº 2D | Acabados Estampados |

| 1M | Ninguno | |

| 2M | Ninguno | |

| 2W | Ninguno | |

| 1G-2G | Numero 3 | Acabados Cepillados y Pulidos |

| 1J-2J | No. 4 | |

| 1K-2K | Nº 6 | |

| 1P-2P | Nº 7-8 | |

| 2L | Ninguno | Acabados de color |

Consejos para el acabado de acero inoxidable

Antes de comenzar a rectificar y acabar el acero inoxidable, es fundamental recibir la formación necesaria y estar familiarizado con la forma en que reacciona el acero inoxidable. Además de seleccionar un producto adecuado para su aplicación y el acabado deseado, es fundamental adherirse a las técnicas adecuadas, la selección del producto y el uso. Aquí hay algunos consejos útiles:

1. Opciones abrasivas basadas en requisitos de acabado

Hay varios acabados comunes disponibles para el acero inoxidable, incluido el no direccional, el acabado n.º 4 y el pulido espejo. Al seleccionar un abrasivo, es necesario considerar los requisitos de acabado visual o promedio de rugosidad (Ra). Para un desbaste basto, es adecuado un disco de láminas de grano 36 o 40.

Sin embargo, si se requiere un pulido de espejo, se necesitan compuestos abrasivos y pulidores de mayor grano o ruedas de fibra para lograr el acabado visual deseado. Un abrasivo diseñado específicamente para acero inoxidable será más efectivo, ya que corta más rápido, dura más y disipa mejor el calor en comparación con uno hecho para acero al carbono.

2. Evite la contaminación cruzada en SS

El mero hecho de estar etiquetado para su uso con acero al carbono o acero inoxidable no garantiza que un producto esté libre de contaminantes. Un producto que se considera libre de contaminantes debe contener menos de 0.1% de hierro, azufre y cloro, ya que estos elementos pueden provocar oxidación.

Los productos Inox están libres de contaminantes. Si necesita un producto libre de contaminantes o no, depende de lo que necesite para su aplicación. Es vital evitar usar la misma herramienta en acero inoxidable después de usarla en acero al carbono para evitar la introducción de contaminantes. Los productos abrasivos codificados por colores pueden ayudar a distinguir entre herramientas y evitar el uso erróneo de la herramienta incorrecta.

3. Comience con el acabado deseado en el material principal

Para ahorrar tiempo y dinero, muchas operaciones comienzan con un material base que ya ha sido prefabricado según las especificaciones deseadas. Es una práctica común tener un hoja de metal pieza base terminada con una máquina con un acabado direccional No. 4 o pulido espejo antes de la operación de soldadura. Esto reduce la cantidad de acabado manual requerido después de soldar las piezas.

4. Evite aplicar una presión excesiva

Los productos abrasivos generan calor durante su uso, lo que puede dañar más fácilmente el acero inoxidable en comparación con el acero al carbono. Reducir la presión y dejar que el disco o cepillo abrasivo haga el trabajo previsto es una forma eficaz de minimizar el calor durante el esmerilado o el acabado.

5. Use un patrón uniforme y consistente

Es vital mantener un patrón consistente y uniforme cuando se esmerila o acaba el acero inoxidable. Pasar una cantidad prolongada de tiempo en una sola área puede provocar una acumulación de calor, lo que puede provocar daños en el metal base y tiempo adicional dedicado al reprocesamiento.

6. Proceso de acabado del documento SS

La creación de un proceso paso a paso para el acabado del acero inoxidable es fundamental para garantizar resultados uniformes. La documentación puede eliminar las conjeturas y minimizar la repetición del trabajo, lo que es especialmente crucial cuando se necesitan acabados específicos y deben medirse cada vez, por ejemplo, en aplicaciones médicas o de procesamiento de alimentos. Los procesos documentados deben detallar los abrasivos específicos utilizados, su grano y los pasos correspondientes involucrados.

Su proveedor de soluciones de acabado de piezas: Runsom Precision

A Precisión de rescate, trabajamos con los más utilizados grados de acero inoxidable y proporcionar acabados óptimos en varios formatos de acero inoxidable. Nuestros excepcionales servicios de acabado de piezas se extienden a superficies plásticas, compuestas y metálicas, y nuestras instalaciones están equipadas con máquinas e infraestructura de primer nivel para transformar su prototipo o pieza imaginada en realidad. Solicite una cotización instantánea hoy para comenzar con sus proyectos de acabado de metales.

Otros artículos que te pueden interesar: