Mecanizado CNC es un proceso de fabricación por sustracción. Implica la eliminación gradual de material de una pieza de trabajo sólida para crear el resultado tridimensional deseado. El procedimientos sustractivos utilizados en el mecanizado CNC incluyen fresado, torneado, mandrinado, ranurado y taladrado. Estas operaciones son útiles para altas tasas de eliminación de material y también pueden lograr una calidad superficial relativamente buena.

Sin embargo, lograr ambos resultados en un solo paso no es factible. Como resultado, el mecanizado suele ocurrir en dos fases con diferentes parámetros de proceso, desbaste y acabado. Aquí, nos centraremos en estos dos procesos en términos de sus funciones, diferencias clave y factores que deben tenerse en cuenta en el proceso de fabricación.

¿Por qué utilizar el desbaste en el mecanizado?

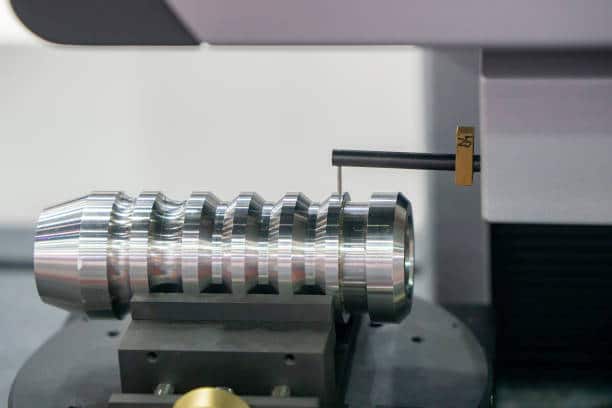

El desbaste en el mecanizado es el proceso de eliminar grandes cantidades de material de una pieza de trabajo en preparación para el semiacabado y operaciones de acabado. Implica el uso de grandes tasa de alimentación y profundidad de corte para eliminar el exceso de material de la manera más rápida y eficiente posible, a menudo dejando un poco áspero acabado de la superficie.

El propósito del desbaste es eliminar tanto material como sea necesario para acercar la pieza de trabajo a su forma final, al mismo tiempo que se minimiza la cantidad de tiempo y energía necesarios para hacerlo. Por lo general, es la primera etapa en el proceso de mecanizado CNC y permite operaciones de acabado más precisas y eficientes más adelante en el proceso de mecanizado.

Beneficios del desbaste

El desbaste en el mecanizado reduce el tiempo y los costos de producción, prolonga la vida útil de la herramienta y detecta fácilmente los defectos de los espacios en blanco, lo que lo convierte en una parte esencial del proceso de fabricación.

- Ahorrar tiempo: El desbaste es una eliminación rápida de grandes cantidades de material, lo que reduce el tiempo necesario para el mecanizado. Esto significa que el proceso de mecanizado se puede completar más rápidamente y las piezas se pueden producir a un ritmo más rápido.

- Ahorro de costos: Puede ayudar a ahorrar dinero al completar el proceso de desbaste en una sola configuración, lo que elimina la necesidad de configuraciones adicionales en la máquina de acabado.

- Ahorro de materiales: El mecanizado de desbaste reduce el volumen de material necesario para extraer en el nivel de acabado hasta en 50%. Esta es una cantidad impresionante de material que se ahorra, lo que reduce el costo total y el peso del envío.

- Vida extendida de la herramienta: Al eliminar una gran cantidad de material en la etapa de desbaste, se minimiza el desgaste de la herramienta de corte. Esto conduce a cambios de herramientas menos frecuentes y menos gastos relacionados con las herramientas.

- Identificación de defectos en blanco fácilmente: Si el operador de una máquina envía una pieza de trabajo que ha sido mecanizada en bruto al proceso de acabado, cualquier defecto, como agujeros de aire o agujeros de arena presentes en el producto, será rápidamente visible y reconocible para los operadores. Los defectos o grietas son más evidentes una vez que se ha eliminado el material de una parte particular del componente.

¿Por qué utilizar el acabado en el mecanizado?

El acabado en el mecanizado se refiere al proceso de dar el acabado superficial final y precisión dimensional a una pieza o componente mecanizado. Es un método crucial para mejorar las propiedades mecánicas del producto final, como el rendimiento, la función, la durabilidad, la conductividad eléctrica, la suavidad, la resistencia a la corrosión y al desgaste, y la apariencia.

El acabado implica el uso de varias herramientas y múltiples técnicas para eliminar cualquier material restante y mejorar el acabado superficial de la pieza. En función de las características deseadas de las piezas ya fabricadas, se emplea un proceso de acabado específico o una combinación de ellos para mejorar o agregar sus propiedades, que incluyen recubrimiento en polvolimpieza con chorro de arena, pintura, pulido, molienda, galvanoplastia, voladura de cuentas, anodizado, etc

El acabado generalmente se lleva a cabo después de las operaciones de desbaste en piezas de trabajo en proyectos de fabricación CNC y se utiliza para lograr las dimensiones finales en términos de planitud, espesor, rugosidad, tolerancias y acabado superficial al eliminar cualquier exceso de material necesario y completar el componente fabricado.

Beneficios del acabado

El acabado de una pieza o componente mecanizado es importante por varias razones, entre ellas:

- Estética: Una pieza o componente bien terminado puede mejorar la apariencia general de un producto terminado, lo que puede ser importante para los productos que los clientes ven o usan.

- Funcionalidad mejorada: Un acabado liso y pulido puede reducir la fricción entre las piezas móviles, lo que puede ayudar a reducir el desgaste y mejorar la funcionalidad general.

- Resistencia a la corrosión: Una superficie con un acabado adecuado puede ayudar a proteger contra la corrosión al crear una barrera entre la superficie metálica y el medio ambiente.

- Precisión: Un acabado de alta calidad puede ayudar a mejorar la precisión y exactitud de una pieza o componente mecanizado, lo que puede ser importante para aplicaciones donde las tolerancias son estrechas o donde la precisión es fundamental.

- Facilidad de limpieza: Una superficie lisa y pulida puede ser más fácil de limpiar y mantener que una superficie áspera o irregular, lo que puede ser importante para las piezas y componentes que deben mantenerse limpios para un rendimiento óptimo.

Diferencia entre desbaste y acabado en el mecanizado

1. Efectos esperados

El corte áspero se realiza para eliminar rápidamente la mayor parte del material sobrante, mientras que el corte de acabado se realiza para lograr un acabado superficial suave y preciso con tolerancias estrictas.

2. Herramientas de corte

Las herramientas de corte de desbaste suelen estar diseñadas para ser muy fuertes y duraderas, con un paso grueso y una gran capacidad de flauta. Los cortadores de acabado, por otro lado, requieren una capacidad de flauta más pequeña y un paso más fino, lo que les permite eliminar el material más lentamente y con mayor precisión.

3. Tasa de remoción de material

La tasa de eliminación de material durante el acabado suele ser mucho más lenta que durante el desbaste, ya que la prioridad es la precisión en lugar de la velocidad.

4. Tasa de avance y husillo

Durante el desbaste, se utiliza una velocidad de avance más alta y una velocidad de husillo más baja para eliminar material rápidamente. Por el contrario, el acabado utiliza una velocidad de avance más baja pero una velocidad de husillo más alta para garantizar precisión y exactitud al crear el acabado superficial final.

5. Profundidad de corte

Se toma una gran profundidad de corte durante el desbaste, lo que significa que se elimina más material en una sola pasada, mientras que el acabado implica tomar una menor profundidad de corte, que suele ser la pasada final antes de completar la operación de mecanizado.

6. Acabado superficial

El desbaste elimina rápidamente el exceso de material con cortes pesados, lo que da como resultado un acabado de superficie relativamente rugoso, a menudo con marcas de herramientas visibles, mientras que el acabado implica cortes suaves y ligeros para dejar una superficie con un acabado suave e impecable.

7. Precisión

En el mecanizado de desbaste se emplea una herramienta o cortador de desbaste con filos de corte grandes y altas velocidades, lo que facilita dejar un acabado superficial deficiente. Pero con el uso de cortes poco profundos y velocidades de avance pequeñas en el mecanizado de acabado, logra refinar el acabado superficial de una pieza o componente con mayor precisión dimensional y una tolerancia más estrecha.

8. Secuencia de mecanizado

En el proceso de mecanizado CNC, el desbaste y el acabado generalmente se realizan en secuencia para crear una pieza final. Por lo general, la operación de desbaste se realiza antes del proceso de acabado.

Tabla de comparación de sus diferencias clave

| Características | Primer corte | Corte de acabado |

| Objetivo | Para eliminar la mayor parte del exceso de material de la pieza de trabajo rápidamente | Para lograr un acabado superficial suave y preciso con tolerancias estrictas |

| Tipo de cortador | Plaquitas de rastrillo negativo | Plaquitas con desprendimiento positivo |

| Velocidad de avance | Alto | Bajo |

| Profundidad del corte | Alto | Bajo |

| Carga de viruta en el cortador | Alto | Bajo |

| Tasa de eliminación de material | Alto | Bajo |

| Acabado de superficie | Pobre | Bueno |

| Precisión y tolerancia | Bajo | Alto |

| Eficiencia de producción | Alto | Bajo |

Consideraciones para el mecanizado de desbaste

El mecanizado de desbaste puede ayudar a crear rápidamente la forma básica de una pieza de trabajo para el mecanizado posterior, pero hay factores importantes a tener en cuenta:

1. Parámetros de corte

La velocidad de corte, el avance y la profundidad de corte son parámetros importantes a tener en cuenta para el desbaste. Estos parámetros pueden afectar la vida útil y el rendimiento de la herramienta de corte. Para lograr la eficiencia operativa en el desbaste, es necesario elegir y ajustar cuidadosamente los parámetros tanto para la pieza de trabajo como para la herramienta de corte.

2. Material a mecanizar

Diferentes materiales tienen diferentes propiedades y se comportan de manera diferente durante el mecanizado. La velocidad de corte, el avance y la profundidad de corte seleccionados dependerán del tipo de material que se esté mecanizando.

3. Herramienta de corte

La selección de la herramienta de corte es importante porque las diferentes herramientas tienen diferentes geometrías y están diseñadas para trabajar con materiales específicos.

4. Tipo de máquina herramienta y software

Es crucial asegurarse de que el equipo utilizado tenga la potencia, la eficiencia y la rigidez suficientes para manejar los rigurosos movimientos de la herramienta involucrados en el desbaste. El equipo manual no es apropiado para realizar el desbaste, e incluso el software que está programado para fresado 3D complicado podría no mantener un corte consistente en piezas de trabajo con esquinas estrechas. Por ello, es fundamental elegir cuidadosamente tanto las máquinas herramienta como el software que sean capaces de adaptarse a las operaciones de desbaste.

5. Lubricación y refrigeración

El uso de tasas de alimentación más altas durante el desbaste conduce a una mayor retroalimentación, lo que resulta en una resistencia de corte significativa y la creación de una cantidad considerable de calor. Por lo tanto, la lubricación y el enfriamiento adecuados pueden ayudar a reducir la generación de calor y extender la vida útil de la herramienta, lo que resulta en un mejor rendimiento y costos más bajos.

Consideraciones para el mecanizado de acabado

El acabado es una parte crítica del proceso de fabricación. A continuación se presentan las consideraciones clave a tener en cuenta antes de iniciarlo:

1. Calidad de acabado deseada

Es importante tener en cuenta que agregar acabados a las piezas fabricadas puede tener un impacto en su GD&T y aspectos dimensionales. Por ejemplo, la aplicación de recubrimiento en polvo a componentes metálicos puede resultar en un aumento en el espesor de su superficie. Por lo tanto, es crucial analizar los factores de antemano para garantizar que la exactitud y la precisión del mecanizado no se vean comprometidas al agregar acabados.

2. Aplicación de la pieza

Para elegir la operación de acabado adecuada, es fundamental tener en cuenta la aplicación de una pieza y las posibles condiciones a las que estará sujeta. Cuando se trata de piezas ocultas utilizadas en vehículos, por ejemplo, el proceso de acabado se centrará más en mejorar la durabilidad que la estética.

3. Costes de mecanizado

Además de los factores mencionados anteriormente, también es importante considerar los gastos totales relacionados con su proyecto de acabado. Los acabados premium generalmente requieren materiales, herramientas y técnicas complejas superiores. Como resultado, es fundamental evaluar todas estas variables de costo junto con su proyecto de fabricación antes de elegir un enfoque de acabado.

Conclusión

Elegir y ejecutar el proceso de mecanizado adecuado en cada fase del mecanizado CNC es fundamental para la realización del proyecto. Por lo tanto, comprender el concepto operativo de desbaste y acabado sigue siendo esencial para lograr componentes precisos con una textura excelente.

Trabaje con Runsom para resolver perfectamente sus problemas de mecanizado

Runsom proporciona expertos Servicios de mecanizado CNC para cumplir con todos sus requisitos de mecanizado, desde el desbaste inicial hasta el acabado final. Nuestro equipo está compuesto por maquinistas experimentados y equipos modernos capaces de cumplir con sus especificaciones de diseño precisas. Garantizamos piezas mecanizadas rentables, exactas y excelentemente acabadas con alta precisión dimensional y exactitud independientemente de la cantidad requerida. Solicite una cotización instantánea o Póngase en contacto con nosotros ¡Este Dia!

Otros artículos que te pueden interesar: