los Mecanizado CNC El proceso implica la utilización de software informático para programar el movimiento de equipos y herramientas de producción. Este método se emplea comúnmente para operar maquinaria compleja como fresadoras, tornos, enrutadores CNC y rectificadoras. Con el mecanizado CNC, es posible completar tareas de corte tridimensionales utilizando un único conjunto de instrucciones.

Actualmente existen en el mercado varios tipos de máquinas CNC, cada una de las cuales se diferencia en su modo de funcionamiento, herramienta de corte, materiales y número de ejes que pueden cortar simultáneamente. Este artículo tiene como objetivo ofrecer orientación sobre los diferentes tipos de máquinas CNC disponibles en función de diferentes clasificaciones y explicar cómo seleccionar la máquina CNC más adecuada para sus necesidades.

13 tipos de máquinas CNC según la función

Las máquinas CNC se pueden clasificar de varias formas, una de las cuales se basa en su diseño y función. En esta sección, con base en esta clasificación, exploraremos diferentes tipos de máquinas CNC, sus respectivos usos y las limitaciones de cada tipo.

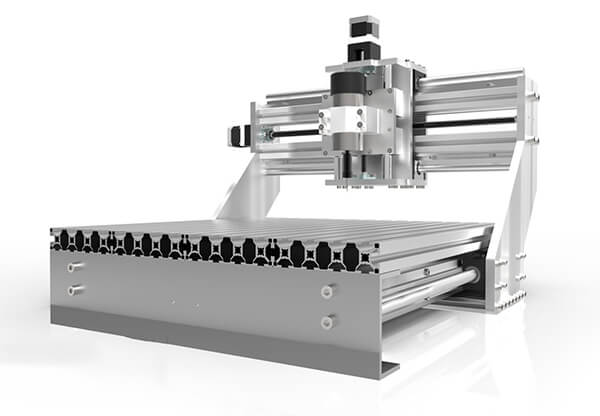

1. Enrutador CNC

Un enrutador CNC es una máquina que comparte similitudes con una fresadora CNC. Sin embargo, normalmente se utiliza para mecanizar materiales más blandos y puede tener una precisión ligeramente menor en comparación con las fresadoras CNC.

Un enrutador CNC típico consta de componentes como una base mecánica, fuente de alimentación, huso, controladores paso a paso, motores paso a pasoy controladores. En comparación con los métodos de mecanizado tradicionales, las enrutadores CNC ofrecen ventajas como mayor productividad, mayor precisión y menor desperdicio de material, lo que permite una producción más rápida de productos.

Al igual que las fresadoras CNC, las enrutadores CNC están disponibles en varias configuraciones de ejes, que van de tres a seis ejes. Las fresadoras CNC de nivel básico suelen utilizar un sistema de 3 ejes para tallar piezas de trabajo en las formas deseadas. Además, se puede comprar por separado un accesorio de herramienta giratoria (4 ejes) para procesar piezas de trabajo curvas.

Los enrutadores CNC destacan por utilizar control numérico por computadora para enrutar trayectorias de husillos y máquinas herramienta, lo que permite dar forma y diseño a diversos materiales como aluminio, acero, plástico, madera, composites y espuma, para lograr el diseño y la forma final deseados.

Aplicaciones

Las enrutadores CNC son máquinas muy versátiles adecuadas para cortar formas intrincadas, ampliamente utilizadas para diversas aplicaciones, que incluyen:

- muebles de madera tallada

- Molduras

- Decoraciones interiores y exteriores.

- Tallas de puertas

- Señalización

- Instrumentos musicales

Limitaciones

Sin embargo, es importante tener en cuenta ciertas limitaciones de las fresadoras CNC, como por ejemplo:

- Altos niveles de ruido: debido a la presencia de componentes como husillos, sistemas de extracción y sistemas de vacío, las enrutadores CNC pueden generar un ruido significativo durante el funcionamiento.

- Polvo residual: trabajar con enrutadores CNC a menudo resulta en la producción de una cantidad considerable de polvo de madera o metal, lo que genera posibles desafíos relacionados con el polvo en el entorno de trabajo.

Costo

En cuanto al coste de las fresadoras CNC, sus precios iniciales suelen oscilar entre $3.000 y $100.000. Las tarifas por hora para el trabajo de enrutamiento CNC son similares a las de las fresadoras CNC.

2. Taladradora CNC

taladradoras CNC son máquinas perforadoras automatizadas con la capacidad de realizar agujeros precisos e intrincados en piezas de trabajo. Están equipados con brocas giratorias mecánicas que penetran radialmente en la pieza de trabajo para crear agujeros cilíndricos. El diseño de la broca permite que el material de desecho, conocido como virutas, se desprenda de la pieza de trabajo. Hay varios tipos de brocas disponibles para diferentes aplicaciones, incluidos taladros de tornillo, taladros de penetración, taladros de punteado y escariadores de mandril.

Una máquina perforadora CNC controla automáticamente parámetros como eje de velocidad, tasa de alimentación, velocidad de penetración y profundidad de corte, según las instrucciones proporcionadas por el programador CNC. Estas máquinas pueden procesar materiales a velocidades mucho más altas en comparación con las técnicas tradicionales de perforación manual. Estas máquinas están equipadas con tecnologías inteligentes de posicionamiento y cambio de herramientas, que contribuyen a aumentar su productividad.

Aplicaciones

Las taladradoras CNC encuentran aplicaciones en diversas industrias, que incluyen:

- Fabricación de automóviles

- Construcción naval

- Astronáutica

- Maquinaria de ingenieria

- fabricación de moldes

- carpintería y fabricación de muebles

Limitaciones

Las taladradoras CNC tienen ciertas limitaciones a considerar:

Dimensiones del agujero: La perforación CNC tiene limitaciones en cuanto a las dimensiones de los agujeros que puede crear. Puede que no sea adecuado para crear agujeros grandes o profundos. Además, los diferentes diámetros de orificio requieren brocas de tamaños específicos.

Costo

El coste medio de las taladradoras CNC es de aproximadamente $25.000.

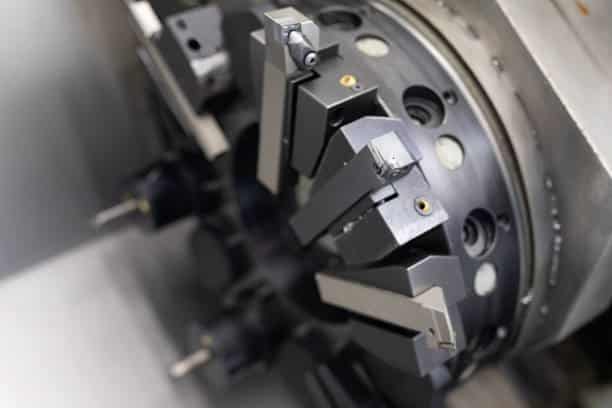

3. Torno CNC

Las máquinas de torno CNC utilizan un solo punto. herramientas de corte para eliminar material de una pieza de trabajo giratoria y darle forma según las especificaciones deseadas. En comparación con los tornos manuales, los tornos CNC ofrecen mayor velocidad y precisión en la fabricación de productos terminados.

Estas máquinas son adecuadas para una variedad de procesos, incluidos corte, taladrado, torneado, lijado, refrentado, moleteado y más. En el torneado CNC, una herramienta no giratoria se mueve linealmente a lo largo de una pieza de trabajo giratoria para crear una trayectoria de corte helicoidal o en espiral. Diferentes tipos de Tornos CNC disponibles en el mercado incluyen tornos de torreta, tornos de motor y tornos especializados diseñados para fines específicos.

Aplicaciones

Los tornos CNC tienen una amplia gama de aplicaciones en diversas industrias manufactureras. Algunos ejemplos comunes incluyen:

- Árboles de levas

- Partes de automóvil

- cañones de armas

- Cigüeñales

- Bates de beisbol

- Instrumentos musicales

- Mesas de comedor

- Patas de muebles

Limitaciones

Los tornos CNC tienen ciertas limitaciones a considerar, como por ejemplo:

Naturaleza simétrica: estas máquinas suelen ser adecuadas para crear componentes simétricos y pueden no ser adecuadas para producir formas asimétricas personalizadas.

Costo

El costo inicial de los tornos CNC puede comenzar en alrededor de $15,000, y los precios aumentan según las especificaciones de la máquina. La tarifa por hora por utilizar un torno CNC suele comenzar en alrededor de $40 por hora.

4. Fresadora CNC

Fresadoras CNC Utilice herramientas de corte multipunto giratorias de alta velocidad para eliminar con precisión material de una pieza de trabajo que normalmente se mantiene en su lugar para crear las formas deseadas.

Las fresadoras CNC están equipadas con una amplia gama de herramientas de corte, cada una de las cuales tiene un propósito específico. Ejemplos comunes de herramientas de corte utilizadas en el fresado CNC incluyen taladros, fresas frontales, molinos de extremo, escariadoresy grifos. Estas máquinas están disponibles en ambos configuraciones verticales y horizontales, ya que las herramientas de fresado pueden orientarse vertical u horizontalmente.

Aplicaciones

Las fresadoras CNC tienen diversas aplicaciones y pueden usarse en diversas industrias para tareas como:

- Hacer un gabinete

- producción de muebles

- Modelado de prototipos

- Producción de carteles

- fabricacion de instrumentos musicales

Limitaciones

Si bien el fresado CNC es una tecnología muy eficaz que permite el mecanizado de precisión a alta velocidad, existen algunas limitaciones que se deben tener en cuenta, entre ellas:

- Limitación de tamaño: Cada fresadora CNC tiene una capacidad máxima para mecanizar el tamaño de la pieza, que depende de la distancia de recorrido de la herramienta y del tamaño de la carcasa de la máquina.

- Habilidad del operador: Se requieren operadores capacitados para operar las fresadoras CNC con precisión, ya que los errores del operador pueden resultar en desviaciones en la precisión y problemas de diseño.

- Costo: Algunos usuarios consideran que el costo inicial de una fresadora CNC es una limitación. Sin embargo, es importante tener en cuenta que los beneficios, como el mecanizado de precisión, hacen que valga la pena la inversión en comparación con los métodos alternativos.

Costo

El costo de las fresadoras CNC puede variar significativamente. Hay opciones más asequibles disponibles, desde alrededor de $10,000 para uso doméstico. Por otro lado, los talleres de producción podrán invertir más de $200.000 en fresadoras.

El coste por hora del fresado CNC depende del eje de la máquina. Para una máquina CNC de 3 ejes, el costo promedio es de alrededor de $40 por hora, mientras que las máquinas de ejes superiores pueden alcanzar hasta $200 por hora.

5. Máquina cortadora por plasma CNC

Una cortadora de plasma CNC es capaz de realizar cortes precisos y exactos. Lo logra utilizando un arco de descarga eléctrica, similar a un soplete de plasma, que ioniza el aire y funde el material en el punto de contacto con el arco eléctrico. sin embargo, el proceso de corte por plasma solo es adecuado para materiales conductores de electricidad, materiales comúnmente utilizados en el corte por plasma, incluidos aluminio, acero inoxidable, acero, latón y cobre.

Aplicaciones

Las cortadoras de plasma CNC se utilizan comúnmente para:

- Fabricación de automóviles

- Reparaciones automotrices

- Talleres de fabricación

- Salvamento y desguace

Limitaciones

Existen ciertas limitaciones a considerar al utilizar cortadoras de plasma CNC:

- Materiales: Corte por plasma sólo es adecuado para cortar metales y aleaciones conductoras. Esta limitación restringe su uso en materiales no metálicos como madera y plásticos.

- Zonas afectadas por el calor: el corte por plasma es un proceso que genera calor para fundir el material, lo que resulta en visibles zonas afectadas por el calor (ZAT) en el área de corte.

Costo

El costo inicial de una máquina de corte por plasma CNC puede oscilar entre $12.000 y $300.000, según el modelo y las especificaciones. El costo promedio por hora de usar una cortadora de plasma CNC es de aproximadamente $20 por hora.

6. Cortadora láser CNC

cortadoras láser cnc son similares a las cortadoras de plasma CNC en su capacidad para cortar materiales resistentes. Sin embargo, las cortadoras láser CNC funcionan mediante un rayo láser altamente enfocado, a diferencia de las cortadoras de plasma que utilizan gas ionizado.

Debido al punto de contacto más pequeño y a la dispersión térmica de los láseres, las cortadoras láser CNC generalmente ofrecen mayor precisión y un acabado superficial superior que las cortadoras de plasma CNC. Sin embargo, las cortadoras láser CNC suelen ser más caras que las cortadoras de plasma CNC con capacidades similares, como precisión y profundidad de corte.

Las cortadoras láser CNC tienen una gama más amplia de flexibilidad de materiales y se usan comúnmente para cortar diversos materiales, incluidos plástico, papel, tela, metales y madera dura. La intensidad del láser se puede ajustar según la densidad y resistencia del material, lo que permite un corte eficiente.

Estas cortadoras son conocidas por su versatilidad a la hora de producir una amplia gama de diseños, lo que las diferencia de otras máquinas de corte. Los cortes y bordes creados por cortadoras láser suelen ser increíblemente precisos y limpios, lo que elimina la necesidad de procesos de acabado adicionales. Como resultado, las cortadoras y grabadoras láser CNC son las mejores opciones para fabricar componentes de máquinas y tareas de grabado. Grabado láser Se utiliza particularmente en trabajos decorativos como grabado en vidrio, rotulación y carpintería.

Hay varios tipos de máquinas de corte por láser disponibles, clasificadas según el tipo de medio láser utilizado. Estas categorías incluyen láseres de gas, láseres líquidos y láseres de estado sólido. La diferenciación se basa en si el medio láser activo está en estado gaseoso, líquido o sólido, así como en la composición del medio láser activo (p. ej., CO2, norte: YAG, etc.). Entre estos, los dos tipos principales de láseres empleados en las cortadoras láser CNC son CO2 y láseres de estado sólido.

Aplicaciones

Las máquinas de corte por láser CNC tienen una amplia gama de aplicaciones, que incluyen:

- Fabricación de piezas aeroespaciales.

- Cortar marcos de automóviles

- Produciendo equipos médicos.

- Grabado de diversos materiales.

Limitaciones

Hay algunas limitaciones a considerar al utilizar cortadoras láser CNC:

- Espesor limitado: Las máquinas de corte por láser tienen un límite de espesor máximo para los materiales que se pueden cortar de manera efectiva.

- Experiencia técnica: El funcionamiento de máquinas de corte por láser requiere operadores altamente cualificados. Debido a los peligros potenciales asociados con los rayos láser, los operadores deben tener la experiencia necesaria para controlar la máquina mientras el rayo láser se mueve sobre la pieza de trabajo.

Costo

El costo de comprar una máquina de corte por láser CNC puede oscilar entre $5.000 y $300.000, según las especificaciones y capacidades de la máquina. El coste medio por hora de utilizar una cortadora láser CNC es de aproximadamente $20 por hora.

7. Máquina de descarga eléctrica CNC

Las máquinas de descarga eléctrica (EDM) CNC, comúnmente conocidas como máquinas CNC de chispa, utilizan chispas eléctricas para manipular y dar forma a materiales. El proceso de electroerosión También se puede denominar quemado de alambre, hundimiento de matriz, mecanizado por chispa o erosión por chispa.

Las máquinas de electroerosión generan chispas controladas o descargas eléctricas que alcanzan temperaturas de hasta 21.000 ℉ para vaporizar el material y lograr la forma deseada. La pieza de trabajo se coloca entre dos electrodos: el electrodo superior y el inferior.

Utilizando el código G proporcionado, la computadora indica a los electrodos la cantidad requerida de descarga eléctrica. Esto da como resultado la generación de chispas que eliminan gradualmente material de la pieza de trabajo según el diseño especificado. Para facilitar este proceso, se utiliza fluido dieléctrico para lavar o lavar el material consumido por las chispas, completando el proceso de mecanizado.

La electroerosión se destaca por su capacidad para crear ranuras intrincadas, microagujeros y características anguladas o cónicas que pueden resultar difíciles de mecanizar utilizando métodos CNC tradicionales. Es un proceso de mecanizado sin contacto porque emplea chispas para cortar en lugar de brocas o fresas. Esta naturaleza sin contacto hace que la electroerosión sea adecuada para trabajar en piezas delgadas con diseños complejos y alta precisión que pueden deformarse cuando se someten a fuerzas de corte.

Aplicaciones

El corte por electroerosión tiene diversas aplicaciones, entre ellas:

- Fabricacion de moldes de inyeccion

- fundición a presión

- Golpes ciegos

- Prototipos

Limitaciones

Existen ciertas limitaciones a considerar al utilizar máquinas de descarga eléctrica CNC:

- Limitaciones de materiales: las máquinas de electroerosión solo pueden trabajar con materiales conductores y no son adecuadas para mecanizar plásticos, cerámica, madera u otros materiales no conductores.

- Velocidad de corte lenta: la velocidad de corte de una máquina de electroerosión es relativamente lenta cuando se trabaja en esquinas y curvas. Esto se debe al alto desgaste de los electrodos causado por descargas eléctricas recurrentes, lo que resulta en una producción general más lenta y mayores costos.

Costo

El costo de una nueva máquina de corte por electroerosión CNC suele comenzar en $15,000. El costo por hora de operar estas máquinas es de aproximadamente $25 por hora, siendo el costo del alambre del electrodo un componente importante del costo total.

8. Rectificadora CNC

Una máquina rectificadora CNC utiliza herramientas abrasivas para lograr un acabado suave y preciso en productos mecanizados. Se utiliza comúnmente para componentes como ejes de transmisión, árboles de levas, rodamientos de bolas y otras piezas de trabajo que requieren una superficie pulida y precisa. Muchas piezas producidas con una rectificadora CNC tienen forma cilíndrica. Por lo general, la pieza de trabajo comienza con una superficie rugosa y se le da forma inicialmente utilizando una fresadora o torno CNC antes de transferirla a la rectificadora CNC para la operación de rectificado final para lograr el acabado deseado.

Las amoladoras CNC están disponibles en varios tipos, incluidas amoladoras cilíndricas, amoladoras de superficie y amoladoras de rodillos, entre otras. También existe una amplia gama de materiales abrasivos utilizados para el rectificado, como óxido de aluminio, CBN chapado o vitrificado, muelas abrasivas de mezcla cerámica, muelas abrasivas de diamante y muchos más.

Aplicaciones

Las rectificadoras CNC tienen una amplia gama de aplicaciones, que incluyen:

- Fabricación de alta precisión engranajes

- Produciendo piezas de automóviles.

- Creando componentes de equipos médicos

- Fabricación de piezas aeroespaciales.

- Herramientas y mecanizado de precisión.

Limitaciones

Existen limitaciones a considerar al utilizar rectificadoras CNC:

Proceso lento: si bien las rectificadoras CNC ofrecen una eliminación precisa del material, generalmente funcionan a un ritmo más lento. Esto los hace inadecuados para aplicaciones que requieren materiales moldeados, ya que se utilizan principalmente para terminar y alisar superficies.

Costo

Las rectificadoras CNC tienden a ser relativamente asequibles en comparación con otras máquinas CNC. El costo de las rectificadoras de superficie, de rodillo o cilíndricas suele comenzar en $5,000. El coste operativo de estas máquinas es de casi $20 por hora.

9. Máquina cortadora por chorro de agua CNC

Las cortadoras por chorro de agua CNC, como su nombre lo indica, utilizan chorros de agua a alta presión y, en algunos casos, materiales abrasivos adicionales, para cortar eficazmente diversos materiales. Estas cortadoras por chorro de agua pueden realizar cortes 2D y 3D y destacan en el corte de materiales de gran espesor.

CNC Corte por chorro de agua A menudo se elige cuando se trabaja con materiales que son frágiles a las altas temperaturas y que potencialmente pueden derretirse, como el plástico y el aluminio. Si bien se puede usar agua sola para cortar, la adición de materiales abrasivos como granate u óxido de aluminio al agua mejora la eficiencia del corte.

En términos de costo, una máquina de corte por chorro de agua CNC es generalmente más cara que una cortadora de plasma con especificaciones similares. Sin embargo, es relativamente más asequible en comparación con una cortadora láser CNC con especificaciones comparables.

Aplicaciones

El corte por chorro de agua CNC encuentra aplicaciones en diversas industrias y materiales, incluidos:

- Corte de espuma, papel, piedra, cerámica, vidrio y chapa

- Industria minera

- Sector aeroespacial

- Industria automotriz

- fabricación general

Limitaciones

Hay algunas limitaciones a considerar al utilizar el corte por chorro de agua CNC:

- Tiempo de corte: en comparación con las cortadoras de plasma CNC y las cortadoras láser CNC, las cortadoras por chorro de agua CNC tienden a tener velocidades de corte más lentas, especialmente cuando se trata de esquinas y cortes curvos.

- Avería de componentes: dado que las cortadoras por chorro de agua funcionan con chorros de presión ultraalta, existe el riesgo de que los componentes de la cortadora se rompan, especialmente cuando se utilizan sistemas de chorro de agua de menor calidad.

Costo

El costo de las cortadoras por chorro de agua CNC puede variar ampliamente, con precios que comienzan en alrededor de $50,000 y llegan hasta $200,000. El costo operativo por hora de estas máquinas generalmente oscila entre $15 y $30 por hora, siendo el costo de los materiales abrasivos una parte importante del costo total por hora.

10. Robot CNC de recogida y colocación

En la industria manufacturera, robots de recogida y colocación han ganado una gran popularidad porque están diseñados específicamente para tareas repetitivas. Estas máquinas CNC no requieren manipulación manual de las piezas de trabajo, lo que reduce la interferencia humana y los riesgos asociados.

Normalmente, un robot de recogida y colocación consta de motores o actuadores para controlar los movimientos de su brazo robótico, junto con un manipulador que sujeta de forma segura la pieza de trabajo. El tipo de manipulador utilizado depende de la naturaleza de la pieza de trabajo: una abrazadera de apriete es adecuada para piezas de trabajo rígidas y pesadas, como chasis de automóviles, mientras que una ventosa de vacío es preferible para piezas de trabajo delicadas, como paneles de vidrio.

Las máquinas de recogida y colocación encuentran un amplio uso en la producción de computadoras, tabletas, teléfonos móviles y otros dispositivos electrónicos. Al seleccionar un robot de recogida y colocación para su aplicación, es fundamental tener en cuenta factores como la capacidad de elevación, el tipo de manipulador y el entorno de trabajo para garantizar una adaptación óptima a sus requisitos específicos.

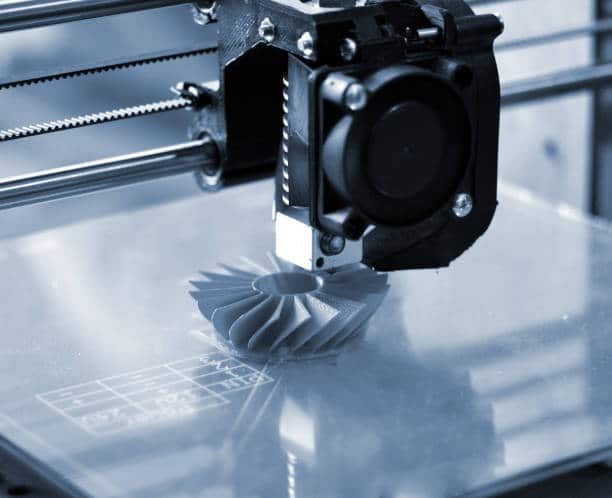

11. Impresora 3D

Una máquina CNC conocida como impresora 3d se utiliza para crear piezas de trabajo tridimensionales mediante capas de material basadas en un diseño o modelo digital. Para preparar el diseño 3D, un operador utiliza programas CAD, que luego se corta en capas 2D mediante el software CAM para generar los comandos necesarios para controlar el proceso de impresión.

La impresora 3D, también conocida como fabricación aditiva, se diferencia de los métodos tradicionales de fabricación sustractiva en que añade material en lugar de eliminarlo. Por lo general, el material se calienta y se extruye a través de una boquilla en el cabezal de impresión, que se mueve con precisión para depositar el material en el área de trabajo, creando la pieza deseada.

Utilizada principalmente para la creación de prototipos, la máquina CNC de impresora 3D minimiza el desperdicio de material, ya que no hay necesidad de mecanizado excesivo ni eliminación de material.

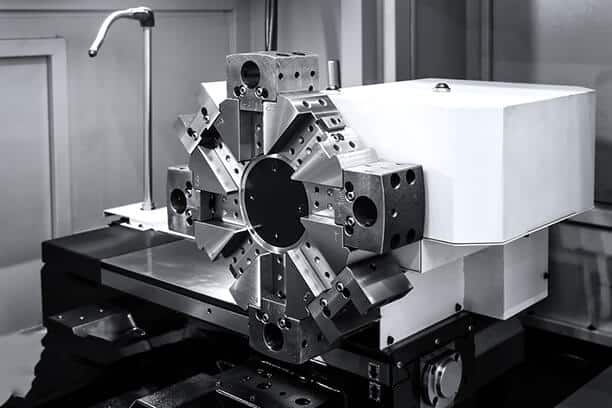

12. Máquina CNC con cambios automáticos de herramientas

Un Cambiador automático de herramientas (ATC) es una variación que se encuentra en varios tipos de máquinas CNC. Esta característica permite el cambio rápido y eficiente de herramientas de corte dentro de la máquina CNC. Permite la transición perfecta entre diferentes tipos de herramientas de corte o la sustitución de una herramienta rota o desgastada. La capacidad de automatizar el proceso de cambio de herramientas da como resultado una mayor velocidad de producción y minimiza el tiempo de inactividad de la máquina.

Las máquinas CNC equipadas con un cambiador automático de herramientas son un paso importante hacia la consecución de una automatización completa. El cambio de herramientas suele ser un cuello de botella en el mecanizado CNC, pero con un ATC, se mejoran la capacidad de carga de herramientas y la tasa de producción de la máquina. También mejora la capacidad de la máquina para trabajar con una mayor variedad de herramientas.

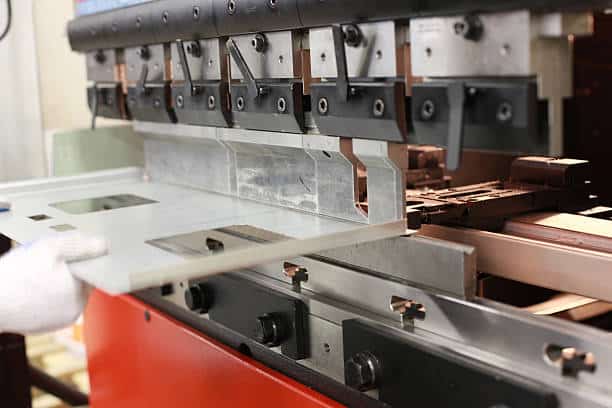

13. Máquina dobladora CNC

Una máquina dobladora CNC se compone de una prensa y un troquel controlados por computadora, que ejercen la presión necesaria para doblar la pieza de trabajo en la forma deseada. Utilizadas principalmente en la industria de la chapa, estas máquinas doblar o arrugar láminas de metal en ángulos preprogramados. Además, las máquinas dobladoras CNC también se pueden utilizar para doblar varillas y tubos de metal.

A diferencia de las dobladoras convencionales, las dobladoras CNC ofrecen una precisión excepcional en la producción de curvas. Su capacidad para fabricar piezas con dimensiones precisas y resultados consistentes los hace muy deseables en diversas industrias a gran escala, como la fabricación de metales, la construcción, la automoción y la aeroespacial.

Tipos de máquinas CNC según el número de ejes

Después de determinar el tipo de máquina CNC, la clasificación adicional se basa en el número de ejes utilizados. El mecanizado multieje es una forma especializada de mecanizado CNC que implica múltiples ejes de movimiento para lograr geometrías intrincadas y tolerancias precisas.

Por ejemplo, una fresadora CNC se puede clasificar como variante de 3, 4 o 5 ejes, y cada una ofrece diferentes capacidades y precios. Estos son algunos de los tipos de máquinas CNC más utilizados:

Máquina CNC de 2 ejes

Las máquinas CNC de 2 ejes se consideran la forma más simple de sistema CNC disponible. Constan de dos ejes de movimiento: el eje X (vertical) y el eje Y (horizontal).

Estas máquinas se utilizan principalmente para realizar tareas sencillas, como crear cortes en línea recta o perforar agujeros en tablas. Generalmente son adecuados para mecanizar una única superficie de una pieza de trabajo sin necesidad de reposicionarlos. La pieza permanece estacionaria durante el proceso de mecanizado en máquinas CNC de 2 ejes.

Máquina CNC de 3 ejes

Las máquinas CNC de 3 ejes son el tipo de máquina CNC más utilizado. Abarcan tres ejes de movimiento: el eje X, el eje Y y el eje Z (eje de profundidad), lo que les permite mecanizar piezas básicas en 2,5 dimensiones.

Estas máquinas pueden operar en las seis superficies de un bloque de material cuadrado o rectangular, pero es necesario reposicionar el bloque. A pesar de esto, la propia pieza permanece estacionaria durante el proceso de mecanizado en máquinas CNC de 3 ejes.

Máquina CNC de 4 ejes

Las máquinas CNC de 4 ejes son comparables a las máquinas de 3 ejes pero con la adición de un eje adicional. Además de los ejes X, Y y Z, una máquina de 4 ejes presenta un eje de rotación.

Este eje adicional, conocido como eje A, permite que la herramienta de corte se mueva a lo largo del eje X en un movimiento de rotación. Alternativamente, la pieza de trabajo se puede mover a lo largo del mismo eje. Estas máquinas son particularmente útiles para crear recortes y realizar operaciones de corte a lo largo de arcos.

Máquina CNC de 5 ejes

En Mecanizado en 5 ejes, se incorpora un movimiento de pivote adicional, que permite que la herramienta de corte o la mesa de trabajo se mueva a lo largo del eje Y. Este eje de pivote y rotación se denomina eje C.

Estas máquinas son conocidas por su capacidad para trabajar simultáneamente en cinco superficies de una pieza de trabajo sin necesidad de reposicionarlas, lo que les permite fabricar de manera eficiente piezas complejas y precisas, particularmente valiosas en la producción de equipos médicos y aeroespaciales.

Máquina CNC de 7 ejes

Una máquina CNC de 7 ejes incluye los tres ejes estándar para mover la herramienta de corte, tres ejes para rotar la pieza de trabajo y un séptimo eje adicional conocido como eje E, que gira el brazo que sostiene la herramienta de corte.

Estas máquinas se emplean comúnmente en la fabricación de equipos militares, aeroespaciales y médico, ya que ofrecen la capacidad de producir piezas altamente complejas. Los ejes de movimiento adicionales proporcionados por la configuración de 7 ejes permiten operaciones de mecanizado avanzadas y diseños de piezas intrincados.

Máquina CNC de 9 ejes

Las máquinas CNC de 9 ejes son una combinación única de una fresadora de 5 ejes y un torno de 4 ejes. La fresadora es única en su capacidad de trabajar en la superficie exterior de la pieza de trabajo para lograr el acabado superficial deseado, mientras que el torno se encarga de completar las características internas.

Esta configuración permite que una máquina de 9 ejes fabrique piezas con características tanto internas como externas. Estas máquinas son ideales para la producción de implantes dentales, herramientas quirúrgicas y equipos aeroespaciales complejos. La capacidad de realizar operaciones de fresado y torno en una sola configuración ofrece mayor versatilidad y eficiencia en los procesos de fabricación.

Máquina CNC de 12 ejes

Las máquinas CNC de 12 ejes presentan la mayor complejidad de la industria y pueden resultar excesivas para muchas aplicaciones. Estas máquinas CNC están equipadas con dos cabezales de corte que pueden moverse en los seis ejes: X, Y, Z, A, B y C.

Al incorporar cabezales de corte duales y utilizar los seis ejes posibles, estas máquinas ofrecen un aumento significativo en la precisión. Tienen el potencial de duplicar la velocidad de producción o incluso alcanzar mayores niveles de productividad.

Sin embargo, es importante tener en cuenta que el uso de máquinas CNC de 12 ejes suele reservarse para aplicaciones especializadas y exigentes donde la precisión y la eficiencia extremas son primordiales. Para la mayoría de las aplicaciones estándar, la complejidad y el costo de estas máquinas pueden superar los beneficios.

Tipos de máquinas CNC basadas en sistemas de movimiento

El concepto fundamental detrás de una máquina CNC es mover la herramienta de corte y la pieza de trabajo entre sí. El cortador se reposiciona continuamente y se dirige a su ubicación prevista. Se emplean varios métodos para el reposicionamiento de herramientas, lo que da como resultado tres tipos distintos de máquinas CNC:

Sistema de posicionamiento punto a punto

El tipo más fundamental de sistema de control numérico computarizado es un Punto a Punto (PTP) Controlador CNC. En este sistema de control, la herramienta de corte se dirige a un punto predeterminado, punto en el que comienza el proceso de mecanizado alrededor de ese punto de corte específico.

Los sistemas PTP son de costo relativamente bajo y se utilizan comúnmente para operaciones como perforación, roscado, soldadura por puntos y escariado, donde no se requiere posicionamiento y mecanizado simultáneos.

Sistema de posicionamiento lineal

Un sistema de control de posicionamiento lineal permite el reposicionamiento simultáneo de la herramienta de corte y el mecanizado de la pieza de trabajo. Sin embargo, el movimiento se limita a ser paralelo a un único eje en un momento dado. Tanto el proceso de reposicionamiento como el de mecanizado se ejecutan a un ritmo controlado. Este sistema de control debe su nombre a la naturaleza del mecanizado, que se realiza en línea recta y no admite cortes curvos.

Sistema CNC de trayectoria de contorneado

El sistema CNC Contouring Path, también conocido como sistema CNC de trayectoria continua, es el más costoso entre los tres sistemas de control de posicionamiento y tiene la capacidad de crear piezas muy complejas. Este sistema puede realizar tanto posicionamiento punto a punto (PTP) como posicionamiento lineal. Además, pueden controlar simultáneamente el posicionamiento de la herramienta de corte en múltiples ejes.

Esta versatilidad permite la creación de superficies curvas, a menudo denominadas contornos, en la pieza de trabajo. Las máquinas CNC, como fresadoras, tornos y rectificadoras, utilizan este método para sus operaciones.

Tipos de máquinas CNC basadas en servosistema

Según el servosistema, existen diferentes tipos de sistemas de máquinas CNC.

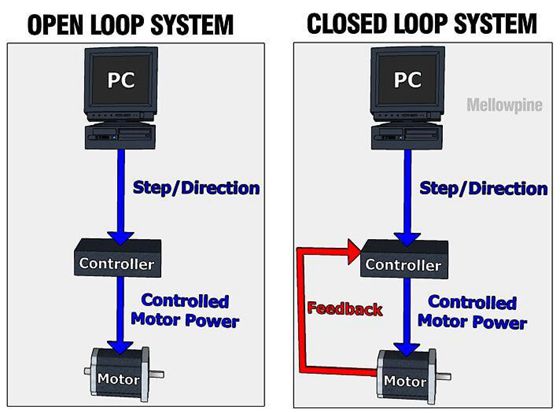

Sistema de control de bucle abierto

En un sistema de control de bucle abierto, no existe ningún dispositivo de detección o retroalimentación. El circuito de conducción amplifica la potencia y la señal de instrucción del dispositivo CNC se transmite en una sola dirección para accionar el motor paso a paso que mueve la mesa de la máquina.

Una ventaja de este sistema es su asequibilidad, ya que es relativamente económico. Sin embargo, tiene poca estabilidad y precisión, lo que puede resultar en una reducción de la calidad del trabajo.

Sistema de control de circuito semicerrado

En un sistema de control de circuito semicerrado, el desplazamiento real de la mesa de trabajo está determinado por un dispositivo de detección de desplazamiento angular ubicado directamente en el extremo del eje del servomotor o del husillo de bolas.

Este dispositivo de detección compara el valor calculado con el valor de desplazamiento de la instrucción original de la mesa de trabajo y lo ajusta en consecuencia según la diferencia. Este sistema de control se encuentra dentro de un rango de precio moderado pero ofrece alta precisión y estabilidad.

Sistema de control de circuito cerrado

En un sistema de control de circuito cerrado, se emplea un dispositivo de detección de desplazamiento lineal, normalmente montado en las partes móviles o en la mesa de la máquina herramienta. El comparador del dispositivo CNC recibe el desplazamiento real detectado y lo compara con el valor de la instrucción programada.

Garantizar la estabilidad en una máquina CNC controlada por circuito cerrado puede resultar un desafío. Sin embargo, este tipo de máquina ofrece una alta precisión.

¿Cómo elegir los tipos de máquinas CNC adecuados?

A la hora de decidir cuál es la máquina CNC más adecuada para su empresa o proyecto, hay varios factores que se deben tener en cuenta. La elección de la máquina CNC que mejor se adapte a sus necesidades dependerá de factores como la naturaleza de su negocio, los productos que fabrica y su volumen de producción. A continuación se presentan algunas consideraciones a tener en cuenta al elegir una máquina CNC.

Consideraciones materiales

Al seleccionar máquinas CNC, es importante tener en cuenta el tipo de material que se procesa. Las máquinas deben ser lo suficientemente fuertes y duraderas para fresar con precisión componentes complejos a partir de aleaciones duras. Para materiales más blandos, como el acero dulce, pueden ser adecuadas máquinas de precisión que puedan mantener las tolerancias requeridas.

Tipos de negocios

La naturaleza de su negocio determinará las opciones disponibles para usted. Por ejemplo, si opera una pequeña taller de maquinado cnc, sus necesidades pueden ser satisfechas por algunas máquinas fresadoras CNC. Sin embargo, si supervisa una gran empresa de fabricación, probablemente necesitará máquinas más grandes y versátiles.

Complejidad requerida

El tipo de máquina CNC necesaria depende en gran medida de la naturaleza del trabajo que se realiza. Para artículos más simples, puede ser suficiente un torno CNC o una fresadora de 3 ejes. Sin embargo, a medida que aumenta la complejidad, resulta más rentable tener maquinaria que pueda fabricar múltiples componentes en una sola configuración. Las máquinas más adecuadas para este tipo de tareas son máquinas CNC de cinco ejes.

Además, determinadas categorías de productos requieren equipos CNC especializados. Por ejemplo, un torno suizo especialmente diseñado sería ideal para fabricar miles de piezas cilíndricas intrincadas.

Disponibilidad de repuestos

Como cualquier otra máquina, las máquinas CNC pueden sufrir desgaste o mal funcionamiento con el tiempo. Para mitigar el posible tiempo de inactividad, es fundamental seleccionar una marca o modelo que sus especialistas puedan reparar de manera eficiente y que tenga repuestos de fácil acceso para su reemplazo. Esto es importante porque la disponibilidad de repuestos afecta directamente la cantidad de tiempo que tendrá que esperar antes de reanudar la producción.

Capacidad de potencia

Estas máquinas tienen altos requisitos de energía y, a menudo, dependen de energía trifásica para su funcionamiento óptimo. Por lo tanto, es fundamental garantizar que el edificio tenga suficiente capacidad energética para albergar los nuevos equipos. También es recomendable evaluar el consumo de energía actual. Si bien las máquinas existentes pueden funcionar actualmente dentro del suministro de energía disponible, la adición de una nueva máquina CNC podría exceder la capacidad y provocar cortes de energía.

Conclusión

En este artículo, se analizaron diferentes tipos de máquinas CNC según diferentes clasificaciones, brindando explicaciones de sus funciones, aplicaciones, limitaciones, cómo se utilizan en la fabricación y cómo seleccionar la máquina CNC más adecuada para sus necesidades. Se puede observar que existen numerosas opciones disponibles cuando se trata de máquinas CNC. Seleccionar la máquina ideal para sus necesidades específicas puede ser una tarea desalentadora, considerando la gran variedad disponible. Además, las máquinas CNC tienden a ser bastante costosas, lo que hace que la inversión inicial sea una consideración importante.

Afortunadamente, existe una solución alternativa. Al subcontratar sus necesidades de mecanizado CNC a fabricantes confiables como Precisión Runsom, puede superar los desafíos de seleccionar y adquirir una máquina CNC. En Runsom Precision, poseemos una amplia gama de máquinas CNC, que van desde máquinas más simples de 3 ejes hasta complejas máquinas de múltiples ejes, capaces de realizar cualquier trabajo. Nuestro equipo de ingenieros capacitados está listo para abordar las necesidades de sus productos, sin importar cuán complejas sean.

Entonces, ¿por qué esperar? Contáctenos hoy o solicite una cotización instantánea en línea y permítanos comenzar a trabajar para brindarle la solución óptima para sus necesidades de fabricación.

Otros artículos que te pueden interesar: