Históricamente, las operaciones de máquinas tradicionales como tornos, fresados y taladrados han dependido en gran medida del control manual, lo que lleva a una exactitud y precisión reducidas y requiere un esfuerzo y tiempo humanos significativos. En respuesta a estos desafíos, controlado numéricamente por computadora Se crearon máquinas (CNC). Estas máquinas están programadas con antelación, lo que permite un funcionamiento automático y reduce la intervención humana, mejorando así la precisión.

Las máquinas CNC son equipos sofisticados diseñados para automatizar la fabricación de piezas utilizando diversos materiales, incluidos metal, plástico y madera. Si bien las máquinas CNC se pueden encontrar en diferentes configuraciones, las más comunes son molinos CNC y Tornos CNC. Los tornos CNC son específicamente adecuados para manipular piezas cilíndricas, mientras que las fresadoras se pueden utilizar para componentes planos, curvos o angulares.

Las máquinas CNC constan de varios componentes y elementos clave que contribuyen a su funcionalidad y eficiencia. Aquí exploraremos las partes principales de las máquinas CNC y los elementos que incorporan.

Partes de una máquina CNC

Esta sección tiene como objetivo proporcionar una descripción general de los diversos componentes que se encuentran en las máquinas CNC. Si bien ciertas partes, como la unidad de control, el sistema de conducción y el sistema de retroalimentación, se comparten entre tornos y fresadoras, también existen elementos específicos únicos para cada tipo de máquina. Por ejemplo, los contrapuntos y los cabezales son exclusivos de los tornos CNC.

Los componentes clave de una máquina CNC incluyen:

1. El dispositivo de entrada

El dispositivo de entrada de una máquina CNC es responsable de cargar programas CNC en el sistema. Este dispositivo puede tomar la forma de un teclado, lo que permite a los usuarios ingresar comandos de código G directamente. Alternativamente, puede involucrar una unidad flash USB para transferir programas completos desde otra computadora, o comunicación inalámbrica para descargar programas desde una computadora conectada a través de la red local.

2. Unidad de control de la máquina (MCU)

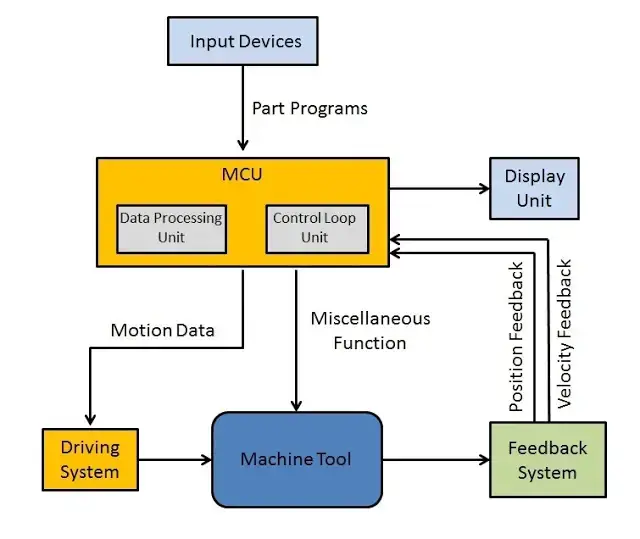

La unidad de control de la máquina (MCU) es un componente electrónico crucial de hardware y software de una máquina CNC. Su función es leer el código G suministrado y traducirlo en instrucciones que los controladores de herramientas puedan ejecutar para realizar las operaciones de mecanizado requeridas. La MCU es responsable de interpretar las coordenadas del código G, que a su vez dictan los movimientos realizados por servomotores en diferentes ejes de la máquina. Además, la MCU utiliza sensores de retroalimentación para garantizar que la herramienta se coloque con precisión después de completar cada movimiento. También gestiona los cambiadores de herramientas y activa los sistemas de refrigeración según lo especificado en el código G. La Figura 1 muestra una configuración típica de una unidad de control.

3. Panel de control

El panel de control de una máquina CNC incorpora varios componentes para facilitar la interacción del operador. Normalmente consta de un dispositivo de entrada, una unidad de visualización, un teclado y botones de control adicionales. Para brindar flexibilidad, el panel de control suele estar unido a la máquina CNC mediante un brazo extensible. Esto permite al operador colocar la pantalla en una ubicación conveniente para facilitar el acceso y la operación.

4. El sistema de propulsión

El sistema de accionamiento está formado por motores encargados de mover la herramienta a lo largo de los distintos ejes de la máquina CNC. En una fresadora CNC estándar, la mesa se mueve horizontalmente a lo largo de los ejes x e y, mientras que el herramienta para cortar se mueve verticalmente a lo largo del eje z. En un torno CNC estándar, el sistema de accionamiento mueve la herramienta de corte alineada con el eje de rotación de la pieza de trabajo. La herramienta de corte se introduce en el diámetro exterior del material a lo largo del eje de rotación de la pieza de trabajo en lugar de a través de él. El movimiento en una máquina CNC se controla comúnmente mediante guías lineales, servomotores y husillos de bolas. Los servomotores mueven con precisión la tuerca del husillo de bolas para posicionar diferentes componentes mecánicos, como el huso y la cama. Las guías lineales garantizan que el movimiento de la cama y el husillo sea preciso y minimicen posibles juegos o desviaciones.

5. Máquinas herramienta

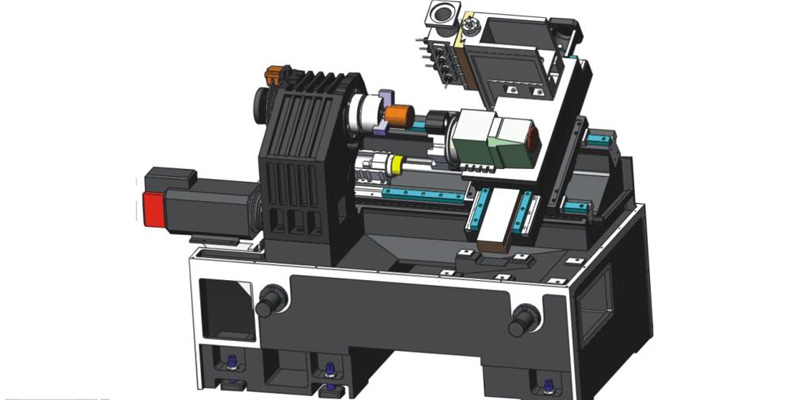

El término "Herramientas de máquina”se refiere a diversas herramientas utilizadas para realizar procesos en piezas de trabajo, que generalmente implican corte. La forma específica de las máquinas herramienta varía según el tipo de máquina CNC. Los tornos CNC utilizan herramientas estacionarias y mueven la materia prima giratoria hacia la herramienta para cortar. Las fresadoras CNC, por otro lado, mueven herramientas giratorias hacia material estacionario para cortar. Sin embargo, más avanzado máquinas de 5 ejes tienen la capacidad de mover tanto la herramienta como la pieza de trabajo, lo que permite la creación de características más complejas en la pieza final. Las máquinas herramienta suelen almacenarse en “bibliotecas de herramientas”, que son bastidores diseñados para contener todas las herramientas necesarias para mecanizar una pieza. El cambiador de herramientas es responsable de retirar automáticamente una herramienta del husillo, colocarla nuevamente en la biblioteca de herramientas y reemplazarla con la siguiente herramienta requerida. La Figura 2 ilustra una configuración típica de máquina herramienta para una fresadora CNC.

6. Mecanismo de retroalimentación

A pesar de la naturaleza precisa del sistema de accionamiento, a menudo es necesario incorporar un sistema de control de circuito cerrado. Esto garantiza que después de que la máquina mueve un componente mecánico a una posición específica, la posición se verifica y, si es necesario, se ajusta. Para medir la posición se suelen utilizar codificadores lineales o rotativos. Estos codificadores están conectados a los servomotores y proporcionan información sobre la posición real de los componentes.

Además, se utilizan herramientas de sondeo especiales para poner a cero la máquina y medir la pieza real durante el mecanizado. Esto permite posibles ajustes a los parámetros de mecanizado para cumplir con los requisitos dimensionales. La Figura 3 muestra una configuración típica de una herramienta de sondeo.

7. Clavijero

El cabezal es un componente distinto que se encuentra en los tornos. Incluye la transmisión primaria, los cojinetes y engranajes Es necesario girar el mandril a las velocidades especificadas para las operaciones de mecanizado. Normalmente ubicado en el lado izquierdo de un torno CNC, el cabezal suele estar cerrado y se puede acceder a él a través de paneles de inspección extraíbles.

8. cama

La bancada de una fresadora CNC sirve como plataforma de montaje para la materia prima. Para asegurar la pieza de trabajo en su lugar, varios plantillas para sujetar piezas son utilizados. La cama suele estar equipada con ranuras en T u orificios que permiten la fijación de estas plantillas. En las máquinas CNC convencionales, la plataforma facilita el movimiento únicamente a lo largo de los ejes x e y horizontales. Sin embargo, las máquinas de 5 ejes más avanzadas también pueden incorporar movimientos de rotación a lo largo de los ejes x e y. La Figura 4 muestra un ejemplo de una pieza montada en la bancada de una fresadora CNC.

En el caso de un torno CNC, la torreta de herramientas y el contrapunto están fijados a la bancada, mientras que el mandril sujeta la materia prima.

9. El contrapunto

El contrapunto es un componente esencial de un torno CNC que proporciona soporte axial a piezas de trabajo cilíndricas largas. Trabaja junto al mandril, que soporta y gira el material. El contrapunto juega un papel crucial a la hora de evitar que el material se desvíe de la herramienta de corte debido a las fuerzas generadas durante el proceso de corte. La materia prima se centra en la pluma del contrapunto, que gira libremente dentro del contrapunto. Este componente es particularmente útil para cortar ejes o tornillos mecánicos. Su movimiento está restringido al eje z del torno, lo que permite acomodar diferentes longitudes de materia prima.

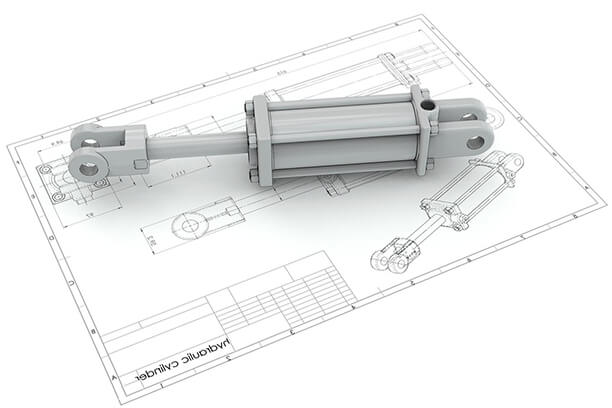

10. Pluma de contrapunto

Situada dentro del contrapunto, la caña del contrapunto presenta un extremo cónico que se alinea con el eje y el eje del mandril. Al mecanizar un eje largo, a menudo se perfora un orificio ciego en el centro del extremo de la pieza de trabajo para que la caña pueda colocarse para brindar soporte. La pluma tiene un rango de movimiento limitado. El contrapunto se acerca a la pieza y luego se activa la pluma mediante presión neumática o hidráulica para mantener la materia prima en su lugar de forma segura.

11. Interruptor de pie o pedal

En los tornos CNC se utilizan interruptores de pie o pedales para activar y desactivar el mandril y el contrapunto. Estos pedales brindan comodidad a los operadores para cargar piezas en bruto en la máquina y descargar piezas completas. Sin embargo, las fresadoras CNC no suelen utilizar pedales, ya que las piezas ya están apoyadas en la plataforma y los operadores no necesitan manos libres mientras cargan y descargan materia prima.

12. mandril

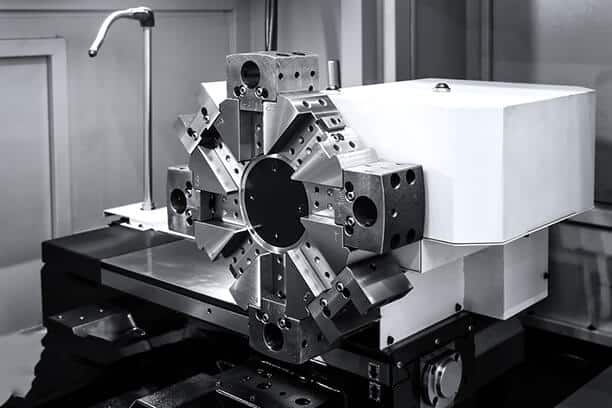

Un mandril es un componente integral diseñado específicamente para tornos. Su función principal es sujetar de forma segura la materia prima durante el mecanizado. El mandril es impulsado por el husillo y gira a altas velocidades. Normalmente, un mandril consta de tres o cuatro mordazas que pueden accionarse neumática o hidráulicamente. Los mandriles de tres garras son autocentrantes, ya que todas las mordazas se mueven radialmente simultáneamente. Por el contrario, los mandriles de cuatro mordazas permiten ajustes de agarre individuales y no son autocentrantes. Los mandriles de cuatro mordazas ofrecen una mayor precisión en comparación con los mandriles de tres mordazas y permiten un corte excéntrico, ya que las posiciones de agarre se pueden controlar con precisión para adaptarse a las variaciones en la materia prima. Consulte la Figura 5 para obtener una representación visual de un mandril típico de tres mordazas.

13. Unidad de visualización

La unidad de visualización sirve como pantalla que proporciona información importante al operador. Puede presentarse en varias formas, incluidas pantallas grandes de alta resolución que muestran una amplia gama de información o pantallas pequeñas de baja resolución que solo muestran detalles esenciales. La unidad de visualización permite al operador interactuar con diferentes funciones de la máquina CNC, como ingresar código G o modificar la configuración de la máquina. Además, proporciona información en tiempo real sobre el estado operativo actual de la máquina.

Elementos de una máquina CNC

Un sistema de mecanizado CNC normalmente consta de varios componentes clave, como se indica a continuación:

Programa

El programa sirve como entrada de computadora y generalmente se ingresa mediante un teclado. Indica a la máquina que realice funciones específicas o ejecute los códigos de control proporcionados. Estos códigos de control se dividen en dos conjuntos: Códigos G y códigos M.

Los códigos comunes utilizados en la programación CNC

| Código | Explicación del código |

| norte | Secuencia de números |

| GRAMO | Avance rápido |

| X, Y, Z | Para movimiento de herramienta en las direcciones X, Y y Z (movimiento lineal) |

| S | Velocidad del husillo (Unidad según su configuración) |

| F | Tasa de alimentación |

| T | Número de herramienta (es decir, herramienta número 1 para refrentar o tornear) |

| METRO | Funciones varias |

| EOB | Fin de Bloque (Fin del programa) |

| A B C | Para dirección angular en dirección X, Y y Z |

Los códigos G se utilizan para controlar la máquina en movimientos específicos, como operaciones de mecanizado y trayectorias de herramientas. Por otro lado, los códigos M se refieren a comandos diversos de la máquina que no implican movimientos de eje.

Unidad de control de la máquina (MCU)

El control principal de una máquina CNC, a menudo denominado minicomputadora o unidad de control de la máquina (MCU), desempeña un papel crucial en la gestión de diversas funciones de la máquina. Sus funciones principales incluyen:

- Iniciar o detener el husillo de la máquina

- Ajustando automáticamente el eje de velocidad

- Controlar la dirección de rotación del husillo.

- Iniciar o detener el suministro de refrigerante

- Regular la velocidad de avance o ajustar la pieza de trabajo

- Cambiar herramientas según sea necesario

Además de estas funciones, un miniordenador también ofrece la ventaja de disponer de un software de diagnóstico. Este software ayuda a detectar problemas o problemas con la computadora y facilita el proceso de restauración.

Servosistema

La función principal del servosistema es recibir señales de control de los dispositivos de retroalimentación y ajustar la salida en consecuencia para controlar varios componentes de la máquina CNC, como ejes y herramientas.

El servosistema se compone de los siguientes componentes principales:

- Dispositivos de retroalimentación: Estos dispositivos proporcionan información sobre la posición y movimiento de las piezas de la máquina. Ayudan al servosistema a determinar con precisión el estado actual de la máquina.

- Servomotores: estos motores reciben señales de control de los dispositivos de retroalimentación y generan el par y la velocidad necesarios para mover los componentes de la máquina con precisión.

- Husillos de bolas: los husillos de bolas se utilizan para transmitir el movimiento de rotación del servomotor a un movimiento lineal, lo que permite un movimiento preciso de las piezas de la máquina.

Lector de cinta

En ambos Mecanizado CNC y moldeo por inyección, se utiliza un lector de cintas como dispositivo de almacenamiento para almacenar programas de mecanizado específicos. Estos programas se pueden modificar fácilmente, lo que permite una edición conveniente del programa actual según los requisitos del proceso de mecanizado.

¿Cómo funciona una máquina CNC?

Una máquina CNC funciona utilizando programas CAD y CAM junto con control por computadora. Software CAD (diseño asistido por ordenador) se emplea con fines de dibujo. No solo mejora la productividad de los diseñadores sino que también mejora la calidad del diseño, facilita la comunicación a través de la documentación y crea una base de datos de fabricación.

Por otro lado, CAM (fabricación asistida por computadora) implica operaciones de programación utilizando dos conjuntos de códigos: código G y códigos M. Estos códigos se utilizan para crear programas que se introducen en la máquina CNC para realizar diversas operaciones, como tornear o ranurar en un torno.

Estos son los breves pasos involucrados:

- En primer lugar, escriba e inserte el programa de pieza, que consta de códigos G y M, en la Unidad de control de la máquina (MCU) de la máquina CNC.

- Luego se procesan los datos y se generan comandos basados en el programa. Estos comandos se envían al sistema de conducción.

- El sistema de accionamiento recibe los comandos de movimiento de la MCU y controla el movimiento y la velocidad de la máquina herramienta.

- Existe un sistema de retroalimentación para registrar las mediciones de posición y velocidad de la máquina herramienta. Envía señales de retroalimentación a la MCU.

- La MCU compara las señales de retroalimentación con las señales de referencia y corrige los errores detectados. Luego envía nuevas señales para garantizar que la máquina herramienta funcione correctamente.

- Se utiliza una unidad de visualización como interfaz visual, lo que permite a los operadores ver comandos, programas y otros datos vitales. Funciona como el “ojo” de la máquina.

¿Qué es una máquina CNC?

Una máquina CNC (control numérico por computadora) es una herramienta automatizada que opera bajo control por computadora. Es capaz de dar forma a una variedad de materiales, incluidos metales, plástico o madera, según instrucciones generadas a través del software CAM (fabricación asistida por computadora). Dos tipos de máquinas CNC comúnmente utilizados son los tornos CNC y las fresadoras CNC.

Ventajas de utilizar una máquina CNC

Los fabricantes se han beneficiado enormemente del uso de máquinas CNC, ya que contribuyen a una mayor productividad, una mayor precisión y una reducción del error humano al automatizar las operaciones de producción manual. El impacto de las máquinas CNC en la ingeniería y la fabricación se puede resumir en cuatro formas clave:

- Precisión y exactitud excepcionales

Las máquinas CNC son conocidas por su alta precisión. La tolerancia típica para el mecanizado CNC es de +/- 0,127 mm. Sin embargo, con el uso de un configurador de tolerancias, puede lograr una precisión aún mayor, hasta +/- 0,005 mm. Este nivel de precisión demuestra cuán mecanizado CNC preciso puede ser. - Ideal para fabricar piezas de gran volumen

El mecanizado CNC es una excelente opción para fabricar una gran cantidad de piezas. Cuando se producen componentes mecánicos en cantidades que van desde dos dígitos hasta cientos de miles, el mecanizado CNC suele ser la opción más rentable en comparación con Impresión 3d. - Versátil para mecanizar diversos materiales.

Las máquinas CNC tienen la versatilidad de trabajar con diversos materiales. A diferencia de Impresión 3d, que se centra principalmente en plásticos, las máquinas CNC pueden manejar una gama más amplia de materiales. En Precisión Runsom, seleccionamos cuidadosamente el material adecuado para cada proyecto y ofrecemos más de 60 materiales con calidad de producción para mecanizado CNC. Los metales comúnmente utilizados incluyen aluminio, acero inoxidable, aleación de magnesio, aleación de zinc, titanio, y latón. - Capacidades de producción y tiempos de entrega rápidos

Es indiscutible que las máquinas pueden funcionar mucho más rápido que los humanos. Cuando obtiene sus componentes mecanizados por CNC de una empresa confiable taller de maquinado cnc, puede esperar tiempos de respuesta rápidos, con los productos finales entregados en tan solo 5 días.

Desventajas de utilizar una máquina CNC

Si bien las máquinas CNC se utilizan ampliamente, es esencial reconocer sus inconvenientes.

Una desventaja notable es su alto costo. Las máquinas CNC son considerablemente más caras en comparación con las máquinas manuales. Sin embargo, sus altas tasas de producción y su capacidad para distribuir los costos entre un mayor volumen de ventas pueden ayudar a recuperar la inversión inicial.

Además, operar máquinas CNC requiere mano de obra calificada, lo que puede resultar costoso. En los casos en los que es necesario mecanizar piezas pequeñas, simples o únicas, utilizar una máquina manual puede resultar más rentable y rápido. Es posible que la programación y configuración necesarias para piezas personalizadas en una máquina CNC no siempre sean económicamente viables en tales escenarios.

¿Cuál es la diferencia entre una máquina CNC y NC?

NC, abreviatura de control numérico, se refiere a una máquina automatizada que opera en base a binario, numéricos o alfanuméricos.

Una máquina NC se compone de los siguientes componentes:

- Software: El software de programación se encarga de generar las instrucciones que seguirá la máquina.

- MCU (Unidad de Control de Máquina): La MCU actúa como centro de control de la máquina NC, interpretando las instrucciones del programa y dirigiendo los movimientos de la máquina.

- Máquinas herramienta: son las herramientas y equipos físicos utilizados por la máquina NC para realizar diversas operaciones.

A diferencia de las máquinas CNC, las máquinas NC carecen de servomecanismo, lo que significa que no tienen un sistema de retroalimentación. Además, las máquinas NC no tienen computadora. El programa normalmente se almacena en una cinta mediante un dispositivo de inserción especial. Modificar o realizar cambios en el programa puede ser una tarea desafiante con una máquina NC.

La siguiente tabla resume las principales diferencias entre la máquina NC y la máquina CNC:

| Máquina NC | Máquina CNC |

| NC se refiere a un tipo de máquina con control numérico. | CNC se refiere a un tipo de máquina con control numérico por computadora. |

| No opera basado en software. | Está controlado por software |

| No puede importar archivos CAD | Importa archivos CAD y los convierte en programación de piezas. |

| Los parámetros de operación no se pueden alterar. | Los parámetros de operación son ajustables. |

| Se almacena en memoria de tarjetas perforadas. | Se almacena directamente en la memoria de la computadora. |

| No puede funcionar continuamente | Puede funcionar continuamente durante 24 horas. |

| Carece de flexibilidad y potencia computacional. | Cuenta con una alta flexibilidad y capacidad computacional. |

| Tiene tiempos de ejecución más largos para los programas. | Se necesita menos tiempo para ejecutar el programa. |

| Requiere operadores altamente calificados | Operadores semicalificados pueden operar máquinas CNC |

| Requiere menos programación de mantenimiento. | Requiere una programación frecuente de mantenimiento. |

| Menores costos de mantenimiento | Mayores costos de mantenimiento |

| Menores costos de mecanizado | Altos costos de mecanizado |

| Menor precisión | Mayor precisión |

| Los códigos se componen exclusivamente de números, símbolos y letras. | Los códigos son códigos G y M. |

| Una sola persona no puede operar varias máquinas NC para diversas tareas | Una sola persona puede operar varias máquinas CNC para diversas tareas. |

| No hay mecanismo de retroalimentación | Hay un mecanismo de retroalimentación |

Aplicaciones de una máquina CNC

Las máquinas CNC se han convertido en una parte integral de la industria manufacturera y su uso prevalece en varios sectores. La creciente competitividad y las crecientes demandas han llevado a un aumento significativo en la adopción de máquinas CNC. Estas máquinas abarcan una gama de máquinas herramienta como tornos, fresadoras, perforadoras y equipos de soldadura.

Múltiples industrias han adoptado el uso de máquinas CNC, incluida la industria automotriz, industria médica, industria óptica, Industria energetica, industrias de eliminación de metales, Fabricación de metal industrias e industrias de mecanizado por descarga eléctrica, por nombrar algunas.

Conclusión

Esta publicación proporcionó información completa sobre las máquinas CNC, incluidos sus componentes, funciones, aplicaciones, limitaciones y ventajas.

Para explorar más a fondo las capacidades de las máquinas CNC, recomendamos comunicarse con un representante de Runsom Precision. Runsom Precision ofrece una amplia gama de servicios de fabricación, que incluyen Servicios de mecanizado CNC y otros servicios de valor agregado, para satisfacer sus requisitos de producción y creación de prototipos. Visite nuestro sitio web para obtener más información o para Solicite una cotización en línea instantánea.

Otros artículos que te pueden interesar: