Los engranajes son componentes esenciales de los motores; son dispositivos mecánicos que proporcionan un cambio en el par y la velocidad de las máquinas. Hay varios engranajes, cada uno de los cuales tiene su conjunto único de necesidades y estándares. Estos criterios y especificaciones pueden variar desde muy básicos hasta muy complicados.

Aunque es común que muchos engranajes se unan para construir máquinas sofisticadas, este no es siempre el escenario. Por ejemplo, los engranajes se pueden encontrar en dispositivos básicos como relojes, donde se utilizan para controlar el ritmo al que se mueven las manecillas del reloj. Esta publicación repasará los muchos usos de engranajes mecanicos y explore los tipos disponibles. ¡Adelante con la lectura!

¿Qué son los engranajes?

Transmisión de esfuerzo de torsión y la velocidad se logra mediante el uso de engranajes, que son dispositivos mecánicos giratorios con dientes. Los engranajes que se utilizan en los sistemas mecánicos suelen ser cilíndricos y tienen juegos de dientes que rodean el cuerpo. La transmisión se refiere al estado de tener dos o más engranajes trabajando al unísono entre sí. Las alteraciones en la velocidad o el par resultan directamente de la transmisión de potencia.

¿Cuáles son las ventajas de los engranajes?

- Las propiedades mecánicas de los engranajes son muy fuertes. Por lo tanto, pueden soportar cargas más altas.

- Un cambio en las relaciones de velocidad es factible con la ayuda de una caja de cambios.

- Se comportan bien a bajas velocidades.

- Transmisión eficiente de energía.

- Son adecuados para la transmisión de valores de par elevados.

- Los engranajes solo requieren lubricación diaria, por lo que se presta poca atención al mantenimiento.

- Son muy duraderos, por lo que el sistema de engranajes se puede utilizar durante mucho tiempo.

¿Cuáles son las desventajas de los engranajes?

- Puede ser ruidoso, especialmente a altas velocidades.

- No encajan cuando el eje está lejos.

- Los engranajes no son ideales para la transmisión de movimiento a larga distancia.

- No son flexibles.

Diferentes tipos y aplicaciones de engranajes

Cuando se trata de mecánica, clasificar los engranajes en diferentes categorías se basa en la disposición de sus dientes, la función que cumplen y la forma en que se transmite el movimiento. Los tipos esenciales de equipo se muestran a continuación.

Engranaje recto

Cuando el eje impulsor y el eje impulsado son paralelos, un engranaje recto transferirá potencia dentro del mismo plano que el eje impulsor. Ruedas dentadas tienen dientes que están alineados paralelos al eje del eje. Debido a esto, puede transferir potencia a lo largo de un eje paralelo siempre que haga contacto con otro engranaje recto. Uno de los tipos de engranajes más populares, se utilizan en diversas industrias, incluidos automóviles, sistemas de transporte, bombas y motores de engranajes, retardadores de velocidad y otros dispositivos similares.

Aplicaciones de Spur Gear

Este tipo de engranaje se usa ampliamente en una variedad de aplicaciones mecánicas por su variedad de relaciones de velocidad, como maquinaria de plantas de energía, equipos de manejo de materiales, relojes, bombas, sistemas de riego y lavadoras y secadoras de ropa. Múltiples (es decir, más de dos) engranajes rectos pueden encajar bien en un tren de engranajes para ofrecer una mayor reducción de engranajes si la aplicación lo requiere.

Engranaje helicoidal

En oposición a los engranajes rectos, que tienen sus dientes alineados paralelos al eje, engranajes helicoidales contener sus dientes colocados en una inclinación al eje. Durante la transmisión, varios dientes entran en contacto entre sí. Como consecuencia directa de esto, los engranajes mecánicos helicoidales son capaces de soportar mayores cargas. Además, dado que las cargas se distribuyen de manera más uniforme, producen menos vibraciones y sonidos durante el funcionamiento. Además, debido a que hay menos fricción, están sujetos a situaciones que reducen el desgaste.

El tipo de engranaje helicoidal se puede dividir en:

- Engranaje de tornillo

- Engranaje de espiga

- Engranaje helicoidal simple o doble

Aplicaciones de engranajes helicoidales

- Automóviles

- Bombas de agua

- Mezcladores

Engranaje cónico

Engranajes cónicos tienen un perfil de cono, y sus dientes están dispuestos alrededor del cono. Actúan como transmisor de fuerza entre ejes perpendiculares entre sí. Esto se refiere a los ejes que se encuentran en ángulo recto (90 grados). Por otro lado, los engranajes cónicos son costosos. No transfieren un par sustancial para su tamaño de la misma manera que lo hacen las configuraciones de ejes paralelos.

El tipo de engranajes cónicos se puede dividir en:

- Engranajes de inglete

- Engranajes cónicos espirales

- Engranajes de corona

- Engranajes cónicos Zerol®

- Engranajes Hipoides

- Engranajes cónicos rectos

Aplicaciones de engranajes cónicos

- Sistemas de riego

- trituradoras

- Mezcladores

Engranaje de tornillo

A engranaje de tornillo tiene un corte en forma de tornillo en el eje (el gusano) y engrana con otro engranaje (rueda helicoidal). Este engranaje transfiere potencia utilizando ejes que no se cruzan y forman ángulos rectos en su lugar. El engranaje funciona estableciendo un contacto deslizante entre sí, lo que da como resultado una fricción reducida y una rotación más suave y menos ruidosa. Por lo tanto, son adecuados para su uso en aplicaciones que involucran grandes impactos. Sin embargo, debido a su pobre eficiencia, su empleo está limitado a aplicaciones que necesitan energía mínima.

Aplicaciones de engranajes helicoidales

- Pequeños transportadores

- equipos de embalaje

- maquinas agricolas

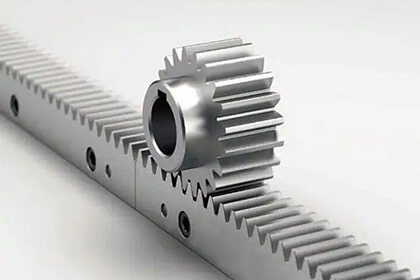

Engranaje de cremallera y piñón

No es raro ver engranajes de piñón y cremallera en pares. Están formados por dos engranajes circulares, el piñón y la cremallera (un engranaje lineal), que se engranan entre sí. Son capaces de convertir el movimiento rotatorio en movimiento lineal. Estos engranajes se ven a menudo en los sistemas de dirección de muchos tipos de vehículos. Es posible utilizar engranajes rectos o helicoidales en un sistema de engranajes de piñón y cremallera.

Aplicaciones de engranajes de piñón y cremallera

- Balanzas

- El sistema de dirección de los automóviles.

- Sistemas de transferencia

Engranaje epicicloidal

Un par de engranajes colocados de modo que el centro de un engranaje gire alrededor del cubo del otro engranaje constituye un tren de engranajes epicicloidal, a menudo denominado conjunto de engranajes planetarios. Los círculos de paso de los engranajes planetario y solar ruedan sin deslizarse gracias a un transportador que une sus centros y los hace girar. Un camino epicicloidal es trazado por un punto en el círculo primitivo del engranaje planetario. El engranaje solar está inmóvil y los engranajes planetarios giran a su alrededor en este modelo simple.

Aplicaciones de engranajes epicicloidales

Una aplicación frecuente de los trenes de engranajes epicicloidales es lograr una gran reducción en un espacio pequeño. A veces, este tipo de engranaje se usa en tractores y equipos de construcción para ofrecer un alto par motor a las ruedas motrices.

Engranaje interno

Un engranaje con sus dientes tallados en la superficie interior de un cilindro se llama engranaje interno—este tipo de engranaje se acopla con los engranajes rectos. La talladora típica utilizada en la fabricación de engranajes rectos no puede emplearse en su fabricación debido a la forma de la salida. En la mayoría de los casos, se produce utilizando un moldeador de engranajes (también conocido como máquina formadora de engranajes) que está equipado con un cortador de piñón.

Aplicaciones de engranajes internos

La aplicación más común de los engranajes internos es para trenes de engranajes planetarios o reductores de engranajes, que consisten en un portador, varios engranajes rectos (llamados engranajes planetarios) y un engranaje solar central que gira dentro del engranaje interno.

Una breve conclusión de las características de los engranajes por tipo

| Tipos | Características | Ventajas | Desventajas | Aplicaciones |

| engranaje recto | Tipo de engranaje más común Dientes rectos cortados o insertados paralelos al eje del engranaje Configuración para ejes paralelos Cuerpo de engranaje redondo Compatible con engranajes rectos, engranajes internos o engranajes de piñón y cremallera | Alta eficiencia y precisión Fácil de fabricar sin empuje Capaz de asumir grandes cargas a altas velocidades | Los dientes del engranaje están sujetos a un alto estrés debido al diseño del perfil del diente. Puede causar ruido a alta velocidad | Automotor relojes Pequeños transportadores |

| Engranaje helicoidal | Cuerpo de engranaje redondo Usar para la configuración de ejes paralelos Los dientes giran en ángulo alrededor del cuerpo del engranaje Disponible en diseños helicoidales simples y dobles Disponible en diseños para diestros y zurdos | El compromiso progresivo reduce las cargas de choque Funcionamiento más suave con menos ruido Capaz de manejar cargas más grandes | Menos eficiente Diseños más complejos y mayores costes de fabricación Los productos con diseño de una sola hélice tienen un alto empuje, pero los de doble hélice no. | Mezcladores Automóviles Bombas de agua |

| Engranaje cónico | Cuerpo de engranaje cónico Configuración para ejes que se cortan Disponible en espiral, recto y Zerol® diseños de bisel | Engranajes cónicos en espiral: diseño de engranajes cónicos más simple, más fácil de fabricar Engranajes cónicos en espiral: engrane progresivo de los dientes, bajas cargas de choque, ruido y vibración cerol® Engranajes cónicos: más silenciosos y suaves que los engranajes cónicos rectos y capaces de girar en ambas direcciones, a diferencia de los engranajes cónicos en espiral | Alta presión, impacto y ruido Diseño más complicado Mayores costos de fabricación. | trituradoras Mezcladores Sistemas de riego |

| Engranaje de tornillo | El par de engranajes se compone de un engranaje circular y un engranaje en forma de tornillo. Para configuraciones de ejes que no se cruzan ni son paralelos | Mecanismo de autobloqueo Grandes reducciones de engranajes y relaciones de engranajes Funcionamiento silencioso y suave | mucha fricción Baja eficiencia de transmisión | Pequeños transportadores maquinas agricolas |

| Engranaje de piñón y cremallera | El par de engranajes consta de una cremallera y un engranaje cilíndrico. Usar para la configuración de ejes paralelos Cremallera con engranajes rectos o helicoidales Cambia el movimiento giratorio a movimiento lineal o viceversa | Diseño simple Fácil de fabricar Capaz de manejar cargas más grandes | Hay mucha holgura entre los dientes que engranan Debido al diseño del perfil del diente, la fricción y la presión de los engranajes son altas La transmisión no puede continuar indefinidamente en una dirección | Báscula Dirección automotriz |

| Engranaje epicicloidal | Compuesto por dos o más engranajes montados de modo que el centro de un engranaje gire alrededor del centro del otro. También conocido como tren de engranajes planetarios con movimientos relativos de ejes. | Ligero Estructura compacta Alta densidad de potencia | Eficiencia relativamente baja La pérdida de lubricación que conduce a fallas cuando se opera a altas velocidades porque el lubricante se desvía. | Comúnmente utilizado en transmisiones automáticas automotrices. |

| Engranaje interno | Se fabrica con talladora de engranajes (o máquina formadora de engranajes) equipada con un cortador de piñón | Relación de reducción de alta velocidad Baja vibración Bajo coste para todo el trazado del tren | Por lo general, es mucho más costoso fabricar engranajes internos de dientes helicoidales. Debido a la delgadez del anillo, lograr una alta precisión es un poco difícil. | Transmisiones de potencia de vehículos híbridos Generadores de turbina brazos robóticos |

Aplicación de diferentes tipos de engranajes

Los engranajes se emplean en varios dispositivos y sistemas mecánicos en toda la industria. Una amplia gama de diferentes tipos de engranajes se utilizan ampliamente en los campos residencial, comercial e industrial, que incluyen:

- Marina

- Automóviles

- Aeronaves

- relojes

- Zapatillas

- Plantas de energía

- Equipo de manejo de materiales

- Instrumentación de medición

Uno de los engranajes más utilizados es el caja de cambios, que es un dispositivo formado por engranajes dentro de un recinto o carcasa. Estos dispositivos utilizan varios tipos de engranajes, incluidos engranajes cónicos, helicoidales, helicoidales y rectos, y están diseñados para realizar tareas específicas de transmisión de potencia o movimiento dentro de los sistemas de la máquina, desde cambiar la velocidad y el par hasta cambiar la orientación del eje de salida. Como la mayoría de los sistemas de engranajes, las cajas de cambios tienen un amplio uso, como en automóviles y otros vehículos de motor.

Procesos de fabricación de engranajes

La fabricación de engranajes implica un proceso de fabricación de engranajes con una serie de procesos. Los procesos principales se pueden dividir simplemente en:

- Forjar

- Extrusión y estirado en frío

- Metalurgia de polvos

- Borrado

- Mecanizado de engranajes

El mecanizado generalmente se realiza para lograr la forma y el tamaño deseados del engranaje. Una vez producido el engranaje, tratamiento de superficiesSe pueden utilizar técnicas como el esmerilado y el bruñido para mejorar las características generales del engranaje.

Consideraciones sobre el diseño y la selección de engranajes

Los engranajes se pueden encontrar en una variedad de dispositivos mecánicos, y hay varios tipos y diseños diferentes para elegir. Las especificaciones y requisitos de la aplicación determinan la idoneidad de cada tipo de engranaje y su diseño exacto en aplicaciones de transmisión de potencia o movimiento. Al diseñar y seleccionar los engranajes, se deben considerar algunos de los principales factores:

- Condiciones operativas y ambientales

- Restricciones dimensionales

- Requisitos de transmisión

- Estándares de diseño

- Costos

Conclusión

Después de leer este artículo, es posible que tenga un conocimiento básico de los engranajes mecánicos, sus tipos, características, aplicaciones, procesos de fabricación, consideraciones y aplicaciones comunes. Ahora, también puede tener una idea de qué tipo de equipo es el más adecuado para sus proyectos. Entonces, lo que debe pensar detenidamente es el fabricante en el que puede confiar y con el que más puede contar. En este caso, runsom siempre puede ser su primera opción para su encargo fabricación de engranajes.

Runsom: su socio confiable para la fabricación de engranajes personalizados

Somos capaces de proporcionar soluciones de mecanizado de engranajes y Servicios de mecanizado CNC para clientes de todo el mundo. Nuestros expertos son competentes en la utilización de su conocimiento profesional y las últimas tecnologías para producir sus engranajes de precisión con alta calidad. Además, tiene acceso a una amplia variedad de materiales, procesamiento secundario, ensamblaje y opciones de empaque para sus requisitos.

Comienza tu proyecto con una cotización instantánea ahora.

Otros artículos que te pueden interesar: