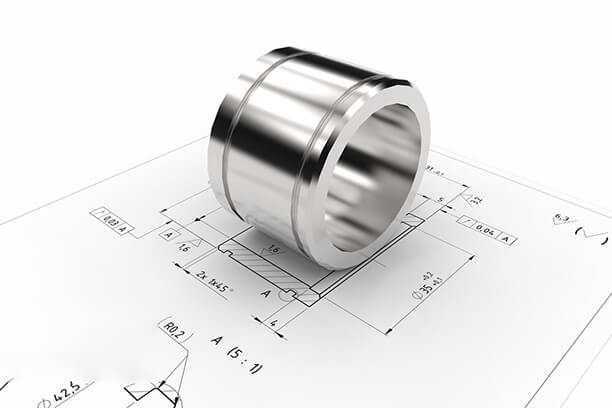

Wenn es darum geht Präzisions-CNC-Bearbeitung Wo jedes Detail und jede Maßtoleranz entscheidend sind, spielen zwei wichtige Konzepte eine wichtige Rolle: Geradheit und Ebenheit.

Geradheit und Ebenheit helfen dabei, die Form und Gestalt eines Merkmals an einem Teil zu definieren, und das Verständnis jedes einzelnen Merkmals ist für das Erreichen höchster Genauigkeit unerlässlich. Diese beiden Begriffe werden oft synonym verwendet, während in Geometrische Bemaßung und Toleranzen (GD&T) haben sie unterschiedliche Definitionen und Zwecke.

Hier werden wir die Definitionen von Geradheit und Ebenheit in GD&T und ihre Unterschiede skizzieren und Messmethoden diskutieren.

Geradheit in GD&T

Die Geradheitstoleranz, eine zweidimensionale GD&T-Beschreibung, wird zur Steuerung der Geradheit von Teilmerkmalen verwendet. Keine Achse kann jemals perfekt gerade sein. Die Geradheitstoleranz definiert die insgesamt zulässige Abweichung einer einzelnen tatsächlichen geraden Linie und stellt sicher, dass diese für die beabsichtigte Anwendung ausreichend gerade ist.

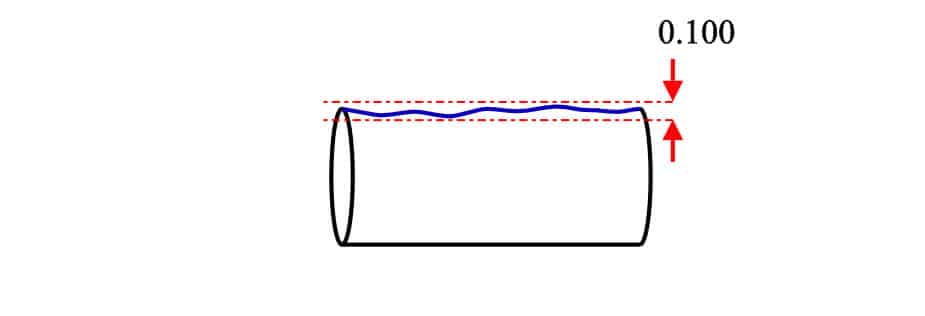

Um die Geradheitstoleranz zu veranschaulichen, stellen Sie sich vor, wie unten eine imaginäre Grenze festzulegen. Diese Grenze stellt die Toleranzzone dar und ihre Größe wird durch einen Wert im Toleranzrahmen definiert, der normalerweise in Hunderttausendstel Zoll ausgedrückt wird. Innerhalb dieser Toleranzgrenze kann die Schnittlinie der Plattenoberseite mit der Schnittebene jede beliebige Form annehmen.

Bei GD&T dient die Geradheit zwei unterschiedlichen Zwecken: der Kontrolle der Geradheit einer Oberfläche und der Geradheit einer Achse. Die Normalform-Oberflächengeradheit ist eine Toleranz, die zur Regulierung der Form einer Linie auf der Oberfläche eines Merkmals verwendet wird. Andererseits ist die Geradheit der Achse eine Toleranz, die das Ausmaß der Krümmung bestimmt, die in der Achse des bearbeiteten Teils zulässig ist.

Darüber hinaus ist es wichtig zu beachten, dass der Funktionskontrollrahmen für jede dieser Funktionen unterschiedlich ist. Lassen Sie uns nun jede dieser Funktionen genauer untersuchen und verstehen.

Oberflächengeradheit

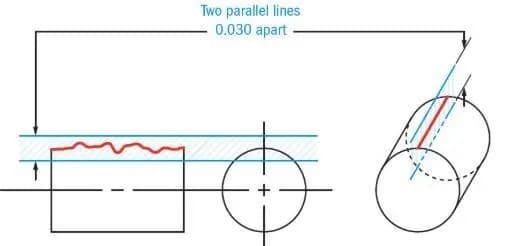

Wenn die Geradheitsaussage zur Angabe der Oberflächengeradheit angewendet wird, umfasst die Toleranzzone eine Gesamtbreite oberhalb und unterhalb der idealen Oberflächenposition und kontrolliert etwaige Abweichungen. Die Oberflächengeradheit dient der Regulierung der Form einer Linie auf der Oberfläche und kann in zwei verschiedenen Szenarien angewendet werden:

- Bei der ersten handelt es sich um eine ebene Fläche, etwa die Fläche eines Würfels.

- Die zweite betrifft eine zylindrische Oberfläche in axialer Richtung.

In beiden Fällen hat die Toleranzzone die Form einer 2D-Ebene. Diese Ebene wird als zwei parallele Linien (ebenfalls parallel zur Oberfläche) visualisiert, die jeweils über und unter der Oberfläche liegen.

Geradheit der Achse

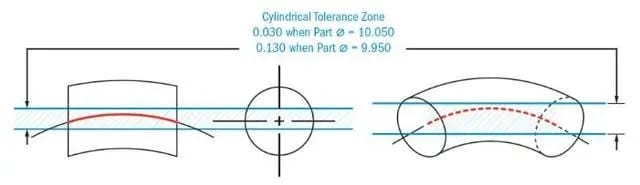

Der Geradheitshinweis hat auch die Funktion, die Geradheit einer Achse zu steuern. Um eine reibungslose Montage zu gewährleisten, ist es von entscheidender Bedeutung, das Ausmaß der linearen Abweichung in der Achse zu kontrollieren. Durch die Verwendung der Geradheitsaussage kann die Abweichung der abgeleiteten Mittellinie innerhalb akzeptabler Grenzen gehalten werden.

In diesem Fall wird die Toleranzzone nicht auf die Oberfläche, sondern auf die Achse des Teils angewendet. Darüber hinaus ist die Toleranzzone nicht über und unter der Achse positioniert, sondern hat die Form eines zylindrischen Bereichs, der die Mittelachse umgibt.

Feature Control Frame (FCF) der Geradheit

Das Feature-Steuerrahmen bietet alle wesentlichen Informationen zur Verträglichkeit.

Oberflächengeradheit FCF

Bei der Anwendung von GD&T zur Steuerung der Oberflächengeradheit enthält der geometrische Charakteristikblock das Symbol für Geradheit, das durch eine kurze horizontale Linie dargestellt wird, die einem Bindestrich ähnelt.

Der zweite Block enthält Informationen über den Toleranzzonentyp, den Toleranzwert und alle Materialmodifikatoren (z. B maximaler Materialzustand) wenn anwendbar. Da es sich bei dem Toleranzzonentyp um eine Zone mit Gesamtbreite handelt, sind keine zusätzlichen Symbole erforderlich, da dies der Standardzonentyp ist.

Für die Geradheitsbeschriftung ist wie bei anderen Formsteuerelementen kein Bezug erforderlich. Der Führungspfeil dient ausschließlich dazu, die Oberfläche anzuzeigen, die kontrolliert werden muss.

Achsengeradheit FCF

Im Fall der Achsengeradheit ist der Merkmalskontrollrahmen größtenteils ähnlich, mit dem Zusatz eines Symbols, das den Typ der Toleranzzone darstellt. Da diese Zone zylindrisch ist, enthält der zweite Block das Durchmessersymbol, um dies anzuzeigen.

Ein weiterer Unterschied besteht darin, dass der Führungspfeil für die Geradheit der Achse nicht mehr die Oberfläche markiert, sondern stattdessen auf die diametrale Größenbemaßung des Teils zeigt.

Wenn der Pfeil auf eine bestimmte Größenbemaßung zeigt, bedeutet dies, dass der FCF die Mittelebene oder die Achse des Features steuert. Wenn Sie also auf die diametrale Bemaßung des Teils zeigen, bedeutet dies, dass die Geradheitsbeschriftung die Achse des Teils steuert.

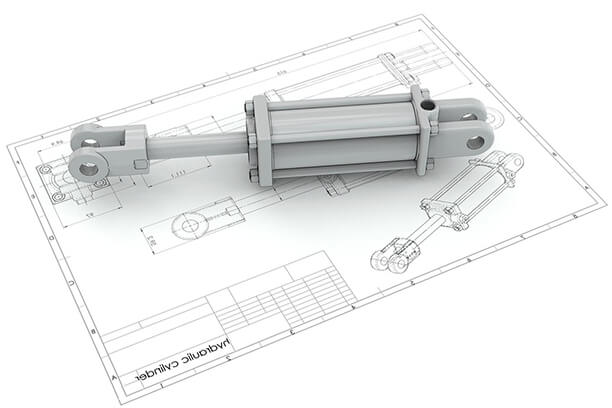

Ebenheit in GD&T

Ebenheit ist ein geometrisches Merkmal in GD&T, das die Form einer Oberfläche reguliert. Sein Zweck besteht darin, die akzeptable Abweichung in der Form einer Oberfläche zu definieren und sicherzustellen, dass diese innerhalb einer bestimmten Toleranzzone bleibt. Diese Toleranzzone wird durch zwei parallele Ebenen bestimmt, die den gleichen Abstand von der idealen Oberfläche haben. Abweichungen der Oberfläche innerhalb dieser Toleranzzone sind zulässig.

Ebenheit wird üblicherweise verwendet, um die planaren Eigenschaften von Oberflächen zu regulieren, insbesondere der Ober- oder Unterseite eines Teils. Sein Hauptzweck besteht darin, sicherzustellen, dass eine Oberfläche frei von Verdrehungen, Verformungen oder anderen Arten von Verformungen bleibt, die möglicherweise die Funktionalität oder den Zusammenbau des Teils beeinträchtigen könnten. Der Toleranzwert für die Ebenheit wird typischerweise in Längeneinheiten wie Millimetern oder Zoll ausgedrückt und stellt die maximal zulässige Abweichung in der Form der Oberfläche dar.

Unterschied zwischen Geradheit und Ebenheit

Obwohl sich sowohl Geradheit als auch Ebenheit auf Abweichungen von einer Idealform beziehen, gibt es erhebliche Unterschiede zwischen beiden:

- Dimensionsfokus: Geradheit konzentriert sich auf die Steuerung der Form einer Linie oder eines Features in 2D, während Ebenheit die Form einer Oberfläche in 3D steuert.

- Form der Toleranzzone: Geradheit legt eine zylindrische Toleranzzone um die ideale Linie fest, während Ebenheit eine parallele ebene Toleranzzone um die ideale Oberfläche herum festlegt.

- Feature-Typen: Geradheit ist auf Achsen, Linien, Mittellinien und Kanten anwendbar, während Ebenheit für planare Oberflächen verfügbar ist.

- Geometrische Anwendung: Geradheit wird im Allgemeinen verwendet, um Merkmale auszurichten oder lineare Bewegungen zu steuern, während Ebenheit verwendet wird, um Ebenheit oder den richtigen Kontakt zwischen Oberflächen sicherzustellen.

- Bei Oberflächenformen ist die Ebenheit umgekehrt proportional zur Unebenheit, und bei linearen Formen ist die Geradheit umgekehrt proportional zur Krümmung.

So messen Sie Geradheit und Ebenheit

Geradheit messen

Bei der Beurteilung der Geradheit untersuchen Sie den Grad, in dem ein Ziel an einer geraden Linie ausgerichtet ist, und identifizieren etwaige Verwerfungen oder Krümmungen bei länglichen Objekten.

Verwendung eines Höhenmessers

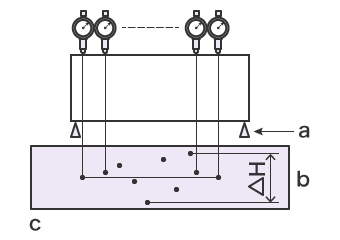

Um die Geradheit zu messen, stellen Sie sicher, dass das Ziel sicher positioniert ist und auf der linken und rechten Seite die gleiche Höhe hat. Verwenden Sie ggf. kleine Wagenheber, um ein Kippen zu verhindern. Bewegen Sie dann entweder das Ziel oder das Höhenmessgerät in einer geraden Linie, um die Geradheit zu messen.

Die Geradheit wird durch Berechnung der Differenz zwischen dem maximalen und minimalen Höhenwert (ΔH) bestimmt.

a: Mikrobuchse

b: △H = Geradheit

c: Höhendiagramm (Hn).

Im Allgemeinen weisen Höhenmessgeräte im Vergleich zu Koordinatenmessgeräten (KMG) eine geringere Präzision auf. Darüber hinaus können die Messwerte durch die beim Aufsetzen des Höhenmessers auf das Ziel ausgeübte Kraft beeinflusst werden, was zu instabilen Messergebnissen führt. In Fällen, in denen das Ziel nicht nivelliert werden kann, wird das Bewegen des Höhenmessers zu einer Herausforderung, was den Messvorgang erschwert.

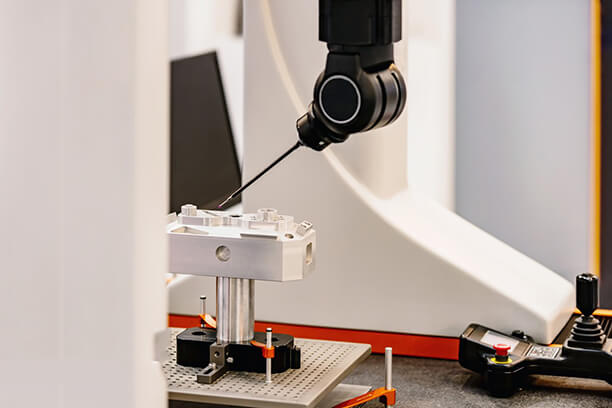

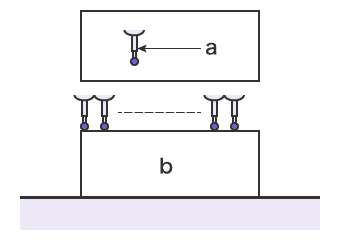

Verwendung einer Koordinatenmessmaschine (KMG)

Die Geradheit kann mit einem KMG gemessen werden, indem der Stift leicht auf das Ziel gesetzt wird. Diese Methode eliminiert durch den Messdruck verursachte Fehler und ermöglicht stabile Messergebnisse.

Darüber hinaus kann der Stift aus verschiedenen Winkeln auf dem Ziel positioniert werden, was eine genaue Messung von Zielen ermöglicht, die nicht nivelliert oder mit einem Höhenmessgerät gemessen werden können.

a: Stift

b: Ziel

Ebenheit messen

Der Ansatz zur Überprüfung, ob die Endmessungen die angegebene Ebenheitstoleranz einhalten, variiert je nach zu prüfender Oberfläche. Daher werden wir jeden Fall einzeln besprechen.

Einzelne ebene Flächen

Um die Ebenheit zu messen, benötigen Sie eine Richtplatte und entweder ein Höhenmessgerät, eine Sonde oder eine andere geeignete Oberfläche. Es ist wichtig zu beachten, dass Sie die Ebenheit nicht einfach dadurch messen können, dass Sie das Teil auf eine Oberflächenplatte oder Platte legen und ein Höhenmessgerät verwenden, da dies die Parallelität in Bezug auf die Bodenfläche messen würde.

1. Verwendung eines Höhenmessgeräts

Um die Ebenheit einer Oberfläche mit einem Höhenmessgerät zu messen, ist es wichtig, das Referenzmerkmal in einer parallelen Position zu halten. Der Höhenmesser sollte über die gesamte Fläche bewegt werden, um sicherzustellen, dass er jeden Bereich abdeckt. Durch Messen der auf dem Messgerät aufgezeichneten maximalen positiven und negativen Höhen können wir die Gesamtvarianz berechnen. Um das Teil zu genehmigen, darf diese Abweichung den angegebenen Ebenheitstoleranzwert nicht überschreiten.

2. Verwendung einer Oberflächenplatte

Maschinisten verwenden eine Richtplatte, um die Ebenheit eines Teils zu beurteilen. Das Teil wird mit der Vorderseite nach unten auf der Oberflächenplatte positioniert und mithilfe einer Höhenlehre durch ein Loch in der Platte mit der vorgesehenen Oberfläche in Kontakt gebracht.

Anschließend werden das Höhenmessgerät und das Teil so manövriert, dass es die gesamte Länge und Breite der Oberfläche umfasst. Dies ermöglicht die Berechnung der Ebenheitsvarianz der tatsächlichen Oberfläche.

Größenmerkmal (Ebenheit bei MMC)

Um die Ebenheit bei maximalem Materialzustand (MMC) zu bewerten, messen wir im Wesentlichen die Ebenheit der resultierenden Mittelebene. Bei der Untersuchung der Ebenheit im Verhältnis zu einem Größenmerkmal stehen zwei Ansätze zur Verfügung:

1. Verwendung einer Funktionslehre

Bei diesem Ansatz verwenden wir zwei Höhenmessgeräte, die an gegenüberliegenden Enden des Größenmerkmals positioniert sind. Betrachten wir eine flache Platte, bei der das Größenmerkmal, das durch die Ebenheitsbeschriftung gesteuert wird, die Breite ist.

Wir platzieren eine Höhenlehre auf der Ober- und Unterseite und richten sie aneinander aus. Diese Höhenmessgeräte messen die lokale Dicke. Anschließend werden sie über die gesamte Fläche bewegt, um sicherzustellen, dass die gesamte Fläche innerhalb der Größentoleranz liegt.

Bei der zweiten Methode wird ein Messgerät verwendet, dessen Hohlraum speziell dafür ausgelegt ist, an der Grenze des virtuellen Zustands in die Platte zu passen. Die virtuelle Bedingungsgrenze stellt die maximal zulässige Toleranz dar, wenn wir die Kombination der berücksichtigen geometrische Toleranz und MMC. Um das Teil zu genehmigen, muss die Platte in dieses Maß passen.

2. Verwendung eines KMG

Ein Koordinatenmessgerät (KMG) ist in der Lage, verschiedene Arten von Messungen durchzuführen. Das Messen dieses speziellen Callouts erfordert jedoch einige zusätzliche Vorbereitungen.

Unter Verwendung derselben zuvor erwähnten Platte und mit demselben Größenmerkmal (FOS) unter Kontrolle muss die Platte so positioniert werden, dass die Sonde beide Oberflächen erreichen kann. Wir markieren Punkte auf der Oberfläche und messen die lokale Dicke an diesen Punkten. Wenn diese Dicken innerhalb der angegebenen Größengrenzen liegen, berechnen wir den Mittelpunkt zwischen diesen gegenüberliegenden Punkten und verbinden sie, um die abgeleitete Mittelebene zu bilden.

Um die Ebenheitstoleranz zu ermitteln, subtrahieren wir die maximale lokale Dicke der Platte. Wenn die Ebenheitsvarianz der abgeleiteten Mittelebene kleiner als die angegebene Ebenheitstoleranz ist, wird davon ausgegangen, dass das Teil innerhalb der Spezifikation liegt.

Häufig gestellte Fragen

Fazit

Bei GD&T sind Geradheit und Ebenheit zwei separate Merkmale, die zur Steuerung der Form von Linien/Kanten bzw. Flächen verwendet werden. Geradheit stellt sicher, dass eine Linie oder ein Merkmal innerhalb einer festgelegten Toleranzzone bleibt, während Ebenheit die ebene Form einer Oberfläche gewährleistet. Für die präzise Kommunikation von Design- und Fertigungsspezifikationen ist es wichtig, den Unterschied zwischen diesen beiden GD&T-Symbolen zu verstehen. Durch die Anwendung der richtigen Geradheits- oder Ebenheitstoleranz können Ingenieure und Hersteller die gewünschte Passform, Funktionalität und Montage der Teile erreichen und so letztendlich die Gesamtqualität des Produkts verbessern.

Erhalten Sie kundenspezifische Präzisions-CNC-bearbeitete Teile mit engen Toleranzen von Runsom Precision

Wenn Sie auf der Suche nach CNC-bearbeiteten Teilen mit präzisen Toleranzen und hoher Qualität sind, Runsom-Präzision ist eine zuverlässige Option. Wir sind auf Präzision spezialisiert CNC-Bearbeitungsdienste kundenspezifische Teile aus verschiedenen Materialien herzustellen. Unser Team aus erfahrenen Fachleuten nutzt modernste Ausrüstung und Prüfinstrumente, einschließlich der Koordinatenmessmaschine (CMM), um sicherzustellen, dass alle Teile die erforderlichen Toleranzen und Standards erfüllen. Laden Sie einfach Ihre Dateien hoch und erhalten Sie sie ein Sofortangebot heute!

Weitere Artikel, die Sie interessieren könnten: