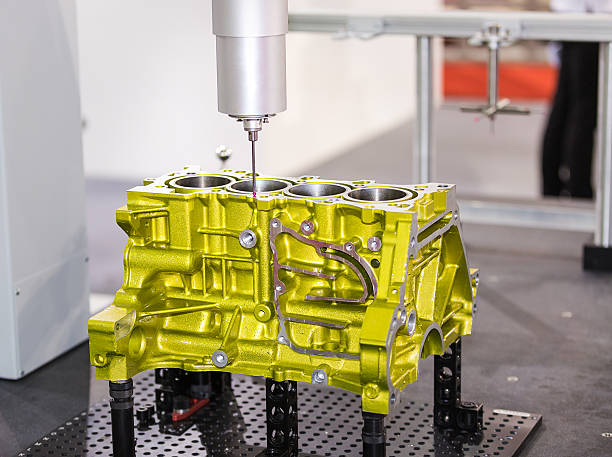

Die Genauigkeiten, die mit CNC-Maschinen erreicht werden können, sind außerordentlich hoch. Bestimmte Maschinen können Genauigkeiten von bis zu +/-0,0025 mm erreichen. Das Fräsen eines Bauteils auf einer CNC-Maschine mit höchster Genauigkeit erfordert eine erhebliche Investition an Geld und Zeit. Dennoch liefert es auch die besten Qualitätsergebnisse. Dieser Faktor bestimmt Toleranzen bei der Bearbeitung. Da verschiedene Komponenten unterschiedliche Genauigkeitsniveaus erfordern, ist es im besten Interesse einer Organisation, dass der Konstrukteur die für jede Komponente erforderliche besondere Toleranz identifiziert.

Was sind Toleranzen?

Einfacher ausgedrückt sind Toleranzen Maße, die die Genauigkeit angeben, die für einen Artikel erforderlich ist, den Sie herstellen möchten. Genauer gesagt bezeichnen Bearbeitungstoleranzen das Ausmaß der zulässigen Schwankungen in den Endabmessungen oder vorhergesagten Werten eines Artikels.

Maschinisten messen die Toleranzen mit numerischen Zahlen, häufig begleitet von einem Zeichen, das wie ± aussieht. Für eine Komponente, deren Länge beispielsweise 2,550 Zoll beträgt, können Sie sich entscheiden, eine Toleranz von ±0,001 Zoll darauf anzuwenden. Dies würde bedeuten, dass das fertige Produkt eine andere Länge haben könnte, die zwischen 2,549 Zoll und 2,551 Zoll liegt. Angenommen, eine Komponente mit einer Höhe von 1,5 Zoll hat eine Toleranz von ±0,005 Zoll. In diesem Fall muss das fertige Bauteil zwischen 1,495 Zoll und 1,505 Zoll liegen, um sich für die Qualitätsprüfung zu qualifizieren.

Bei der Erstellung eines Produkts können Hersteller und CNC-Bearbeitungsdienste das geeignete Maß an Genauigkeit bestimmen, das basierend auf den angegebenen Bearbeitungstoleranzen verwendet werden soll. Mehr Genauigkeit ist erforderlich, wenn die Fehlertoleranz geringer ist, was in der Welt der Fertigung als engere Toleranz bezeichnet wird. Je größer die Toleranz, die auch als lockerer bezeichnet werden kann, desto weniger Genauigkeit ist erforderlich.

Gängige Arten von Toleranzen in der CNC-Bearbeitung

Bei der Ermittlung von Produktmaßen sind fertigungstechnische Toleranzen zwingend einzuhalten. Die Komponenten werden in der Regel nach einer allgemeinen Toleranzklasse gefertigt, es sei denn, der Kunde stellt spezifische Toleranzanforderungen.

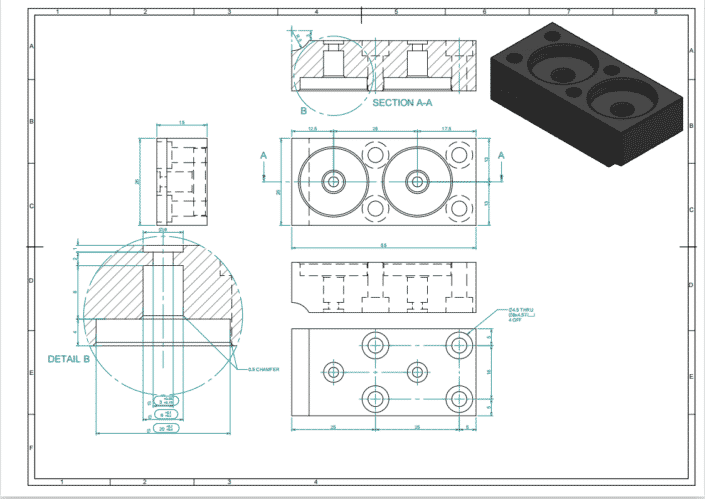

Vor der Übergabe an die CNC-Bearbeitung muss der Konstrukteur zunächst die Bauteiltoleranzen für die erforderlichen Merkmale festlegen. Das sichert die Kundenzufriedenheit und senkt den Aufwand für das Umrüsten in der CNC-Werkstatt.

Wenn wir darüber reden entsprechende Funktionen, beziehen wir uns auf die Tatsache, dass die Einstellungstoleranz für jede Dimension unnötig ist. Dies hat den gegenteiligen Effekt, der beabsichtigt war, da das Hinzufügen von Spezifikationen zu jeder Metrik zu einer sehr teuren Komponente führen würde.

Normalerweise geben wir es nur für die Elemente einer Komponente an, die für die Paarung mit anderen Teilen erforderlich sind. Wenn wir dies erreichen, bestätigen wir, dass die Komponenten wie beabsichtigt funktionieren und in der Baugruppe zusammenpassen. Im Folgenden finden Sie eine Übersicht über die zahlreichen Arten von Toleranzen, die auf bearbeitete Teile angewendet werden können:

Allgemeine Toleranzen

| Längenmaßbereich (mm) | f (gut) | m (mittel) | C (grob) | V (sehr grob) |

| 0,5 bis 3 | +0.05 | +0.1 | +0.2 | – |

| über 3 bis 6 | +0.05 | +0.1 | +O.3 | +0.5 |

| über 6 bis 30 | +0.1 | +0.2 | +0.5 | +1.0 |

| über 30 bis 120 | +0.15 | +0.3 | +0.8 | +1.5 |

| über 120 bis 400 | +0.2 | +0.5 | +1.2 | +2.5 |

| über 400 bis 1000 | +0.3 | +0.8 | +2.0 | +4.0 |

| über 1000 bis 2000 | +0.5 | +1.2 | +3.0 | +6.0 |

| über 2000 bis 4000 | – | +2.0 | +4.0 | +8.0 |

Lineare und Winkelmaße, Fasen und andere abgerundete Merkmale können alle unter Verwendung allgemeiner Toleranzen beschrieben werden. Diese Toleranzen definieren die Standardtoleranzen für vier verschiedene Klassen, die jeweils auf dem Bereich basieren, den eine Komponentenabmessung annehmen kann.

Diese Klassifizierungen sind in einer Tabelle dargestellt, die die verschiedenen Toleranzstufen in sehr grob, grob, mittel und fein unterteilt.

Die Internationalen Normen geben den Bereich für jede spezifizierte Toleranz für einen gegebenen Maßrahmen an. Diese internationalen Standards sind EN 20286, ISO 286, JIS B 0401, ISO 1829, ANSI B4.1, ISO 2768 und ANSI B4.2.

Grenztoleranzen

Wir stellen die Grenztoleranz als den kleinsten und größten zulässigen Wert für eine bestimmte Abmessung dar. Bezüglich der Montage sollte das entsprechende Maß der erstellten Bauteile zwischen diesen beiden Positionen liegen.

Wenn beispielsweise die Grenztoleranz für eine Messung mit 12…12,5 Millimeter angegeben wird, dann muss das Endergebnis irgendwo in der Mitte dieser beiden Grenzen liegen.

Einseitige Toleranzen

In der Praxis der einseitigen Toleranz wird der Bereich akzeptabler Werte nur in eine Richtung definiert. In einem anderen Sinne erlauben wir nur Abweichungen auf einer Seite des Nennwertes.

Nehmen wir zum Beispiel eine Welle mit einem Durchmesser von 70 Millimetern, die in ein gleich großes Loch gesteckt werden muss. Angenommen, der Durchmesser der Welle ist sogar etwas größer als 70 Millimeter. In diesem Fall kann es nicht in das Loch eingeführt werden.

Daher können wir die Wellen, die mit einem Durchmesser von mehr als 70 Millimetern hergestellt wurden, nicht verwenden. Dies würde zu mehr Ausschuss führen und die Bearbeitungszeit verlängern.

Auf diese Komponenten werden einseitige Toleranzen angewendet, um dieses Problem zu vermeiden. Für diese Welle wurde ein Toleranzbereich von 70 +0,00/- 0,05 mm vereinbart. Der größte und kleinste Durchmesser der erlaubten Wellen liegen mit 70,00 bzw. 69,95 Millimetern in diesem Bereich.

Einer der vielen Vorteile der Verwendung von einseitiger Toleranz ist die Einfachheit, mit der wir sie überprüfen können. Wir können eine Gutlehre standardisieren, da sich die Maße nur auf einer Seite ändern, wobei der Spitzenwert gleich bleibt. Dadurch können wir schneller und mit weniger Aufwand untersuchen.

Bilaterale Toleranzen

Als „bilateral“ wird die Toleranz links und rechts vom Soll- bzw. Istprofil bezeichnet. Wenn der Nennwert 30 Millimeter beträgt, würde eine Toleranz von +/- 0,05 Millimetern auf beiden Seiten einen Bereich von 29,95 Millimeter bis 30,05 Millimeter bedeuten.

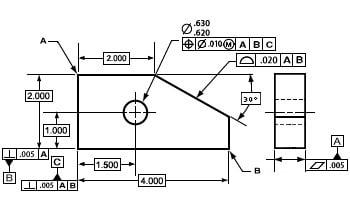

Geometrische Bemaßung und Tolerierung (GD&T)

Der Standard der Maßtoleranzen kann durch die Verwendung von geometrischer Bemaßung und Tolerierung (GD&T) verbessert werden. Es garantiert nicht nur, dass der Endwert innerhalb bestimmter Grenzen bleibt, sondern spezifiziert auch die dimensionalen Eigenschaften von Rundlauf, Glattheit und wahrer Position.

Die endgültige Messung muss diesen Standards entsprechen, um akzeptiert zu werden. Obwohl GD&T nicht so häufig ist wie andere Toleranzen, ist es in der CNC-Fertigung von entscheidender Bedeutung. GD&T bietet Optionen zur Sicherstellung der Maßgenauigkeit für mehrere Merkmale, was für diese Teile aufgrund ihrer typischerweise strengen Anforderungen besonders nützlich ist.

Faktoren, die Bearbeitungstoleranzen beeinflussen

Bei der Festlegung von Toleranzen müssen viele verschiedene Elemente berücksichtigt werden. Im Folgenden sind einige Beispiele dafür aufgeführt:

Material

Bei der Bestimmung der Bearbeitungstoleranzen für ein Projekt müssen die verwendeten Materialien berücksichtigt werden. Das Maß an Toleranz, das mit verschiedenen Materialien erreicht werden kann, hängt von verschiedenen Faktoren ab, einschließlich der Eigenschaften der Materialien selbst. Einige Beispiele für diese Aspekte sind wie folgt:

- Härte: Die Bearbeitung weicherer Materialien mit engeren Toleranzen kann aufgrund der erhöhten Schwierigkeit bei der Bearbeitung eine Herausforderung darstellen. Dies liegt hauptsächlich daran, dass sich ihre Abmessungen ändern können, wenn das Schneidwerkzeug mit ihnen in Kontakt kommt. Beim Arbeiten mit Materialien dieser weicheren Konsistenz müssen Sie mehr Geduld aufbringen.

- Abrasivität: Raue und körnige Materialien sind oft schwierig für die Schneidwerkzeuge und können sogar dazu führen, dass die Ausrüstung schneller verschleißt. Aufgrund der Beschaffenheit dieser Materialien ist es schwierig, eine bestimmte Toleranz zu erreichen, da jegliche Modifikationen am Schneidwerkzeug zu einer verringerten Präzision führen können. Beim Arbeiten mit abrasiven Materialien ist es übliche Praxis, dass der Techniker das Werkzeug im Laufe des Bearbeitungsvorgangs viele Male auswechselt.

- Hitzestabilität: Die meisten Materialien, die keine Metalle sind, sind von diesem Problem betroffen. Während des Bearbeitungsprozesses beginnen sich diese Materialien mit steigender Temperatur zu verformen und verlieren ihre ursprüngliche Form. Aus diesem Grund sind die Techniken, die für dieses spezielle Material verwendet werden können, begrenzt.

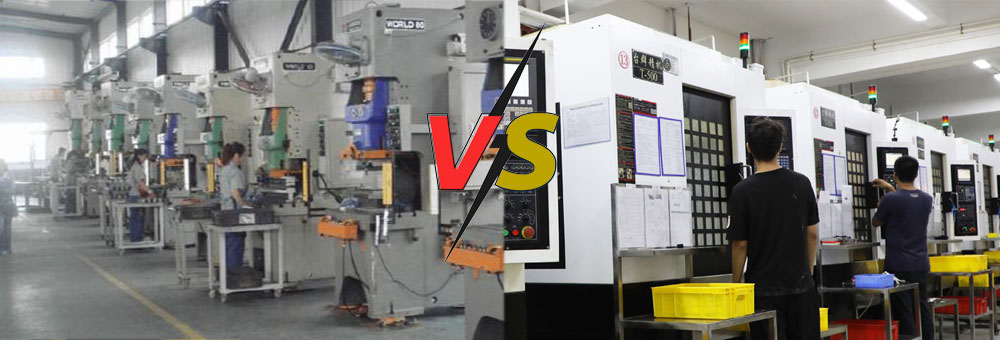

Bearbeitungsart

Da bestimmte Bearbeitungsmethoden genauer sind als andere, werden die möglichen Toleranzen für das fertige Produkt erheblich von der für die Bearbeitung verwendeten Methode beeinflusst.

Beschichtung und Veredelung: Bei der Berechnung der Abmessungen und Toleranzen einer Komponente ist es wichtig, alle Beschichtungs- oder Veredelungsverfahren zu berücksichtigen, die an dem Artikel durchgeführt werden. Sowohl das Plattieren als auch das Veredeln fügen dem Äußeren einer Komponente sehr geringe Materialmengen hinzu; Nichtsdestotrotz verursachen diese Zusätze immer noch eine Änderung der Gesamtabmessungen des Produkts. Sie müssen daher vor Beginn der Fertigung berücksichtigt werden.

Kosten

Toleranzen sollten genau sein, aber niemals strenger als unbedingt erforderlich. Dies liegt daran, dass das Erreichen engerer Toleranzen mit höheren finanziellen Kosten verbunden ist. Angenommen, Ihre Komponente kann mit einer Toleranz von drei Dezimalstellen ordnungsgemäß funktionieren. In diesem Fall muss er nicht auf vier Dezimalstellen erhöht werden.

Inspektion

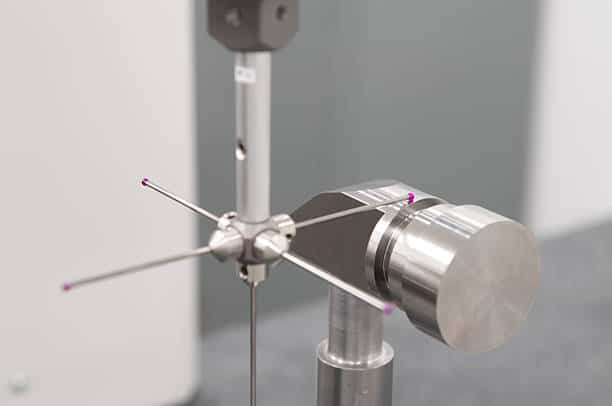

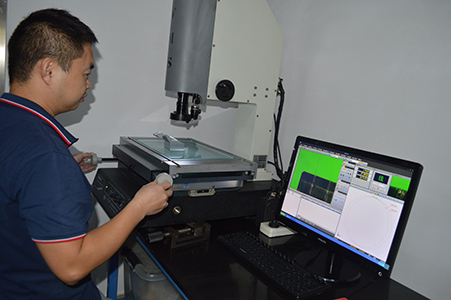

Je enger die Toleranzen werden, desto anspruchsvoller und zeitaufwändiger wird der Prüfprozess. Sie benötigen genauere Messgeräte und gründlichere Prüfverfahren. Dadurch steigen die Gesamtherstellungskosten des Bauteils.

Wenn diese Überlegungen zusammen mit der angemessenen Anwendung von Toleranzen berücksichtigt werden, können Ingenieure darauf vertrauen, dass ihre Konstruktionen zu fertigen Produkten führen, die die richtige Größe und Form haben.

Wie finden Sie die richtige Toleranz?

Es gibt Situationen, in denen die Auswahl des Toleranzniveaus nicht der herausfordernde Teil ist. Es geht darum, sicher zu sein, dass Sie die beste Option gewählt haben. Für die Personen, die Produkte oder Teile entwerfen, ist es wichtig, den Spielraum zu berechnen, der für die Toleranzen eines bestimmten Artikels zulässig ist. Dies kann einen erheblichen Einfluss auf die Bestimmung der angemessenen Toleranz, der für die Fertigstellung des Projekts erforderlichen Zeit und der damit verbundenen Kosten haben.

Wenn ein Kunde die „bestmögliche Qualität“ verlangt, läuft er Gefahr, unwissentlich doppelt so viel wie nötig auszugeben. Da CNC-Fräsen ist von Natur aus ein Prozess, der ein hohes Maß an Genauigkeit erfordert, selbst bei geringeren Toleranzen ist das Endergebnis oft immer noch sehr nah an dem, was ursprünglich spezifiziert wurde. Nachfolgend finden Sie einige Tipps, die Ihnen bei der Entscheidungsfindung helfen sollen:

Betrachten Sie den Zweck Ihres Teils

Nicht alle Teile müssen mit engen Toleranzen hergestellt werden. Der spezifische Zweck Ihres Teils bestimmt oft das Maß an Präzision, das für die Bearbeitung erforderlich ist. Beispielsweise benötigen Teile, die nicht mit anderen kombiniert werden können, keine hohe Genauigkeit. Daher ist es unnötig, viel Geld für enge Toleranzen auszugeben, wenn Ihre Teile dies eigentlich nicht benötigen.

Finden Sie einen zuverlässigen CNC-Bearbeitungspartner

Ein zuverlässiger und zuverlässiger CNC-Bearbeitungshersteller bedeutet fast alles für enge Toleranzen. Ob Sie Ingenieur, Produktentwickler oder Teiledesigner sind, Sie sollten Ihre gewünschten Toleranzen, Ziele und Spezifikationen mit den Experten spezifizieren, bevor Sie Ihre Fertigungsanfrage online an ein CNC-Bearbeitungs- oder Rapid-Prototyping-Unternehmen senden. So sparen Sie Kosten und Zeit.

Außerdem ist es von großer Bedeutung, sich daran zu erinnern, dass die meisten CNC-Bearbeitungsdienste automatisch ihre Standardtoleranzen verwenden, normalerweise etwa ± 0,005 Zoll (± 0,127 mm), wenn Sie keine Toleranzen anfordern oder angeben, wenn Sie Ihr Teil zur Produktion einreichen. Dies ist eine sehr kleine Abweichung, die mit bloßem Auge nicht wahrnehmbar ist, aber sie kann sich darauf auswirken, wie Ihr endgültiges Teil in die Baugruppe passt.

Fazit

Kein Unternehmen kann es sich leisten, Maßtoleranzen als selbstverständlich anzusehen. Wenn wir über gute Bearbeitungstoleranzen verfügen, trägt dies dazu bei, die Prozesseffizienz zu steigern und die Kosten zu senken, während es zum Erfolg des Gesamtprojekts führt. Runsom-Präzision kann Ihnen helfen, wenn Sie nach einem Unternehmen mit Erfahrung in der Arbeit innerhalb von Toleranzen suchen, und kann Ihnen helfen, Ihr Projekt erfolgreich abzuschließen.

Wir hosten vollständige Sätze fortschrittlicher CNC-Bearbeitungsgeräte, einschließlich 3-, 4- und 5-Achsen-CNC-Bearbeitung Maschinen. Neben umfassend CNC-Bearbeitungsdienste, wie zum Beispiel CNC-Fräsen, CNC-Drehen, und Schweizer CNC-Bearbeitungsdienstebieten wir auch alle Arten von Oberflächenbehandlungen an, um die Eigenschaften von CNC-bearbeiteten Teilen zu verbessern. Und wir haben ein strenges Fertigungsqualitätskontrollsystem in allen Fertigungsprozessen, um sicherzustellen, dass all diese Maßnahmen umgesetzt werden können.

Bitte zögern Sie nicht wende dich an uns oder eine Anfrage stellen um schnell ein sofortiges Angebot zu erhalten.

Andere Artikel, die Sie interessieren könnten: