ASME Y14.5-2009 Bietet Richtlinien für 14 verschiedene Arten von geometrischen Toleranzen, von denen jede eine spezifische Methode zur Steuerung verschiedener Teilemerkmale angibt. Um das Verständnis zu vereinfachen, können diese 14 Typen in fünf Hauptgruppen eingeteilt werden: Form, Profil, Ausrichtung, Lage und Rundlauf.

Positionskontrollen werden verwendet, um die Position eines Merkmals relativ zu einem Bezugspunkt genau zu steuern. Innerhalb der Positionskategorie gibt es drei Steuerelemente: Konzentrizität, Symmetrie und Position.

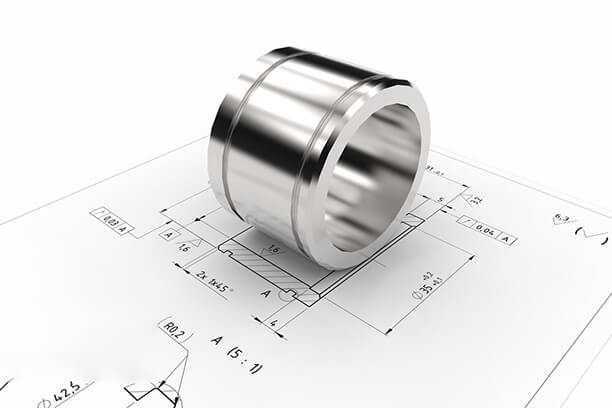

Konzentrizität ist eine komplexe Toleranz, die verwendet wird, um Präzision und Qualität bei der Herstellung, einschließlich CNC-bearbeiteter Teile, zu gewährleisten. Was genau ist Konzentrizität in GD&T, wie kann sie gemessen werden und was sind ihre verschiedenen Aspekte, Anwendungen und Unterschiede zu Rundlauf und Position? Lassen Sie uns die Details der Konzentrizität untersuchen, um diese Fragen zu beantworten.

Was ist Konzentrizität in GD&T?

Ein hohes Maß an Genauigkeit bei der konzentrischen Gestaltung von mechanische Teile ist oft für einen zufriedenstellenden Betrieb notwendig. Beispielsweise müssen Rohre, die hohen Drücken standhalten, eine gleichmäßige Wandstärke aufweisen, um strukturelle Schwachstellen zu vermeiden. In GD&T(Geometrische Bemaßung und Toleranz) ist Konzentrizität eine 3D-Beschriftung, die sicherstellt, dass ein oder mehrere Teilmerkmale konzentrisch um a sind Bezugsachse.

Allerdings weicht die Bedeutung von Konzentrizität in GD&T geringfügig von der wörtlichen Definition ab, die Ingenieure üblicherweise verstehen. Der Zweck einer Konzentrizitätserklärung besteht darin, sicherzustellen, dass der Mittelpunkt zweier diametral gegenüberliegender Punkte innerhalb einer angegebenen Toleranzzone liegt. Obwohl das kreisförmige Merkmal Oberflächenvariationen wie Kerben oder Vertiefungen aufweisen kann, sollte die Massenverteilung um die Mittelachse gleichmäßig bleiben.

Diese ausgewogene Massenverteilung ist bei Anwendungen, bei denen das Teil einer Hochgeschwindigkeitsrotation ausgesetzt ist, von entscheidender Bedeutung, da die Gefahr von Schwingungen oder ungleichmäßigem Verschleiß besteht. Allerdings kann das Erreichen und Messen der Konzentrizität während der Fertigung eine Herausforderung sein. In vielen Fällen können einfachere Angaben wie Rundlauf, Gesamtschlag, Position oder Profil das gleiche gewünschte Ergebnis erzielen.

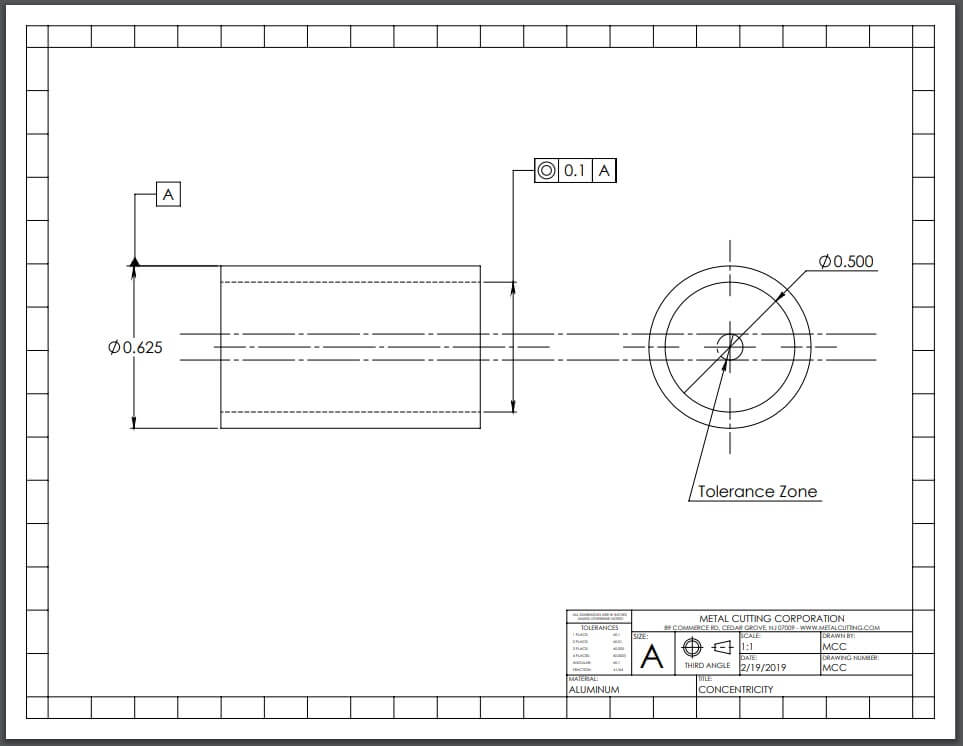

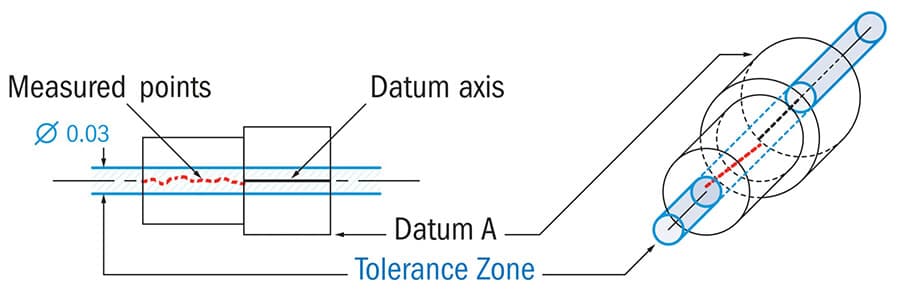

Konzentrizitätstoleranzzone

Die GD&T-Konzentrizität wird durch eine zylindrische Toleranzzone definiert. Der Feature-Kontrollrahmen stellt eine Bezugsachse bereit, die als Referenzpunkt für die Konstruktion dieser Zone dient. Der Durchmesser der zylindrischen Zone stellt den zulässigen Toleranzwert dar, der in der Legende angegeben ist.

Um die Konzentrizität sicherzustellen, muss die tatsächliche Mittelachse des Teils durch Berechnung der Mittelpunkte diametral gegenüberliegender Punkte bestimmt werden. Wenn alle diese Mittelpunkte verbunden sind, stellt die resultierende Linie die Mittelachse dar. Damit das Teil die Anforderungen erfüllt, müssen alle Punkte entlang der Mittelachse innerhalb der zylindrischen Toleranzzone liegen.

Kontrollrahmen für Konzentrizitätsmerkmale

Funktionskontrollrahmen (FCFs) werden verwendet, um die Herstellungsbedingungen, Kontrollen und Toleranzen zu kommunizieren, die auf ein bestimmtes Teilmerkmal angewendet werden. Es ist üblich, dass ein einzelnes Teil mehrere Merkmale aufweist, die durch GD&T toleriert werden, und die Toleranz jedes Merkmals wird durch seinen eigenen FCF dargestellt. Das FCF ist über einen Führungspfeil mit dem gesteuerten Feature oder seiner Verlängerungslinie verbunden.

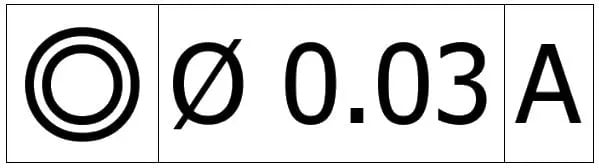

Der Feature-Kontrollrahmen für die GD&T-Konzentrizität kann als Layout bestehend aus drei Blöcken erklärt werden. Diese Blöcke definieren die Anforderungen an die Konzentrizität und legen fest, dass „in Bezug auf Bezugspunkt A alle Mittelpunkte gegenüberliegender Elemente auf der zylindrischen Oberfläche innerhalb einer zylindrischen Toleranzzone von 0,03 liegen müssen“.

1. Geometrischer charakteristischer Block

Anders ausgedrückt: Der erste Block innerhalb des Konzentrizitäts-Feature-Kontrollrahmens enthält das geometrische Toleranzsymbol, das auf das Feature angewendet wird. In diesem Block wird das Konzentrizitätssymbol, dargestellt durch zwei konzentrische Kreise, verwendet, um die erforderliche Toleranz anzuzeigen und festzulegen.

2. Merkmalstoleranzblock

Der zweite Block innerhalb des FCF enthält Einzelheiten zur Größe und Art der angewendeten Toleranzzone. Im Falle der Konzentrizität hat diese Zone eine zylindrische Form und wird als diametrale Toleranzzone bezeichnet. In diesem Block wird das Durchmessersymbol verwendet, um den Durchmesser dieser zylindrischen Zone anzugeben, der den Toleranzwert oder die maximal zulässige Abweichung für die Mittelpunkte des Teils darstellt.

Es ist zu beachten, dass Materialmodifikatoren aufgrund der möglichen Auswirkungen der Bonustoleranz nicht mit Konzentrizität verwendet werden können. Diese zusätzliche Toleranz würde die Toleranzzone vergrößern, was zu einer Stufenfunktion mit variierenden Durchmessern und starken Änderungen im Oberflächendurchmesser führen würde.

3. Bezugsblock

Der dritte Block im FCF bietet Details zum Bezugselement. Abhängig von der spezifischen Anforderung kann das Bezugselement ein Mittelpunkt, eine Mittellinie oder eine Bezugsebene sein. Im Fall der Konzentrizität ist das Bezugselement eine Bezugsachse, die von einem Bezugsmerkmal abgeleitet wird. Es ist zu beachten, dass der Kontrollrahmen für die Konzentrizitätsfunktion in manchen Fällen mehrere Bezugspunkte enthalten kann, beispielsweise bei Wellen mit mehreren Durchmessern.

Konzentrizität vs. Rundlauf vs. Position

Konzentrizität ist eine entscheidende Anforderung in verschiedenen Spezialanwendungen, bei denen eine gleichmäßige Massenverteilung im Vordergrund steht. Aufgrund der anspruchsvollen und kostspieligen Natur der Konzentrizitätsimplementierung ist es jedoch wichtig, sich alternativer Callouts bewusst zu sein, die die erforderlichen Spezifikationen erfüllen können, ohne das gewünschte Ergebnis zu beeinträchtigen.

Auslaufen und Position sind die beiden eng verwandten Beschriftungen, die in vielen Anwendungen als Ersatz für die Konzentrizität dienen können.

Konzentrizität vs. Position

Die Position in GD&T ist eine relativ einfache Beschriftung, mit der die Position und Größe verschiedener Features angegeben werden kann. In vielen Fällen kann die Positionsangabe als geeignete Alternative zur Konzentrizität dienen. Wenn keine präzise Massenverteilung erforderlich ist, sind Standardlochgrößen und Positionstoleranzen der Konzentrizität vorzuziehen.

Konzentrizität vs. Rundlauf

Konzentrizität und Rundlauf sind zwei eng verwandte geometrische Toleranzen in GD&T, die zur Beurteilung der Rundheit und Koaxialität zylindrischer oder sphärischer Merkmale verwendet werden.

Die Herausforderung bei der Messung der Konzentrizität besteht in der Bestimmung der abgeleiteten Mittelachse des Teils, die ohne den Einsatz eines Computers nicht zuverlässig berechnet werden kann.

Andererseits kann der Rundlauffehler leicht an der Oberfläche des Teils gemessen werden, da es sich um ein greifbares Merkmal handelt. Einfache Instrumente wie ein V-Block und Messuhr kann genaue Rundlaufmessungen liefern. Infolgedessen kann in bestimmten Fällen das Ersetzen von Konzentrizitätsanforderungen durch Rundlaufgenauigkeit Zeit und Kosten sparen, da Rundlaufgenauigkeit einfacher zu messen und zu erreichen ist.

Während die Konzentrizität bewertet, wie gut ein zylindrisches Merkmal auf einer theoretischen Achse zentriert ist, untersucht der Rundlauf das Ausmaß, in dem das Merkmal von einem perfekten Kreis abweicht, der genau auf einer Rotationsachse zentriert ist. Rundlauf wird oft als die Summe aus Zirkularität und Konzentrizität definiert. Bei einem perfekt runden Teil entspricht die Rundlauftoleranz der Konzentrizitätstoleranz.

Es gibt mehrere wesentliche Unterschiede zwischen Konzentrizität und Rundlauf:

- Die Konzentrizität bewertet die Achse oder Mittelebene eines Merkmals, während der Rundlauf den kreisförmigen Weg eines Merkmals bewertet.

- Die Konzentrizität wird verwendet, um die Rotationsausrichtung sicherzustellen und Vibrationen zu verhindern, während der Rundlauf zur Beurteilung der Oberflächenform verwendet wird.

- Das GD&T-Symbol für Konzentrizität und Rundlauf unterscheidet sich ebenso wie die Art und Weise, wie sie in einer Zeichnung dargestellt werden.

Wann ist Konzentrizität erforderlich?

Aufgrund ihrer Komplexität ist die Konzentrizität typischerweise Teilen vorbehalten, die eine hohe Präzision erfordern, um effektiv zu funktionieren.

Die Bedeutung der Konzentrizität hängt von der spezifischen Endverwendung ab. Wenn beispielsweise ein Rohr in eine Öffnung passen muss und ein anderes Teil in den Innendurchmesser (ID) des Rohrs passen muss, müssen Außendurchmesser (OD), Innendurchmesser und Konzentrizität möglicherweise aufeinander abgestimmt sein, damit alle Teile zusammenarbeiten einwandfrei.

Wenn die Anwendung hingegen den Durchgang von Flüssigkeit oder Gas durch ein Rohr beinhaltet, ist die Konzentrizität möglicherweise nicht so kritisch, da eine Nichtkonzentrizität den Fluss nicht behindern würde.

Dennoch kann es auch in Fällen, in denen die Konzentrizität nicht entscheidend ist, dennoch erforderlich sein, den akzeptablen Grad der Abweichung von der Konzentrizität für den Außen-/Innendurchmesser zu bestimmen. Wenn beispielsweise eine Flüssigkeit oder ein Gas unter Druck durch ein Rohr strömt, ist die Festlegung einer akzeptablen Mindestwandstärke wichtig, um einen Bruch in dünnen Bereichen der nicht konzentrischen Rohrwand zu verhindern.

Die Materialauswahl kann in gewissem Maße auch mit der Konzentrizität und der minimalen/maximalen Wandstärke in Zusammenhang stehen. Wenn Sie sich beispielsweise für geschweißte Rohre entschieden haben, die zur Herstellung eines Teils geschliffen werden, kann es wichtig sein, eine Mindestdicke anzugeben, um übermäßiges Schleifen und mögliche Schweißnahtbrüche zu verhindern.

Wenn das Rohr in einer Anwendung verwendet wird, bei der Flüssigkeit unter hohem Druck bewegt wird, ist die Wahl eines nahtlosen Materials, das gezogen statt geschweißt wird, möglicherweise die geeignetere Wahl, um das Risiko eines Bruchs zu minimieren. Wenn der Schlauch jedoch lediglich Luft an die Umgebung abgibt, kann die Verwendung nahtloser Schläuche aus technischer Sicht als übertrieben angesehen werden.

Herausforderungen bei der Messung der Konzentrizität

Die Bestimmung der Konzentrizität und die Überprüfung, ob die angegebenen Außen- und Innendurchmesser erreicht wurden, sind mit gewissen Schwierigkeiten verbunden. Zusätzlich zur Festlegung der theoretischen Mittelachse erfordert die Messung der Konzentrizität Folgendes:

- Durchführung zahlreicher Messungen über mehrere Querschnitte hinweg;

- Genaue Kartierung der Oberfläche und Identifizierung der Mittelpunkte der Querschnitte;

- Zeichnen Sie diese Punkte auf, um zu überprüfen, ob sie innerhalb der zylindrischen Toleranzzone liegen.

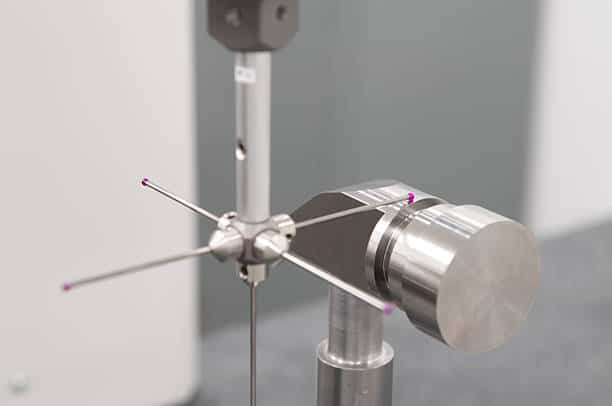

Während ein Mikrometer In einigen Fällen kann zur Messung der Konzentrizität ein optischer Komparator verwendet werden. Die genaueste Methode ist die Verwendung eines Koordinatenmessgeräts (CMM) oder anderer Computermessgeräte. Der Einsatz von CMM kann jedoch zeitaufwändig sein und zusätzliche Kosten verursachen.

Eine weitere Herausforderung ergibt sich aus der Tatsache, dass aktuelle Mikrobearbeitung Techniken haben zur Herstellung immer kleinerer Teile geführt. Zum Beispiel bei präzisionsgeschnittenen Rohren, die in verwendet werden medizinische GeräteDie Schwierigkeit besteht darin, die Konzentrizität zweier Durchmesser in extrem kleinen Rohren zu messen.

So messen Sie die Konzentrizität

Der Messprozess für die Konzentrizität ist einer der Hauptgründe, warum viele Konstrukteure und Maschinisten dazu neigen, ihn zu meiden. Die Durchführung der erforderlichen Messungen ist zeitaufwändig, teuer und anspruchsvoll.

Der Prüfer muss die tatsächliche Mittelachse des Teils konstruieren, indem er die Mittelpunkte aufeinanderfolgender kreisförmiger Querschnitte verbindet. Um genaue Rundlaufmessungen zu erreichen, ist daher der Einsatz eines Koordinatenmessgeräts (KMG) oder anderer computergestützter Messmethoden wie etwa eines optischen Wellenmesssystems oder eines Lasermikrometers mit Rundlaufverlängerung erforderlich.

Ingenieure verwenden oft eine Messuhr, um den Unterschied zwischen dem höchsten und dem niedrigsten Punkt auf der Oberfläche zu messen, und denken dabei fälschlicherweise, dass sie die Konzentrizität messen, während sie in Wirklichkeit den Rundlauf messen. Wie bereits erwähnt, kann der Rundlauf nur dann mit der Konzentrizität übereinstimmen, wenn der gemessene Abschnitt ein perfekter Kreis ist, was selten der Fall ist. Die Weitergabe von Rundlaufmessungen als Konzentrizität kann zu Rundheitsfehlern in der Konzentrizitätstoleranz führen.

Lassen Sie uns nun kurz den Schritt-für-Schritt-Prozess zur Messung der Konzentrizität durchgehen.

Verwendung eines KMG zur Messung der Konzentrizität

Die Messung der Konzentrizität mit einem KMG umfasst vier Schritte:

Schritt 1: Befestigen des Teils und Festlegen der Bezugsachse (theoretische Achse)

In diesem Schritt wird das Teil sorgfältig positioniert, um alle Freiheitsgrade einzuschränken und sicherzustellen, dass die gesamte zylindrische Oberfläche für die Messung zugänglich ist. Es ist wichtig, eine Position zu wählen, die eine Neupositionierung während des Messvorgangs verhindert.

Zur Festlegung der Bezugsachse muss das Lagerende der Welle als Referenzachse ausgewählt werden, da die Drehung der Baugruppe von diesem Ende aus erfolgt.

Schritt 2: Bestimmung des Mittelpunkts für einen einzelnen Querschnitt

In diesem Schritt wird die Steueroberfläche mit einem KMG-Stift aufgezeichnet. An jedem Querschnitt des zylindrischen Teils sind mehrere Paare diametral gegenüberliegender Punkte erforderlich. Es wird empfohlen, in jedem Querschnitt mindestens drei solcher Paare vorzusehen. Diese Punktpaare ergeben drei unterschiedliche Medianpunkte (es sei denn, einige Punkte fallen zusammen). Der Durchschnitt dieser drei Medianpunkte wird dann als Mittelpunkt für diesen bestimmten Querschnitt ausgewählt.

Schritt 3: Wiederholen Sie den Vorgang für mehrere Querschnitte entlang der Länge des zylindrischen Teils.

In diesem Schritt wird der Mittelpunkt für jeden Querschnitt berechnet, und wenn diese Punkte verbunden werden, erhält man die gemessene Achse oder tatsächliche Mittelachse des Teils. Diese Achse wird auch als abgeleitete Achse bezeichnet.

Schritt 4: Überprüfen, ob die gemessene Achse innerhalb der festgelegten Toleranzzone liegt

Im vierten Schritt wird geprüft, ob die gemessene Achse in Bezug auf die Bezugsachse innerhalb der vorgegebenen Toleranzzone liegt. Jeder Punkt auf dieser Achse muss innerhalb der im Feature Control Frame (FCF) angegebenen zylindrischen Toleranzzone liegen.

Anwendungsgebiete der Konzentrizität

Obwohl die meisten erfahrenen Ingenieure erkennen, dass Konzentrizitätstoleranzen nur dann verwendet werden sollten, wenn dies unbedingt erforderlich ist, gibt es dennoch verschiedene Anwendungen, die dies erfordern. Hier ein paar Beispiele:

- Schläuche in medizinischer Qualität

Die Konzentrizität wird auch zur Regulierung der Wandstärke von Schläuchen in medizinischen Geräten genutzt. Da diese Teile extrem klein sein können, ist ein hohes Maß an Präzision entscheidend für die Herstellung akzeptabler Produkte. - Hochdruckleitungen

Konzentrizitätstoleranzen werden häufig bei der Herstellung von Hochdruckrohren eingesetzt. Diese Teile erfordern eine Mindestwandstärke, um Schwachstellen entlang der Rohrlänge zu vermeiden, die bei hohen Drücken zum Bruch führen könnten. - Präzisionskugellager

Hochpräzise Teile, die in verschiedenen Branchen eingesetzt werden, z Kugellagererfordern enge Toleranzen, um Energieverluste zu minimieren und einen ordnungsgemäßen Betrieb sicherzustellen. Zwischen verschiedenen Komponenten eines Kugellagers wird eine Konzentrizitätstoleranz eingesetzt, um sicherzustellen, dass es die erforderlichen Spezifikationen erfüllt. - Getriebe

Die Herstellung von Getrieben Getriebe erfordert Konzentrizität, um die Achsen perfekt auszurichten, seitliche Bewegungen zu verhindern und den Verschleiß zu reduzieren. In bestimmten Situationen kann die Unrundheit jedoch zu einer ausreichenden Genauigkeit führen.

Häufig gestellte Fragen

Fazit

Auch wenn die Anwendung und Messung der Konzentrizität anspruchsvoll und kostspielig sein kann, ist sie für die Aufrechterhaltung der Integrität und Leistung bestimmter Präzisionskomponenten von entscheidender Bedeutung. Jede geometrische Toleranz, einschließlich der Konzentrizität, bietet einzigartige Vorteile und Einschränkungen, und es liegt an den Ingenieuren, fundierte Entscheidungen darüber zu treffen, wann und wie sie diese in ihre Konstruktionen und Herstellungsprozesse integrieren.

Wenden Sie sich an Runsom Precision für kundenspezifische Präzisions-CNC-bearbeitete Teile mit engen Toleranzen

Wenn Sie CNC-bearbeitete Teile mit engen Toleranzen und hoher Qualität benötigen, können Sie sich an Runsom Precision wenden. Wir sind Experten für Präzision CNC-Bearbeitungsdienste für kundenspezifische Teile aus verschiedenen Materialien. Unsere professionellen Spezialisten verfügen über umfangreiche Erfahrung in der Herstellung kundenspezifischer CNC-bearbeiteter Teile mit einem kompletten Satz hochmoderner Ausrüstung und Prüfinstrumente wie der Koordinatenmessmaschine (CMM), sodass alle diese Teile den erforderlichen Toleranzen und Standards entsprechen. Laden Sie einfach Ihre Dateien hoch und erhalten Sie ein sofortiges Angebot heute!

Weitere Artikel, die Sie interessieren könnten: