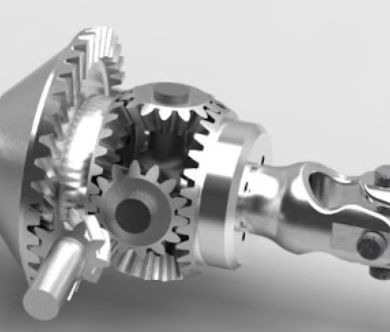

DMLS 金属付加製造部品はさまざまな産業分野で適用されるため、迅速な製造プロセスです。その優れた設計の自由度、コンポーネントの簡素化および統合は、カスタムまたは中量の部品生産に最適です。

DMLS印刷プロセス

DMLSは、レーザーシステムを使用して金属粉末を層ごとに融合させる粉末融合技術です。各レイヤーまたはスライスは、特定の高さのパーツ断面ジオメトリであり、これらのレイヤーとスライスが一緒になってパーツ全体になります。有限の厚さの金属は、焼結プロセスのためにレーザーシステムにさらされ、すべての層が完成するまでこれらのプロセスを繰り返します。レーザーが金属粉末を融合させると、現在の層も前の層に融合します。パーツのサイズとプリンターのパラメーターによって、生産時間が決まります。

典型的な DMLS マシンとして、レーザー システム スキャン トップ パワー サーフェス ベッド、焼結粉末を特定の高さの接合断面スライスにします。造形プラットフォームは、焼結後に低くなり、その後、再コーティングされたブレーダーが、金属粉末の新しい層で粉末床を横切ります。収集プラットフォームは、オーバーフロー パウダーを収容するために下部を減らします。このプロセスは、数千ミクロンの厚さの層で構成される最終部品が完成するまで繰り返されます。

製造プロセスの後、ルース パウダーを払い落とした後、完成したパーツをビルド プラットフォームから取り外すために、バンド ソーまたはワイヤ EDM が必要です。

DMLS設計

DMLS 設計プロセスにはいくつかの設計上の推奨事項があります。これらの原則は、高品質、優れた表面仕上げ、および高い寸法精度を実現するのに役立ちます。ほとんどの設計ガイドラインは印刷材料とレーザー パラメータに依存しますが、幾何学的な推奨事項により、設計部品が期待どおりに製造されることが保証されます。

DMLS 設計の一般的なガイドライン

壁の厚さ: ほとんどの金属材料では、0.4mm の最小肉厚があれば、DMLS 印刷プロセスが確実に成功します。

ピン径: 1mm の最小ピン直径は信頼性が高く、直径が小さいと輪郭の鋭さが低下します。

穴のサイズ: 追加のサポートなしで、0.5mm ~ 6mm の穴径を確実に作成できます。方向は、6mm から 10mm の穴径のサポート フリーを決定します。直径が 10mm を超える穴には、サポート構造が必要です。

逃げ穴: 中空の金属部品には、遊離金属粉末を除去するための逃げ穴が必要です。推奨される穴の直径は 2 ~ 5 mm です。複数の逃げ穴により、粉の除去効率が向上します。

張り出し: ほとんどの場合、サポートなしの最小オーバーハング角度は 45 度です。

サポートされていないエッジ: カンチレバー オーバーハングの最大長は 0.5 mm で、両側でサポートされている水平オーバーハングは 1 mm に達することがあります。

アスペクト比: セクションに対する垂直高さの最大比率は 8:1 です。これにより、ビルド プレート上のパーツの印刷の安定性が保証されます。

許容範囲: 印刷方向の公差は ± 1 層の厚さ、xy 方向の達成可能な公差は ± 0.127mm です。

サポート材

DMLSプロセスの高温とその自然なレイヤーバイレイヤー構造のため、 支持構造 サポートされていないジオメトリをビルド プラットフォームに接続し、熱ヒートシンクとしても機能します。サポート材料は、DMLS の設計において重要な役割を果たします。次の 2 つの要因を考慮する必要があります。

- DMLS は金属粉末の層を高温で焼結します。各層は、SLS のルース パウダーではなく、その上に構築するための固体を必要とします。これを達成するために、最初にサポート構造が印刷され、次にビルドプレートに取り付けられていないソリッドセクションがこれらの上に構築されます。

- 各層の冷却プロセスが異なると、残留応力が生じ、カールや歪みが発生します。サポート材は、最近印刷されたセクションから熱を奪い、しっかりしたベースに固定します。

サポート材は余分なコストを追加し、印刷プロセスの終了時に取り除く必要があります.さらに、サポート材接触面の後処理は、サポートされていない領域で同じ表面仕上げに到達する必要があります。

表面品質

設計工程と同様に、プレゼンテーション側の面を滑らかにする必要があるため、後工程が必要です。パーツの向きを選択して表面品質を改善するには、いくつかの手順が必要です。

- 上向きの表面は、下向きよりもエッジが鋭く、表面品質が優れています。

- 表面の段差を避けるために、平面の角度は水平線に対して 20 度より大きくする必要があります。

プロセスの制限

料金

DMLS 材料のコストは非常に高いため、特に大規模生産では、従来の製造技術の方が費用対効果が高い場合があります。 DMLS は、複雑なカスタム パーツの製造や、従来の方法では製造できない特殊な形状に最適です。

積層造形の設計

DMLS には誤解があります。これは、従来の製造用のアプリケーション設計はすべて DMLS ソリューションに変換できるというものです。パーツが従来の製造用に設計されている場合、3D プリントには適していません。部品のサイズと複雑さの比率が大きく、追加の価値や機能がない場合は、DMLS 用に設計できます。

商品のサイズ

DMLS は、従来の技術と比較して小さい部品体積を生成します。その平均体積は 250 mm x 250 mm x 300 mm です。

機械の複雑さ

DMLS マシンは、ポリマー システムのようにプラグ ツー プレイではありません。ほとんどの DMLS マシンは工業用サイズであり、厳密な操作、マテリアル ハンドリング、後処理、およびメンテナンス手順が必要です。

結論

DMLS 設計プロセスでは、ジオメトリと配置を最適化し、コストと時間を節約するためにサポートが重要な要素となります。 よりシャープなエッジと優れた表面仕上げのために、部品の向きが考慮されます。