Usinage CNC 5 axes offre une méthode nettement plus efficace pour produire une gamme diversifiée de composants, allant au-delà des pièces aérospatiales complexes. Cette approche répond aux exigences d'usinage des turbines, des pales, des hélices marines, des rotors de grands générateurs, éolienne pales, vilebrequins de moteurs diesel robustes, et plus encore.

Ici, nous discuterons de l'usinage CNC 5 axes de la roue : pourquoi l'utiliser, les défis et les solutions lors de l'usinage, et ce que vous devez prendre en compte dans le processus d'usinage.

Qu'est-ce qu'une turbine ?

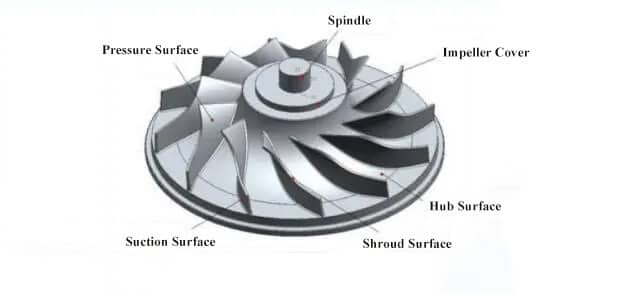

Une turbine sert d'élément rotatif dans un Pompe centrifuge, chargé de propulser le fluide vers l'extérieur du centre de rotation, transmettant ainsi l'énergie du moteur d'entraînement de la pompe au fluide transporté. La vitesse atteinte de la roue est convertie en pression car le mouvement vers l'extérieur du fluide est confiné par le corps de la pompe.

En règle générale, une roue prend la forme d'un cylindre court comportant une entrée ouverte (appelée œil) pour recevoir le fluide entrant, des aubes pour propulser le fluide radialement et un alésage cannelé, claveté ou fileté pour accueillir un arbre d'entraînement.

La dynamique de l'écoulement à l'intérieur de la roue est complexe, fonctionnant souvent dans des conditions de température, de pression élevée et d'exposition à des environnements corrosifs. La conception et la qualité de la turbine jouent un rôle essentiel dans les performances du turbocompresseur. Des facteurs tels que la forme des aubes, le nombre d’aubes et la vitesse de rotation influencent tous la pression et la capacité de débit que la roue peut générer.

Les critères fondamentaux pour une turbine efficace comprennent :

- La capacité de fournir une puissance de sortie substantielle.

- Maintenir une résistance minimale au flux d'air lors de son passage à travers la turbine, mettant l'accent sur une efficacité élevée.

- S'assurer que chaque paramètre est adapté au flux d'air sortant de la roue afin de minimiser les effets néfastes sur les composants en aval.

Types de roues

Roue ouverte

Une roue ouverte comporte des aubes qui sont directement montées sur un arbre et fixées à un moyeu central. Ces aubes sont dépourvues de paroi d'enceinte, ce qui rend les roues ouvertes moins robustes que les variantes fermées ou semi-fermées. Cependant, les turbines ouvertes sont généralement plus faciles et plus rapides à nettoyer et à entretenir. Ils sont couramment utilisés dans les pompes plus petites et celles conçues pour manipuler des matières en suspension.

Roue semi-fermée

Les turbines semi-fermées comprennent une paroi arrière qui améliore la résistance de la turbine. Généralement utilisées pour la manipulation de liquides ou de matériaux solides, les roues semi-fermées peuvent connaître des performances diminuées. Ils offrent néanmoins l’avantage de gérer efficacement les substances solides.

Roue fermée

Les roues fermées sont entourées de parois avant et arrière, renforçant ainsi leur intégrité structurelle. Principalement utilisés dans les pompes plus grandes, ils conviennent aux applications impliquant des matières en suspension.

Ces types de turbines sont fréquemment utilisés dans des applications impliquant des liquides clairs, se révélant moins efficaces dans la manipulation des solides et présentant des défis en cas de blocages. Fabriquées à partir de matières premières de haute qualité et d’une technologie de pointe selon les normes internationales, ces turbines garantissent des performances fiables.

Comment usiner une turbine ?

L'usinage de la roue implique différentes étapes, dont l'ébauche, la semi-finition et la finition :

Ebauche

Diverses options d'ébauche sont disponibles, notamment plusieurs coupes normales sur la surface, des coupes médianes le long de l'axe de l'appareil, une ébauche en plongée complète sur 5 axes et une ébauche adaptative.

Pour obtenir une finition supérieure à l’aide d’une machine à 5 axes, l’outil doit être orienté spécifiquement par rapport à la surface.

Le processus de traitement de la turbine est segmenté en plusieurs méthodes de traitement, telles que l'usinage grossier de la turbine, le traitement intermédiaire de la surface de la pale, la finition de la surface de la pale et la finition de la surface du canal.

L'usinage grossier vise à éliminer efficacement et rapidement l'excès de matière, et c'est également la méthode qui démontre le mieux l'efficacité de l'usinage des roues. Cela inclut le fraisage d'empreintes et l'ébauche multi-lames.

Semi-finition

Les parcours d'outils pour la semi-finition et la finition sont essentiellement identiques, ne différant que par la quantité de matière restante et la valeur de pas. Il est important de s’assurer qu’il reste suffisamment de matériau pour le processus de finition. Lorsqu'elle est effectuée avec précision, la coupe de finition sera précise et exempte de vibrations, permettant une coupe douce et contrôlée, même sur des lames extrêmement fines. Les fraises à bout sphérique conique sont le choix préféré en raison de leur rigidité maximale.

Finition

Le but de la finition est d'obtenir une surface de haute qualité. Ceci est étroitement lié à la sélection de l'outil et à la combinaison de la vitesse de l'outil et de l'avance, comme le démontre la finition au niveau Z.

La finition des aubes de turbine pose un défi important. Les pales de la turbine sont souvent minces, déformées, variant en hauteur d'une extrémité à l'autre et étroitement espacées. Il est important de maintenir un motif de coupe parallèle à la surface centrale et d'exécuter toute la coupe de la lame en un seul mouvement continu pour éviter les marques d'outils indésirables sur la pièce.

L'amélioration de l'efficacité du traitement des roues implique principalement d'améliorer l'efficacité de l'ébauche. L'utilisation du réglage d'ébauche de la roue à cinq axes permet la réalisation d'une ébauche de machine CNC à cinq axes pour la roue, garantissant un enlèvement de matière uniforme, un chemin de traitement relativement fluide et une efficacité de traitement améliorée.

Pourquoi choisir l'usinage CNC 5 axes pour l'usinage de roues ?

Le fraisage et le tournage CNC à 5 axes sont utilisés pour fabriquer des surfaces complexes sur des composants nécessitant un usinage à 5 axes. Ce processus influence considérablement des industries telles que l'aéronautique, l'aérospatiale, la recherche scientifique, les équipements de précision, la haute précision. équipement médical, équipement optique, protection de l’environnement et autres.

Actuellement, un centre d'usinage CNC à 5 axes constitue la seule méthode disponible pour traiter l'usinage de roues, de pales, d'hélices marines, de rotors de générateurs lourds, de rotors de turbine, de vilebrequins de gros moteurs diesel et de composants similaires.

- L'usinage 5 axes se caractérise par une efficacité et une précision élevées.

- L'amplitude de mouvement supplémentaire fournie par l'usinage 5 axes permet la création de formes complexes et diverses sans compromettre la précision.

- Les composants peuvent être réalisés uniquement sur la machine à 5 axes, éliminant ainsi le besoin de transférer les pièces sur plusieurs postes de travail et garantissant une plus grande précision des pièces finies.

- L'utilisation de la technologie 5 axes permet de réaliser les turbines en une seule configuration, réduisant ainsi le besoin de plusieurs configurations et préparations de montage, ce qui entraîne des économies de temps et d'argent.

- L'usinage 5 axes contribue à obtenir des performances exceptionnelles finitions de surface, améliorant ainsi la qualité globale des pièces.

- Plus court outils de coupe peut être utilisé pour atteindre des niveaux plus élevés vitesses de coupe et des vibrations réduites de l'outil, conduisant à une précision accrue.

Défis et solutions dans l'usinage CNC des turbines

Cette partie analysera les difficultés et les solutions pertinentes à l'usinage CNC de roues dans des situations données.

Défis

La structure typique d'une roue se compose de plusieurs jeux de pales uniformément réparties sur la surface incurvée du moyeu. Chaque jeu de lames peut contenir une seule lame ou plusieurs lames, les premières étant appelées lames égales et les secondes lames transversales. Cet agencement contribue à l’effet global de la turbine, comme le montre l’image suivante.

De plus, une quantité importante de matière doit être retirée entre les lames. Pour répondre aux exigences aérodynamiques, les pales présentent souvent des angles de torsion et des rayons à leurs racines, compliquant le processus d'usinage de la roue. En résumé, les défis liés à l’usinage des roues peuvent être décrits comme suit :

- Chemin d'usinage conique : Le chemin d'usinage de la roue est conique et les longueurs de pales sont relativement longues et délicates.

- Parois minces : La roue est caractérisée par des parois minces, ce qui la rend très susceptible à la déformation pendant le processus d'usinage.

La partie la plus étroite de la rainure de la lame a une profondeur supérieure à 8 fois le diamètre de la lame. Fraise en bout, et les lames adjacentes sont exceptionnellement petites, ce qui augmente la susceptibilité à la rupture des fraises en bout de petit diamètre. De plus, le contrôle précis de la profondeur de coupe représente un aspect technologique crucial.

Solutions

Dans ce cas, la surface globale de la turbine présente une configuration de forme libre avec un chemin d'écoulement étroit, une torsion importante des pales et une inclinaison vers l'arrière notable. Ces facteurs contribuent à des interférences potentielles substantielles entre les pièces pendant le processus d'usinage, rendant la tâche d'usinage assez difficile. Etant donné que certaines pales intègrent des pales plus petites, l'usinage des surfaces courbes zone par zone devient nécessaire pour éviter les interférences des pièces. Par conséquent, maintenir la cohérence de la surface de la roue après son achèvement s'avère être une entreprise difficile.

L'usinage d'une roue implique de prendre en compte non seulement des facteurs géométriques tels que la taille, la forme et la position, mais également des aspects mécaniques, physiques et chimiques. Avant l'usinage, une ébauche de roue doit être soumise à une inspection minutieuse pour déceler tout dommage. Les aubes de la roue doivent présenter une qualité de surface exceptionnelle, avec des exigences de précision élevées pour la surface de l'aube, la surface du moyeu et l'aube. Le rugosité de surface devrait être inférieur à Ra0,8 μm. La transition douce de la section transversale et la texture uniforme des lames dictent la direction et la trajectoire de la fraise en bout.

Pendant le fonctionnement de la turbine, atteindre un niveau élevé équilibre dynamique est essentiel pour minimiser les vibrations et le bruit. Par conséquent, la symétrie de la roue doit être prise en compte lors du processus d'usinage. Dans la programmation CAM, les paramètres des pales et des canaux peuvent être configurés pour obtenir la symétrie de la roue. De plus, des efforts doivent être faits pour minimiser les erreurs provenant des changements de serrage ou de fraise.

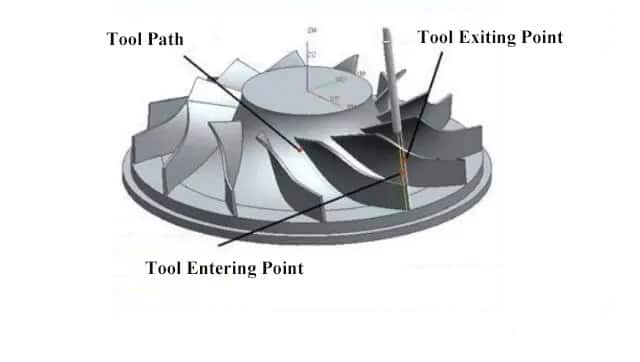

Considérations pour l'usinage CNC de la turbine

Pour éviter les interférences, il faut considérer attentivement l’axe des outils de coupe. En particulier lors de l'alimentation et de la sortie des fraises en bout, le respect de la configuration de sortie spécifiée est crucial. Par ailleurs, lorsque chanfreinage et congélage les pales de la turbine, la distance et la direction correctes pour l'entrée et la sortie doivent être établies, comme illustré sur la photo ci-dessous :

- Un bon positionnement de la pièce à usiner est essentiel pour éviter les collisions entre les outils de coupe et les fixations.

- Lors du serrage de la pièce sur la machine, la distance de déplacement de la Machine cnc doit être pris en compte pour éviter les déplacements excessifs.

Usinage CNC personnalisé d'une solution de turbine de turbocompresseur chez Runsom Precision

Si vous recherchez avancé Service d'usinage CNC 5 axes, vous pouvez compter sur Précision Runsom. Les ingénieurs de Runsom Precision possèdent des décennies d'expertise dans l'usinage CNC personnalisé de projets de turbines de turbocompresseur, spécialisés dans la fabrication de composants rotatifs complexes comportant plusieurs pales dans une large gamme de matériaux, adhérant à des dimensions précises et à des spécifications rigoureuses, y compris, mais sans s'y limiter, les disques aubagés. , roues et pales individuelles. Nos capacités englobent le fraisage simultané sur 5 axes à grande vitesse de turbines de turbocompresseurs, d'entretoises de moteurs d'avion, de turbines de compresseurs, de turbines, de pompes, d'aubes et d'aubes.

Nous sommes prêts à proposer des méthodes de fabrication, des processus et des modifications de conception plus efficaces, adaptés à vos besoins tout en réduisant simultanément les coûts de production. Contactez-nous pour obtenir un devis instantané et démarrez vos projets d'usinage CNC de turbines dès aujourd'hui !

En savoir plus sur notre Services d'usinage CNC à turbine personnalisés

Autres articles qui pourraient vous intéresser :