Usinage CNC est un procédé de fabrication par soustraction. Cela implique l'élimination progressive de la matière d'une pièce solide pour créer un résultat tridimensionnel souhaité. Le procédures soustractives utilisés dans l'usinage CNC comprennent le fraisage, le tournage, l'alésage, le rainurage et le perçage. Ces opérations sont utiles pour des taux d'enlèvement de matière élevés et peuvent également atteindre une qualité de surface relativement bonne.

Cependant, il n'est pas possible d'obtenir les deux résultats en une seule passe. En conséquence, l'usinage se déroule généralement en deux phases avec des paramètres de processus différents, l'ébauche et la finition. Ici, nous nous concentrerons sur ces deux processus en termes de fonctions, de différences clés et de facteurs à prendre en compte dans le processus de fabrication.

Pourquoi utiliser l'ébauche dans l'usinage ?

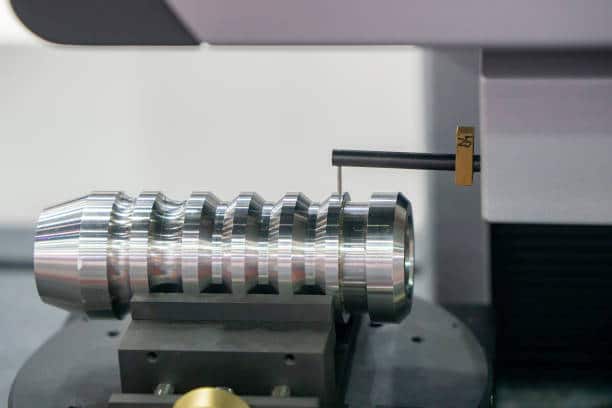

L'ébauche dans l'usinage est le processus qui consiste à retirer de grandes quantités de matière d'une pièce en vue de la semi-finition et opérations de finition. Il s'agit d'utiliser de grandes taux d'alimentation et la profondeur de coupe pour enlever le matériau en excès aussi rapidement et efficacement que possible, laissant souvent un peu rugueux finition de surface.

Le but de l'ébauche est d'enlever autant de matière que nécessaire pour que la pièce se rapproche de sa forme finale, tout en minimisant le temps et l'énergie nécessaires pour le faire. Il s'agit généralement de la première étape du processus d'usinage CNC et permet des opérations de finition plus précises et efficaces plus tard dans le processus d'usinage.

Avantages de l'ébauche

L'ébauche dans l'usinage réduit le temps et les coûts de production, prolonge la durée de vie de l'outil et détecte facilement les défauts des ébauches, ce qui en fait une partie essentielle du processus de fabrication.

- Un gain de temps: L'ébauche est un enlèvement rapide de grandes quantités de matière, ce qui réduit le temps nécessaire à l'usinage. Cela signifie que le processus d'usinage peut être achevé plus rapidement et que les pièces peuvent être produites à un rythme plus rapide.

- Réduction des coûts: Cela peut aider à économiser de l'argent en complétant le processus d'ébauche en une seule configuration, ce qui élimine le besoin de configurations supplémentaires sur la machine de finition.

- Économiser des matériaux: L'usinage d'ébauche diminue le volume de matière à extraire au niveau finition jusqu'à 50%. Il s'agit d'une quantité impressionnante de matériel économisé, ce qui réduit le coût total et le poids d'expédition.

- Durée de vie prolongée de l'outil: En enlevant beaucoup de matière lors de l'étape d'ébauche, l'usure de l'outil de coupe est minimisée. Cela conduit à des changements d'outils moins fréquents et à moins de dépenses liées aux outils.

- Identifier facilement les défauts vierges: Si un opérateur de machine envoie une pièce qui a été usinée grossièrement au processus de finition, tous les défauts tels que les trous d'air ou les trous de sable présents dans le produit seront rapidement visibles et reconnaissables par les opérateurs. Les défauts ou les fissures sont plus évidents une fois que le matériau a été retiré d'une partie particulière du composant.

Pourquoi utiliser la finition dans l'usinage ?

La finition dans l'usinage fait référence au processus consistant à donner la finition de surface finale et Précision dimensionnelle à une pièce ou un composant usiné. C'est une méthode cruciale pour améliorer les propriétés mécaniques du produit final, telles que les performances, la fonction, la durabilité, la conductivité électrique, la douceur, la résistance à la corrosion et à l'usure et l'apparence.

La finition implique l'utilisation de divers outils et de multiples techniques pour éliminer tout matériau restant et améliorer la finition de surface de la pièce. Sur la base des caractéristiques souhaitées des pièces déjà fabriquées, un processus de finition spécifique ou une combinaison des processus de finition est utilisé pour améliorer ou ajouter leurs propriétés, y compris revêtement en poudre, sablage, peinture, polissage, meulage, galvanoplastie, grenaillage, anodisation, etc.

La finition a généralement lieu après les opérations d'ébauche sur les pièces dans les projets de fabrication CNC et est utilisée pour obtenir les dimensions finales en termes de planéité, d'épaisseur, de rugosité, de tolérances et de finition de surface en éliminant tout excès de matériau nécessaire et en complétant le composant fabriqué.

Avantages de la finition

La finition d'une pièce ou d'un composant usiné est importante pour plusieurs raisons, notamment :

- Esthétique: Une pièce ou un composant bien fini peut améliorer l'apparence générale d'un produit fini, ce qui peut être important pour les produits vus ou utilisés par les clients.

- Fonctionnalité améliorée: Une finition lisse et polie peut réduire la friction entre les pièces mobiles, ce qui peut aider à réduire l'usure et à améliorer la fonctionnalité globale.

- Résistance à la corrosion: Une surface correctement finie peut aider à protéger contre la corrosion en créant une barrière entre la surface métallique et l'environnement.

- Précision: Une finition de haute qualité peut aider à améliorer la précision et l'exactitude d'une pièce ou d'un composant usiné, ce qui peut être important pour les applications où les tolérances sont serrées ou où la précision est critique.

- Facilité de nettoyage: Une surface lisse et polie peut être plus facile à nettoyer et à entretenir qu'une surface rugueuse ou inégale, ce qui peut être important pour les pièces et les composants qui doivent être maintenus propres pour des performances optimales.

Différence entre l'ébauche et la finition dans l'usinage

1. Effets attendus

La coupe grossière est effectuée pour éliminer rapidement la majeure partie de l'excédent de matériau, tandis que la coupe de finition est effectuée pour obtenir une finition de surface lisse et précise avec des tolérances serrées.

2. Outils de coupe

Les outils de coupe d'ébauche sont généralement conçus pour être très solides et durables, avec un pas grossier et une grande capacité de cannelure. Les fraises de finition, en revanche, nécessitent une plus petite capacité de cannelure et un pas plus fin, ce qui leur permet d'enlever la matière plus lentement et avec une plus grande précision.

3. Taux d'enlèvement de matière

Le taux d'enlèvement de matière pendant la finition est généralement beaucoup plus lent que pendant l'ébauche, car la priorité est la précision plutôt que la vitesse.

4. Vitesse d'avance et de broche

Pendant l'ébauche, une vitesse d'avance plus élevée et une vitesse de broche plus faible sont utilisées pour enlever rapidement la matière. À l'inverse, la finition utilise une vitesse d'avance plus faible mais une vitesse de broche plus élevée pour assurer la précision et l'exactitude lors de la création de la finition de surface finale.

5. Profondeur de coupe

Une grande profondeur de coupe est prise pendant l'ébauche, ce qui signifie que plus de matière est enlevée en une seule passe, tandis que la finition implique de prendre une plus petite profondeur de coupe, qui est généralement la dernière passe avant de terminer l'opération d'usinage.

6. Finition de surface

L'ébauche élimine rapidement l'excès de matière avec des coupes lourdes, ce qui donne une finition de surface relativement rugueuse souvent avec des marques d'outils visibles, tandis que la finition implique des coupes douces et légères pour laisser une surface lisse et parfaitement finie.

7. Précision

Un outil d'ébauche ou une fraise avec de grandes arêtes de coupe et des vitesses élevées est utilisé dans l'usinage d'ébauche, ce qui permet de laisser facilement une mauvaise finition de surface. Mais avec l'utilisation de coupes peu profondes et de petites vitesses d'avance dans l'usinage de finition, il parvient à affiner la finition de surface d'une pièce ou d'un composant avec une précision dimensionnelle plus élevée et une tolérance plus étroite.

8. Séquence d'usinage

Dans le processus d'usinage CNC, l'ébauche et la finition sont généralement effectuées en séquence pour créer une pièce finale. En règle générale, l'opération d'ébauche est effectuée avant le processus de finition.

Tableau de comparaison de leurs principales différences

| Fonctionnalités | Coupe grossière | Coupe de finition |

| Objectif | Pour éliminer rapidement la majeure partie de l'excédent de matériau de la pièce | Pour obtenir une finition de surface lisse et précise avec des tolérances serrées |

| Type de fraise | Plaquettes de coupe négatives | Inserts à angle positif |

| Taux d'alimentation | Haute | Bas |

| Profondeur de coupe | Haute | Bas |

| Charge de copeaux sur la fraise | Haute | Bas |

| Taux d'enlèvement de matière | Haute | Bas |

| Finition de surface | Pauvre | Bien |

| Précision et tolérance | Bas | Haute |

| Efficacité de production | Haute | Bas |

Considérations pour l'usinage d'ébauche

L'usinage d'ébauche peut aider à créer rapidement la forme de base d'une pièce pour un usinage ultérieur, mais il y a des facteurs importants à garder à l'esprit :

1. Paramètres de coupe

La vitesse de coupe, l'avance et la profondeur de coupe sont des paramètres importants à prendre en compte pour l'ébauche. Ces paramètres peuvent affecter la durée de vie et les performances de l'outil de coupe. Pour atteindre l'efficacité opérationnelle dans l'ébauche, il est nécessaire de choisir et d'ajuster avec soin les paramètres de la pièce et de l'outil de coupe.

2. Matériau usiné

Différents matériaux ont des propriétés différentes et se comportent différemment lors de l'usinage. La vitesse de coupe, l'avance et la profondeur de coupe sélectionnées dépendent du type de matériau usiné.

3. Outil de coupe

Le choix de l'outil de coupe est important car différents outils ont des géométries différentes et sont conçus pour fonctionner avec des matériaux spécifiques.

4. Type de machine-outil et logiciel

Il est crucial de s'assurer que l'équipement utilisé dispose d'une puissance, d'une efficacité et d'une rigidité suffisantes pour gérer les mouvements d'outils rigoureux impliqués dans l'ébauche. L'équipement manuel n'est pas approprié pour effectuer l'ébauche, et même le logiciel qui est programmé pour le fraisage 3D compliqué peut ne pas maintenir une coupe constante sur les pièces avec des coins serrés. Il est donc essentiel de bien choisir les machines-outils et les logiciels capables de s'adapter aux opérations d'ébauche.

5. Lubrification et refroidissement

L'utilisation de vitesses d'avance plus importantes lors de l'ébauche entraîne une augmentation de la contre-alimentation, ce qui entraîne une résistance de coupe significative et la création d'une quantité considérable de chaleur. Ainsi, une lubrification et un refroidissement appropriés peuvent aider à réduire la génération de chaleur et à prolonger la durée de vie de l'outil, ce qui améliore les performances et réduit les coûts.

Considérations pour l'usinage de finition

La finition est une partie essentielle du processus de fabrication. Vous trouverez ci-dessous les principales considérations à prendre en compte avant de commencer :

1. Qualité de finition souhaitée

Il est important de garder à l'esprit que l'ajout de finitions aux pièces fabriquées peut avoir un impact sur leur G&T et aspects dimensionnels. Par exemple, l'application d'un revêtement en poudre sur des composants métalliques peut entraîner une augmentation de leur épaisseur de surface. Par conséquent, il est crucial d'analyser les facteurs au préalable pour s'assurer que l'exactitude et la précision de l'usinage ne sont pas compromises lors de l'ajout de finitions.

2. Application de la pièce

Pour choisir la bonne opération de finition, il est essentiel de considérer l'application d'une pièce et les conditions potentielles auxquelles elle sera soumise. Lorsqu'il s'agit de pièces cachées utilisées dans des véhicules, par exemple, le processus de finition se concentrera davantage sur l'amélioration de la durabilité que sur l'esthétique.

3. Coûts d'usinage

Outre les facteurs mentionnés ci-dessus, il est important de considérer également les dépenses totales liées à votre projet de finition. Les finitions haut de gamme nécessitent généralement des matériaux, des outils et des techniques complexes de qualité supérieure. Par conséquent, il est crucial d'évaluer toutes ces variables de coût en conjonction avec votre projet de fabrication avant de choisir une approche de finition.

Conclusion

Le choix et l'exécution du processus d'usinage approprié à chaque phase de l'usinage CNC sont essentiels à la réalisation du projet. Par conséquent, comprendre le concept opérationnel d'ébauche et de finition reste essentiel pour obtenir des composants précis avec une excellente texture.

Travaillez avec Runsom pour résoudre parfaitement vos problèmes d'usinage

Runsom fournit un expert Service d'usinage CNC pour répondre à toutes vos exigences d'usinage, de l'ébauche initiale à la finition finale. Notre équipe est composée de machinistes expérimentés et d'équipements modernes capables de répondre à vos spécifications de conception précises. Nous garantissons des pièces usinées rentables, exactes et parfaitement finies avec une précision et une exactitude dimensionnelles élevées, quelle que soit la quantité requise. Demander un devis instantané ou Prenez contact avec nous aujourd'hui!

Autres articles qui pourraient vous intéresser :