UN machine à tour est un outil polyvalent utilisé pour diverses opérations telles que le tournage, filetage, perçage, alésage, moletage et bien plus encore. Cependant, chaque opération nécessite des outils différents, et le changement de ces outils pour chaque opération augmente le temps nécessaire pour terminer le processus.

Pour répondre à différents besoins, augmenter la productivité et simplifier la procédure, un type spécial de tour à métaux appelé tour à tourelle a été créé. Mais qu’est-ce qui différencie les tours à tourelle des autres types de tours ?

Cet article couvrira les détails des tours à tourelle. Il discutera de ce qu'ils sont, de leur fonctionnement, de leurs structures et de leurs différents types. De plus, il explorera les caractéristiques distinctes d’un tour à tourelle par rapport à un tour à moteur et à un tour à cabestan.

Qu'est-ce qu'un tour à tourelle ?

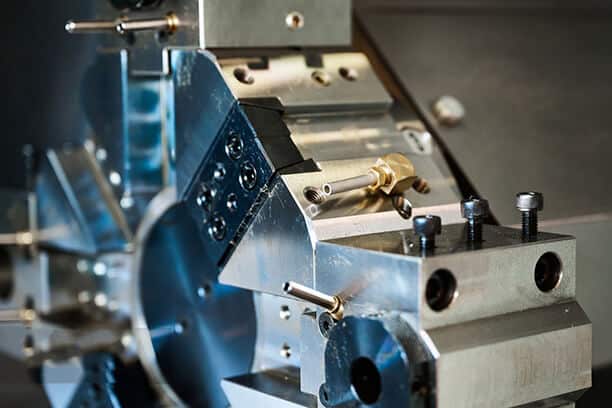

Un tour à tourelle est une version mise à jour du tour à métaux traditionnel. Il comporte une tourelle – un porte-outil pratique qui peut être indexé. En règle générale, une tourelle contient six outils de coupe qui peuvent être utilisés pour effectuer plusieurs opérations de coupe en une seule session sur une seule machine. Cela élimine le besoin pour l'opérateur d'effectuer des tâches de configuration ou de contrôler manuellement le parcours d'outil.

La première forme de la tourelle est un bloc cylindrique aplati monté sur le coulisseau transversal du tour. Il peut tourner autour d’un axe vertical et possède des porte-outils qui font saillie vers l’extérieur dans toutes les directions. Cette configuration ressemble à une tourelle à canon pivotante, d'où le nom du tour à tourelle.

En revanche, les tours traditionnels n'acceptent qu'un seul outil de coupe. Par conséquent, le remplacement manuel des outils de coupe selon les besoins prend plusieurs minutes. Cependant, la tourelle rotative d'un tour à tourelle peut automatiquement passer à la fraise appropriée pour effectuer diverses opérations d'usinage sans interrompre le processus. Cela améliore considérablement l’efficacité et la productivité.

Comment fonctionne un tour à tourelle ?

En préparation pour la coupe, la pièce est fixée dans le mandrin du tour. Les outils de coupe sont ensuite placés dans les trous désignés de la tourelle hexagonale. Faire pivoter le broche fait tourner également les mandrins, ce qui entraîne la rotation de la pièce attachée au mandrin. En déplaçant la selle, la tête de la tourelle hexagonale se rapproche de la pièce en rotation. La tête hexagonale peut être davantage tournée pour aligner l'outil souhaité avec la pièce à usiner.

Une fois l’outil souhaité aligné avec la pièce, il entre en contact avec celle-ci pour effectuer l’opération nécessaire. Après avoir terminé une opération à l'aide d'un outil spécifique, la tête de la tourelle hexagonale tourne pour faire avancer l'outil suivant en position, permettant ainsi d'effectuer différentes opérations de manière séquentielle.

Dans un tour manuel à tourelle, l'opérateur utilise les outils requis directement à travers la tourelle. A l'inverse, dans un tour automatique à tourelle, la tête de la tourelle revient à sa position initiale après chaque opération, et l'outil indexe automatiquement ou se repositionne.

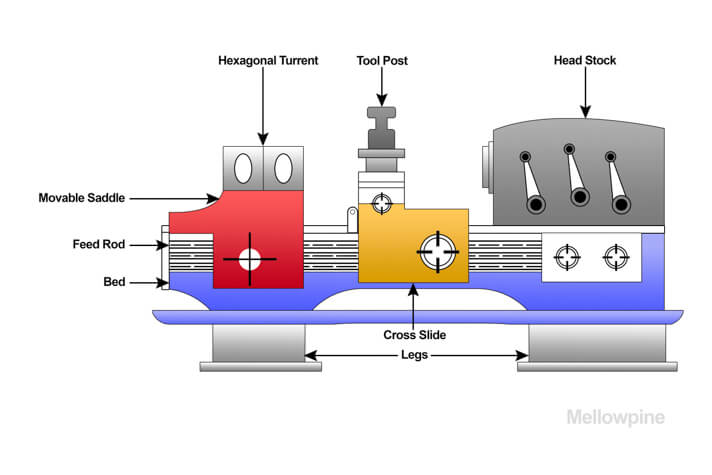

Principales parties d'un tour à tourelle

Les parties importantes d’un tour à tourelle sont :

- Poupée

- Tourelle

- Poste d'outil

- Diapositive croisée

- Embrayage de conduite

Poupée

La poupée d'un tour à tourelle est le composant qui abrite tous les mécanismes d'entraînement. Il sert d'emplacement pour diverses commandes, telles que le démarrage, l'arrêt et le contrôle de la vitesse. Selon le type de système d'entraînement, les poupées peuvent être classées en deux types : la poupée électrique et la poupée à engrenages.

Dans une poupée électrique, le vitesse de broche est ajusté en contrôlant la vitesse du moteur électrique. Ce type de poupée offre un contrôle précis de la vitesse, même s'il peut sacrifier un peu de couple. Les poupées électriques sont généralement utilisées lors de l’usinage de pièces plus petites.

En revanche, les poupées à engrenages utilisent des configurations d'engrenages spécialisées pour modifier la vitesse de broche. En utilisant des engrenages, la vitesse de la broche peut être réduite tout en augmentant son couple. Cela rend les poupées à engrenages bien adaptées à l'usinage de pièces plus grandes et de plus grands diamètres. De telles poupées se trouvent généralement dans les tours plus grands utilisés pour couper plus profondément dans des matériaux durs.

Tourelle

La tourelle d'un tour est un porte-outil de forme hexagonale pouvant tourner verticalement. Il est monté sur une selle et comporte quatre trous taraudés sur chaque face pour sécuriser les fixations. La tourelle a la capacité de contenir jusqu'à six outils et sa rotation permet un accès facile aux outils requis pour différentes opérations d'usinage telles que le tournage, l'alésage et le moletage.

De plus, la selle est capable d'un mouvement horizontal, ce qui permet à l'outil de coupe d'avancer vers la pièce. Par exemple, lorsque l’on travaille sur un cylindre creux en aluminium, deux outils de coupe différents sont nécessaires pour les opérations de tournage et de taraudage afin de compléter le processus d’usinage.

Dans ce cas, l'opération de tournage est réalisée par un outil de tournage. Après cela, la tourelle peut être tournée pour s'approcher de l'outil de taraudage, permettant ainsi d'effectuer l'opération de taraudage. La tourelle est placée sur un roulement mobile, permettant à l'opérateur de la tourner pour changer la position de l'outil une fois les pinces relâchées.

Poste d'outil

Dans un tour à tourelle, les outils de coupe sont montés sur un poste à outils. Le poste à outils a la capacité de se déplacer dans les directions X et Y, ainsi que sur le lit, à l'aide du chariot. Ces mouvements peuvent être contrôlés manuellement à l’aide d’un volant ou peuvent être automatisés pour plus de commodité.

Diapositive croisée

Le chariot transversal, également connu sous le nom de chariot, est situé entre le porte-outil et la selle de la machine à tour. Il a la capacité de se déplacer latéralement, perpendiculairement au mouvement de la selle.

Embrayage de conduite

L'embrayage d'entraînement d'un tour à tourelle fonctionne de la même manière que l'embrayage d'une automobile. Il est responsable de la connexion et de la déconnexion du moteur principal (qui peut être un moteur ou un arbre couplé à un engrenage) avec la broche. Dans l'état par défaut, le moteur d'entraînement et la broche sont déconnectés et vous pouvez utiliser l'embrayage d'entraînement pour les engager avant de commencer le processus d'usinage.

Types de tour à tourelle

Il existe cinq types différents de tours à tourelle en fonction de leur fonctionnement, de leur orientation et du nombre de tourelles qu'ils possèdent.

1. Tour à tourelle horizontale (manuel)

Le tour à tourelle horizontal est le type de tour à tourelle le plus ancien et le plus largement utilisé. Comme son nom l'indique, il possède une tourelle positionnée horizontalement. L'axe de la tourelle est aligné avec l'axe de la pièce.

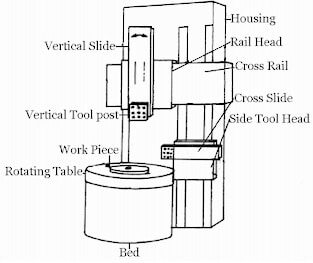

2. Tour à tourelle verticale

Un tour à tourelle vertical est un type de tour où l'axe de la tête de la tourelle est positionné perpendiculairement à la base de la machine. La tête de la tourelle peut se déplacer verticalement et horizontalement le long des rails de guidage. En plus de la tourelle orientée verticalement, le tour comporte deux poteaux à outils carrés sur les côtés. Chaque poste à outils a la capacité de contenir 4 outils.

Les postes d'outils peuvent également être déplacés dans les directions X et Y, permettant ainsi d'effectuer des opérations d'usinage sur la pièce. De ce fait, un tour vertical à tourelle a une capacité totale d’accueillir 14 outils différents pour travailler le matériau. Ce type spécifique de tour à tourelle est bien adapté à la manipulation de pièces volumineuses et lourdes.

3. Tour à double tourelle

Un tour à double tourelle est un tour doté de deux tourelles automatisées, chacune capable d'effectuer simultanément des opérations d'usinage sur la pièce. Il en résulte une réduction significative du temps de cycle global par rapport à un tour à tourelle unique lors de la réalisation d'opérations d'usinage similaires.

Dans un tour à double tourelle, une tourelle mène l'autre. Cette opération séquentielle entre les deux tourelles permet à la machine d'effectuer à la fois ébauche et finition opérations en un seul passage. De plus, la conception permet le chargement et le déchargement de pièces d'une broche sans interférer avec le fonctionnement de l'autre. Certains tours à double tourelle peuvent même exécuter deux programmes distincts sur chacune de leurs broches, améliorant encore leur polyvalence.

Bien que le processus de configuration d'un tour à double tourelle prenne plus de temps que celui d'un tour à tourelle unique, ces machines sont particulièrement bien adaptées à la production par lots qui implique la production d'un volume élevé de produits similaires en une seule opération de fabrication. Dans de tels cas, la productivité et l’efficacité accrues offertes par les tours à double tourelle en font un choix idéal.

4. Tour à tourelle automatique

Un tour à tourelle automatique est une version améliorée du tour à tourelle manuel. Avec ce type de tourelle, le coulissement et l'indexation de la tourelle peuvent être automatisés grâce à un arbre à cames. Ce automatisation améliore la productivité en réduisant le temps nécessaire aux opérations d’usinage. Par conséquent, on dépend moins d’un opérateur qualifié pour contrôler manuellement la machine.

L'automatisation du processus améliore également la répétabilité, ce qui rend les tours automatiques à tourelle bien adaptés à la production de masse. Cependant, il est important de noter que l'automatisation du coulissement et de l'indexation avec un arbre à cames est plus adapté aux formes géométriques simples. Ce n’est peut-être pas aussi efficace pour produire des géométries complexes.

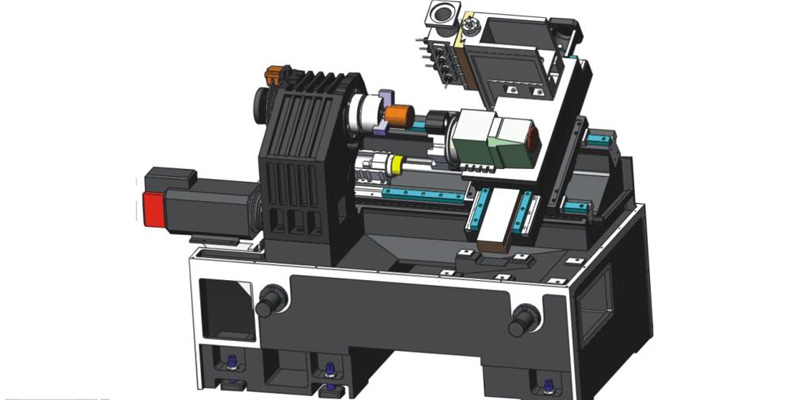

5. Tour à tourelle CNC

Les tours à tourelle CNC utilisent des Instructions du code G pour contrôler la vitesse de broche, taux d'alimentation, et le mouvement de la tourelle. Le contrôleur interprète ces codes G et dirige le tour à tourelle CNC pour effectuer le processus d'usinage souhaité.

Ces machines sont équipées de capacités de changement d'outil automatique sur la tourelle, sans nécessiter d'intervention manuelle pendant l'opération d'usinage. Grâce au mouvement des outils contrôlé par ordinateur, les tours à tourelle CNC sont bien adaptés à l'usinage de formes complexes avec une précision exceptionnelle.

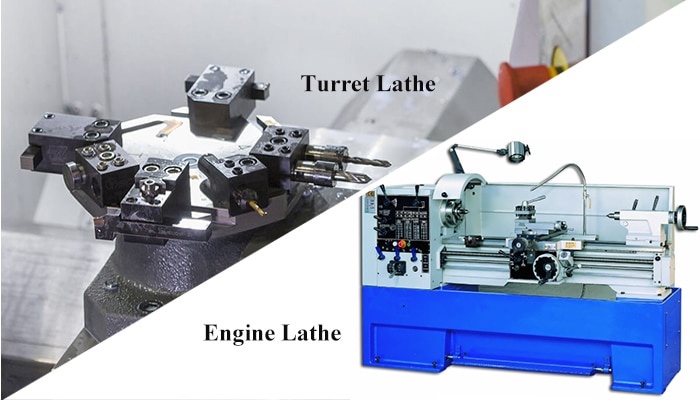

Tour à tourelle vs tour à moteur - Différence entre tour à tourelle et tour à moteur

La principale différence entre un tour à tourelle et un tour à moteur réside dans leur capacité à contenir des outils de coupe. Généralement, un tour à moteur est équipé d'un poste à outils pouvant accueillir un maximum de 4 outils de coupe. D’un autre côté, un tour à tourelle possède une tourelle pouvant contenir jusqu’à six outils de coupe simultanément.

Les tours à tourelle nécessitent un temps de réglage plus long, mais ils offrent une vitesse d'usinage plus rapide, ce qui les rend bien adaptés à la production de masse. À l’inverse, les tours à moteur nécessitent moins de temps de réglage, mais en retour une vitesse d’usinage plus lente.

Les tours à tourelle offrent une flexibilité accrue dans le réglage de la vitesse de broche, leur permettant d'effectuer efficacement une large gamme d'opérations d'usinage sur différents types de matériaux.

Le tableau ci-dessous résume les caractéristiques et caractéristiques distinctes du tour à tourelle et du tour à moteur.

| Les caractéristiques | Tourelle | Tour à moteur |

| Opération | Semi-automatique | À commande manuelle |

| Sens de rotation | Soit dans le sens des aiguilles d'une montre, soit dans le sens inverse des aiguilles d'une montre | Uniquement le sens inverse des aiguilles d'une montre |

| Temps de prise | Long | Rapide |

| Vitesse de broche | Large éventail | Quelques montants |

| Type de cône | Seulement un cône de courte longueur | Tout type de tournage conique |

| Coupe-fil | Fils courts coupés par un chenillard | Filets plus longs coupés par une vis mère |

| Changement d'outil | Rapide | Un seul outil de taille limitée |

| Taux d'usinage | Idéal pour la production de masse | Ne convient pas à la production de masse |

| La rapidité | Plus rapide | Ralentissez |

| Taille | Relativement petit | Grand |

| Nombre d'outils contenus | Jusqu'à six | Un seul à la fois |

| Usure des outils | Moins | Fréquent |

| Compétence opérationnelle | Bas | Haute |

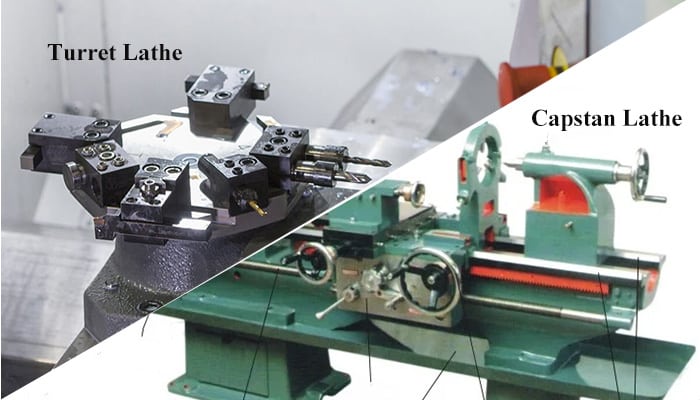

Tour à tourelle vs tour à cabestan - Différence entre le tour à tourelle et le tour à cabestan

Le tour à cabestan a été la première innovation à utiliser une tête de tourelle hexagonale pour le montage des outils. Il a été présenté comme une version améliorée des tours à centre et à moteur.

En raison de leur construction non rigide et de leur poids léger, les tours à cabestan ne sont pas adaptés pour effectuer des coupes lourdes sur une pièce. En revanche, les tours à tourelle, étant plus lourds et plus stables, effectuent des coupes lourdes avec une relative facilité.

Les tours à cabestan sont plus rapides que les tours à tourelle en raison de leur grande capacité à manipuler des pièces plus petites. D’un autre côté, les tours à tourelle sont plus grands et peuvent accueillir des pièces presque deux fois plus grandes que celles que les tours à cabestan peuvent traiter.

Dans les tours à cabestan, le vérin se déplace le long de la selle pour alimenter l'outil. Ce mouvement restreint réduit la longueur maximale de la pièce pouvant être usinée sur un tour à cabestan. À l'inverse, les tours à tourelle ont une selle qui peut glisser le long des rails de guidage, offrant une plus grande amplitude de mouvement qui permet aux tours à tourelle de manipuler des pièces plus longues et d'effectuer des opérations d'usinage sur celles-ci.

Dans certains tours à tourelle, la tête de tourelle peut être déplacée latéralement par rapport au banc. Cependant, les tours à cabestan ne permettent pas de mouvement latéral de la tourelle.

Les mécanismes d'indexation de ces deux types de tours diffèrent considérablement. Dans les tours à cabestan, l'indexation de l'outil s'effectue en faisant tourner le volant du vérin dans le sens opposé. En revanche, les tours à tourelle nécessitent une rotation manuelle de la tourelle elle-même, après avoir relâché toutes les pinces, afin d'indexer les outils.

Le tour à cabestan et le tour à tourelle sont assez similaires, notamment en ce qui concerne leur aptitude à la production de masse. Ils présentent cependant quelques différences distinctes, décrites dans le tableau ci-dessous.

| Les caractéristiques | Tourelle | Tour à cabestan |

| Orientation machine | Horizontal ou vertical | Horizontal |

| Forme de tourelle | Hexagonal | Hexagonal, carré ou circulaire |

| Tête de tourelle montée sur | En selle | Sur le bélier |

| Mouvement de la tête de tourelle | Déplacé transversalement | Ne peut pas être déplacé transversalement |

| Tête d'outil | Une tête d'outil hexagonale | Une tête d'outil simple |

| Mouvement d'alimentation | La selle est déplacée | Ram est déplacé |

| Mouvement de selle | Déplacé avec la tête de la tourelle | Fixé |

| Indexage | Indexation manuelle | Indexation automatique |

| Serrage | UN mandrin à mâchoires maintient la pièce en place | Une collecte retient la pièce |

| Taille de la pièce | Jusqu'à 120 mm de diamètre | Jusqu'à 60 mm de diamètre |

| Poids de la machine | Poids lourd | Poids léger |

| Vitesse d'alimentation de l'outil | Relativement plus lent | Relativement plus rapide |

| Vitesse de fonctionnement | La coupe lourde le rend généralement plus lent à fonctionner | Des opérations plus rapides |

| Mouvement longitudinal | Le mouvement longitudinal de la tourelle est plus | Le mouvement longitudinal de la tourelle est moindre |

FAQ

Conclusion

Un tour à tourelle est un type spécifique de tour à métaux largement utilisé pour la production efficace de pièces en double. Sa tourelle hexagonale agit comme un porte-outil indexable pour accueillir et échanger jusqu'à six outils simultanément. Cette fonctionnalité permet au tour à tourelle d’effectuer rapidement un large éventail d’opérations.

Ici, nous avons exploré le tour à tourelle en détail, y compris ses fonctions, son principe de fonctionnement, ses principaux composants et ses différents types, et l'avons comparé à d'autres types de tours : le tour à moteur et le tour à cabestan.

Services d'usinage de précision personnalisés chez Runsom Precision

Si vous avez besoin d'un fabricant fiable offrant une large gamme de services d'usinage tels que le fraisage, le tournage, l'alésage, le perçage et le filetage, Précision Runsom est la solution parfaite. Nous sommes fiers d'être un atelier d'usinage complet capable de satisfaire différentes exigences d'usinage. Nos services couvrent des projets de toute taille ou complexité, répondant aux composants de précision nécessaires à la production à petite et à grande échelle. Grâce à notre expertise et nos capacités, nous sommes entièrement équipés pour répondre à vos besoins. Demander un devis instantané pour démarrer vos projets dès aujourd'hui !

Autres articles qui pourraient vous intéresser :