Cuando se trata de elegir el material adecuado para las herramientas de corte en Mecanizado CNCDestaca el acero para herramientas. Sus propiedades únicas, como alta dureza y resistencia al desgaste y a la flexión, lo hacen ideal para dar forma a materiales mediante corte y mecanizado.

Pero, ¿cuáles son los distintos grados de acero para herramientas y cómo se selecciona el mejor para sus necesidades de mecanizado?

Este artículo analiza el acero para herramientas, cubre su naturaleza y detalla los principales tipos de acero para herramientas, junto con sus características, composiciones y aplicaciones.

¿Qué es el acero para herramientas?

El acero para herramientas se refiere a diferentes tipos de aceros al carbono y aleados resistentes que son especialmente adecuados para fabricar herramientas como escariadores, taladros, matrices y herramientas manuales, ya que son muy duros, resistentes al desgaste y la deformación y pueden mantener un borde afilado incluso. cuando se somete a temperaturas elevadas.

Por ejemplo, los aceros rápidos tienen características específicas. elementos formadores de carburo como cromo, vanadio, molibdeno y tungsteno, que son compuestos muy duros. También funcionan bien a altas temperaturas, especialmente cuando se les añade cobalto o níquel. Los aceros para herramientas suelen recibir un tratamiento térmico para hacerlos aún más duros y se utilizan para tareas como estampado de metal, dar forma, formar, cortar y formar plástico.

¿Cuáles son las composiciones del acero para herramientas?

Los aceros para herramientas se componen de diferentes mezclas de metales como cromo, molibdeno, tungsteno y vanadio. Se trata de aleaciones a base de hierro con mucho carbono para aumentar la resistencia y formar carburos duros.

Se añaden níquel y cobalto para fortalecer el acero a altas temperaturas. También se añaden cromo, molibdeno, tungsteno y vanadio para hacer que el acero sea duro y resistente al desgaste.

Los aceros para herramientas se clasifican en grupos según de qué están hechos y cómo se comportan. Estos grupos generalmente incluyen acero para herramientas al carbono, acero para herramientas aleado y acero rápido.

¿Cuáles son los principales tipos de acero para herramientas? – Clasificaciones de acero para herramientas

Los aceros para herramientas se dividen en siete tipos principales: acero para herramientas de endurecimiento por agua, para trabajo en caliente, para trabajo en frío, resistente a golpes, para moldes de plástico, de alta velocidad y para usos especiales. La siguiente tabla muestra estos tipos junto con sus correspondientes Designación AISI-SAE, subcategorías y características:

| Categorías de Demasiado Acero | Grado AISI-SAE | Subcategorías y atributos |

|---|---|---|

| trabajado en frio | O | O1 – O7 (Endurecimiento al aceite, bajo contenido de carbono) |

| A | A2 – A10 (endurecido al aire, aleaciones medias) | |

| D | D2 – D7 (alto contenido de carbono, alto contenido de cromo) | |

| trabajado en caliente | H | H1-H19 (cromo) |

| H20-H39 (tungsteno) | ||

| H40-H59 (molibdeno) | ||

| Alta velocidad | METRO | M1, M7, M10 (molibdeno) |

| M30, M33, M34, M42, M43, M46, M47 (molibdeno, cobalto) | ||

| M2, M3, M4 (molibdeno, tungsteno) | ||

| M6, M15, M35, M36< M41, M44, M45 (molibdeno, tungsteno, cobalto) | ||

| T | T1, T2, T3, T7, T9 (tungsteno) | |

| T4, T5, T6, T8, T15 (tungsteno, cobalto) | ||

| Proposito especial | F | F1 (alto carbono, bajas aleaciones) |

| F2, F3 (tungsteno) | ||

| L | L1, L3, L7(Carbono > 0.65%, Cromo) | |

| L2(Carbono <0.65%, Chromium) | ||

| L6(Carbono > 0.65%, Níquel) | ||

| Endurecimiento al agua | W | W1 a W7 (alto carbono) |

| W1 A – 1B (Carbono) | ||

| W2 – W3 (carbono, vanadio) | ||

| W4 – W5 (carbono, cromo) | ||

| W7 (carbono, cromo, vanadio) | ||

| Molde de plastico | PAGS | P1- P20, P21 (bajo en carbono) |

| Resistente a los golpes | S | S1, S3 (tungsteno) |

| S2, S4, S5, S6 (silicio) | ||

| S7 (cromo) |

Aceros de alta velocidad (grado M, T)

Los aceros rápidos (HSS) vienen en dos tipos: tipo M (a base de molibdeno) y tipo T (a base de tungsteno). Los aceros al molibdeno tienen un rango de endurecimiento más corto y una temperatura de endurecimiento más baja que los grados de tungsteno porque su punto de fusión es algo menor. Los aceros rápidos tipo M son más duraderos, aunque un poco menos duros que los aceros rápidos tipo T. El acero más común en esta categoría es Acero de alta velocidad M2.

HSS puede soportar altas temperaturas manteniendo su dureza. Se llaman aceros de alta velocidad porque pueden realizar velocidades óptimas de herramienta y tasas de alimentación en comparación con los aceros normales con alto contenido de carbono. Los grados HSS suelen ser mucho más duros y resistentes al desgaste que los aceros al carbono y para herramientas tradicionales, debido a los componentes de tungsteno y vanadio.

Los HSS se utilizan a menudo para hacer brocas, brocas para herramientas, hojas de sierra eléctrica, fresas, fresas y fresas de engranajes.

Aceros para herramientas endurecibles con agua (grado W)

Los aceros para herramientas de grado W tienen un alto contenido de carbono que debe enfriarse en agua porque no se endurece tan bien como otros aceros para herramientas debido a su bajo contenido de aleación. Se pueden agregar pequeñas cantidades de otros elementos como molibdeno, manganeso y silicona para darle al acero funciones adicionales. Es más barato que otros aceros para herramientas, por lo que se utiliza habitualmente para aplicaciones básicas.

Si bien ahorra costos que otros tipos de aceros para herramientas, no soporta altas temperaturas: comienza a ablandarse a 150 °C. Este acero puede volverse muy duro pero es más probable que se rompa que otros tipos de aceros para herramientas. Enfriamiento con agua Es imprescindible para todos los aceros para herramientas de grado W, pero puede provocar más deformaciones y grietas.

Este tipo de acero para herramientas se utiliza comúnmente para fabricar hojas de afeitar, troqueles para estampación en frío, herramientas de torno, herramientas de estampado, escariadores y herramientas de corte industriales.

Aceros para herramientas para trabajo en frío (grado A, O, D)

Los aceros para herramientas para trabajo en frío son conocidos por su dureza media, fuerte resistencia al desgaste y capacidad de endurecerse fácilmente. Por lo general, se utilizan para fabricar piezas más grandes o piezas que deben conservar la misma forma incluso después del endurecimiento. Estos aceros para herramientas se clasifican en tres grupos: aceros para herramientas endurecidos al aire (grado A), endurecidos al aceite (grado O) y aceros para herramientas con alto contenido de cromo (grado D).

Endurecimiento al aire o acero para herramientas de grado A

Estos aceros para herramientas tienen buenas capacidades de endurecimiento y un rango de temperatura de endurecimiento bajo, como los grados de endurecimiento con aceite. El acero para herramientas A6 tiene menos distorsión en comparación con otros grados endurecidos al aire o al aceite. Es fácil de mecanizar y tiene una buena combinación de dureza y resistencia al desgaste. A menudo se utiliza para acuñar, levas, doblar troqueles, ejes y cortar.

Acero para herramientas endurecido con aceite o grado O

Este grupo de acero para herramientas se templa con aceite durante la fabricación. Se utiliza en muchos trabajos diferentes debido a su alta resistencia y resistencia a la abrasión. El acero para herramientas endurecido al aceite se puede encontrar en aplicaciones como rodillos de grabado maestro, corta hilos cazadores, punzones, casquillos y pinzas.

Acero para herramientas de grado D o cromo con alto contenido de carbono

Este acero para herramientas para trabajo en frío también se conoce como cromo con alto contenido de carbono con cromo 11-13%. Aunque no pueden ofrecer una alta resistencia a la corrosión, su contenido de carbono 1,4-2,5% los hace resistentes al desgaste y adecuados para tiradas de producción largas.

Además, se pueden endurecer con aceite o aire sin mucha distorsión, lo que hace que este acero para herramientas sea útil para fabricar cortadores. El acero para herramientas de la serie D también es excelente para hacer rollos de unir y formar, inyección de plastico moldes, centros de torno, y carpintería cuchillos. También se utiliza para pulir herramientas, troqueles de laminación, punzones y troqueles de extrusión en frío.

Aceros para herramientas para trabajo en caliente (grado H)

Los aceros para herramientas de este grupo suelen tener una buena cantidad de metales diferentes pero poco carbono. Pueden conservar sus cualidades y funcionar bien incluso cuando se exponen a altas temperaturas durante mucho tiempo, excepto al cortar. El acero para herramientas más utilizado en este grupo es el H13.

Su excelente resistencia al calor lo hace ideal para fabricar materiales como metal y vidrio que necesitan estar muy calientes para funcionar bien. A menudo se utiliza para fabricar carcasas de troqueles en frío y para procesos de extrusión en caliente con magnesio o aluminio.

En este grupo, la cantidad de diferentes metales utilizados determina el tipo de acero para herramientas. Los principales elementos de la aleación son el molibdeno, el tungsteno y el cromo.

Acero para herramientas a base de molibdeno

Este tipo de acero para herramientas para trabajos en caliente contiene una gran cantidad de molibdeno. Ofrece una fuerte resistencia al desgaste y permanece estable a altas temperaturas, lo que lo hace adecuado para condiciones extremas. Además, su capacidad para resistir la fuerza y el calor también lo hace adecuado para su uso en molinos de metales como cortadores o troqueles.

Acero para herramientas a base de tungsteno

Este tipo de acero para herramientas tiene tungsteno 9-18% y cromo 2-4%. Si bien es quebradizo, resiste muy bien el calor. Para evitar su fragilidad, puedes precalentarlo a la temperatura adecuada antes de usarlo.

Acero para herramientas a base de cromo

El tipo de cromo es la herramienta de trabajo en caliente más utilizada con contenido de cromo 3-5%. También puede tener menos de 5% de otros elementos de aleación como molibdeno, tungsteno o vanadio. Este tipo de acero para herramientas se utiliza a menudo para la fabricación de moldes de inyección de plástico. forja en calientey punzones de trabajo en caliente.

Aceros para herramientas resistentes a golpes (grado S)

El acero para herramientas resistente a los golpes está diseñado para soportar tensiones a bajas temperaturas y tiene una dureza en caliente decente. Los aceros para herramientas de grado S son conocidos por su fuerte tenacidad al impacto, pero no resisten muy bien la abrasión. No soportan altas temperaturas y tienen un límite de 537°C.

Los aceros para herramientas de grado S se utilizan para cosas como cinceles de herrería, herramientas de calderería, herramientas. mandíbulas de mandril, pinzas, piezas de embrague, piezas de martillo neumático, troqueles estampados en frío y en caliente, cuchillas de corte en frío y en caliente y cuchillas trituradoras.

También se utilizan en herramientas neumáticas, estampados en caliente, cuchillas trituradoras, cinceles para trabajar en frío y en caliente, matrices de conformado en caliente y matrices de agarre en frío. El acero para herramientas S7 es el más popular de este grupo.

Aceros para moldes (grado P)

Los aceros para herramientas de grado P se utilizan para crear aceros para moldes para la fabricación de piezas de plástico. Son muy adecuados para fabricar moldes y matrices para procesos como punzonado en frío, forjado en caliente, fundición a presión, y moldeo por inyección de plástico. Los grados comunes de acero para herramientas de moldes incluyen P20 y 420 (acero inoxidable altamente refinado y de alta calidad para moldes).

Los aceros para moldes tienen una gran integración de tenacidad, resistencia a la corrosión, dureza y capacidad para resistir el desgaste. Además, los aceros para herramientas de esta categoría también tienen una alta resistencia al impacto y son fáciles de pulir.

Aceros para herramientas de uso especial (grado F, L)

Los aceros para herramientas para usos especiales son más costosos que los aceros para herramientas generales de grado W. Tienen composiciones y cualidades especiales que los hacen ideales para usos específicos que los aceros W normales no pueden soportar. Estos aceros no requieren el costo adicional del contenido de otras aleaciones de acero para herramientas y están libres de las dificultades de tratamiento térmico.

Los aceros para herramientas para usos especiales se clasifican en dos grupos: de baja aleación (tipo L) y a base de carbono-tungsteno (tipo F).

- Aceros para herramientas tipo L Son útiles para aplicaciones donde la tenacidad y la resistencia al desgaste son esenciales. Son ideales para hacer aspectos, discos de embrague, rodillos, llaves, levas y pinzas. Los aceros de este grupo con mayor contenido de carbono se utilizan para troqueles, taladros, calibres, moleteados y machos de roscar.

- Aceros para herramientas tipo F Se endurecen con agua y son mucho más resistentes al desgaste que el acero para herramientas tipo W. Estos aceros son buenos para usos que necesitan alta resistencia al desgaste pero no a altas temperaturas o resistencia a los golpes, como cuchillos para cortar papel, brochas, herramientas de bruñido, escariadores y calibres de tapón.

¿Cómo se fabrica el acero para herramientas?

Hay varias formas de fabricar acero para herramientas. Estos métodos incluyen el refinado por electroescoria (ESR), el horno de arco eléctrico (EAF), la pulvimetalurgia, la fusión primaria, la descomposición primaria, la laminación, el estirado en caliente y en frío, la colada continua y el proceso Osprey.

A continuación se muestran algunos métodos principales:

Horno de arco eléctrico (EAF)

los Horno de arco eléctrico (EAF) El proceso implica fundir chatarra de acero reciclado en un horno de arco eléctrico junto con componentes de aleación. Para evitar la oxidación, la mezcla fundida se trata con productos químicos y se vierte en un cucharón grande. Una vez eliminadas las impurezas durante la etapa de refinación, el acero se puede verter en moldes grandes para formar lingotes.

Refinación de electroescoria (ESR)

La refinación por electroescoria (ESR) es una alternativa al EAF. Este método utiliza un proceso de fusión progresiva para producir lingotes con superficies lisas y sin agujeros ni imperfecciones, lo que da como resultado acero de alta calidad con defectos mínimos.

Metalurgia de polvos

Metalurgia de polvos es un método más avanzado que implica el uso de metal en polvo para crear acero para herramientas con mayor endurecimiento y maquinabilidad. Este proceso es particularmente eficaz para producir acero para herramientas con niveles más altos de carbono y materiales de aleación necesarios para aplicaciones como componentes aeroespaciales.

Los pasos comunes involucrados en la fabricación de acero para herramientas incluyen:

- Recocido: Este proceso implica calentar el acero a una temperatura específica y mantenerlo allí durante un período determinado antes de enfriarlo. Esto ayuda a alterar la estructura molecular del acero, haciéndolo menos frágil y más trabajable.

- Dibujo en frío o en caliente: Los procesos de trefilado se emplean para lograr tolerancias más estrictas, tamaños más pequeños o formas distintivas con acero para herramientas. Debido a la alta resistencia y ductilidad limitada de los aceros para herramientas, se utilizan múltiples pasadas o embuticiones en caliente a temperaturas de hasta 540 °C. El estirado en frío generalmente se limita a una sola pasada ligera para evitar la rotura de la materia prima.

¿Cuáles son las propiedades del acero para herramientas?

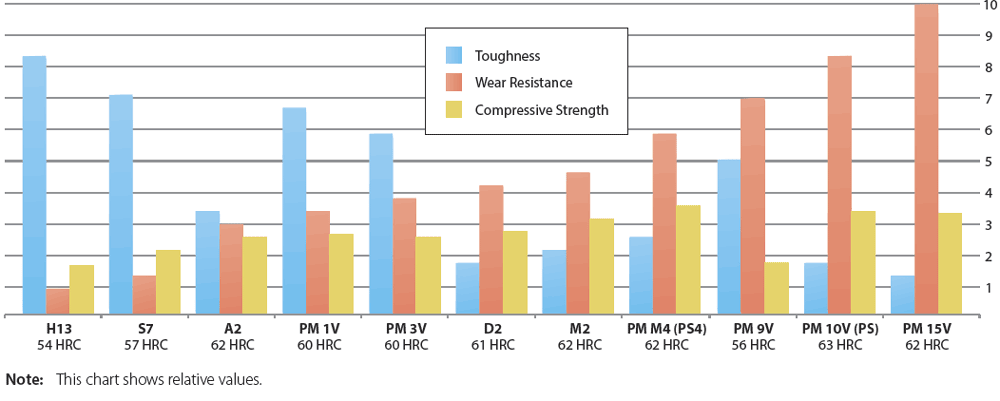

Las propiedades clave del acero para herramientas son la resistencia al desgaste y al calor y la tenacidad. Se añaden elementos de aleación para aumentar la resistencia, la resistencia al desgaste, la dureza y la tenacidad. La dureza mide el grado de resistencia a la deformación del acero. El Rockwell C. La prueba se utiliza comúnmente para determinar la dureza de los aceros para herramientas. Los aceros endurecidos para herramientas de trabajo en frío suelen tener una dureza de alrededor de 58/64 HRC (Rockwell C), y la mayoría se sitúa entre 60/62 HRC, y algunos se utilizan ocasionalmente hasta 66 HRC, según el grado.

La siguiente tabla muestra los aceros para herramientas más comunes y sus propiedades comparativas.

| Los grados | Propiedades |

| O1 | Endurecimiento al aceite Fácil de mecanizar Buena resistencia a la abrasión Óptima respuesta de dureza a bajas temperaturas. Alta estabilidad dimensional durante el endurecimiento Un HRC máximo de 65 |

| W1 | Endurecimiento al agua Excelente resistencia al desgaste Buena dureza Un HRC máximo de 68 |

| A2 | Endurecimiento al aire Mayor resistencia al calor y resistencia al desgaste que O1 Alta estabilidad dimensional Un HRC máximo de 63, con menos distorsiones |

| D2 | Alto contenido de carbono y alto contenido de cromo Grado ideal para tiradas de producción máximas Excelente tenacidad y resistencia al desgaste. Alta resistencia a la compresión Un HRC máximo de 65 |

| T7 | Acero para herramientas resistente a los golpes Alta resistencia y ductilidad. Utilizado para servicio de temperatura moderadamente elevada. Un HRC máximo de 61 |

| P20 | Acero para herramientas especiales Ideal para mecanizar componentes de fundición a presión y moldes de plástico. Un HRC máximo de 32 |

| H13 | trabajado en caliente Alta resistencia al agrietamiento por fatiga térmica. Alta templabilidad Buena resistencia al desgaste Excelente dureza Un HRC máximo de 54 |

| M2 | Alta velocidad Excelente resistencia a la abrasión Buena dureza Un HRC máximo de 65 |

¿Qué se debe considerar al elegir una calidad de acero para herramientas para mecanizado?

La herramienta o producto específico que planea mecanizar influye en gran medida en los tipos de acero para herramientas que debe seleccionar. Además, diferentes grados de acero y los tipos poseen propiedades distintas que los hacen adecuados para diversas aplicaciones y propósitos. Como tal, al seleccionar una calidad para sus necesidades de mecanizado, se deben tener en cuenta ciertos factores.

Propiedades de los aceros para herramientas

Existe una amplia variedad de tipos de acero para herramientas para el mecanizado de metales, cada uno de los cuales varía en propiedades como composición química, tenacidad y resistencia.

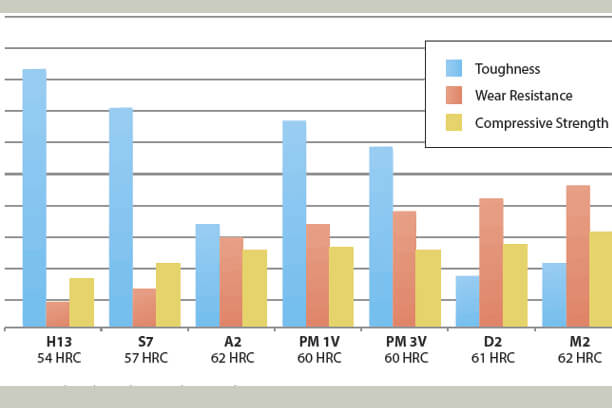

Tenacidad

La tenacidad del acero para herramientas se refiere a su capacidad para resistir roturas, astillas o grietas bajo tensión o impacto. Si la tenacidad fuera el único factor a la hora de elegir el acero para herramientas, H13 o S7 serían la opción obvia. Sin embargo, es esencial considerar todas las características deseadas y los requisitos laborales específicos al realizar su selección.

A medida que aumenta el contenido de aleación, la tenacidad del acero para herramientas tiende a disminuir. Además, el proceso de fabricación del acero también influye en su tenacidad. El proceso de producción de PM (metalurgia de partículas) puede mejorar la tenacidad del grado de acero debido a la uniformidad de su microestructura.

La dureza del acero para herramientas también afecta su tenacidad. Generalmente, un grado determinado de acero para herramientas exhibirá una mejor tenacidad con una dureza menor. Sin embargo, una dureza más baja podría afectar negativamente otras características esenciales requeridas para lograr una vida útil aceptable de la herramienta.

Resistencia al desgaste

La resistencia al desgaste se refiere a qué tan bien el acero para herramientas puede resistir el desgaste o la erosión por el contacto con el material de trabajo, otras herramientas o factores externos como incrustaciones y arena.

Hay dos tipos de daño por desgaste en los aceros para herramientas: desgaste abrasivo, que implica el desgaste del filo, y desgaste adhesivo, donde el material de la pieza de trabajo se adhiere a la punta del punzón, disminuyendo el coeficiente de fricción y aumentando la presión de perforación.

Un mayor contenido de aleación generalmente significa una mayor resistencia al desgaste debido a la mayor presencia de carburos en el acero. Los carburos son partículas duras que mejoran la resistencia al desgaste. Se forman cuando aleaciones como vanadio, tungsteno, molibdeno y cromo se combinan con carbono a medida que el acero fundido se solidifica. Si bien una mayor cantidad de carburo mejora la resistencia al desgaste, también disminuye la tenacidad.

Fuerza compresiva

La resistencia a la compresión es una característica importante de los aceros para herramientas, pero en cierto modo se pasa por alto. Mide cuánta fuerza puede soportar un artículo antes de deformarse o romperse.

Hay dos cosas relevantes para la resistencia a la compresión: la cantidad de aleación en el acero y la dureza del acero para herramientas. Elementos como el molibdeno y el tungsteno aumentan la resistencia a la compresión, y una mayor dureza también mejora la resistencia a la compresión.

Velocidad de mecanizado

Es posible que algunos aceros para herramientas no funcionen bien a altas velocidades. Si utiliza la calificación incorrecta para mecanizado de alta velocidad, el acero para herramientas podría perder dureza y resistencia al desgaste con el tiempo. Cuando se trabaja a altas velocidades, es mejor utilizar acero rápido porque ofrece mayor resistencia al desgaste y a las temperaturas extremas, incluso a altas velocidades.

Costo

El precio es un factor clave a considerar al seleccionar una calidad de acero para herramientas para herramientas de mecanizado CNC o Mecanizado de acero CNC. Es mejor evitar escatimar en la elección del material porque una falla prematura de la herramienta podría terminar costando más.

Antes de decidirse por una calidad específica de acero para herramientas para el mecanizado, es una buena idea realizar un análisis de coste-beneficio. Esto garantizará que el material elegido sea adecuado para ofrecer el rendimiento necesario.

preguntas frecuentes

Conclusión

El acero para herramientas es un tipo de aleación de carbono que se utiliza en diversas aplicaciones, agrupadas en diferentes categorías según el porcentaje de otros elementos de aleación, el tipo de enfriamiento y el rango de temperatura. Seleccionar los grados de acero para herramientas adecuados para su proyecto puede afectar significativamente su éxito. Por lo tanto, es fundamental comprender los distintos tipos de aceros para herramientas, cómo se endurecen y las propiedades únicas que los hacen adecuados para diferentes aplicaciones y propósitos.

Piezas de acero para herramientas de mecanizado CNC de precisión personalizadas en Runsom Precision

Si no está seguro de qué grado de acero para herramientas es mejor para su producto, no se preocupe. Nuestro equipo de profesionales e ingenieros está aquí para ayudarlo a elegir los materiales de acero adecuados para obtener los mejores resultados.

Como fabricante confiable y conocido, Precisión Runsom ofrece servicios integrales de fabricación como Mecanizado CNC, Impresión 3d, creación rápida de prototiposy acabado de superficies. Ya sea que necesite servicios de mecanizado de acero para herramientas o de moldeado de acero, podemos cumplir con todos sus requisitos. Comuníquese con nosotros para obtener una cotización instantánea para productos metálicos de acero para herramientas de alta calidad para su próximo proyecto.

Otros artículos que te pueden interesar: