A máquina del torno es una herramienta versátil utilizada para diversas operaciones como torneado, enhebrar, taladrado, mandrinado, moleteado y más. Sin embargo, cada operación requiere herramientas diferentes y cambiar estas herramientas para cada operación aumenta el tiempo necesario para completar el proceso.

Para abordar diferentes necesidades, aumentar la productividad y simplificar el procedimiento, se creó un tipo especial de torno para trabajar metales llamado torno de torreta. Pero, ¿qué diferencia a los tornos de torreta de otros tipos de tornos?

Este artículo cubrirá los detalles de los tornos de torreta. Se discutirá qué son, cómo funcionan, estructuras y sus diferentes tipos. Además, explorará las características distintivas de un torno de torreta en comparación con un torno de motor y un torno de cabrestante.

¿Qué es un torno de torreta?

Un torno de torreta es una versión actualizada del torno de metal tradicional. Cuenta con una torreta, un cómodo portaherramientas que puede indexarse. Normalmente, una torreta contiene seis herramientas de corte que se pueden utilizar para realizar múltiples operaciones de corte en una sola sesión en una sola máquina. Esto elimina la necesidad de que el operador realice tareas de configuración o controle manualmente el trayectoria de herramienta.

La forma inicial de la torreta era un bloque cilíndrico aplanado que se montaba en la corredera transversal del torno. Puede girar alrededor de un eje vertical y tiene portaherramientas que sobresalen hacia afuera en todas direcciones. Esta configuración se asemeja a una torreta giratoria, de ahí el nombre del torno de torreta.

Por el contrario, los tornos tradicionales sólo admiten una sola herramienta para cortar. Como resultado, se necesitan varios minutos para reemplazar manualmente las herramientas de corte según sea necesario. Sin embargo, la torreta giratoria de un torno de torreta puede cambiar automáticamente al cortador apropiado para realizar diversas operaciones de mecanizado sin detener el proceso. Esto mejora significativamente la eficiencia y la productividad.

¿Cómo funciona un torno de torreta?

En preparación para el corte, la pieza de trabajo se fija en el mandril del torno. Luego, las herramientas de corte se colocan en los orificios designados de la torre hexagonal. Girando el huso hace que los mandriles también giren, lo que hace que la pieza de trabajo unida al mandril gire. Al mover el soporte, el cabezal de la torreta hexagonal se acerca a la pieza de trabajo giratoria. El cabezal hexagonal se puede girar aún más para alinear la herramienta deseada con la pieza de trabajo.

Una vez que la herramienta deseada se alinea con la pieza de trabajo, entra en contacto con ella para realizar la operación necesaria. Después de completar una operación con una herramienta específica, el cabezal de la torreta hexagonal gira para hacer avanzar la siguiente herramienta a su posición, lo que permite realizar diferentes operaciones de forma secuencial.

En un torno de torreta manual, el operador utiliza las herramientas necesarias directamente a través de la torreta. Por el contrario, en un torno automático de torreta, el cabezal de la torreta vuelve a su posición inicial después de cada operación, y la herramienta indexa automáticamente o se reposiciona.

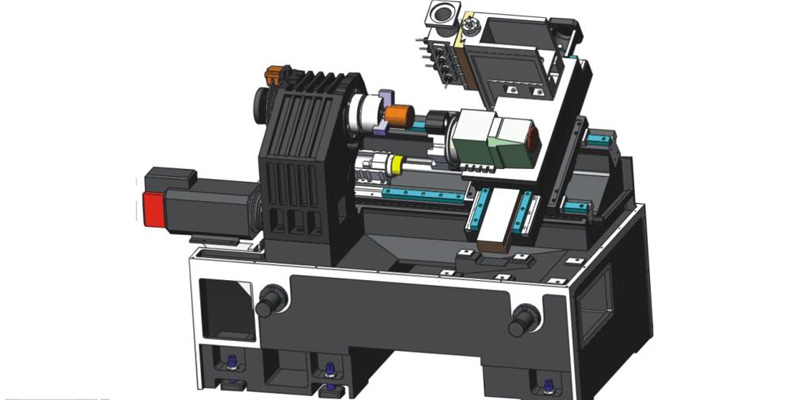

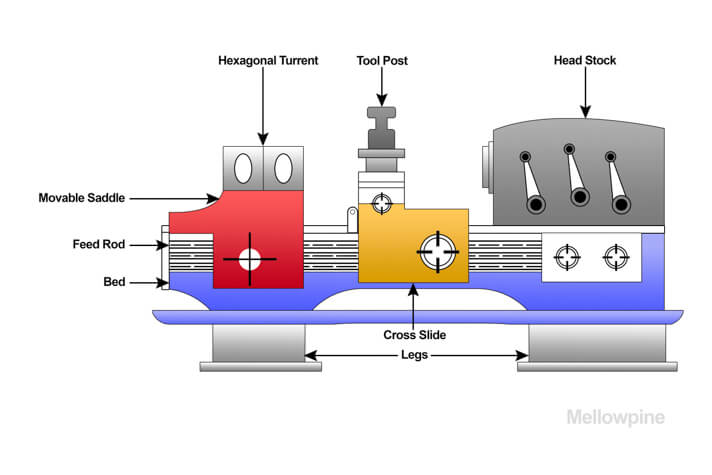

Partes principales de un torno de torreta

Las partes importantes de un torno de torreta son:

- Cabezal

- Torreta

- Puesto de herramientas

- Carro transversal

- Embrague de conducción

Cabezal

El cabezal de un torno de torreta es el componente que alberga todos los mecanismos de accionamiento. Sirve como ubicación para varios controles, como arranque, parada y control de velocidad. Dependiendo del tipo de sistema de accionamiento, los cabezales se pueden clasificar en dos tipos: cabezales eléctricos y cabezales de engranajes.

En un cabezal eléctrico, el eje de velocidad Se ajusta controlando la velocidad del motor eléctrico. Este tipo de cabezal ofrece un control preciso de la velocidad, aunque podría sacrificar algo de par. Los cabezales eléctricos se utilizan normalmente para mecanizar piezas de trabajo más pequeñas.

Por el contrario, los cabezales con engranajes utilizan configuraciones de engranajes especializadas para alterar la velocidad del husillo. Al emplear engranajes, se puede reducir la velocidad del husillo mientras se aumenta su par. Esto hace que los cabezales con engranajes sean muy adecuados para mecanizar piezas de trabajo más grandes con diámetros mayores. Estos cabezales se encuentran comúnmente en tornos más grandes que se utilizan para cortar materiales duros más profundamente.

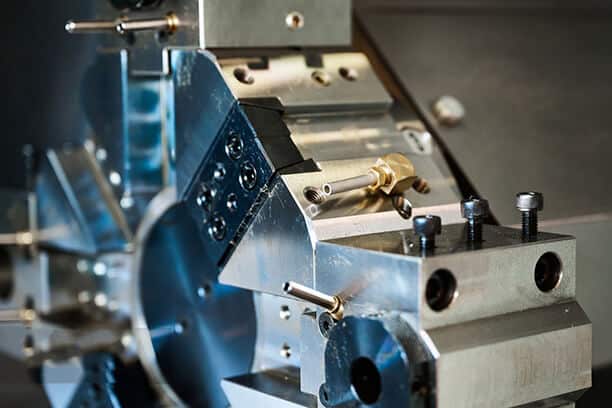

Torreta

La torreta de una máquina de torno es un portaherramientas con forma hexagonal que puede girar verticalmente. Está montado sobre una montura y tiene cuatro orificios roscados en cada cara para asegurar los accesorios. La torreta tiene capacidad para albergar hasta seis herramientas, y su rotación permite un fácil acceso a las herramientas requeridas para diferentes operaciones de mecanizado como torneado, mandrinado y moleteado.

Además, el sillín es capaz de realizar movimientos horizontales, lo que permite que la herramienta de corte avance hacia la pieza de trabajo. Por ejemplo, cuando se trabaja en un cilindro hueco de aluminio, se necesitan dos herramientas de corte diferentes para las operaciones de torneado y roscado para completar el proceso de mecanizado.

En este caso, la operación de torneado se realiza mediante una herramienta de torneado. Después de eso, la torreta se puede girar para acercarse a la herramienta de roscado, permitiendo llevar a cabo la operación de roscado. La torreta está colocada sobre un cojinete móvil, lo que permite al operador girarla para cambiar la posición de la herramienta una vez que se sueltan las abrazaderas.

Puesto de herramientas

En un torno de torreta, las herramientas de corte están montadas en un poste de herramientas. El poste de herramientas tiene la capacidad de moverse en las direcciones X e Y, así como a través de la plataforma, utilizando el carro. Estos movimientos se pueden controlar manualmente mediante un volante o se pueden automatizar para mayor comodidad.

Carro transversal

El carro transversal, también conocido como carro, se encuentra entre el poste de herramientas y el soporte del torno. Tiene la capacidad de moverse hacia los lados, perpendicular al movimiento del sillín.

Embrague de conducción

El embrague impulsor de un torno de torreta funciona de manera similar al embrague de un automóvil. Es responsable de conectar y desconectar el motor primario (que puede ser un motor o un eje acoplado a engranajes) con el husillo. En el estado predeterminado, el motor primario y el husillo están desconectados y puede utilizar el embrague impulsor para activarlos antes de iniciar el proceso de mecanizado.

Tipos de torno de torreta

Existen cinco tipos diferentes de tornos de torreta en función de su funcionamiento, orientación y número de torretas que poseen.

1. Torno de torreta horizontal (manual)

El torno de torreta horizontal es el tipo de torno de torreta más antiguo y utilizado. Como su nombre indica, tiene una torre colocada horizontalmente. El eje de la torreta está alineado con el eje de la pieza de trabajo.

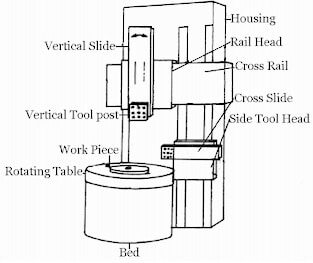

2. Torno de torreta vertical

Un torno de torreta vertical es un tipo de torno donde el eje del cabezal de la torreta se coloca perpendicular a la base de la máquina. El cabezal de la torreta puede moverse vertical y horizontalmente a lo largo de las guías. Además de la torreta orientada verticalmente, el torno dispone de dos postes de herramientas cuadrados en los laterales. Cada puesto de herramientas tiene capacidad para albergar 4 herramientas.

Los postes de herramientas también se pueden mover en las direcciones X e Y, lo que permite realizar operaciones de mecanizado en la pieza de trabajo. Como resultado, un torno de torreta vertical tiene una capacidad total para albergar 14 herramientas diferentes para trabajar el material. Este tipo específico de torno de torreta es ideal para manipular piezas de trabajo grandes y pesadas.

3. Torno de torreta doble

Un torno de doble torreta es una máquina de torno que cuenta con dos torretas automatizadas, cada una capaz de realizar operaciones de mecanizado en la pieza de trabajo simultáneamente. Esto da como resultado una reducción significativa en el tiempo total del ciclo en comparación con un torno de torre única cuando se realizan operaciones de mecanizado similares.

En un torno de doble torre, una torre guía a la otra. Esta operación secuencial entre las dos torretas permite a la máquina realizar ambas desbaste y acabado operaciones en una sola pasada. Además, el diseño permite cargar y descargar piezas de un husillo sin interferir con el funcionamiento del otro. Algunos tornos de doble torreta pueden incluso ejecutar dos programas separados en cada uno de sus husillos, lo que mejora aún más su versatilidad.

Si bien el proceso de configuración de un torno de doble torreta lleva más tiempo en comparación con un torno de una sola torreta, estas máquinas son particularmente adecuadas para la producción por lotes, que implica producir un gran volumen de productos similares en una sola tanda de fabricación. En tales casos, la mayor productividad y eficiencia que ofrecen los tornos de doble torre los convierten en una opción ideal.

4. Torno automático de torreta

Un torno de torreta automático es una versión mejorada del torno de torreta manual. Con este tipo de torreta se puede automatizar el deslizamiento y la indexación de la torreta mediante un árbol de levas. Este automatización mejora la productividad al reducir el tiempo necesario para las operaciones de mecanizado. En consecuencia, hay menos dependencia de un operador experto para controlar manualmente la máquina.

La automatización del proceso también mejora la repetibilidad, lo que hace que los tornos automáticos de torreta sean muy adecuados para la producción en masa. Sin embargo, es importante tener en cuenta que la automatización del deslizamiento y la indexación con un árbol de levas Es más adecuado para formas geométricas simples. Puede que no sea tan eficaz para producir geometrías complejas.

5. Torno de torreta CNC

Los tornos de torreta CNC utilizan Instrucciones de código G para controlar la velocidad del husillo, tasa de alimentacióny movimiento de la torreta. El controlador interpreta estos códigos G y dirige el torno de torreta CNC para realizar el proceso de mecanizado deseado.

Estas máquinas están equipadas con capacidad de cambio automático de herramientas en la torreta, sin necesidad de intervención manual durante la operación de mecanizado. Con movimiento de herramientas controlado por computadora, los tornos de torreta CNC son ideales para mecanizar formas intrincadas con una precisión excepcional.

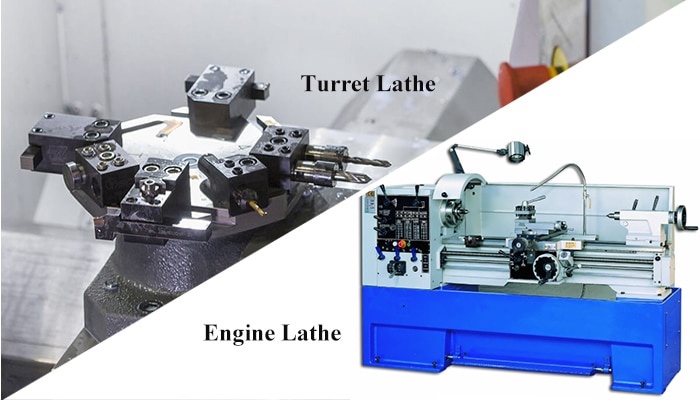

Torno de torreta vs torno de motor: diferencia entre torno de torreta y torno de motor

La principal diferencia entre un torno de torreta y un torno de motor radica en su capacidad para alojar herramientas de corte. Normalmente, un torno de motor está equipado con un puesto de herramientas que puede acomodar un máximo de 4 herramientas de corte. Por otro lado, un torno de torreta cuenta con una torreta que puede albergar hasta seis herramientas de corte simultáneamente.

Los tornos de torreta requieren un tiempo de preparación más largo, pero ofrecen una velocidad de mecanizado más rápida, lo que los hace muy adecuados para la producción en masa. Por el contrario, los tornos de motor requieren menos tiempo de preparación, pero a cambio una velocidad de mecanizado más lenta.

Los tornos de torreta ofrecen una mayor flexibilidad para ajustar la velocidad del husillo, lo que les permite realizar de forma eficaz una amplia gama de operaciones de mecanizado en diferentes tipos de materiales.

La siguiente tabla resume las distintas características y funciones del torno de torreta y del torno de motor.

| Características | Torno de torreta | Torno de motor |

| Operación | Semiautomático | Operada manualmente |

| Dirección de rotación | Ya sea en el sentido de las agujas del reloj o en el sentido contrario a las agujas del reloj | Sólo en sentido antihorario |

| Ajuste de tiempo | Largo | Rápido |

| Eje de velocidad | Amplia gama | Pocas cantidades |

| Tipo de cono | Solo cono de longitud corta | Cualquier tipo de torneado cónico |

| Corta hilos | Hilos cortos cortados por un cazador. | Hilos más largos cortados por un tornillo de avance. |

| Cambio de herramienta | Rápido | Sólo una herramienta de tamaño limitado |

| Tasa de mecanizado | Ideal para producción en masa | No apto para producción en masa. |

| Velocidad | Más rápido | Más lento |

| Tamaño | Relativamente pequeño | Grande |

| Número de herramientas contenidas | Hasta seis | solo uno a la vez |

| Desgaste de la herramienta | Menos | Frecuente |

| Habilidad operativa | Bajo | Alto |

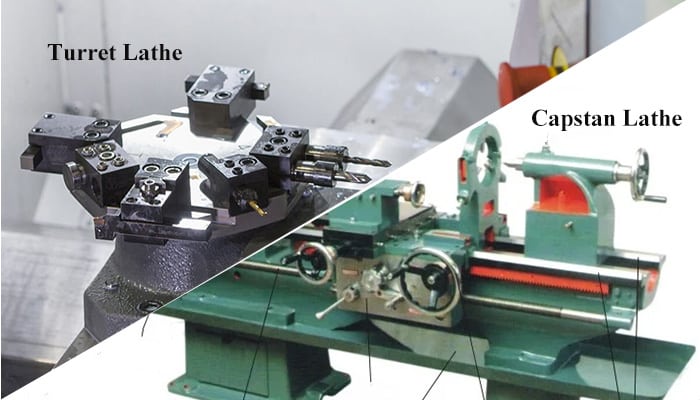

Torno de torreta vs torno de cabrestante: diferencia entre torno de torreta y torno de cabrestante

La máquina de torno de cabrestante fue la innovación inicial en utilizar un cabezal de torreta hexagonal para el montaje de herramientas. Se introdujo como una versión mejorada para las máquinas de torno central y de motor.

Debido a su construcción no rígida y su peso ligero, los tornos de cabrestante no son adecuados para realizar cortes pesados en una pieza de trabajo. Por el contrario, los tornos de torreta, al ser más pesados y estables, realizan cortes pesados con relativa facilidad.

Los tornos de cabrestante son más rápidos que los tornos de torreta debido a su alta capacidad para manipular piezas de trabajo más pequeñas. Por otro lado, los tornos de torreta son más grandes y pueden acomodar piezas de trabajo que son casi el doble del tamaño de lo que pueden manejar los tornos de cabrestante.

En los tornos de cabrestante, el ariete se mueve a lo largo del soporte para proporcionar alimentación a la herramienta. Este movimiento restringido reduce la longitud máxima de la culata que se puede mecanizar en un torno de cabrestante. Por el contrario, los tornos de torreta tienen una silla que puede deslizarse a lo largo de las guías, ofreciendo un mayor rango de movimiento que permite a los tornos de torreta manejar piezas de trabajo más largas y realizar operaciones de mecanizado en ellas.

En ciertos tornos de torreta, el cabezal de la torreta se puede mover lateralmente con respecto a la cama. Sin embargo, los tornos de cabrestante no ofrecen la capacidad de movimiento lateral de la torreta.

Los mecanismos de indexación en estos dos tipos de tornos difieren significativamente. En los tornos de cabrestante, la indexación de la herramienta se logra girando el volante del ariete en la dirección opuesta. Por el contrario, los tornos de torreta requieren la rotación manual de la propia torreta, después de soltar todas las abrazaderas, para poder indexar las herramientas.

El torno de cabrestante y el torno de torreta son bastante similares, especialmente en lo que respecta a su idoneidad para la producción en masa. Sin embargo, tienen algunas diferencias claras, que se describen en la siguiente tabla.

| Características | Torno de torreta | Torno de cabrestante |

| Orientación de la máquina | horizontales o verticales | Horizontal |

| Forma de torreta | Hexagonal | Hexagonal, cuadrado o circular |

| Cabezal de torreta montado en | en la silla | en el carnero |

| Movimiento de la cabeza de la torreta | Movido transversalmente | No se puede mover transversalmente |

| Cabezal de herramienta | Un cabezal de herramienta hexagonal | Un cabezal de herramienta simple |

| Movimiento de alimentación | La silla se mueve | carnero se mueve |

| Movimiento de silla de montar | Movido junto con la cabeza de la torreta. | Fijado |

| Indexación | Indexación manual | Indexación automática |

| Sujeción de piezas | A mandril de mandíbula mantiene la pieza de trabajo en su lugar | Una colección sostiene la pieza de trabajo. |

| Tamaño de la pieza de trabajo | Hasta 120 mm de diámetro | Hasta 60 mm de diámetro |

| Peso de la máquina | De peso pesado | Ligero |

| Velocidad de alimentación de la herramienta | Relativamente más lento | Relativamente más rápido |

| Velocidad de operación | El corte pesado hace que su funcionamiento sea generalmente más lento. | Más rápido en las operaciones |

| Movimiento longitudinal | El movimiento longitudinal de la torreta es más | El movimiento longitudinal de la torreta es menor |

preguntas frecuentes

Conclusión

Una máquina de torno de torreta es un tipo específico de torno para trabajar metales que se usa ampliamente para la producción eficiente de piezas duplicadas. Su torreta hexagonal actúa como un portaherramientas indexable para acomodar e intercambiar hasta seis herramientas simultáneamente. Esta característica permite que el torno de torreta realice una amplia gama de operaciones rápidamente.

Aquí, hemos explorado el torno de torreta en detalle, incluidas sus funciones, principio de funcionamiento, componentes principales y diferentes tipos, y lo hemos comparado con otros tipos de tornos: el torno de motor y el torno de cabrestante.

Servicios de mecanizado de precisión personalizados en Runsom Precision

Si necesita un fabricante confiable que ofrezca una amplia gama de servicios de mecanizado como fresado, torneado, mandrinado, taladrado y roscado, Precisión Runsom es la solución perfecta. Nos enorgullecemos de ser un taller mecánico integral que puede satisfacer diferentes requisitos de mecanizado. Nuestros servicios cubren proyectos de cualquier tamaño o complejidad, atendiendo a los componentes de precisión necesarios para la producción tanto a pequeña como a gran escala. Con nuestra experiencia y capacidades, estamos totalmente equipados para satisfacer sus necesidades. Solicite una cotización instantánea para comenzar tus proyectos hoy!

Otros artículos que te pueden interesar: