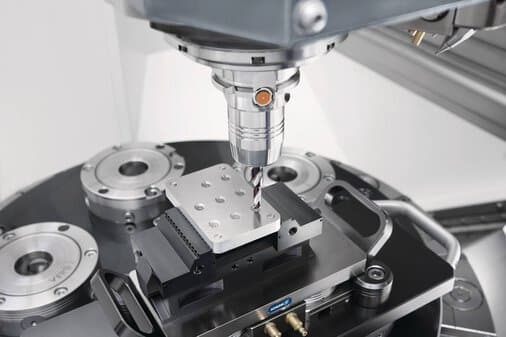

Viele Unternehmen finden Fünf-Achsen-CNC-Bearbeitung eine wertvolle Fähigkeit sein; Der Besitz einer leistungsstarken Maschine ist jedoch nur ein Teil der Gleichung. Teile wie medizinische Komponenten, Laufräder und Schaufeln, Formen, Getriebegehäuse und Ventilkörper sind geschäftskritisch und lassen wenig Spielraum für Fehler. Sie zeichnen sich durch komplexe Oberflächen aus, die eine gleichzeitige Bewegung von Teil und Werkzeug erfordern.

Dies unterstreicht die Bedeutung des Zugangs und der richtigen Herangehensweise an das Teil, wobei geeignete Werkzeug- und Spannstrategien ins Spiel kommen. Je kleiner oder komplizierter die Merkmale, wie z. B. Zahnimplantate, sind, desto mehr sollten diese Entscheidungen den Ansatz bestimmen.

Einer der Hauptvorteile der 5-Achsen-Bearbeitung ist die Möglichkeit, steifere und kürzere Maschinen zu verwenden Schneidewerkzeuge im Vergleich zu 3-Achsen-Bearbeitung. Effektive Strategien für Vorrichtungen und Werkzeuge können deutlich höhere Auswirkungen haben Geschwindigkeiten und Vorschübe. Höhere Vorschübe und Geschwindigkeiten bei geringerer Werkzeugablenkung und kürzeren Bewegungen sorgen in Kombination für eine höhere Genauigkeit, ein besseres Finish, schwerere Schnitte und weniger Aufspannungen, was alles zu kürzeren Gesamtzykluszeiten beiträgt.

Teilweise Barrierefreiheit

Bei der Drei-Achs-Bearbeitung ist die Befestigung dient dazu, das Teil in einer einzigen Position zu sichern. Wenn das Werkstück für einen zweiten Arbeitsgang neu positioniert werden muss, muss es anders oder in einer alternativen Vorrichtung gehalten werden, damit die Maschine auf zusätzliche Oberflächen zugreifen kann, insbesondere auf die Unterkante. Im Gegenteil, a Fünf-Achsen-CNC-Maschine Bietet eine größere Bewegungsflexibilität, um alle Oberflächen zu erreichen, sofern die Spannvorrichtung oder Werkstückhalterung einen solchen Zugang ermöglicht.

Beim Übergang von der dreiachsigen zur fünfachsigen CNC-Bearbeitung muss besonderes Augenmerk darauf gelegt werden, den Freiraum sicherzustellen und Störungen zwischen der Werkstückbefestigung und dem Maschinentisch, dem Spindelgehäuse und den Schneidwerkzeugen zu vermeiden. Dies wird besonders deutlich, wenn ein kleines Teil auf einem großen Tisch bearbeitet wird. Mit einer Drei-Achsen-Maschine können sowohl große als auch kleine Werkstücke relativ einfach auf einem großen Tisch bearbeitet werden, da der Achszugriff unabhängig von der Teilegröße gleich bleibt. Bei einer Fünf-Achsen-Maschine kommt es jedoch zu Spiel- und Interferenzproblemen, da sich kleine Teile tendenziell in der Mitte des Bearbeitungstisches konzentrieren und beim Schwenken des Tisches möglicherweise zu Hindernissen führen.

Zwei gängige Ansätze zur Lösung von Interferenzproblemen umfassen:

1. Verwendung eines verlängerten Werkzeugs, das von der Spindel bis zum Werkstück reicht

Die Herausforderung bei der ersten Methode liegt in möglichen Kompromissen bei der Werkzeugleistung Verhältnis von Länge zu Durchmesser erhöht sich. Langwierige Werkzeugmontagen führen zu reduzierten Kosten Vorschubgeschwindigkeiten, Geschwindigkeiten und Schnitttiefen, was zu mehr Durchgängen und größeren Programmgrößen führt. Darüber hinaus erfordert ein erhöhtes Rattern eine stärkere manuelle Nachbearbeitung der Oberflächen, was letztendlich die Produktionszeit verlängert.

2. Erkundung alternativer Spannlösungen

Bei dieser Methode zur Behebung von Spiel- und Interferenzproblemen wird das Werkstück vom Tisch angehoben, um es näher an die Spindel zu bringen. In der Vergangenheit stellten umständliche Spannmethoden Kollisionsrisiken und eine eingeschränkte Einrichtungsflexibilität dar, doch neue Ansätze haben sie zu Vorteilen für die mehrachsige Bearbeitung gemacht.

Effektive 5-Achsen-Werkstückhaltetechnik positioniert und stabilisiert das Werkstück sicher, ohne den Zugang zur Oberseite und zu den Seiten zu behindern. Darüber hinaus ermöglicht es die Drehung eines eingespannten Werkstücks in neue Ausrichtungen für nachfolgende Bearbeitungsvorgänge, ohne dass es von der Werkstückhalterung gelöst werden muss.

Es gibt einige Tipps für eine effektive fünfachsige Werkstückspannung:

Tipp 1: Dimensionieren Sie die Fünf-Achsen-CNC-Maschine angemessen

Es ist wichtig, die Fünf-Achsen-CNC-Maschine so zu dimensionieren, dass sie spezifische Werkstücke und nicht eine breite Palette von Werkstückgrößen aufnehmen kann. Dies steht im Gegensatz zum Drei-Achsen-Ansatz, bei dem sich Betriebe oft für die größtmögliche Maschine entscheiden, die innerhalb ihres Budgets und ihrer Grundfläche möglich ist, um ihr größtes Teil unterzubringen.

Bei der Suche nach Fünf-Achsen-Maschinen sollten Werkstätten mit dem Werkzeugmaschinenhersteller zusammenarbeiten, um die genauen Teilegrößen zu bestimmen, die sie bearbeiten möchten. Es liegt in der Verantwortung des Erstausrüster um die Werkstatt dabei zu unterstützen, eine Maschine zu finden, die für die meisten ihrer Werkstücke am besten geeignet ist, insbesondere für solche, die eine Fünf-Achsen-CNC-Bearbeitung erfordern.

Idealerweise sollte der Maschinenbauer in dieser Phase Gespräche über Werkzeug- und Spannoptionen führen. Eine vorausschauende Planung vor dem Kauf einer Werkzeugmaschine erleichtert die Entwicklung der richtigen Spannstrategie erheblich.

Allerdings haben Geschäfte möglicherweise nicht immer den Luxus, im Voraus zu planen. In manchen Fällen kann es sein, dass eine Werkstatt ihre Fünf-Achsen-Maschine schon seit Jahren im Einsatz hat und ein neuer Auftrag eine Neubewertung ihrer Werkzeug- und Spannlösungen nach sich zieht. Unabhängig davon muss die Werkstatt ihre Werkstücke untersuchen, um die spezifischen Zugangsanforderungen für die Werkzeuge zu ermitteln und festzustellen, welche Werkstücke vollständig in einer einzigen Aufspannung bearbeitet werden können.

Tipp 2: Wählen Sie die optimale Klemmung

Um mögliche Kollisionen und Werkzeugbeeinträchtigungen zu vermeiden, ist neben der Wahrung der erforderlichen Abstände um das Werkstück herum auch die Auswahl einer optimalen Klemm- und Werkstückpositionierungskonfiguration von entscheidender Bedeutung und oft von zentraler Bedeutung für die Herausforderungen bei 5-Achsen-Aufbauten.

Abhängig von der spezifischen Anwendung stellen selbstzentrierende Schraubstöcke, Schwalbenschwanzvorrichtungen, gezahnte Backen, Positionierungsstifte oder speziell entwickelte Vorrichtungen allesamt praktikable Optionen dar, die jeweils ihre eigenen Vorteile und Nutzen bieten.

Die am häufigsten bevorzugten Optionen scheinen ein Zentrierschraubstock mit gezahnten Backen zum Fixieren des Teils oder Schwalbenschwanzvorrichtungen zu sein, die eine verwenden Passstift zur Werkstückpositionierung:

1. Selbstzentrierende Schraubstöcke

Beim selbstzentrierenden Schraubstock mit gezahnten Backen wird eine unabhängige Hydraulikeinheit verwendet, um Vertiefungen auf zwei Seiten des Werkstücks zu erzeugen. Diese Vertiefungen stimmen mit den entsprechenden Verzahnungen an den Schraubstockbacken überein und dienen der Positionierung des Teils, ohne dass ein mechanischer Anschlag erforderlich ist. Durch die Entfernung des mechanischen Anschlags ist ein uneingeschränkter Zugang zu allen Seiten des Werkstücks für die Bearbeitung möglich, während gleichzeitig eine präzise Positionierung des Werkstücks im Schraubstock gewährleistet ist.

2. Schwalbenschwanzbefestigungen

Schwalbenschwanzspannvorrichtungen sind eine weit verbreitete Methode zur Befestigung eines Werkstücks während der Bearbeitung. Bei diesem Ansatz werden mit einem speziellen Schwalbenschwanzschneider Schwalbenschwanzwinkel in die Unterseite des Teils geschnitten. Der Vorrichtungskörper ist mit einem entsprechenden Satz abgewinkelter Schwalbenschwanz-Spannbacken zur Aufnahme des Werkstücks ausgestattet, wobei die Spannkraft über eine Innensechskantschraube ausgeübt wird, um die Stabilität des Teils zu gewährleisten. Diese Methode sichert das Werkstück nicht nur effektiv, sondern hilft auch, seine Position während der Bearbeitung beizubehalten.

Durch die Wechselwirkung zwischen den Passwinkeln der schwalbenschwanzförmigen Backen und dem Werkstück entsteht eine nach unten gerichtete Kraft, die das Teil effektiv sicher in der Vorrichtung positioniert hält, ohne dass die Gefahr eines Abhebens während des Schneidens besteht. Bei der Verwendung einer schwalbenschwanzartigen Vorrichtung besteht eine gängige Praxis zur Teilepositionierung darin, einen kleinen Schlitz oder eine Kerbe auf der Unterseite des Teils zu erzeugen und mit einem Passstift auszurichten, der dauerhaft an der Oberseite der Vorrichtung angebracht ist. Dieser Stift befindet sich normalerweise im flachen Bereich zwischen den beiden Backen der Vorrichtung. Dabei dienen die Schwalbenschwanzbacken als Fixierer für das Teil in einer Richtung, während der Stift die Funktion hat, das Teil in der anderen Achsrichtung zu positionieren.

Werkzeughalter

Neben der Werkstückspannung hat auch die Wahl eines Werkzeughalters maßgeblichen Einfluss auf den Bearbeitungsprozess. Dabei konzentrieren wir uns hauptsächlich auf zwei Arten von Werkzeughaltern: Schrumpfwerkzeughalter und Hydrodehnspannfutter.

Schrumpffähiger Werkzeughalter

Schrumpfwerkzeughalter sind bewusst etwas kleiner konstruiert, um der Ausdehnung des Innendurchmessers durch Wärme und der anschließenden Kontraktion um den Werkzeugschaft beim Abkühlen Rechnung zu tragen. Diese relativ kompakten Halter sind in Situationen von Vorteil, in denen der Nasen- oder Körperdurchmesser eines Spannzangenfutters ein Kollisionsrisiko mit dem Tisch darstellen könnte, und bieten einen besseren Zugang zu Teilemerkmalen, insbesondere bei Anwendungen mit großer Reichweite. Darüber hinaus bietet eine große Auswahl an Schrumpfprofilformen und -verlängerungen weitere Vielseitigkeit.

Schrumpfhalter sind für ihre Überlegenheit bekannt Konzentrizität und Präzision durch gleichmäßiges Greifen über den gesamten Umfang des Werkzeugschafts. Die Greiffähigkeit hängt jedoch von der Toleranz des Schafts des Schneidwerkzeugs und seines Außendurchmessers ab. Es ist zu beachten, dass dickwandige Schrumpfhalterungen eine größere Haltekraft bieten, während dünnwandige Halterungen eine geringere Haltekraft bieten.

Hydraulische Spannfutter

Während sich Schrumpfwerkzeughalter beim mittleren bis groben Fräsen auszeichnen, sind hydraulische Spannfutter aufgrund ihrer außergewöhnlichen Vibrationskontrolle eine ausgezeichnete Wahl für Schlichtfräs-, Bohr- und Reibbearbeitungen.

Hydrodehnspannfutter bieten ein höheres Maß an Konsistenz und Zuverlässigkeit, da ihr Produktionsprozess von Natur aus stabil ist. Sobald die Hauptbohrung während der Herstellung und Montage festgelegt ist, wird diese Präzision über zahlreiche Zyklen hinweg konsistent reproduziert. Dadurch werden über die gesamte Lebensdauer des Halters konstante Spanntoleranzen und -kräfte gewährleistet.

Ein weiterer Vorteil ist die inhärente Fähigkeit von Hydrodehnspannfuttern, natürliche Dämpfungseigenschaften bereitzustellen. Obwohl Schrumpffutterhalter Vibrationen auch effektiv bewältigen und einen Rundlauf haben, der fünfmal besser ist als bei Seitenhaltern, bieten hydraulische Spannfutter deutliche Vibrationsdämpfungseigenschaften.

Bei der Betrachtung der Kostenauswirkungen ist es wichtig zu beachten, dass hydraulische Halter möglicherweise etwas höhere Vorabkosten haben. Für den Betrieb ist jedoch nur ein Standard-Inbusschlüssel erforderlich, sodass Personen mit entsprechender Schulung die Schneidwerkzeuge wechseln können. Auf der anderen Seite sind Schrumpfhalterungen zwar etwas kostengünstiger, erfordern jedoch den Einsatz einer Schrumpfmaschine zum korrekten Erhitzen und Abkühlen der Halterung sowie ein gründliches Verständnis des Prozesses, um eine Überhitzung zu vermeiden und das Risiko von Verbrennungen zu minimieren .

Kühlmittel

Durch die präzise Kühlmittelzufuhr werden eine effiziente Wärmeableitung, eine längere Werkzeuglebensdauer und eine hervorragende Oberflächengüte erreicht. Während das Durchtränken des Werkstücks mit Kühlmittel nicht immer die effektivste Methode ist, ist ein grundlegender Ansatz, die Kühlmittelzufuhr durch die Spindel, von entscheidender Bedeutung und sollte bei allen Maschinen Standard sein. Bei dieser Methode werden Flüssigkeiten direkt an die Schneidkante eines Bohrers geleitet, wodurch die Späne durch die Spannuten nach oben gedrückt werden und eine effiziente Spanabfuhr gewährleistet wird. Ebenso dient das Leiten von Kühlmittel zur Schneidkante eines Fräswerkzeugs demselben Zweck; Dennoch ist es wichtig zu wissen, dass bei höheren Spindelgeschwindigkeiten die Kühlmittelverteilung von ihrem Zielbereich abweichen kann.

Eine weitere praktikable Option ist die Verwendung gerichteter Kühlmittelstrahlen auf den Werkzeughalter. Gerätehersteller bieten Halter und in einigen Fällen Spannzangenmuttern an, mit denen die Kühlmittelzufuhrlöcher abgewinkelt werden können, um die gewünschte Strömungsrichtung beizubehalten.

Fräserabmessungen

Der Einsatz der Fünf-Achsen-Steuerung eröffnet neue Möglichkeiten zur Optimierung der Schneidwerkzeugleistung und führt zur Entwicklung innovativer Fräsergeometrien, die auf den 5-Achsen-Betrieb zugeschnitten sind. Bei der Bearbeitung eines Werkstücks in verschiedenen Winkeln mit unterschiedlichen Werkzeugsegmenten sind symmetrische Fräser unerlässlich. Es ist wichtig zu beachten, dass nur eine kleine Anzahl von Fräsern in der Lage ist, nahtlose Übergangslinien und hochwertige Oberflächengüten zu erzielen.

Kugelfräser:

Kugelfräser nicht an der Spitze schneiden; Stattdessen führen sie dazu, dass das Material „verschmiert“ und an der Flöte haftet, anstatt abgehoben zu werden. Dieses Konzept ist die Grundlage für die Neigung des Fräsers. Durch die Neigung der Werkzeugachse können die Spannuten das Material effizient erfassen und es vom Teil wegziehen, anstatt es zu drücken. Dadurch wird verhindert, dass sich Material auf dem Fräser, der Oberfläche des Teils oder sich selbst ansammelt.

Kreissegmentschneider:

Die auf 5-Achsen-Bearbeitungsanwendungen zugeschnittenen Kreissegmentfräser verfügen über konturierte Profile, die einen breiteren Schneidkontakt mit konturierten Werkstückoberflächen ermöglichen und einem deutlich größeren Kugelkopffräser ähneln. Diese Fräser werden in verschiedene Grundtypen eingeteilt, darunter Kegel-, Linsen-, Oval- und Tonnenvarianten.

Der Hauptvorteil dieses Werkzeugs liegt in seiner Fähigkeit, auch bei größeren Schrittweiten eine gleichwertige oder bessere Oberflächengüte zu erzielen, was dazu führt, dass für die Bearbeitung einer 3D-Oberfläche weniger Durchgänge erforderlich sind. Darüber hinaus erleichtert die Spitze des Werkzeugs mit kleinem Radius den Zugang zu engen Ecken. Insbesondere führt der Einsatz eines einzigen Werkzeugs zu erweiterten Möglichkeiten bei gleichzeitiger Erzeugung konsistent bearbeiteter Oberflächen und einer erheblichen Reduzierung von Verrundungsproblemen.

Kreissegmentwerkzeuge sind auch in mehrschneidigen Konfigurationen erhältlich. Dieser kombinierte Funktionsumfang führt zu einer Reduzierung der Anzahl der erforderlichen Werkzeugdurchgänge, einer Verbesserung der Oberflächenqualität, höheren Vorschüben, minimierten Werkzeugwechseln und einem insgesamt effizienteren Schneidprozess.

Mehrschneidige Schaftfräser:

Wenn es darum geht 3+2 BearbeitungDurch die Verwendung mehrerer Spannuten an einem Schneidwerkzeug können höhere Geschwindigkeiten und Vorschübe aufrechterhalten werden, da die Anzahl der Schneidkanten im Betrieb zunimmt. Darüber hinaus vergrößert das Vorhandensein zusätzlicher Spannuten die Schneidfläche des Werkzeugs, was zu einer längeren Werkzeuglebensdauer führt.

Die Kombination dieser Vorteile führt zu deutlich höheren Zerspanungsraten, einer verbesserten Oberflächengüte und geringeren Gesamtkosten, was Mehrschneide-Schaftfräser zu einer äußerst vorteilhaften Wahl macht.

Werkzeugredundanz

Redundanz dient als Risikomanagementstrategie, die größere Betriebe möglicherweise für Maschinen, Werkzeuge und sogar Mitarbeiter anwenden. Dies ist besonders wichtig für vollständige 5-Achsen-Anwendungen, die längere Schneidvorgänge erfordern, bei denen die Werkzeuge selbst bei Aluminium einem erheblichen Verschleiß ausgesetzt sind.

Um einen unterbrechungsfreien Spindelbetrieb zu gewährleisten, ist die Aufrechterhaltung der Redundanz der Werkzeuge von entscheidender Bedeutung. Im Idealfall erweist es sich als effektivster Ansatz, einen identischen Halter- und Fräseraufbau im Werkzeugmagazin bereitzuhalten. Dieses Setup kann automatisch abgerufen werden, sobald ein Schneidwerkzeug das Ende seiner Lebensdauer erreicht.

Alternativ ist es eine praktikable Option, einen Wagen mit doppelten Werkzeugen neben der Maschine zu platzieren, obwohl manuelle Werkzeugwechsel durch Bediener je nach Qualifikationsniveau zu potenziellen Fehlern führen können. Um dies zu mildern, ist die Verwendung von RFID Späne am Halter können in Verbindung mit einem Werkzeugverwaltungssystem dazu beitragen, solche Fehler zu reduzieren.

Fazit

Die Fünf-Achsen-CNC-Bearbeitung hat Innovation und Effizienz in der Fertigungsindustrie freigesetzt und gleichzeitig die Fähigkeiten der Werkzeug- und Bearbeitungsausrüstungslieferanten revolutioniert. Beim Einrichten einer neuen Maschine oder eines neuen Prozesses ist es wichtig, die Fortschritte bei der Werkstückaufspannung und Werkzeugausstattung nicht außer Acht zu lassen, die das Potenzial dieser Art von Arbeit weiter gesteigert haben.

5-Achsen-Werkstückhaltelösung von Runsom Precision

Runsom-Präzision bietet eine umfassende Auswahl an 5-Achsen-Spannlösungen Entwickelt, um beim Einsatz mit 5-Achsen-Maschinen eine außergewöhnliche Spannkraft zu bieten.

Unser Engagement konzentriert sich auf die Bereitstellung erstklassiger Werkstückhalterungsprodukte und kundenspezifischer Lösungen mithilfe unserer hochmodernen CNC-Bearbeitungstechnologie. Unser Angebot umfasst 5-Achsen-Schraubstöcke, Einzelstationsschraubstöcke, modulare Schraubstöcke, Türme, Spanntürme und verschiedene andere Optionen, um sicherzustellen, dass Sie das ideale Spannprodukt für Ihre spezifischen Anforderungen finden.

Wenn Sie sich nicht sicher sind, welcher Schraubstock für Ihre Anwendung am besten geeignet ist, wenden Sie sich bitte an uns nehmen sie kontakt mit uns auf oder anfordern ein Sofortangebot Kaufen Sie noch heute online die exakte Spannlösung, die Ihren Anforderungen entspricht.

Weitere Artikel, die Sie interessieren könnten: