Getriebe bestehen seit Jahrhunderten und sind damit eines der ältesten, aber auch heute noch relevanten mechanischen Elemente.

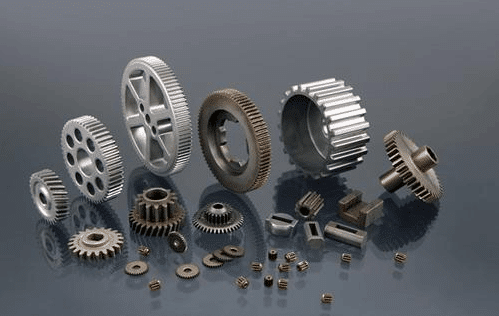

Verschiedene Methoden, darunter GießenZur Herstellung von Zahnrädern können Schmieden, Strangpressen, Pulvermetallurgie, Stanzen und Zahnradfräsen eingesetzt werden. Für die Zahnradherstellung gibt es kein einheitliches Verfahren, da je nach Typ und Anwendung unterschiedliche Prozesse erforderlich sind. Der Bearbeitungsprozess ist jedoch von entscheidender Bedeutung für die Erzielung der endgültigen Zahnradgröße, -form und -form Oberflächenfinish.

Dieser Leitfaden befasst sich mit der Herstellung von Zahnrädern und deckt gängige Prozesse, Nachbearbeitungsvorgänge und Materialien ab.

Was ist Getriebefertigung?

Der Prozess der Zahnradherstellung umfasst die präzise Herstellung und Formung von Zahnrädern, die wesentliche Komponenten für die Übertragung von Maschinen sind Drehmoment. Zahnräder, die für ihre Drehbewegung bekannt sind, verfügen über Zähne, die mit denen eines anderen Zahnmechanismus ineinandergreifen und so eine reibungslose Übertragung mechanischer Kraft ermöglichen.

Die Herstellung von Zahnrädern erfolgt durch verschiedene Methoden, darunter maschinelle Bearbeitung, Pulvermetallurgie, Gießen und Stanzen. Verzahnungsfräsen, Räumen und Hobeln gehören zu den präzisesten und beliebtesten Techniken zur Herstellung komplizierter und klar definierter Verzahnungsprofile. Diese Methoden gewährleisten die präzise Herstellung von Zahnrädern, die für verschiedene Anwendungen in Maschinen erforderlich sind.

Im Getriebebau werden verschiedene Materialien wie Metalle, Kunststoffe und sogar Holz verwendet. Der technologische Fortschritt hat die Bildung von Zahnrädern aus Metall und Kunststoff ermöglicht Druckguss oder Spritzgussund bietet alternative Herstellungsmethoden an. Dadurch können Hersteller Möglichkeiten erkunden, die über die herkömmliche Zahnradproduktion hinausgehen. Dennoch ist es wichtig zu erkennen, dass einige Situationen Nachbearbeitungsvorgänge erfordern, um die Qualität des Endprodukts zu verbessern.

Typische Prozesse zur Herstellung von Zahnrädern

Verfahren zur Herstellung von Zahnrädern werden typischerweise in drei Hauptkategorien eingeteilt: Generieren, Formen und Formschneiden.

- Beim Zahnradformen werden Zahnräder ohne den Einsatz von Schneidwerkzeugen hergestellt (z. B. Gießen, Schmieden, Pulvermetallurgie, 3D-Druck).

- Beim Formschneiden von Zahnrädern handelt es sich um Werkzeuge, die zum Erstellen des Zahnradprofils verwendet werden (z. B. Zahnradfräsen, Räumen und Funkenerosion).

- Bei der Zahnraderzeugung werden Schneidwerkzeuge in der Form des gewünschten Zahnradprofils verwendet, um das Zahnrad zu erzeugen (z. B. Zahnradstoßen und Wälzfräsen).

Zahnradformen

Casting

Beim Gießen handelt es sich um einen Formgebungsprozess, bei dem geschmolzenes Metall in einen Formhohlraum gegossen wird, um Formen zu erzeugen. Es handelt sich um einen relativ unkomplizierten Prozess, der hauptsächlich zur Herstellung von Rohlingen oder Zylindern für Zahnräder verwendet wird, während die Zähne typischerweise durch maschinelle Bearbeitung hergestellt werden.

Dennoch gibt es einen bestimmten Bereich, in dem das Gießen die bevorzugte Fertigungsmethode in der Branche ist: die Herstellung sehr großer Zahnräder. Bearbeitungsmethoden und andere Verzahnungstechniken sind für große Durchmesser weniger praktikabel. In der Regel handelt es sich bei größeren Zahnrädern überwiegend um Stirnradgetriebe, was das Gießen aufgrund seiner relativen Einfachheit zu einer hervorragenden Option macht.

Muschelguss, Druckguss, Sandguss, und Kokillenguss sind die am weitesten verbreiteten Gussverfahren für die Zahnradherstellung.

Schmieden

Dieses Verfahren bietet die Flexibilität, sowohl Rohlinge als auch fertige Zahnräder nach spezifischen Anforderungen herzustellen. Für relativ unkomplizierte Zahnräder eignet sich das Schmieden besonders gut.

Theoretisch ist das Schmieden aufgrund eines einfachen Grundprinzips eine hervorragende Methode zur Herstellung von Zahnrädern für Hochleistungsanwendungen. Die beim Schmieden erforderliche Wärmebehandlung führt zu Zahnrädern mit verbesserten Ermüdungseigenschaften. Allerdings schränkt die beim Schmieden erforderliche erhebliche Kraft die Größe und Dünnheit der hergestellten Zahnräder ein.

Typischerweise eignet sich das Schmieden für Zahnräder mit einem Durchmesser von 6 bis 10 Fuß. Abhängig von der Art des Schmiedens, beispielsweise Präzisionsschmieden, kann für das endgültige Zahnradprodukt eine Bearbeitung erforderlich sein oder auch nicht.

Additive Fertigung

Additive Fertigung, allgemein als „Additive Fertigung“ bezeichnet 3d Drucken, funktioniert durch den schichtweisen Aufbau eines dreidimensionalen Objekts auf der Grundlage eines CAD-3D-Modells. Dieser Ansatz ermöglicht es additiven Maschinen, komplizierte Designs zu erstellen und Gitterstrukturen zu integrieren, die die Masse reduzieren sollen, eine Leistung, die mit herkömmlichen Methoden nicht einfach zu erreichen ist. Die Erstellung solcher Geometrien erfordert häufig die Verwendung von 3D-Topologie Optimierung und generatives Computerdesign.

Mit additiven Fertigungsverfahren lassen sich konventionelle und unrunde Zahnräder herstellen. Darüber hinaus sind hochwertige 3D-Drucker mittlerweile preisgünstig und leicht zugänglich.

Pulvermetallurgie

Pulvermetallurgie dient als hochpräzises Umformverfahren und stellt eine kostengünstige Alternative zu herkömmlichen maschinell bearbeiteten Zahnrädern aus Stahl und Gusseisen dar. Allerdings eignet es sich nicht für größere Getriebegrößen und zeichnet sich stattdessen durch die Herstellung kleiner, hochwertiger Getriebe aus Sporn, Faseund Spiralgetriebe.

Die Porosität des resultierenden Materials führt bei größeren Zahnrädern zu einer verringerten Ermüdungs- und Schlagfestigkeit, wodurch deren Tragfähigkeit eingeschränkt wird. Dennoch können durch den Einsatz eines Sinterprozesses ihre mechanischen Eigenschaften verbessert werden.

Diese Methode erweist sich als vorteilhaft für Zahnradkonstruktionen, die Merkmale wie Löcher, Vertiefungen und unterschiedliche Oberflächenniveaus oder Vorsprünge umfassen. Trotz dieser Vorteile sind die anfänglichen Einrichtungskosten für die Pulvermetallurgie beträchtlich hoch, was sie für die Produktion kleiner Stückzahlen unpraktisch macht.

Ausblenden

Das Stanzen weist, ähnlich wie das Extrudieren, viele Gemeinsamkeiten auf, ist jedoch in seinen dreidimensionalen Möglichkeiten eingeschränkt. Bei dieser Methode der Zahnradbildung werden Blech und mehrere Matrizen eingesetzt, um die gewünschte Form zu erreichen. Mit dem Stanzverfahren können verschiedene Arten von Zahnrädern hergestellt werden, wobei Stirnräder optimale Ergebnisse liefern.

Heutzutage findet das Stanzverfahren in der Zahnradproduktion in zahlreichen Branchen Anwendung, insbesondere für Leichtbauanwendungen. Dazu gehören Bürogeräte, Hydraulik, kleine medizinische Geräte und andere Anwendungen mit relativ geringen Belastungsanforderungen.

Schneiden von Zahnradformen

Mahlen

Beim Verzahnungsfräsen kommt ein formschneidendes Werkzeug zum Einsatz Fräse um Zahnradzähne aus einem Zahnradrohling zu schnitzen. Dieser grundlegende Bearbeitungsprozess basiert auf der Bewegung zwischen einem rotierenden, mehrschneidigen Fräser und einem Werkstück, um einzelne Zahnradzähne zu formen.

Während die Anwendung des Fräs-Formschneidverfahrens etwas eingeschränkt ist, eignet es sich hervorragend für die Herstellung komplizierter Zahnradgeometrien und kann kundenspezifische Schnitte ausführen, ohne dass spezielle Werkzeuge erforderlich sind.

CNC-Fräsen wird häufig zur Herstellung von Schräg- und Stirnzahnrädern für verschiedene Branchen eingesetzt, beispielsweise für Automobilgetriebe und Wälzfräser.

Stoßen

Das Räumen ist eine der schnellsten Techniken zum Formschneiden von Zahnrädern. Dabei wird ein Schneidwerkzeug mit mehreren Zähnen verwendet, das als Raspel bezeichnet wird, wobei jeder Zahn typischerweise höher ist als der vorherige. Diese schrittweise Höhenvariation erleichtert die Erstellung kleinerer, einfacherer Schnitte und führt schnell zur gewünschten Form, ohne dass die Präzision darunter leidet.

Während diese Methode zur Herstellung von Zahnrädern üblicherweise mit Innenverzahnungen in Verbindung gebracht wird, eignet sie sich auch für die Herstellung von Außenverzahnungen. Um dies zu erreichen, ist ein spezielles Tool für „Topfräumen” wird genutzt, um eine Replikation mit dem gleichen Maß an Präzision und Effizienz zu gewährleisten.

Funkenerosion (EDM)

EDM stellt eine elektromechanische Fertigungstechnik dar, bei der Material von einem Werkstück entfernt wird, indem eine Folge von Stromentladungen zwischen zwei Elektroden hervorgerufen wird, die durch eine dielektrische Badflüssigkeit getrennt sind. Anstatt zu schneiden, dient der Funke als „Schneidwerkzeug“, das das Material im Wesentlichen erodiert.

EDM zeichnet sich durch das Schneiden komplizierter Geometrien aller Größen aus, auch als Verzahnungsverfahren. Allerdings hat die Methode auch Nachteile. Das Fehlen einer präzisen Steuerung und Programmierung kann zu beschädigten Teileoberflächen führen, was für CNC-Programme eine besondere Herausforderung darstellt, gekrümmte Zahnprofile auszuführen. Dennoch ist die Anwendung hochwertig und benutzerfreundlich 3D Modellierung und CAM-Software wie Feature CAM, Autodesk Fusion, Master CAM und andere können die reibungslose Bewegung ermöglichen, die zum Schneiden gebogener Zähne erforderlich ist.

In den letzten Jahren wurden Erodiermaschinen weiterentwickelt, wodurch Probleme mit der Oberflächenbeschaffenheit verringert und die Schnittpräzision sowie die daraus resultierenden Materialeigenschaften (Mikrostruktur, mechanische Eigenschaften usw.) verbessert wurden. Mit diesem Verfahren können enge Toleranzen im Tausendstel-Zoll-Bereich erreicht und sowohl winzige (mit einem Durchmesser von nur einem Bruchteil eines Zolls) als auch große Zahnräder (mit einem Durchmesser von mehr als 20 Zoll) hergestellt werden. EDM wird für empfindliche Anwendungen in Uhren und Uhren sowie zum Schneiden robuster Zahnräder, einschließlich solcher, die in Rennwagen verwendet werden, eingesetzt.

Zahnradgeneration

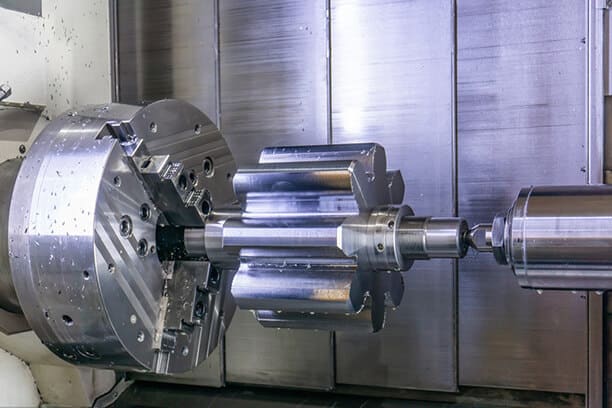

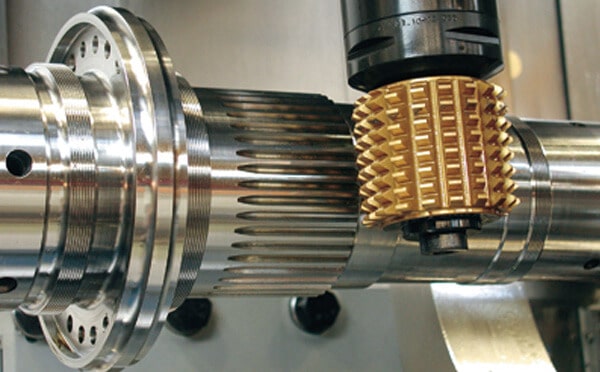

Wälzfräsen

Beim Wälzfräsen wird eine konische Schneidvorrichtung, ein sogenannter Wälzfräser, verwendet, wobei sich sowohl der Wälzfräser als auch das Werkstück drehen, während der Wälzfräser um den Zahnradrohling rotiert.

Hauptsächlich werden Stirnräder mit dieser Methode hergestellt, aber auch eine Reihe anderer Zahnräder, darunter Zykloidenräder, Schrägverzahnungen, Schneckengetriebe, Ratschen und Kettenräderwerden alle durch Wälzfräsen hergestellt. Besonders beim Schneiden komplizierter Geometrien ist die Qualität des Wälzfräsers von größter Bedeutung.

Für Innenverzahnungen ist das Wälzfräsen grundsätzlich ungeeignet. Ähnlich wie das Wälzfräsen bietet das Wälzfräsen Vorteile beim Einrichten, ist jedoch auf Außenschnitte beschränkt, da der Wälzfräser die Außenseite der Zahnradrohlinge bearbeitet.

Zahnradformung

Beim Zahnradstoßen wird ein Fräser verwendet, dessen Profil der gewünschten Zahngeometrie entspricht. Dieses Schneidwerkzeug nutzt eine lineare Bewegung, um Material vom Zahnradrohling zu entfernen, bestehend aus einem Schneid- und einem Rückhub. Die Steigung des Zahnradformwerkzeugs richtet sich nach der für den Zahnradzahn erforderlichen Steigung und ermöglicht so die Anpassung an Zahnräder mit unterschiedlichen Zähnezahlen.

Das Zahnradstoßen erweist sich als praktikable Lösung für mittelgroße Produktionsläufe, da es Geschwindigkeits-, Konstruktions- und Einrichtungsvorteile für die Massenproduktion bietet und die Herstellung der meisten Zahnradtypen mit Ausnahme von Schneckenrädern und Innenrädern erleichtert. Der Nachteil des Wälzstoßens liegt jedoch in der begrenzten Steifigkeit des Schneidarms, was zu einer geringeren Genauigkeit führt.

Sunderland-Methode

Unter den Verfahren zur Herstellung von Primärrädern spielen Zahnstangenfräser eine herausragende Rolle. Der Prozess des Zahnstangenschneidens, auch Sunderland-Methode oder Sunderland-System genannt, umfasst eine Zahnradmaschine, die mit einem Zahnstangenschneider ausgestattet ist, der Span- und Freiwinkel aufweist, um Zahnprofile auf einem Zahnradrohling zu formen. Diese Methode beruht auf der spezifischen Relativbewegung zwischen Werkstück und Fräser während der Bearbeitung, ähnlich wie bei einer Zahnstange und einem Ritzel.

Die Sunderland-Methode zeichnet sich durch die Herstellung gleichmäßiger Zahnformen aus, und Zahnräder, die mit demselben Fräser geschnitten werden, sind theoretisch in der Lage, korrekt miteinander zu kämmen. Dadurch können Zahnradkonstruktionen, die eine hohe Präzision erfordern, einschließlich Doppelschrägverzahnungen, mit dieser Methode effektiv hergestellt werden. Darüber hinaus erweist sich die Sunderland-Methode als vielseitig und kostengünstig, insbesondere für mittlere bis große Produktionsläufe.

Nachbearbeitung für die Zahnradfertigung

Nach Abschluss der oben beschriebenen Zahnradherstellungsprozesse entspricht die Oberflächenbeschaffenheit und Maßhaltigkeit der Zahnräder möglicherweise nicht den spezifischen Anforderungen für bestimmte Anwendungen. Folglich ist eine Reihe von Nachbearbeitungsvorgängen erforderlich. Diese Nachbearbeitungsaktivitäten umfassen eine Reihe von Behandlungen, einschließlich Wärmebehandlung zur Verbesserung der Ermüdungseigenschaften sowie Maßkorrektur und Oberflächenveredelung.

Hier sind die fünf häufigsten Oberflächenveredelungsverfahren, die häufig in der Zahnradproduktion eingesetzt werden.

- Schleifen: Dieses bekannte Verfahren zur Oberflächenveredelung sorgt, wie der Name schon sagt, effektiv für eine glatte Oberfläche auf der gesamten Oberfläche. Es kann intermittierend oder kontinuierlich ausgeführt werden, ohne dass sich dies auf die Ergebnisse auswirkt.

- Läppen: Geeignet für empfindliche Zahnräder, die höchste Präzision erfordern. Beim Läppen werden kleine Schleifpartikel verwendet, um eine Oberfläche bei niedrigen oder mittleren Geschwindigkeiten sorgfältig zu glätten.

- Honen: Ein weiteres weit verbreitetes Verfahren, das Honen, poliert die Oberfläche, verleiht ihr eine glatte Textur und korrigiert gleichzeitig kleinere Fehler in der Zahngeometrie.

- Schälen: Beim Schälen werden äußerst dünne Schichten von der Oberfläche entfernt, um ein glattes Profil zu erhalten. Dabei handelt es sich um einen relativ kostspieligen Prozess, der bei der Herstellung von Zahnrädern nur selten eingesetzt wird.

- Polieren: Bei dieser Technik wird die Oberfläche durch Kompression verfeinert und im Wesentlichen geglättet.

Für die Zahnradherstellung verfügbare Materialien

Für eine zuverlässige Leistung und eine längere Lebensdauer muss ein Getriebe bestimmte Eigenschaften aufweisen, darunter:

- Niedriger Reibungskoeffizient

- Hervorragende Herstellbarkeit

- Hohe Zugfestigkeit, um statischen Belastungen standzuhalten

- Hohe Beständigkeit gegen Lastschwankungen

Um diese entscheidenden Eigenschaften zu verleihen, werden bei der Herstellung von Zahnrädern zahlreiche Materialien eingesetzt. Nachfolgend finden Sie eine Übersicht über jedes Material und seine besonderen Stärken.

Gusseisen

Gusseisen kann wiederholtem und anhaltendem Verschleiß standhalten und eignet sich daher gut für die Herstellung von Präzisionsgetrieben. Das Gussverfahren ermöglicht die einfache Herstellung komplizierter Zahnradformen. Zahnräder aus Gusseisen werden häufig in Anwendungen eingesetzt, bei denen ein reibungsloser Betrieb nicht im Vordergrund steht.

Stahl

Zahnräder aus Stahllegierungen zeichnen sich durch die hohe Festigkeit aus, der sie üblicherweise ausgesetzt sind Wärmebehandlung zur Verbesserung der Zähigkeit und Härte, insbesondere im Zahnbereich. Vor allem, Kohlenstoffstahl wird bei der Herstellung von Stirnrad-, Stirnrad-, Kegel-, Schnecken- und Zahnstangen verwendet.

Messing

Messing ist eine Kombination aus Kupfer und Zink und eine Legierung, die es den Herstellern ermöglicht, den Zinkgehalt anzupassen. Messing mit niedrigem Zinkgehalt bietet im Vergleich zu anderen Materialien eine höhere Duktilität und seine Kupferbasis macht das Metall antimikrobiell und leicht zu bearbeiten. Typischerweise werden Messingzahnräder in Anwendungen mit geringer Belastung wie Stirnrädern oder Zahnstangen eingesetzt.

Bronze

Andere Kupferlegierungen enthalten neben Messing auch Aluminiumbronze- und Phosphorbronzelegierungen. Diese nichtmagnetischen Zahnräder eignen sich am besten für den Einsatz in korrosiven Umgebungen.

Durch die Kombination von Kupfer, Zinn und Phosphor bietet Phosphorbronze aufgrund des Zinngehalts eine erhöhte Festigkeit und Korrosionsbeständigkeit, während der Zusatz von Phosphor seine Steifigkeit und Verschleißfestigkeit verbessert. Dadurch eignen sich Zahnräder aus Phosphorbronze gut für Umgebungen mit hoher Reibung, insbesondere bei Schneckengetrieben, da das Material der durch das Rad verursachten Reibung wirksam standhält und die Auswirkungen der Schmierung minimiert.

Aluminiumbronze besteht aus Kupfer, Aluminium, Nickel, Eisen und Mangan und weist eine außergewöhnliche Widerstandsfähigkeit gegen Verschleiß und Korrosion auf, was es zu einer bevorzugten Wahl für den Einsatz in stark korrosiven Umgebungen macht, die Salzwasser, Oxidation usw. ausgesetzt sind organische Säuren. Darüber hinaus eignet es sich aufgrund seiner Fähigkeit, in Umgebungen mit hoher Belastung zu funktionieren, für Anwendungen mit Schneckenrädern und Schraubengetrieben.

Aluminiumlegierungen

In Umgebungen, in denen Zahnräder mit einem hohen Verhältnis von Festigkeit zu Gewicht erforderlich sind, dienen Aluminiumlegierungen als sinnvoller Ersatz für Eisenlegierungen. Darüber hinaus profitieren Zahnräder aus Aluminiumlegierungen von einer schützenden Oberflächenveredelung namens Passivierung, die sie vor Korrosion und Oxidation schützt.

Die bei der Getriebeherstellung am häufigsten verwendeten Aluminiumlegierungen umfassen 2024, 6061, und 7075. Unabhängig von der Qualität eignen sich Aluminiumzahnräder am besten für Anwendungen mit niedrigen bis mittleren Temperaturen, da sie bei etwa 400 °F zu zerfallen beginnen.

Pulverförmige Metalle

Diese Metalle bestehen aus verschiedenen Kombinationen von Metallmaterialien, darunter Eisen-Nickel-Stahl, vorlegierter Stahl und kundenspezifische Mischungen. Darüber hinaus trägt ihre Porosität zu einem leiseren Getriebebetrieb bei und sie können durch Vakuumimprägnierung mit verschiedenen Ölen selbstschmierend gemacht werden.

Der Prozess umfasst drei wichtige Schritte:

- Entwicklung der optimalen Kombination, die den Spezifikationen für Haltbarkeit, Präzision und Zuverlässigkeit entspricht

- Verdichten der Mischung unter kontrolliertem Druck, um den genauen Anforderungen gerecht zu werden

- Erhitzen oder Sintern der Mischung, um eine dauerhafte Form zu erhalten

Die Pulvermetallurgie ist in der Lage, Kegelräder, Spiralkegelräder, Stirnräder, Stirnräder, Ritzel und Kombinationsräder herzustellen.

Thermoplaste

Bei der Präzisionsfertigung kommt es besonders auf Leichtbaugetriebe an Thermoplaste. Diese Zahnräder können ähnlich wie metallische Zahnräder hergestellt werden Spritzguss oft die bevorzugte Methode. Acetal ist bei Herstellern aufgrund seiner Stabilität über große Temperaturbereiche hinweg eine beliebte Wahl Reibungskoeffizientund Kriechfestigkeit.

Anbieter kundenspezifischer Getriebefertigungslösungen – Runsom Precision

Der hochspezialisierte Bereich der Getriebefertigung erfordert höchste Präzision und Genauigkeit. Aufgrund ihrer entscheidenden Rolle in mechanischen Systemen können selbst kleinste Herstellungsfehler schwerwiegende Folgen haben. Daher empfiehlt es sich, Ihren Dienstleister sorgfältig auszuwählen.

Wenn es um die Präzisionsbearbeitung von Zahnrädern geht, Runsom-Präzision ist bereit zu helfen. Wir sind auf die Herstellung kundenspezifischer Präzisionszahnräder aus einer Reihe von Materialien spezialisiert CNC-Bearbeitungsdienste. Dank unserer unglaublichen Fertigungskapazitäten wird die Herstellung von Getrieben und mechanischen Teilen schneller, effizienter und deutlich effizienter. Kontaktieren Sie noch heute unsere Experten für ein Sofortangebot und starten Sie Ihr nächstes Projekt.

Erfahren Sie mehr über unsere Herstellung kundenspezifischer Getriebe Fähigkeiten.

Weitere Artikel, die Sie interessieren könnten: