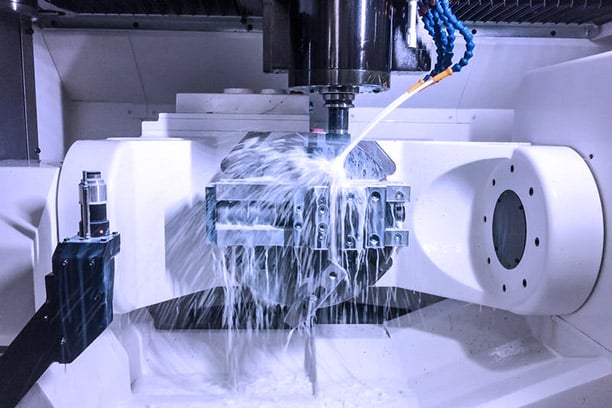

Im heutigen Zeitalter der Automatisierung 4-Achsen-CNC-Bearbeitung hat sich zu einem wichtigen Akteur bei verschiedenen Herstellungsmethoden entwickelt. Diese Technik bietet vier verschiedene Bewegungsmöglichkeiten, sodass mehrere Aufgaben gleichzeitig ausgeführt werden können. Es ist auch nützlich, um mehrere Teile gleichzeitig zu handhaben. Daher entscheiden sich Hersteller häufig für die 4-Achsen-CNC-Bearbeitung als kostengünstige Möglichkeit, ihre Produktionskapazität zu steigern.

Wie funktioniert die 4-Achsen-CNC-Bearbeitung? Was unterscheidet es von 3-Achsen- und 5-Achsen-CNC-Bearbeitung? Was sind die Vor- und Nachteile jedes Typs?

Um mehr zu erfahren, lesen Sie den vollständigen Artikel.

Was ist 4-Achsen-CNC-Bearbeitung?

Die 4-Achsen-CNC-Bearbeitung ist eine Art fortschrittlicher Bearbeitung, die verwendet wird CNC-Maschinen mit zusätzlicher Drehachse. Durch diese Drehung können Sie an vier Seiten eines Teils arbeiten, während es in einer Position eingespannt bleibt, sodass nur eine einzige Einrichtung erforderlich ist. Diese Funktion ermöglicht die Herstellung komplizierter Teile und die Möglichkeit, in ungewöhnlichen Winkeln zu fräsen 3-Achsen-Bearbeitung kann nicht.

4-Achsen-Maschinen gibt es in verschiedenen Ausführungen, am häufigsten findet man sie jedoch in denvertikale Bearbeitung' Format. Bei diesem Aufbau bewegt sich die Spindel um die Z-Achse. Wir konzentrieren uns hier auf das vertikale 4-Achsen-Fräsen.

Bei dieser Methode kommen die üblichen drei Achsen X, Y und Z wie bei der 3-Achsen-Bearbeitung zum Einsatz, dazu kommt noch eine zusätzliche A-Achse, die sich um die X-Achse dreht. Das Werkstück ist entlang der X-Achse fixiert und kann mit seiner Halterung auf der A-Achse rotieren.

Die 4-Achsen-Bearbeitung eignet sich besonders für die Herstellung von Ausschnitten und Löchern an den Seiten eines Teils oder an zylindrischen Oberflächen. Die Verwendung einer 4-Achsen-Bearbeitung anstelle einer 3-Achsen-Bearbeitung spart häufig Zeit, da weniger Aufspannungen erforderlich sind. Es hilft auch bei der Einhaltung präziser Abmessungen auf allen vier Seiten eines Teils, da es in einer Aufspannung gehalten wird.

Komplexere Formen wie Bögen und Helices lassen sich mit der 4- und 5-Achsen-Bearbeitung effizienter herstellen. Dieser Ansatz erleichtert auch das Schneiden abgewinkelter Merkmale. Bei Verwendung der 4. Achse müssen diese Winkelelemente jedoch auf derselben Achse ausgerichtet sein. Wenn die Winkel variieren, muss möglicherweise der Aufbau (und möglicherweise die Halterung) für jeden einzelnen Winkel angepasst werden.

Kategorien von 4-Achsen-CNC-Maschinen

Die 4-Achsen-Bearbeitung erfolgt auf Bearbeitungszentren unterschiedlicher Bauart. Obwohl sie alle über vier Achsen verfügen, unterscheiden sich Design und Funktionsweise.

Basierend auf ihrem Betriebsmechanismus können diese Maschinen in zwei Hauptkategorien eingeteilt werden:

- Position (3+1 Achse)

- Simultan (Echte 4 Achsen)

1. Position (3+1 Achse)

EIN Positionierende 4-Achsen-Maschine ist im Wesentlichen eine 3-Achsen-CNC-Maschine mit einer zusätzlichen Funktion. Es verfügt über eine vierte Achse, die es dem Werkstück ermöglicht, sich entlang der X-Achse zu drehen. Es ist jedoch nicht möglich, mehrere Oberflächen gleichzeitig zu bearbeiten. Stattdessen wird das Werkstück nach der Endbearbeitung einer Oberfläche für die Bearbeitung einer anderen Oberfläche neu ausgerichtet. Diese separate Funktion der vierten Achse gibt ihr den Namen 3+1-Achsen-Bearbeitungszentrum.

Dieser Typ ist ideal für Teile mit quadratischen oder vieleckigen Merkmalen am Ende und eignet sich gut für Grabsteine.

2. Simultan (Echte 4 Achsen)

Das Simultan- oder echte 4-Achsen-Maschine nutzt alle vier Achsen gleichzeitig. Diese Fähigkeit ermöglicht komplexere Bearbeitungen, da sich Werkzeug und Werkstück gleichzeitig bewegen und drehen können. Maschinen mit simultaner Bearbeitung verfügen ebenfalls über Funktionen zur Positionsbearbeitung, die simultane Bearbeitung ermöglicht jedoch komplexere Werkzeugwege.

Dieser Typ ist besonders effektiv für detaillierte Arbeiten an zylindrischen Teilen.

Aufgrund ihrer Konstruktion werden vierachsige CNC-Maschinen weiter unterteilt in:

- Vertikal

- Horizontal

1. 4-Achsen-Vertikal-CNC-Bearbeitungszentren

In diesen Zentren wird das Werkstück parallel zum Tisch positioniert und von oben bearbeitet. Es handelt sich im Wesentlichen um herkömmliche 3-Achsen-Vertikalfräsmaschinen mit einer zusätzlichen vierten Achse. Diese vierte Achse kann je nach Steuerung und Steuerung entweder Positions- oder Simultanbearbeitung unterstützen Programmierung.

2. 4-Achsen-Horizontal-CNC-Bearbeitungszentren

Dabei wird das Werkstück vertikal gehalten und die Bearbeitung horizontal durchgeführt. Diese Zentren verwenden häufig einen Spannturm für die Bearbeitung mehrerer Teile und sind in der Regel positionell ausgerichtet. im Gegensatz zu den vertikale Zentren, horizontale Zentren werden in der Regel nicht von 3-Achs-Maschinen umgerüstet. Sie werden von Anfang an mit einer integrierten vierten Achse gebaut.

Anwendungen von 4-Achsen-CNC-Maschinen

Es ist wichtig, die Anwendungen der 4-Achsen-CNC-Bearbeitung zu verstehen, bevor Sie sie für Ihr Projekt auswählen. Es ist wichtig, Ihr Teiledesign gründlich zu bewerten, um zu entscheiden, ob eine 3-, 4- oder 5-Achsen-Bearbeitung erforderlich ist. Hier sind einige typische Szenarien, in denen 4-Achsen-Maschinen von Vorteil sind:

Bearbeitung scharfkantiger Ecken

Bei Teilen, die scharfe Kanten an den Enden oder Seiten erfordern, ist die 4. Achse besonders hilfreich. Durch Drehen des Teils in einem geeigneten Winkel kann es effektiv gefräst werden. Diese Funktion eignet sich besonders zum Hinzufügen von Kantenelementen zu zylindrischen Teilen.

Die Rotationsfähigkeit der 4. Achse ermöglicht das gleichzeitige Drehen zylindrischer Elemente und das Fräsen von Kanten, sodass kein Wechsel zwischen verschiedenen Maschinen erforderlich ist.

Detaillierung zylindrischer Objekte

Die 4. Achse dieser Maschinen ist eine Rotationsachse, die es dem Werkstück ermöglicht, sich ähnlich wie bei einer zu drehen CNC-Drehmaschine. Diese Funktion ermöglicht komplizierte Details an zylindrischen Objekten mit 4-Achsen-CNC-Bearbeitung. Darüber hinaus ist die Programmierung für solche Aufgaben aufgrund der Fähigkeiten der 4. Achse einfacher.

Verbesserung der Produktionskapazität

Manchmal erfordert Ihr Teiledesign möglicherweise nicht unbedingt eine vierachsige CNC-Bearbeitung. Wenn Sie jedoch die Produktionskapazität steigern möchten, kann eine Vier-Achsen-Maschine sehr effektiv sein. Es ermöglicht die gleichzeitige Bearbeitung mehrerer Teile, was besonders bei der Bearbeitung einer großen Anzahl kleiner Teile nützlich ist.

Dies liegt daran, dass das individuelle Einrichten jedes Teils zeitaufwändig sein und die Produktion verlangsamen kann. In solchen Fällen ist eine positionierbare 4-Achsen-CNC-Maschine mit Spannturm ideal.

Vorteile der 4-Achsen-CNC-Bearbeitung

Die 4-Achsen-CNC-Bearbeitung bietet eine Reihe von Vorteilen, die die Effizienz steigern und kostensparende Lösungen in verschiedenen Fertigungsbereichen bieten. Zu den wichtigsten Vorteilen gehören:

1. Vielseitigkeit

4-Achsen-CNC-Maschinen sind in der Lage, eine Vielzahl von Materialien und Größen zu verarbeiten, von kleinen elektronischen Bauteilen bis hin zu großen Luft- und Raumfahrtteilen, wodurch sie in jeder Fertigungsumgebung äußerst anpassungsfähig sind.

2. Verbesserte Flexibilität

Die Fähigkeit, sich in vier Richtungen (X, Y, Z und A) zu bewegen, verleiht einer CNC-4-Achsen-Maschine einen Vorteil gegenüber 3-Achsen-Maschinen in Bezug auf Genauigkeit und Präzision. Diese zusätzliche Bewegung ermöglicht eine bessere Kontrolle während des Schneidvorgangs und die Möglichkeit, komplexe Formen flexibler zu bearbeiten.

3. Präzision und Konsistenz

Die A-Achsen-Rotation bei der 4-Achsen-CNC-Bearbeitung ist entscheidend für das Erreichen außergewöhnlicher Präzision. Es bietet einen gleichmäßigeren Bearbeitungsprozess im Vergleich zu herkömmlichen Methoden, bei denen eine manuelle Neupositionierung des Werkstücks zu geringfügigen Abweichungen führen kann.

4. Geringeres Risiko menschlicher Fehler

Durch die Möglichkeit, 4-Achsen-CNC-Maschinen für bestimmte Produktionsaufgaben zu programmieren, ist weniger menschliches Eingreifen erforderlich, was zu weniger Fehlern, kürzeren Produktionszeiten und höherer Effizienz führt.

5. Vereinfachen Sie Ihre Arbeit

Die manuelle Bedienung herkömmlicher Maschinen kann zeitaufwändig und arbeitsintensiv sein. Der Einsatz einer 4-Achsen-CNC-Maschine vereinfacht diese Prozesse und erleichtert dem Bediener die Arbeit.

6. Erweiterte Funktionen

Die zusätzliche A-Achse erweitert die Fähigkeit der Maschine, komplexe Teile herzustellen, was mit einer 3-Achsen-Maschine eine Herausforderung wäre. Diese Funktion ist nützlich, um detaillierte computergenerierte Modelle zu erstellen und komplizierte Formen für physische Modelle zu entwerfen.

7. Verschiedene Geometrien

Die A-Achsen-Rotation ermöglicht die Untersuchung komplexer Formen, Winkel und Geometrien und geht über die Einschränkungen herkömmlicher Bearbeitungsmethoden hinaus.

8. Höhere Produktionskapazität

Einmal programmiert, kann eine 4-Achsen-CNC-Maschine kontinuierlich hochpräzise Bauteile produzieren, was die Steigerung erheblich steigert Produktionskapazität, insbesondere wenn ein Spannturm verwendet wird, um die Anzahl der gleichzeitig bearbeiteten Teile zu vervielfachen.

9. Reduzierte Vorlaufzeiten

Die Möglichkeit, komplexe Komponenten in einer einzigen Aufspannung herzustellen, rationalisiert den Produktionsprozess und minimiert die Zwischenhandhabung und Neupositionierung, was die Durchlaufzeiten erheblich verkürzt.

10. Wirtschaftlicher

Trotz höherer Anschaffungskosten im Vergleich zu 3-Achsen-Maschinen kann die 4-Achsen-Bearbeitung aufgrund ihrer Effizienz und Produktivität langfristig kostengünstiger sein.

11. Unterstützung für Fräsen und Drehen

Die Bearbeitung zylindrischer Elemente ist mit einer 4-Achsen-Maschine viel einfacher, da sie im Gegensatz zu 3-Achsen-Maschinen sowohl Fräs- als auch Drehvorgänge auf einer einzigen Maschine ermöglicht.

12. Reduzierte Setups und Werkzeugwechsel

Die Integration der A-Achsen-Rotation in die 4-Achsen-CNC-Bearbeitung reduziert die Notwendigkeit häufiger Neupositionierungen des Werkstücks und Werkzeugwechsels, wodurch Ausfallzeiten minimiert und die Produktivität gesteigert werden.

Nachteile der 4-Achsen-CNC-Bearbeitung

Während die 4-Achsen-CNC-Bearbeitung zahlreiche Vorteile bietet, ist es wichtig, auch ihre Einschränkungen zu berücksichtigen:

1. Kostspielige Einrichtung

Die Anschaffung und Einrichtung einer 4-Achsen-CNC-Maschine ist mit einem erheblichen finanziellen Aufwand verbunden. Unternehmen müssen die langfristigen Vorteile sorgfältig gegen die Vorabkosten abwägen, um eine gute Kapitalrendite sicherzustellen.

2. Höhere Fähigkeiten und Fachkenntnisse erforderlich

Obwohl CNC-Maschinen Aufgaben weitgehend automatisieren, benötigen sie dennoch qualifizierte Bediener für die Einrichtung, Programmierung und Überwachung. Diese Anforderung erhöht sowohl die betriebliche Komplexität als auch die Kosten.

3. Komplexität der Programmierung und Einrichtung

Die Implementierung der 4-Achsen-CNC-Bearbeitung bringt im Vergleich zur herkömmlichen 3-Achsen-Bearbeitung einen höheren Grad an Komplexität bei der Programmierung und Einrichtung mit sich. Die zusätzliche A-Achsen-Rotation bringt zusätzliche Komplexität mit sich und erfordert eine detaillierte Planung und Präzision bei der Programmierung. Diese Komplexität kann sich auch auf den Einrichtungsprozess erstrecken und möglicherweise mehr Zeit und Ressourcen für einen effizienten Betrieb erfordern.

4. Begrenzt durch bestimmte Geometrien

Trotz der zusätzlichen Flexibilität der A-Achse gibt es einige Geometrien und Winkel, die für eine 4-Achsen-Maschine eine Herausforderung darstellen können. In solchen Fällen könnte die Entscheidung für eine 5-Achsen-CNC-Maschine sinnvoller sein.

Anatomie der 4-Achsen-CNC-Maschine

Die Struktur einer 4-Achsen-CNC-Maschine umfasst mehrere einzigartige Komponenten:

- Chucks – Chucks, oder DrehfutterSpannen Sie das Werkstück an der 4. Achse, wenn Spanntürme nicht verwendet werden. Sie sind unverzichtbar für Aufgaben, bei denen ein Teil sowohl gefräst als auch gedreht werden muss. Allerdings beschränkt Sie diese Einrichtung darauf, jeweils nur an einem Teil zu arbeiten.

- Schraubstock - Der Schraubstock dient insbesondere bei der vertikalen 4-Achsen-CNC-Bearbeitung als Montagefläche für das Werkstück. Während das direkte Einspannen eines Werkstücks nur die Bearbeitung der Oberfläche ermöglicht, ermöglichen Schraubstöcke den Zugriff aus drei Richtungen. Optisch können Schraubstöcke auch auf Spanntürmen montiert werden, um die Anzahl der in einem Durchgang bearbeiteten Teile zu erhöhen.

- Grabstein – Anders als bei der 3-Achsen-CNC-Bearbeitung ist der Spannturm bei Vier-Achsen-Maschinen ein zentrales Merkmal. Es handelt sich um eine turmartige Struktur mit mehreren Befestigungspunkten für Werkstücke, ähnlich einem Frästisch. Bei der 4-Achsen-Bearbeitung kann der Spannturm gedreht werden, wodurch mehr Oberflächenbereiche zugänglich sind und mehr Teile gleichzeitig bearbeitet werden können. Diese Funktion ist typischerweise bei horizontalen CNC-Maschinen zu finden, kann aber auch bei vertikalen Maschinen vorhanden sein, allerdings mit begrenztem Spielraum.

- Spindelmontage – Dies ist ein rotierendes Gerät mit variabler Geschwindigkeit Spindel die das Schneidwerkzeug hält, das für den Bearbeitungsprozess von entscheidender Bedeutung ist.

- Schneidewerkzeug – Das Schneidwerkzeug ist dafür verantwortlich, Material vom Werkstück zu entfernen, um das Endprodukt zu formen.

- Wanderkolonnen – Dies sind die Komponenten, die die Bewegung der Spindel und des Schneidwerkzeugs entlang der Z-Achse (auf und ab) und der X-Achse (von einer Seite zur anderen) ermöglichen.

- Indextabelle – Dies ist die Plattform, auf der das Werkstück oder der Rundschalttisch aufgespannt ist und sich entlang der Y-Achse bewegt. Einige Bearbeitungszentren drehen diesen Tisch auch auf einer rotierenden B-Achse.

- Rundschalttisch (optionale 4. Achse) – Diese mechanische Vorrichtung dient zum Halten und Drehen des Werkstücks und wird als A-Achse bezeichnet.

- CNC-Bedienfeld – Diese Schnittstelle wird von Maschinisten verwendet, um die linearen und rotatorischen Bewegungen der CNC-Maschine zu steuern.

Der Prozess der 4-Achsen-CNC-Bearbeitung

Um die Funktionsweise der 4-Achsen-CNC-Bearbeitung zu verstehen, muss man die Bewegungen und Fähigkeiten dieser CNC-Maschinen verstehen. Sie bewegen das Schneidwerkzeug effizient entlang der X-, Y- und Z-Achse und drehen gleichzeitig das Werkstück um die A-Achse. Diese zusätzliche Achse ermöglicht es der Maschine, das Werkstück aus verschiedenen Winkeln zu manipulieren, was die Herstellung komplexer und präziser Teile ermöglicht.

Der 4-Achsen-CNC-Bearbeitungsprozess kann in diesen Schritten beschrieben werden:

- Programmierung: Die Programmierung einer 4-Achsen-CNC-Maschine erfolgt mithilfe eines CAM-Programms (Computer-Aided Manufacturing). Diese Software erstellt einen geeigneten Werkzeugweg für die Maschine und beschreibt detailliert die Bearbeitungsreihenfolge, Rotationsgeschwindigkeiten und Werkzeugauswahl.

- Arbeitshaltung: Das Werkstück wird im Spannfutter der 4. Achse fixiert. In manchen Fällen wird auf der 4. Achse ein Grabstein als Unterlage zur Aufnahme mehrerer Teile verwendet. Dieser Aufbau ermöglicht die gleichzeitige Bearbeitung mehrerer Komponenten, sodass keine häufige Neukalibrierung erforderlich ist.

- Bearbeitung: Anschließend beginnt der eigentliche Bearbeitungsprozess. Eine 4-Achsen-CNC-Maschine ist in der Lage, sowohl Fräs- als auch Drehoperationen durchzuführen. Die Maschine folgt den Anweisungen des CAM-Programms.

- Fertigstellung: Nach der Bearbeitung werden noch letzte Handgriffe wie Reinigen oder Entgraten durchgeführt, um den Prozess abzuschließen.

Arten von Projekten, die sich am besten für die 4-Achsen-CNC-Bearbeitung eignen

Für die 4-Achsen-CNC-Bearbeitung sind verschiedene Projekte gut aufeinander abgestimmt:

Kundenspezifische Teilefertigung

Die 4-Achsen-CNC-Bearbeitung wird häufig bei der Herstellung maßgeschneiderter Teile oder Komponenten für Maschinen eingesetzt. Dies kann von der Herstellung von Ersatzteilen zur Verbesserung der Effizienz oder Funktionalität bis hin zur Herstellung wesentlicher Komponenten für den Abschluss der Montage eines Geräts reichen. Es wird auch häufig beim 3D-Modellieren und -Drucken, bei der Entwicklung von Prototypen oder Konzeptmodellen und bei der Herstellung personalisierter Schnitzereien wie Hobbyschildern verwendet.

Kundenspezifische Werkzeug- und Formenherstellung

Eine weitere wichtige Anwendung ist die Herstellung kundenspezifischer Werkzeuge oder Matrizen für bestimmte Verwendungszwecke oder Herstellungsprozesse. Beispielsweise kann es erforderlich sein, ein unkonventionelles Werkzeug oder eine unkonventionelle Matrize für die präzise Endbearbeitung eines Teils wie der Unterseite eines Bauteils herzustellen Gang. Eine 4-Achsen-CNC-Maschine kann so eingestellt werden, dass sie eine Seite eines Teils bearbeitet und sie dann um 90 Grad dreht, um die andere Seite zu bearbeiten, alles im selben Setup.

Luft-und Raumfahrtindustrie

In der Luft- und Raumfahrtbranche wird häufig die 4-Achsen-CNC-Bearbeitung für verschiedene Vorgänge wie Drehen, Fräsen und Bohren eingesetzt. Die hohe Präzision, die die 4-Achsen-CNC-Bearbeitung bietet, ist besonders wertvoll für die Herstellung der zahlreichen kleinen Zahnräder in Luft- und Raumfahrzeugen.

Was sind die Unterschiede zwischen 3-, 4- und 5-Achsen-CNC-Bearbeitung?

Die Unterscheidung zwischen mehrachsigen CNC-Bearbeitungsarten ist entscheidend für den Ausgleich von Faktoren wie Kosten, Produktqualität und Produktionszeit.

Genauigkeit und Präzision

CNC-Bearbeitung ist für seine hohe Genauigkeit und enge Toleranzen bekannt. Bei der 3-Achsen-CNC-Bearbeitung besteht die Gefahr von Fehlern durch häufiges Umpositionieren des Werkstücks. Während diese Fehler in der Regel geringfügig und für viele Anwendungen akzeptabel sind, können sie in präzisionskritischen Bereichen wie der Luft- und Raumfahrt problematisch sein.

Im Gegensatz dazu müssen 4- und 5-Achsen-Maschinen nicht so oft neu positioniert werden, was die Fehlerwahrscheinlichkeit verringert. Mit diesen Maschinen können einem Werkstück auf mehreren Ebenen oder Positionen mithilfe einer einzigen Vorrichtung Merkmale hinzugefügt werden, wodurch die Präzision erhöht wird.

Bearbeitungsfähigkeit

Das Grundprinzip der CNC-Bearbeitung ist bei allen Arten gleich: Ein computergesteuertes Schneidwerkzeug bewegt sich geführt um das Material herum und führt Schnitte aus G-Codes oder M-Codes.

Der wesentliche Unterschied liegt in den Drehachsen. Sowohl 4- als auch 5-Achsen-Maschinen ermöglichen die Drehung oder Bewegung entlang zusätzlicher Achsen und erleichtern so die Bearbeitung von Produkten mit komplexen Formen und Geometrien.

Kosten

Die Kosten sind ein wesentlicher Faktor Wahl zwischen 3-, 4- und 5-Achs-Bearbeitung. Die 3-Achsen-Maschine ist in der Anschaffung und Wartung in der Regel am kostengünstigsten. Allerdings können die Gesamtbetriebskosten durch Faktoren wie die Verfügbarkeit qualifizierter Bediener und Vorrichtungen beeinflusst werden.

Andererseits sind 4- und 5-Achsen-Maschinen fortschrittlicher und bieten mehr Möglichkeiten, was sie teurer macht. Trotz ihrer höheren Kosten eignen sie sich aufgrund ihrer umfangreichen Fähigkeiten für spezielle Aufgaben.

Wie wählt man zwischen 3-, 4- und 5-Achsen-CNC-Bearbeitung?

Der Hauptunterschied zwischen der 3-, 4- und 5-Achsen-CNC-Bearbeitung liegt im Grad der Achsbewegung zwischen dem Schneidwerkzeug und dem Werkstück. Die Komplexität der Bewegung wirkt sich direkt auf die Fähigkeit aus, Teile mit komplexeren Geometrien für verschiedene Branchen herzustellen.

Die Anzahl der Achsen einer Maschine gibt Aufschluss über die Komplexität des Fräsprozesses, die Komplexität, die sie beim Fräsen eines Bauteils erreichen kann, und die Bereiche des Werkstücks, auf die sie zugreifen kann. Wenn Sie von 3 auf 4 oder 5 Achsen umsteigen, gewinnen Sie nach und nach an mehr Flexibilität, Features und Funktionalität.

Die Wahl der Maschine hängt von Ihren spezifischen Fertigungsanforderungen, der erforderlichen Komplexität und Präzision sowie Ihrem Budget ab. Es gibt keine allgemeingültige Antwort für alle.

- 3-Achsen-Maschinen sind ideal für leichtere, Hochgeschwindigkeitsbearbeitungsaufgaben. Sie eignen sich gut für Projekte, bei denen kleine, einfache Teile hergestellt werden und keine hohe Präzision erforderlich ist. Diese Maschinen ermöglichen kleinere Messerköpfe und minimieren Vibrationen während der Bearbeitung.

- 4-Achs-Maschinen sind Ihre erste Wahl, wenn Sie komplexe 3D-Formen erstellen, Löcher und Ausschnitte an den Seiten eines Werkstücks oder auf zylindrischen Flächen anbringen und schräge Flächen eines Bauteils mit hoher Präzision fräsen möchten.

- 5-Achs-Maschinen bieten einen hocheffizienten Prozess zur Herstellung solch kompliziert bearbeiteter Komponenten, wenn Ihr Projekt höchste Präzision und komplexe geometrische Designs erfordert.

Häufig gestellte Fragen

Fazit

Die 4-Achsen-CNC-Maschine ist ein vielseitiges und leistungsstarkes Werkzeug für verschiedene Anwendungen. Um es effizient nutzen zu können, ist es wichtig, sowohl seine Stärken als auch seine Schwächen zu verstehen.

Die Entscheidung zwischen 5-Achsen-, 4-Achsen- und 3-Achsen-CNC-Bearbeitung hängt von der Komplexität des zu bearbeitenden Teils und dem erforderlichen Präzisionsgrad ab. Für Teile, die in kritischen Bereichen wie der Luft- und Raumfahrt oder der Medizintechnik verwendet werden, wo anspruchsvolle Formen und höchste Präzision unerlässlich sind, ist die 5-Achsen-Bearbeitung die bevorzugte Wahl. Für die Herstellung speziell geformter Teile, beispielsweise mit Ausschnitten und Löchern rund um zylindrische Strukturen oder komplexen Bögen wie Nocken und Spiralen, ist eine 4-Achsen-CNC-Maschine ideal. Andererseits eignet sich die 3-Achsen-Bearbeitung besser für einfachere Teile; es ist auch kostengünstiger und benutzerfreundlicher.

Letztendlich hängt die Wahl des Typs stark von den individuellen Anforderungen Ihres Projekts ab.

Mehrachsige CNC-Bearbeitungslösung bei Runsom Precision

Für Projekte, die externe Fertigungsunterstützung erfordern, Runsom-Präzision zeichnet sich als hervorragende Wahl für Mehrachsen aus CNC-Bearbeitungsdienste. Ausgestattet mit fortschrittlichen Mehrachsenmaschinen sind wir bestens auf die unterschiedlichsten Projektanforderungen vorbereitet.

Ihr Spezialistenteam bietet während Ihres gesamten Projekts eine umfassende Betreuung und gewährleistet die Lieferung hochwertiger, maßgeschneiderter Produkte. Zur Projektinitiierung können Sie ganz einfach unser Team kontaktieren oder eine Anfrage stellen ein sofortiges Online-Angebot.

Weitere Artikel, die Sie interessieren könnten: