Drehschneidwerkzeuge sind maßgeblich an der Herstellung von Drehteilen mit a Drehmaschine und Formen von Materialien in die gewünschte Form, was sie zu einem entscheidenden Aspekt von macht CNC-Bearbeitung. Um die Vorteile dieser Werkzeuge zu maximieren, ist es wichtig, die verschiedenen Arten von Drehwerkzeugen zu verstehen, die für die Durchführung verschiedener Operationen benötigt werden. Dieser Artikel gibt einen Überblick über die vielfältigen Drehwerkzeuge, die beim CNC-Drehen verwendet werden, und erklärt, wie Sie das geeignete auswählen.

Was ist ein Drehschneidewerkzeug?

Typischerweise haben die auf Drehmaschinen verwendeten Schneidwerkzeuge eine geschärfte Kante, die gegen ein sich drehendes Werkstück angelegt wird, um Material auf das gewünschte Maß zu entfernen. Diese Werkzeuge können auf einem Werkzeughalter für Metalldrehmaschinen oder einer Werkzeugauflage für Holzdrehmaschinen platziert und von Hand, Handrädern oder CNC-Technologie eingestellt werden.

Arten von Schneidwerkzeugen

Übliche Arten von Drehschneidwerkzeugen werden in vier Hauptklassifizierungskategorien eingeteilt: Materialien, Operationen, Struktur und Vorschubrichtung.

Basierend auf Material

Drehmeißel können je nach Material, aus dem sie bestehen, in folgende Kategorien eingeteilt werden:

1. Werkzeuge aus Schnellarbeitsstahl (HSS).

Diese Werkzeuge bestehen aus Schnellarbeitsstahl und können mit hohen Geschwindigkeiten schneiden, ohne ihre Härte zu verlieren. Sie werden am häufigsten zum Schneiden von Metallen wie Stahl, Aluminium usw. verwendet Gusseisen, wodurch außergewöhnliche Ergebnisse für die Schrupp- und Halbfertigbearbeitung erzielt werden. HSS-Werkzeuge lassen sich leicht schärfen und haben eine lange Standzeit.

2. Hartmetallwerkzeuge

Diese Drehwerkzeuge sind sehr hart und verschleißfest. Sie sind mit fast allen Materialien kompatibel und können Hartmetalle wie Edelstahl und Titan sowie abrasive Materialien wie z Holz oder Komposite. Hartmetallwerkzeuge können mit hohen Geschwindigkeiten betrieben werden und haben eine längere Standzeit als HSS-Werkzeuge.

3. Diamantwerkzeuge

Diese Werkzeuge bestehen aus synthetischen Diamantmaterialien und werden zum Schneiden extrem harter Materialien wie Glas oder Glas verwendet Keramik. Diamantwerkzeuge können mit hohen Geschwindigkeiten betrieben werden und haben eine lange Standzeit. Dennoch sind sie so kostspielig, dass sie ihre Verwendung in industriellen Anwendungen einschränken.

4. Spezialbeschichtete Werkzeuge

Wie der Name schon sagt, handelt es sich in der Regel um HSS-Werkzeuge, die mit speziellen Materialien wie Keramik, kubischem Bornitrid (CBN), Wolframkarbid usw. beschichtet sind.

- Keramikwerkzeuge: Diese Werkzeuge bestehen aus keramischen Materialien und werden zum Schneiden von Hartmetallen wie Gusseisen und hitzebeständigen Legierungen verwendet. Sie sind ideal für das Hochgeschwindigkeitsschneiden und bieten hervorragende Leistungen Oberflächenfinish. Keramikwerkzeuge sind sehr hart und verschleißfest.

- Kubisches Bornitrid: Diese Art von Werkzeug ist extrem hart und hat viele wünschenswerte Eigenschaften wie Haltbarkeit, Abriebfestigkeit und gute Eignung für die Grobbearbeitung und unterbrochene Schneidaufgaben, insbesondere bei der Bearbeitung von Gusseisenmaterialien.

Basierend auf Operationen

1. Drehwerkzeug

Es gibt zwei Hauptkategorien von Drehschneidwerkzeugen, die für unterschiedliche Zwecke verwendet werden: Schruppdrehwerkzeuge und Schlichtdrehwerkzeuge.

- Schruppdrehwerkzeuge werden zum schnellen Abtragen großer Teile eines Werkstücks verwendet. Sie sind mit einem Schneidwinkel ausgestattet, der höchstem Druck standhält und eine leichte Entnahme ermöglicht.

- Fertigdrehwerkzeuge werden zum Entfernen kleinerer Abschnitte eines Werkstücks verwendet. Wie der Name schon sagt, sind sie darauf ausgelegt, als Endprodukt glatte und präzise Oberflächen zu erzeugen. Der Winkel ist entsprechend gestaltet, um dieses Ergebnis zu erzielen.

2. Anfaswerkzeug

Die Schneiden eines geraden Drehmeißels, die im Faswinkel angestellt sind, können auch als Faswerkzeug fungieren. Für Aufgaben, die häufige Fasenarbeiten erfordern, wird ein spezielles Fasenwerkzeug mit seitlichen Schneidkanten verwendet, die im Winkel der Fase eingestellt sind.

3. Schulterdrehwerkzeug

Eine rechtwinklige Schulter wird mit einem Schneidendrehmeißel oder Plandrehmeißel geformt, während für eine abgeschrägte Schulter ein gerades Drehmeißel mit einem Nasenradius von Null und einem seitlichen Schneidkantenwinkel geeignet ist. Bei einer abgerundeten Schulter wird ein gerader Drehstahl gewählt, wobei der entsprechende Nasenradius der Arbeit zu beachten ist.

4. Gewindeschneidwerkzeug

Gewindeschneidwerkzeuge werden z Fäden schneiden an einem Drehwerkstück, mit zwei gängigen Arten: Innen- und Außengewindeschneiden. Beim Außengewindeschneiden hält oder zentriert das Spannfutter das Werkstück, während das Innengewindeschneiden ein Spannfutter erfordert, um das Werkstück zu greifen, während sich das Werkzeug, das Späne vom Werkstück abnimmt, in einem linearen Muster darüber bewegt.

5. Plandrehwerkzeug

Ein Planwerkzeug ist eine Werkzeugmaschine, die zum Schneiden einer Oberfläche verwendet wird, die senkrecht zur Rotationsachse eines Werkstücks ist. Es wird während des Prozesses von der Werkzeugaufnahme am Drehmaschinenschlitten gehalten und kann so senkrecht zugestellt werden.

6. Nutwerkzeug

Mit diesen Werkzeugen können Nuten auf zylindrischen Oberflächen hergestellt werden, wobei die Form der Nut durch die Form des Drehmaschinenwerkzeugs bestimmt wird. Quadratische und V-förmige Schneidwerkzeuge sind übliche Formen.

7. Formwerkzeug

Ein Umformwerkzeug ist eine Art Werkzeug, das ein Drehwerkzeug mit einem Einstechwerkzeug kombiniert. Diese Werkzeuge ermöglichen die Erstellung komplexer Formen in einem einzigen Durchgang. Während ein Drehwerkzeug auch zum Formen verwendet werden kann, kann ein präzise konstruiertes Formwerkzeug die Genauigkeit verbessern und die Zykluszeit verkürzen.

8. Bohrwerkzeug

Das Bohrwerkzeug wird verwendet, um Löcher zu vergrößern, indem ihr Durchmesser erweitert wird. Diese Werkzeuge werden in bereits vorhandene Löcher eingesetzt.

9. Aufbohrwerkzeug

Ein gewöhnliches Bohrwerkzeug kann einen Aufbohrvorgang ausführen und hinterlässt nach dem Drehen eine Schulter, während üblicherweise ein Aufbohren mit mehreren Schneidkanten verwendet wird.

10. Unterschneidungswerkzeug

Das Hinterschneidungs- oder Nutwerkzeug hat eine Schneidkante, die der erforderlichen Nutform ähnlich ist, mit Freiwinkel auf allen Seiten. Für die Stechnut-Schneide wird Längsvorschub verwendet, und der vordere Freiwinkel hängt von der Arbeitsbohrung ab.

11. Abstechwerkzeug

Das Abstechwerkzeug ist ein schmales Werkzeug, das verwendet wird, um das minimale Metall von einem Werkstück zu entfernen, das normalerweise geschmiedet wird, um als Bits für Werkzeuge mit Hartmetallspitze verwendet zu werden.

12. Rändelwerkzeug

Rändelwerkzeuge haben zwei oder mehr Metallwalzen mit darauf geprägten Mustern, die häufig verwendet werden, um Vertiefungen zu erzeugen, um die Griffigkeit des Werkstücks zu verbessern.

Basierend auf Struktur

1. Integraltyp

Diese Werkzeuge sind klein und werden durch Formen eines einzelnen Metallstücks mit einer scharfen Kante einer bestimmten Größe und Form hergestellt. Diese Konstruktion bietet eine Festigkeit, die es dem Werkzeug ermöglicht, hohen Schneidkräften standzuhalten, ohne zu brechen.

2. Schweißart

Der Schweißprozess verbindet Messerkopf und Stange, die aus unterschiedlichen Materialien bestehen. Auf der Stange ist ein Hartmetalleinsatz eingebettet, was zu einer kompakten, einfach herstellbaren Struktur führt. Dieses Werkzeug ist für verschiedene Drehwerkzeuge geeignet, mit besonderem Vorteil für kleine Werkzeuge.

3. Klemmtyp

Der Schneidkopf und die Stange bestehen aus unterschiedlichen Materialien und enthalten eine Mechanik Befestigung um das eingesetzte Messer am Messerbalken zu befestigen. Dieses Werkzeug wird üblicherweise in einer CNC-Drehmaschine verwendet, und die Schneidstange kann wiederverwendet werden, nachdem die Klinge aufgrund von Stumpfheit ersetzt wurde.

Basierend auf der Einzugsrichtung

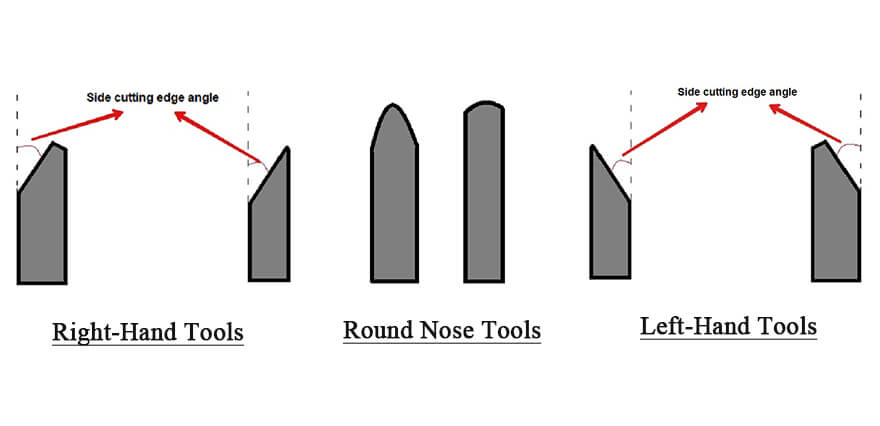

1. Rechtes Werkzeug

Die Werkzeuge entfernen Materialien von rechts nach links und ähneln im Design menschlichen Händen. Der rechte Daumen zeigt die Vorschubrichtung und die Hauptschneide befindet sich auf der linken Seite des Werkzeugs.

2. Linkes Werkzeug

Im Gegensatz zur rechten Version trägt das linke Schneidwerkzeug Material bei der Bewegung von links nach rechts ab. Bei Verwendung einer linken menschlichen Hand stellt der Daumen die Vorschubrichtung dar, und die Hauptschneide befindet sich auf der rechten Seite des Werkzeugs.

3. Rundnasenwerkzeug

Werkzeuge mit runder Nase haben eine spezifische Form, der es an seitlichen Spanwinkeln und hinteren Spanwinkeln mangelt. Durch dieses Design können sie sowohl für Links-nach-Rechts- als auch für Rechts-nach-Links-Operationen verwendet werden. Sie eignen sich perfekt für Endbearbeitungsarbeiten, bei denen eine glatte Oberfläche erforderlich ist.

Drehmaschinen-Schneidwerkzeug-Geometrie

Drehmaschinenwerkzeuge gibt es in einer Vielzahl von Geometrien, und jede Geometrie unterscheidet sich in ihrer Leistung, Effizienz und Effektivität bei bestimmten Schneidvorgängen. Hier sind einige der häufigsten Teile:

- Spitzenwinkel: Der Spitzenwinkel ist der Winkel, der zwischen den beiden Schneiden an der Spitze des Werkzeugs gebildet wird. Dieser Winkel liegt typischerweise zwischen 60 und 120 Grad und wird basierend auf dem zu schneidenden Material und der gewünschten Oberflächenbeschaffenheit gewählt.

- Flötengeometrie: Die Form und Größe der Spannuten in einem Schneidwerkzeug kann die Spanabfuhr, die Standzeit und die Schnittkräfte beeinflussen. Nutgeometrien können je nach den Anforderungen der spezifischen Anwendung gerade, spiralförmig oder variabel sein.

- Reliefwinkel: Der Freiwinkel ist der Winkel zwischen der Schnittfläche und einer Linie senkrecht zur Werkzeugachse. Dieser Winkel wirkt sich auf die Festigkeit der Schneidkante aus und kann auch die Spanabfuhr beeinflussen.

- Spanwinkel: Der Spanwinkel ist der Winkel zwischen der oberen Fläche des Schneidwerkzeugs und einer Linie senkrecht zur Werkzeugachse. Ein positiver Spanwinkel kann die Schnittleistung verbessern, aber auch die Schnittkräfte erhöhen und mehr Wärme erzeugen.

- Winkel der Schneide: Dies ist der Winkel zwischen der Schneidkante und einer Linie senkrecht zur zu schneidenden Oberfläche. Ein kleinerer Schneidenwinkel erzeugt eine schärfere Schneide, erhöht aber auch die Schnittkräfte und die Gefahr von Werkzeugbruch. Ein größerer Schneidkantenwinkel verringert die Schnittkräfte, kann jedoch zu einer raueren Oberfläche führen.

- Freiwinkel: Der Freiwinkel ist der Winkel zwischen der Flanke des Werkzeugs und der Oberfläche des Werkstücks. Ein größerer Freiwinkel kann den Spanfluss erhöhen und die Schnittkräfte verringern, aber auch die Schneidkante schwächen.

Auswahl des richtigen Werkzeugs für den Job

Bei der Auswahl eines Schneidwerkzeugs für Drehmaschinen ist es wichtig, Kenntnisse über bestimmte Aspekte des Werkzeugs zu haben. Hier sind einige wichtige Faktoren, die Sie berücksichtigen sollten.

Überlegungen zum Material

1. Weichmetalle

Beim Schneiden von weichen Metallen wie Aluminium, Messing und Kupfer muss das Werkzeugmaterial eine hohe Verschleißfestigkeit aufweisen, um Abstumpfungen und Aufbauschneidenbildungen zu vermeiden, die durch das Anhaften des Metalls an den Schneidkanten entstehen. Zähigkeit ist auch wichtig, um einen Bruch aufgrund der langen Späne zu verhindern, die von weichen Metallen erzeugt werden. Das Schneidwerkzeug sollte auch eine gute Hitzebeständigkeit aufweisen, um den hohen Temperaturen standzuhalten, die beim Schneiden von weichen Metallen entstehen. Materialien mit diesen Eigenschaften wie Schnellarbeitsstahl, wärmebehandelter Schnellarbeitsstahl, Wolframcarbid und Schnellarbeitsstahl mit zugesetztem Kobalt werden bevorzugt.

2. Hartmetalle

Das Schneiden von Hartmetallen wie Stahl oder Titan erfordert den Einsatz von Werkzeugen, die hohen Drücken und Temperaturen während der Bearbeitung standhalten. Hinsichtlich der Härte sollte der Schneidstoff härter sein als das Werkstück. Zum Schneiden von Hartmetallen werden Keramik oder kubisches Bornitrid (CBN) verwendet. Zähigkeit ist ebenfalls wichtig, da Hartmetalle kurze, abrasive Späne erzeugen, die die Schneidkanten beschädigen können. Schneidwerkzeuge aus Materialien mit hoher Zähigkeit wie Hartmetall oder Schnellarbeitsstahl können den abrasiven Kräften standhalten und halten länger. Darüber hinaus bieten Schneidwerkzeuge aus Schnellarbeitsstahl mit hohem Kobaltanteil oder Hartmetall mit Zusatz von Wolframcarbid oder Kobalt eine bessere Hitzebeständigkeit.

3. Kunststoffe

Antihafteigenschaften sind für Schneidwerkzeuge erforderlich, um zu verhindern, dass Kunststoff an der Kante haftet und die Oberflächenbeschaffenheit beeinträchtigt. Darüber hinaus werden Schneidwerkzeuge mit Materialien mit hoher Wärmeleitfähigkeit wegen ihrer geringen Wärmeleitfähigkeit zum effizienten Schneiden von Kunststoffen bevorzugt. Werkzeuge aus diamantbeschichteten oder PKD-beschichteten Materialien können Antihafteigenschaften haben. Schnellarbeitsstahl und Kobaltgusslegierungen sind eine gute Wahl für Materialien mit hoher Wärmeleitfähigkeit. Hartmetallfräser sind hervorragend für die Beibehaltung der Schärfe und reduzieren das Risiko von Werkzeugbruch bei der Bearbeitung von Kunststoff.

Werkzeuggeometrie und Schnittparameter

Die Richtung, in die ein Werkzeug schneidet, wird durch die Position seiner Schneidkante bestimmt. Die richtige Werkzeuggeometrie beim Drehschneiden spielt zusammen mit Überlegungen zu Haltbarkeit und Leistung eine wichtige Rolle bei der Optimierung des Schneidprozesses für das zu bearbeitende Werkstück.

Die gewünschte Teileform

Verschiedene Arten von Drehwerkzeugen können verwendet werden, um eine bestimmte Form zu erreichen. Daher müssen die geeigneten Drehmaschinenwerkzeuge basierend auf dem gewünschten Ergebnis ausgewählt werden. Aufgrund der Komplexität vieler CNC-Bearbeitungsprojekte können mehrere Schneidwerkzeuge erforderlich sein.

Fazit

Die Auswahl der richtigen Drehwerkzeuge ist entscheidend für erfolgreiche CNC-Drehoperationen. Die richtige Auswahl der Schneidwerkzeuge hat einen erheblichen Einfluss auf die Effizienz und Qualität des Endprodukts. Dieser Artikel bietet einen grundlegenden Leitfaden zu verschiedenen Drehwerkzeugen in vier Hauptkategorien, ihren Geometrien und wichtigen Überlegungen, um Ihnen bei der Bestimmung des richtigen für Ihre Projekte zu helfen.

Arbeiten Sie mit Runsom zusammen, um Ihre CNC-Drehprojekte zu optimieren

Falls Sie sich nicht sicher sind, welche Drehmaschinenwerkzeuge die gewünschte Form ergeben können, brauchen Sie sich keine Sorgen zu machen. Sie können sich ganz einfach an ein Team von Fachleuten wenden – Runsom Precision, das ultimative Ziel für alle Ihre Bearbeitungsanforderungen. Unser Sortiment an CNC-Drehservice umfasst verschiedene Verfahren wie Planen, Anfasen, Rändeln usw. Egal, ob Sie einen Prototyp oder Kleinserienteile benötigen, wir versichern Ihnen, dass Sie Ergebnisse in höchster Qualität erhalten. Laden Sie einfach noch heute Ihre CAD-Dateien hoch, und Sie werden es tun ein Angebot bekommen schnell.

Andere Artikel, die Sie interessieren könnten: