Die Definition der CNC-Bearbeitung

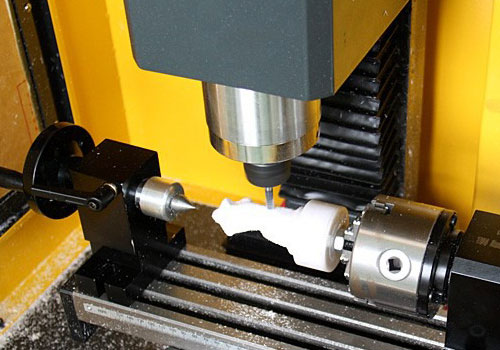

Im Allgemeinen ist die CNC-Bearbeitung (Computer Numerical Control) eine Deduktion-Fertigungstechnik, bei der fertige Teile hergestellt werden, indem Schichten von festen Blöcken, den sogenannten Rohlingen, entfernt werden. CNC-Fräsen, eine der Hauptarten der CNC-Bearbeitung, bei der Schneidwerkzeuge verwendet werden, die sich mit einer Geschwindigkeit von mehreren tausend Umdrehungen pro Minute (U / min) drehen, um Material präzise zu entfernen, bis eine allgemeine Form erreicht ist. Neben dem Fräsen kann die CNC-Bearbeitung auch Drehmaschinen und Bohrer verwenden, um Teile oder Funktionen herzustellen.

Als computergesteuerter Fertigungsprozess produziert die CNC-Bearbeitung Teile auf der Grundlage eines CAD-Modells (Computer Aided Design), das über eine CAM-Software (Computer Aided Manufacturing) an die CNC-Werkzeugmaschine gesendet wird.

CNC-Werkzeugmaschinen arbeiten auf einer variablen Anzahl von Achsen. Die traditionelle dreiachsige CNC-Werkzeugmaschine kann den Betrieb und die Arbeitsteile der drei Linearachsen X, Y und Z ändern. Diese Technik ist am effektivsten für relativ einfache, flache Teile. Eine fünfachsige Werkzeugmaschine kann sowohl mit drei Linearachsen als auch um zwei Rundachsen herum arbeiten. Dieser komplexere und tiefere Schnitt kann durchgeführt werden, wodurch das Designpotenzial des Teils erweitert wird.

Aufgrund ihrer hohen Präzision, hohen Geschwindigkeit und ihres hohen Automatisierungsgrades hat sich die CNC-Bearbeitung zu einem der am weitesten verbreiteten subtraktiven Fertigungsverfahren entwickelt. Eine der häufigsten Anwendungen dieser Technologie ist die Herstellung von Metallprototypen, da dies derzeit eine der effektivsten Methoden zur Herstellung von Kleinserien oder individuellen Metallteilen ist. CNC-Bearbeitung ist außerdem hochgradig skalierbar, was bedeutet, dass es sowohl für die Einzelfertigung und Prototypen als auch für die Klein- oder Großserienfertigung verwendet werden kann.

Die CNC-Bearbeitung bietet Herstellern viele Vorteile, darunter einen hohen Automatisierungsgrad, bemerkenswerte Zuverlässigkeit, Wiederholbarkeit und hohe geometrische Genauigkeit. Das Verfahren bietet auch eine hervorragende Oberflächengüte für die Teile und eine hervorragende Stabilität.

Glücklicherweise können, wenn diese Beschränkungen im Designprozess berücksichtigt werden, Produktionszeit und -kosten reduziert und der Herstellungsprozess ebenfalls optimiert werden.

Designbeschränkung der CNC-Bearbeitung

Die CNC-Bearbeitung ist ein beliebtes Herstellungsverfahren, da damit eine Vielzahl von Teilen hergestellt werden kann, von einfachen Formen bis hin zu komplexen Strukturen. Wie jede Fertigungstechnologie hat jedoch auch die CNC-Bearbeitung einige Designbeschränkungen. Wir schlüsseln sie wie folgt auf, um sicherzustellen, dass Ihre Produkte optimal auf unsere CNC-Bearbeitungsmöglichkeiten ausgelegt sind.

Toleranz

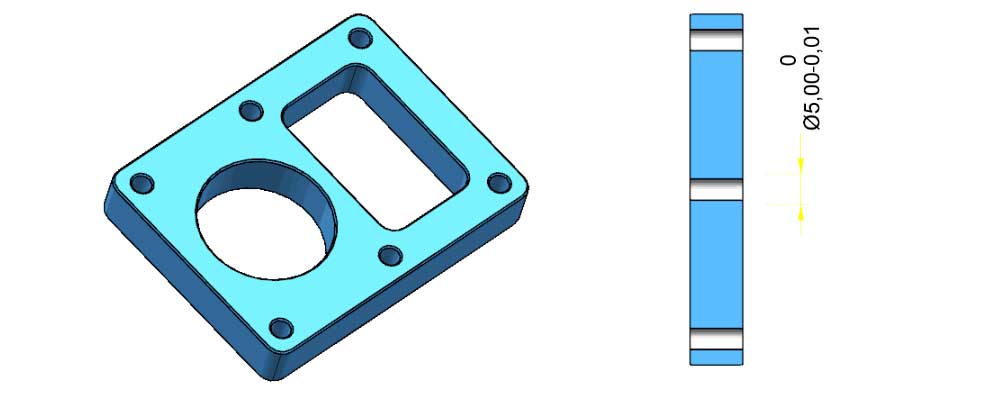

Wenn Sie ein Produktionsdesign einreichen, ist es sinnvoll, einen akzeptablen Bereich oder Toleranzen für die Abmessungen jedes Teils anzugeben. Toleranzen müssen bestätigt werden, um die funktionalen Anforderungen eines bestimmten Teils zu erfüllen.

Obwohl die CNC-Bearbeitung sehr enge Toleranzen erreichen kann, ist es wichtig zu bedenken, dass engere Toleranzen als unsere Servicestandards oft zu längeren Produktionszeiten und höheren Kosten führen.

Wenn im Produktdesign keine spezifische Toleranz angegeben ist, behält Rapid direct eine Standardtoleranz von +/- 0,005 für Metallteile und +/- 0,010 für Kunststoffteile bei. Engere Toleranzen sind möglich, obwohl die Implementierung mehr Zeit in Anspruch nehmen kann, da die Drehzahl reduziert werden muss, um die höhere Genauigkeit zu berücksichtigen.

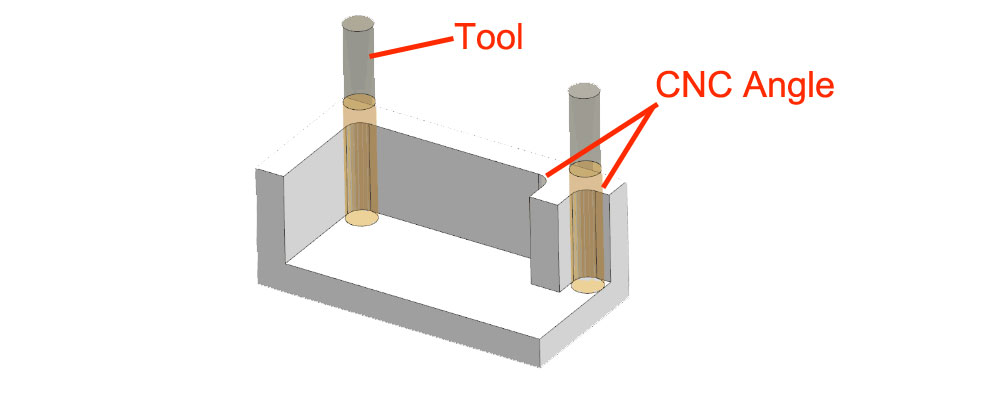

Winkel

Mit CNC-Fräsen, ist es wichtig zu wissen, dass alle inneren vertikalen Kanten oder Wände einen Radius und keinen rechten Winkel haben. Denn die beim CNC-Fräsen verwendeten Werkzeuge sind zylindrisch und können daher keine geraden Kanten erzeugen. Diese Art von Ecke wird als Inneneckverrundung bezeichnet.

Bei der Konstruktion von Teilen kann die Berücksichtigung der Verrundungen der Innenecken den Produktionsprozess effizienter gestalten. Beispielsweise wird empfohlen, einen nicht standardmäßigen Radius anzugeben, damit das Werkzeug frei schneiden und drehen kann, ohne anhalten und neu positionieren zu müssen. Außerdem ist das Fräsen runder Ecken mit größerem Radius schneller und billiger als mit kleinerem Radius.

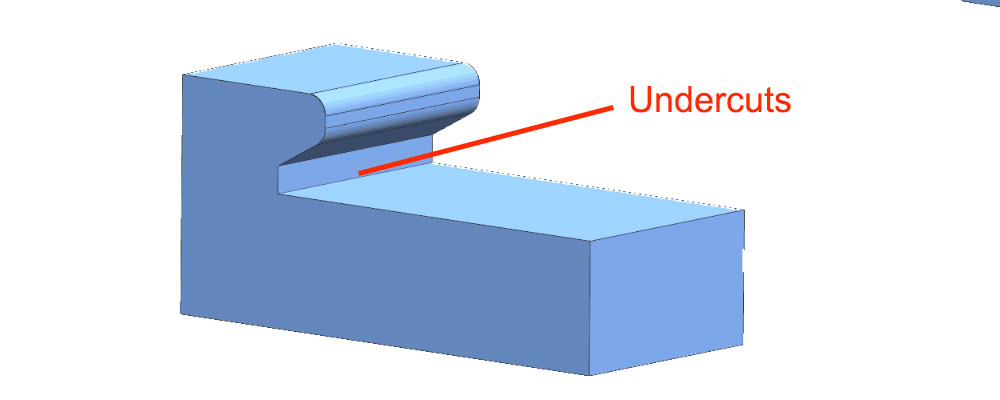

Hinterschneidungen

Da für die Bearbeitung keine Standardfräser verwendet werden können, sollte bei der CNC-Bearbeitung der Einsatz von Hinterschnitten für die Teile vermieden werden. Erstens muss, wenn die Fasengeometrie kein Standardmaß hat, ein kundenspezifisches Bearbeitungswerkzeug hergestellt werden, was die Bearbeitungszeit und -kosten stark erhöht. Wenn ein kundenspezifisches Teil zugeschnitten werden muss, stellen Sie daher sicher, dass es Standardabmessungen hat.

Zweitens kann die Hinterschneidung nicht zu tief ausgeführt werden, da die Länge des CNC-Werkzeugs begrenzt ist. Wenn es zu tief ist oder die Position schwer zu erreichen ist, können wir sie nicht herstellen, da CNC-Werkzeuge nicht darauf zugreifen können.

Wandstärke

Die CNC-Bearbeitung ist wie andere Fertigungsverfahren wichtig, um sicherzustellen, dass Ihr Teiledesign die Mindestwandstärke erfüllt. Generell empfiehlt es sich, möglichst dick zu wählen und sehr dünne oder auffällige Wände zu vermeiden. Dies liegt daran, dass die dünnen oder dünnen Merkmale von CNC-Werkzeugen leicht Vibrationen verursachen können, die zu Unterbrechungen oder Schäden führen können.

Die Standard-Mindestwandstärke für CNC-bearbeitete Metalle beträgt 0,030 Zoll (~ 0,76 mm) und 0,060 Zoll (~ 1,5 mm) für Kunststoffe.

Faden

Wenn ein Teil auf seine angegebene Größe und Form bearbeitet wurde, Hinzufügen Fäden ist durch den Einsatz von Schneidgewindebohrern, Formgewindebohrern oder Gewindefräsern möglich. Bei der Konstruktion Ihrer Teile ist es sinnvoll, die größtmögliche Gewindegröße zu wählen, da bei kleineren Gewindebohrern ein höheres Rissrisiko während des Produktionsprozesses besteht.

Vermeiden Sie nach Möglichkeit auch tiefe Gewinde, da tiefe Bohrungen zu höheren Fertigungskosten führen (falls Sonderwerkzeuge erforderlich sind). Ebenso kann das Festhalten an benutzerdefinierten Gewindegrößen in Ihrem Teiledesign dazu beitragen, Kosten und Produktionszeit zu reduzieren.

CNC-Fräsen

Bei Quick Guide bieten wir eine Reihe von CNC-Bearbeitungsdiensten an, darunter einen der gängigsten CNC-Prozesse: CNC-Fräsen. Beim CNC-Fräsprozess wird ein Materialrohling auf der Werkzeugmaschine installiert, wo ein Schneidwerkzeug (z. B. ein Schaftfräser) gedreht wird, um das Rohmaterial zu schneiden. Diese Werkzeuge drehen sich mit extrem hohen Geschwindigkeiten, Tausende von Umdrehungen pro Minute (U/min), um Material vom fertigen Teil zu entfernen.

Schnelle Tipps zum CNC-Fräsen

Bestehen Sie auf abgerundeten Innenwinkeln: Es ist unmöglich, einen scharfen Innenwinkel zu erzeugen, da beim CNC-Fräsen runde rotierende Werkzeuge verwendet werden.

Verwenden Sie einen möglichst großen Radius: Je größer das verwendete Werkzeug ist, desto schneller kann das Material entfernt werden. Achten Sie darauf, dass ein möglichst großer Innenradius in die Konstruktion integriert wird, um den Fräsvorgang zu erleichtern.

CNC-Drehen

Dabei wird ein Materialrohling auf einem rotierenden Spannfutter montiert CNC-Drehverfahren. Wenn das feste Werkzeug arbeitet, bewegt das Spannfutter das Teil. CNC-Drehmaschinen eignen sich sehr gut zur Herstellung symmetrischer Teile entlang der Mittelachse. Sie sind in der Regel schneller und günstiger als CNC-Fräsprodukte.

Schnelle Tipps für das CNC-Drehen

Vermeiden Sie scharfe Innenwinkel: Ähnlich wie beim CNC-Fräsen können beim CNC-Drehen auch Außen- und Innenrundungen bearbeitet werden.

Symmetrisch, aber nicht zu dünn oder zu lang: Wenn ein Teil zu lang oder zu dünn konstruiert ist, wird die Rotation während des Produktionsprozesses instabil, was zu Fertigungsproblemen führt.

Materialauswahl

Als subtraktives Fertigungsverfahren stellt die CNC-Bearbeitung Teile aus einem Stück her Rohmaterial (Metall oder Kunststoff). Dieser Block wird Materialrohling genannt. Ganz gleich, welches Material Sie verwenden, die Auswahl der richtigen Rohlingsgröße ist ein entscheidender Produktionsprozess. Im Allgemeinen ist es ratsam, einen Rohling zu wählen, dessen Größe mindestens 0,125 Zoll (~ 0,3 cm) größer ist als die endgültige Teilabmessung, um die Inkonsistenz der Rohmaterialien zu erklären. Unterdessen ist es wichtig, zu vermeiden, zu große Zuschnitte zu verwenden, um Materialverschwendung zu minimieren.

Metalle

Generell sind Metalle mit hoher Zähigkeit leichter zu bearbeiten, da CNC-Fräsmaschinen sie leichter zerspanen und höhere Geschwindigkeiten erreichen können. Beispielsweise ist Messing aufgrund seiner guten Duktilität eines der am einfachsten zu verarbeitenden Metalle. Der Grund, warum sich Aluminiumlegierungen auch sehr gut für die CNC-Bearbeitung eignen, ist die schnelle Produktionszeit.

Polymer

Obwohl die Bearbeitung von Thermoplasten möglich ist, stellen die Materialeigenschaften von Polymeren immer noch Herausforderungen für die CNC-Bearbeitung dar. Erstens schmelzen oder verbiegen sich viele Thermoplaste aufgrund der schlechten Wärmeleitfähigkeit, wenn sie mit CNC-Fräsmaschinen oder Bohrern in Kontakt kommen. Für Teile, die nicht die Festigkeit und Härte von Metall erfordern, können Thermoplaste jedoch eine kostengünstigere Alternative darstellen.

CNC-Bearbeitung Oberflächenbearbeitung

Die Nachbearbeitung ist der letzte Schritt im CNC-Bearbeitungsprozess. Bei Kurzanleitung bieten wir eine große Anzahl von Oberflächenbehandlungen um Ihre letzten Teile zu vervollständigen und sie Ihren spezifischen Anforderungen anzupassen. Zu beachten ist, dass bei der CNC-Bearbeitung die Nachbearbeitung optional ist, da die Qualität der bearbeiteten Teile bereits sehr hoch ist (siehe Fräszustand).

Anodisierung (Typ II oder Typ III)

Eloxieren bietet hervorragende korrosionsbeständige mechanische Teile, erhöht die Härte und Verschleißfestigkeit der Oberfläche und leitet Wärme ab. Eloxieren ist die gebräuchlichste Oberflächenlackierung und Grundierung, da es eine hochwertige Oberflächenbehandlung bietet. Die Kurzanleitung bietet zwei Arten der Eloxierung: Typ II, der korrosionsbeständig ist; Typ III ist dicker und erhöht die Verschleißfestigkeit. Beide Eloxalverfahren ermöglichen eine große Auswahl an Farbveredelungen.

Wie gefräst

Als Schleifflächenpolieren bietet es den schnellsten Umsatz von Teilen und erfordert keine Nachbearbeitung. Die Oberflächengüte der geschliffenen Teile entspricht 125 µin Ra, und die Anforderung kann auf 63, 32 oder 16 µin Ra erhöht werden. Die kleineren Werkzeugspuren können am letzten Teil noch sichtbar sein.

Pulverbeschichtung

Der Pulverlack wird im Pulversprühverfahren direkt auf die bearbeiteten Teile gespritzt. Das beschichtete Teil wird dann in einem Ofen gebacken, um eine haltbare, verschleißfeste und korrosionsbeständige Schicht zu bilden. Beim Pulverbeschichtungsprozess ist eine breite Palette von Farben optional.

Perlenexplosion

Beim Perlstrahlen werden kleine Glasperlen kontrolliert auf die Oberfläche des bearbeiteten Teils geblasen. Das Ergebnis dieser Technik ist eine glatte Oberfläche mit matter Textur. Beim Sickenverfahren werden unterschiedliche Materialien wie Sand, Granat, Walnussschalen und Metallperlen auf gereinigte Teile aufgetragen oder für eine nachfolgende Oberflächenbehandlung vorbereitet.

Schnelle Tipps zur Maximierung Ihrer CNC-Bearbeitungsteile

Vereinfachen Sie das Produktdesign

Wenn möglich, Vereinfachung des Produktdesigns führt in der Regel zu kürzeren Produktionszeiten und geringeren Kosten. Der Grund dafür ist, dass zur Erstellung komplexer Strukturen und Oberflächen viele kleine Schnitte verwendet werden, die eine längere Ausführungszeit erfordern als einfachere und größere Schnitte auf einer ebenen Fläche.

Reduzieren Sie Werkzeugwechsel

Basierend auf den Tipps kann die Vereinfachung des Designs und die Sicherstellung, dass es konsistente Größen von Inneneckenradien und Löchern integriert, die Bearbeitungszeit drastisch reduzieren. Mit anderen Worten, wenn möglich, wird die Verwendung der gleichen Größe die Anzahl der Werkzeugwechsel reduzieren, und jeder Werkzeugwechsel wird zusätzliche Zeit und Kosten kosten.

Materialien richtig auswählen

Wie bereits im Leitfaden erwähnt, kann die Materialauswahl einen großen Einfluss auf die Produktionszeit und die Kosten der CNC-Bearbeitung haben. Wählen Sie nach Möglichkeit gut bearbeitbare Materialien wie Messing oder Aluminium. Für Anwendungen, die nicht die Härte und Festigkeit des Metalls erfordern, kann die CNC-Bearbeitung von Kunststoffmaterialien auch helfen, die Kosten zu senken, da die Materialzuschnitte billiger sind.

Berücksichtigen Sie Toleranzen und Wandstärken

Höhere Toleranzen und dünnere Wände verursachen häufig höhere Kosten in der CNC-Bearbeitung, da das Erreichen höherer Präzisionsschnitte Zeit in Anspruch nimmt. Wenn Ihr Produkt oder Ihre Komponente einen zulässigen Toleranzbereich hat, wählen Sie bitte eine niedrigere Toleranz, um Produktionszeit und -kosten zu reduzieren. Gleiches gilt für die Wandstärke: Wählen Sie möglichst eine größere Wandstärkenzugabe.

Bestehen Sie darauf, auf einer Oberfläche fertig zu stellen

Oberflächenbearbeitung ist normalerweise die letzte Phase des CNC-Bearbeitungsprozesses, was sich auch auf die Kosten Ihres gesamten Projekts auswirken kann. Die Auswahl einer einzigen Oberfläche für Ihr Teil oder Produkt kann eine bessere Zeit- und Kosteneffizienz bringen. Wenn mehrere Oberflächenbehandlungen erforderlich sind, trägt dies immer noch dazu bei, die Anzahl der erforderlichen verschiedenen Oberflächenbehandlungen zu reduzieren.