Es ist bekannt, dass hergestellte Produkte niemals genau ihren theoretischen Entwürfen entsprechen können. Die tatsächliche Größe des Produkts weicht häufig vom ursprünglich vorgesehenen Design ab. Der Zweck von Geometrische Bemaßung und Toleranzen (GD&T) besteht darin, diese Variation zu kontrollieren und zu begrenzen.

Bei GD&T wird die „Position“ genannte Toleranz üblicherweise als Richtlinie für Hersteller in der CNC-Dreh- und Fräsindustrie verwendet. Viele Menschen neigen jedoch dazu, dieses GD&T-Symbol als „Wahre Position“ zu bezeichnen. In Wirklichkeit, so die ASME Y14.5 Standardmäßig lautet der Begriff für dieses Symbol einfach „Position“. Wie werden diese Begriffe definiert und wie unterscheidet man sie?

Hier behandeln wir die Grundlagen von Position und wahrer Position, den Unterschied zwischen Position und wahrer Position und wie man die wahre Position verwendet, berechnet und misst.

Wie ist die Position in GD&T?

Die Position in GD&T, auch bekannt als geometrische Bemaßung und Toleranz, definiert akzeptable Variationsbereiche für die Position von Merkmalen auf einem Teil. Diese Toleranz ist von großer Bedeutung für die Kontrolle der Lage kritischer Merkmale wie Löcher, Vorsprünge usw. Stifteund andere geometrische Elemente.

Die Positionstoleranz besteht aus zwei Schlüsselkomponenten: dem Toleranzwert und dem Bezugspunkt. Der Toleranzwert stellt die maximal zulässige Abweichung von der wahren Position dar, während der Bezugspunkt als Punkt, Linie oder Ebene dient, die als Grundlage für die Messung dient.

Positionstoleranz kann sowohl auf zweidimensionale als auch auf dreidimensionale Merkmale angewendet werden, und verschiedene Messwerkzeuge wie Koordinatenmessgeräte (KMGsZur Auswertung können Laserscanner oder optische Komparatoren eingesetzt werden. Diese Werkzeuge tragen dazu bei, sicherzustellen, dass die Merkmale für eine effektive Teilefunktion und Montage richtig positioniert sind.

Was ist die wahre Position in GD&T?

Bei GD&T bezieht sich die wahre Position auf die genaue Koordinate oder den genauen Ort, der das darstellt Nennwert eines Features. Es bietet detailliertere Informationen sowohl zur Position als auch zur Ausrichtung des Merkmals im Vergleich zur Positionstoleranz. Die wahre Position definiert eine kreisförmige Toleranzzone, die auf der wahren Position zentriert ist und deren Durchmesser die maximal zulässige Abweichung von der beabsichtigten Position darstellt. Diese Positionstoleranz wird im angegeben Feature-Steuerrahmen.

Im ASME Y14.5-Standard wird das Fadenkreuzsymbol (⌖) zur Darstellung der Position verwendet, jetzt wird es jedoch auch zur Angabe der wahren Position in GD&T verwendet. Das Symbol für die wahre Position wird auf Merkmale angewendet, die ein hohes Maß an Positionsgenauigkeit erfordern, wie z. B. Löcher, Stifte oder andere Elemente, die eine präzise Ausrichtung oder Passung mit anderen Teilen erfordern. Es stellt sicher, dass das Merkmal innerhalb der angegebenen Toleranzzone relativ zum Bezugs- oder Referenzpunkt liegt.

Position und wahre Position verstehen

Um den Unterschied zwischen echter Position und Positionstoleranz zu verstehen, stellen wir uns ein Szenario vor, in dem wir Pfeile ins Schwarze werfen. Unser Ziel ist es, genau die Mitte des Bullseye zu treffen, die die wahre Position darstellt. In der Realität ist es jedoch höchst unwahrscheinlich, dass alle Pfeile genau die Mitte treffen. Dann stellt sich die Frage: Wie viel Abweichung von der genauen Mitte wird als akzeptabel angesehen? Diese zulässige Abweichung wird durch die Positionstoleranz definiert.

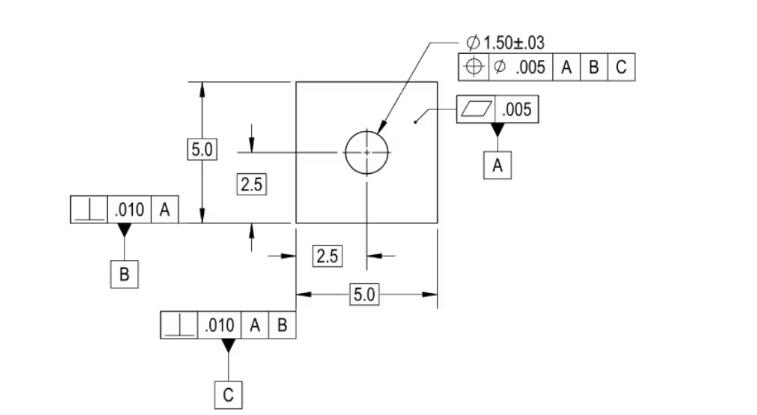

Abbildung 1 zeigt, dass die Position die Position des Lochs in der Mitte eines Teils steuert, während die wahre Position die spezifische Position der Achse des Lochs angibt, die durch die Grundabmessungen von 2,5 Zoll von der Unterseite des Teils (Bezugsmerkmal) bestimmt wird B) und 2,5″ von der linken Seite (Datum Feature C).

Um die Toleranz an dieser Stelle zu definieren, wird der Feature-Kontrollrahmen für das Loch verwendet. Dieser Rahmen gibt an, dass das Loch eine durchmesserbasierte Positionstoleranz von 0,005 Zoll hat.

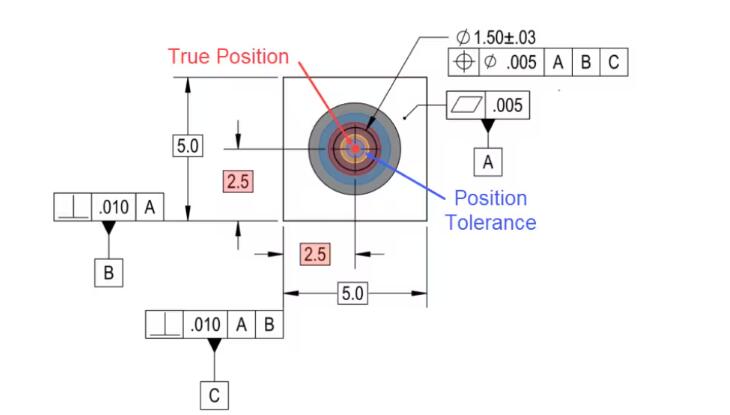

Um das Konzept besser zu verstehen, zeigt Abbildung 2 die Wurfpfeil-Szene. Beachten Sie, dass die rot hervorgehobenen Grundabmessungen die tatsächliche Position anzeigen, dh das exakte Treffen der Mitte eines Bullseye.

Um die Positionstoleranz darzustellen, können wir einen blauen Ring sehen, der die wahre Position umgibt. Stellen Sie sich dies als den akzeptablen Bereich um die wahre Position vor, der es dem Merkmal ermöglicht, die Prüfung zu bestehen. Mit anderen Worten: Bei der Messung der Lochachse muss diese innerhalb dieser festgelegten diametralen Positionstoleranzzone liegen.

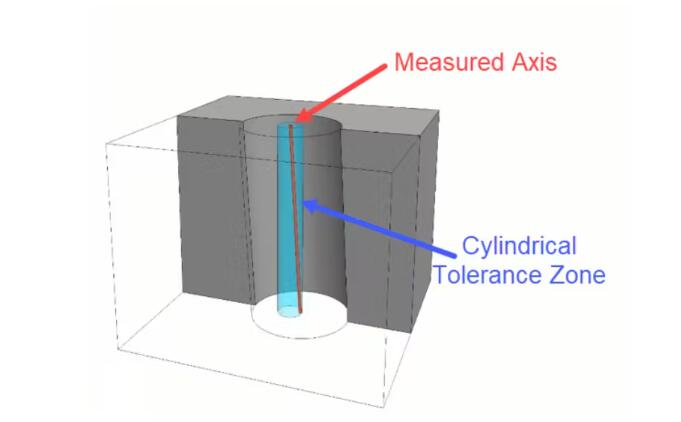

Darüber hinaus ist es wichtig zu beachten, dass wir die Achse nicht nur als einfachen zweidimensionalen Ort untersuchen. In Abbildung 3 wird ein dreidimensionales Modell gezeigt, um hervorzuheben, dass die gemessene Achse dieses Lochs vollständig in den zylindrischen Bereich passen muss, der durch die angegebene diametrale Positionstoleranz entsteht.

Unterschiede zwischen Position und wahrer Position

Die wahre Position stellt die genaue und spezifizierte Position eines Merkmals dar, die durch Grundabmessungen oder andere Mittel bestimmt wird. Andererseits definiert die Positionstoleranz die zulässige Abweichung oder Abweichung des Merkmals von seiner wahren Position.

1. Berechnungsmethode

Bei der Berechnung der Positionstoleranz wird der Abstand zwischen der tatsächlichen Position des Merkmals und seiner beabsichtigten Position gemessen und auf eine Ebene projiziert, die parallel zum angegebenen Bezugspunkt verläuft.

Im Gegensatz dazu erfordert die Berechnung der wahren Positionstoleranz die Messung des Abstands zwischen der tatsächlichen Position des Merkmals und seiner beabsichtigten Position und die Projektion dieser auf einen Zylinder. Der Durchmesser dieses Zylinders entspricht dem angegebenen Toleranzwert.

2. Abweichungsbereich

Die Positionstoleranz legt die maximal akzeptable Abweichung der Feature-Position entlang der X- und Y-Richtung fest.

Andererseits legt die wahre Position die maximal zulässige Abweichung in jede Richtung von der wahren Position fest.

3. Bezugspunkt

Die Positionstoleranz erfordert mindestens zwei Bezugspunkte, um die akzeptable Variation der Position des Merkmals zu definieren.

Im Gegensatz dazu erfordert die wahre Position nur eine einzige Bezugspunktreferenz, um die zulässige Abweichung von der wahren Position zu bestimmen.

4. Komplexität

Die tatsächliche Position ist im Vergleich zur Positionstoleranz in der Regel komplizierter und anspruchsvoller zu implementieren. Diese Komplexität ergibt sich aus der Anforderung, Abweichungen von der wahren Position in alle Richtungen zu berechnen.

5. Bewerbung

Positionstoleranz wird normalerweise verwendet, wenn die Position eines Merkmals von Bedeutung ist, seine Ausrichtung jedoch nicht von größter Bedeutung ist.

Die wahre Position kommt ins Spiel, wenn sowohl die Position als auch die Ausrichtung des Merkmals entscheidend sind.

Nachfolgend finden Sie im Video eine ausführliche Erläuterung der wahren Position und Positionskontrolle in GD&T.

Merkmale der Toleranzzone

Die Toleranzzone für die wahre Position kann je nach verwendeter Beschriftung auf zwei verschiedene Arten dargestellt werden – zylindrisch und quadratisch.

Zylindrische Toleranzzone

In GD&T ist das zur Darstellung der wahren Position verwendete Symbol ein Fadenkreuzsymbol (⌖). Wenn wir dieses Symbol mit einem Durchmessersymbol (⌀) kombinieren, zeigt es eine zylindrische Toleranzzone an, was die am häufigsten verwendete Darstellung ist.

Um die tatsächliche Position gemäß unserem Entwurf festzulegen, weisen wir normalerweise einen Bezugspunkt zu. In einigen Fällen können mehrere Bezugspunkte verwendet werden, um eine genaue Platzierung des Merkmals sicherzustellen. Diese Referenzpunkte werden mit Grundmaßen bezeichnet.

Die wahre Position dient uns als Bezugspunkt zur Messung der Abweichung tatsächlich hergestellter Teile. Es wird normalerweise in der Mitte des zu bewertenden Features festgelegt. Im Fall eines Lochs wird die wahre Position beispielsweise auf die Achse des Lochs festgelegt. Um diese Achse herum definieren wir eine 2D- oder 3D-Durchmessertoleranzzone basierend auf den Eigenschaften des Merkmals.

Daher haben wir eine Referenzachse für das Loch an der wahren Position, und die Toleranzzone legt die Grenze fest, innerhalb derer die Achse des tatsächlichen Teilmerkmals variieren kann.

Die 3D-Toleranzzone kann als virtueller Zylinder visualisiert werden, der die Achse des Lochs umschließt und dessen Durchmesser dem angegebenen Toleranzwert entspricht. Dieser Zylinder erstreckt sich über die gesamte Dicke des Teils.

Quadratische Toleranzzone

Anstatt das Durchmesserzeichen zu verwenden, gibt die tatsächliche Positionstoleranz dieselbe quadratische Fläche an wie herkömmliche Werte lineare Toleranz.

Dadurch ergibt sich eine engere Toleranzzone, weshalb es nicht häufig verwendet wird. Die Verwendung dieser Callout-Methode kann dazu führen, dass mehr als 36% der Toleranzzone verloren gehen.

Wie wendet man die wahre Position auf ein Feature an?

Die wahre Position ist eine häufig verwendete Bezeichnung in GD&T. Es wird häufig anstelle von verwendet Konzentrizität und Symmetrie, die ebenfalls Teil der GD&T-Standortkontrollgruppe sind. Die wahre Position ermöglicht eine einfachere Kontrolle und Messung von Merkmalspositionen, bietet eine standardisierte Möglichkeit, die Position anzugeben und vermeidet Verwirrung.

Um die wahre Position auf ein Feature anzuwenden, ist es wichtig, das Konzept des Feature-Kontrollrahmens zu verstehen. Der Funktionskontrollrahmen besteht aus drei Hauptblöcken:

- Symbol für die geometrische Eigenschaft

- Der Toleranzwert und alle Modifikatoren, die sich auf den Materialzustand beziehen

- Bezugsebenen oder -achsen

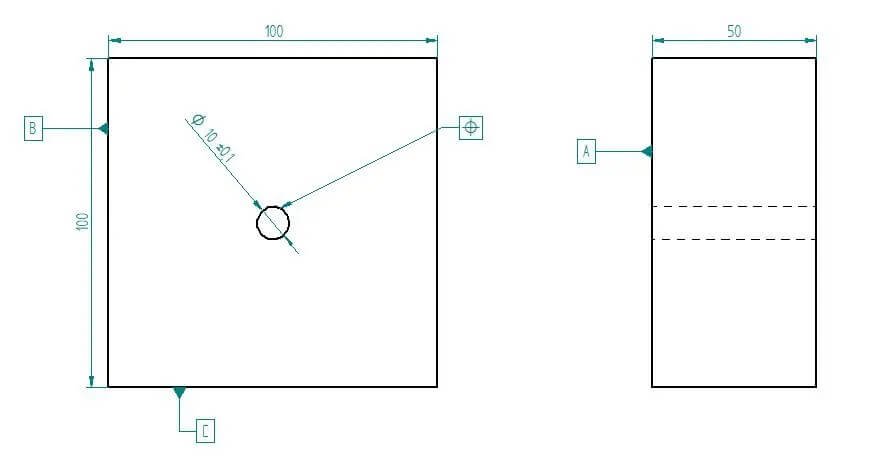

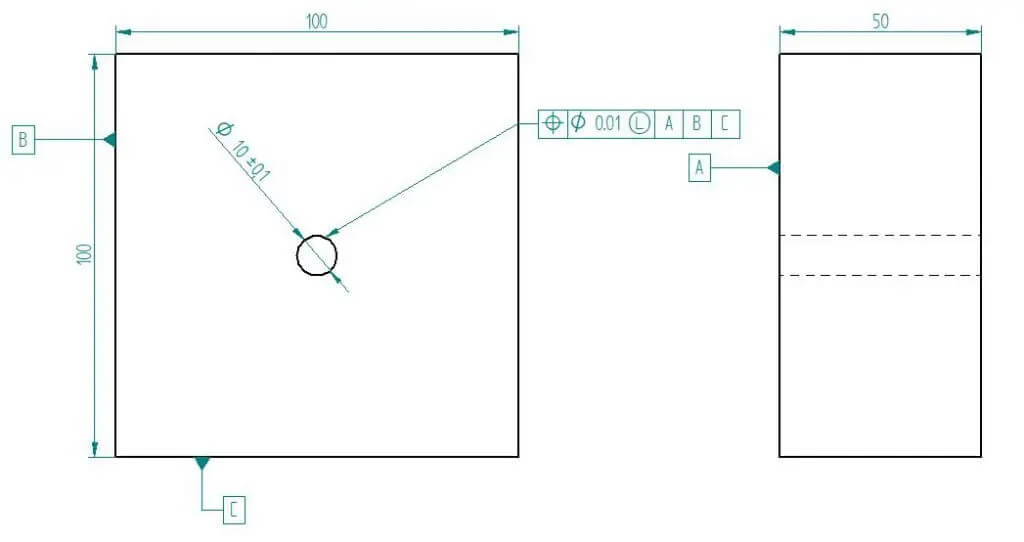

Angenommen, wir möchten in unserer Zeichnung die tatsächliche Position und Positionstoleranz eines Lochs in der Mitte eines Werkstücks mit den Abmessungen 100 x 100 x 50 mm (Länge x Breite x Höhe) angeben. Das Loch hat einen Durchmesser von 1 mm mit einer Toleranz von ±0,005 mm.

Wählen Sie die Art des geometrischen Merkmals

Da wir die wahre Position im Feature-Kontrollrahmen angeben, werden wir sie mithilfe des zugewiesenen Symbols des Fadenkreuzes (⌖) im geometrischen charakteristischen Symbolblock darstellen.

Wählen Sie Datum

Wir beginnen mit der Auswahl der Referenzbezugsebene. Wir können mindestens ein Datum verwenden, das ein Punkt, eine Linie oder eine Ebene sein kann.

In diesem Beispiel wählen wir drei Bezugsebenen aus und weisen ihnen Namen in absteigender Reihenfolge ihrer Wichtigkeit zu.

Unser erster Bezugspunkt ist die untere Ebene des Werkstücks, die als Bezugspunkt A bezeichnet wird. Dieser Bezugspunkt gibt an, dass die Achse des Lochs senkrecht zu dieser Ebene sein muss, um eine Kontrolle der Rechtwinkligkeit sicherzustellen.

Für den zweiten und dritten Bezugspunkt wählen wir jeweils die Ebenen der linken und vorderen Fläche. Wir werden diese Datumsangaben in der technischen Zeichnung als Datum B und Datum C kennzeichnen.

Als Nächstes geben wir den Abstand des Lochelements von den Bezugsebenen B und C in der Zeichnung an. In diesem Fall betragen beide Abstände 50 mm, da sich das Loch in der Mitte befindet. Diese Abstände werden als Grundmaße angezeigt und in ein Kästchen eingefügt, um die gleichen Informationen zu vermitteln.

Im Feature-Kontrollrahmen werden wir Datum A, B und C im 3., 4. und 5. Block notieren.

Beschreiben Sie die Toleranzzone und die Werte

In diesem Beispiel verwenden wir die zylindrische Toleranzzone, die im Feature-Kontrollrahmen durch das Durchmessersymbol (⌀) dargestellt wird.

Zusätzlich geben wir die Gesamttoleranzbreite mit 0,01 mm (±0,005 mm) an.

Modifikatoren für den Materialzustand

Wenn es irgendwelche Modifikatoren im Zusammenhang mit dem gibt materieller Zustand, wir schließen sie nach dem Toleranzwert ein. Ein eingekreistes „M“ steht für den maximalen Materialzustand (MMC) und ein eingekreistes „L“ für den geringsten Materialzustand (LMC). MMC wird häufiger verwendet als LMC.

Echte Positionstoleranz wird häufig in Verbindung mit a verwendet Materialzustandsmodifikator. Die Toleranzen der Teile liegen innerhalb dieser Grenzen, um sicherzustellen, dass sie beim Zusammenstecken nicht übermäßig stören. Sollte es dennoch zu Störungen kommen, sind diese begrenzt, selbst wenn die Teile an ihren Toleranzgrenzen liegen.

Für eine Welle stellt MMC die größte zulässige Größe (Durchmesser) dar, während es für ein Loch die kleinste zulässige Größe darstellt. Indem wir bei unseren Konstruktionen sicherstellen, dass der MMC der Welle kleiner ist als der MMC des Lochs, können wir immer einen gewissen Abstand zwischen den beiden aufrechterhalten.

Wenn wir diesen Modifikator in unseren echten Positionskontrollrahmen aufnehmen, zeigt er an, dass wir die Toleranzen basierend auf dem maximalen Materialzustand anwenden. Dadurch wird sichergestellt, dass das Loch an keiner Stelle der Tiefe des Merkmals zu klein oder der Schaft zu groß ist. Daher können wir mit dieser Art der Feature-Steuerung nicht nur die Größe und Position, sondern auch die Ausrichtung steuern.

Wie berechnet man die wahre Position?

Die Funktion „True Position“ hat mehrere Anwendungsmöglichkeiten, kann jedoch bei der Inspektion etwas komplex sein. Beginnen wir damit, zu verstehen, wie die Position eines gefertigten Teils im Verhältnis zur wahren Position des Merkmals berechnet wird.

Die wahre Position wird nach folgender Formel ermittelt:

Wahre Position = 2 x SQRT[(Gemessenes X – Wahres X)^2 + (Gemessenes Y – Wahres Y)^2]

Wo,

Unter Messwert versteht man den Messwert, der von Messgeräten ermittelt wird

Der wahre Wert stellt die wahre Position dar, die durch die Grundabmessungen angegeben wird

Diese Berechnungen können mit einem einfachen Taschenrechner oder durch manuelle Berechnung durchgeführt werden, da es sich im Wesentlichen um die Verdoppelung des Wertes der Hypotenuse handelt, der sich aus der Anwendung ergibt Satz des Pythagoras.

Möglichkeiten zur Messung der wahren Position

Liegt der errechnete Wert im vorgegebenen Bereich, betrachten wir das Teil als akzeptabel. Zur Durchführung dieser Messungen stehen mehrere Methoden zur Verfügung. Lassen Sie uns diese Optionen erkunden.

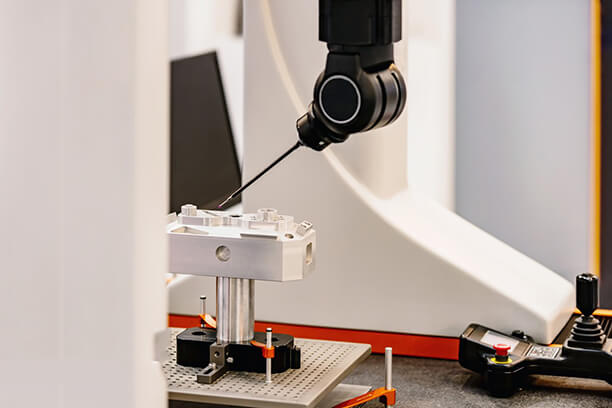

1. Koordinatenmessgerät (KMG)

CNC-Maschinen in Maschinenwerkstätten sind typischerweise mit einem KMG ausgestattet, das hochpräzise Messungen liefert. Diese KMGs vermessen die Teile digital und führen alle Berechnungen durch.

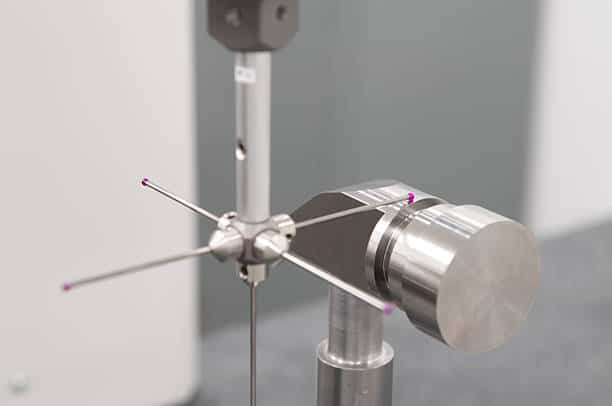

Das KMG gilt als die präziseste Methode zur Messung der wahren Position. Es besteht aus einem Roboterarm mit einer Kugel am Ende. Wir manövrieren den Ball zu dem spezifischen Merkmal, das wir messen möchten. Das KMG verfolgt dann das Merkmal und wandelt die Bewegung mithilfe spezieller Software in das Profil des Merkmals um.

Der Messvorgang kann etwas komplex sein. Um Ihnen dabei zu helfen, haben wir eine Reihe allgemeiner Schritte skizziert, die hilfreich sein können. Wenn wir ein KMG verwenden, befolgen wir normalerweise die folgenden Schritte, um die Messung durchzuführen:

Bestimmen Sie Ihr Datum

Sehen Sie sich den Ausdruck an, um das angegebene Datum zu identifizieren und zu lokalisieren. Nehmen wir beispielsweise an, dass Datum A eine Bezugsfläche, Datum B eine Bezugsachse und Bezug C ein Bezugsursprung ist.

Richten Sie das Teil aus

Stellen Sie sicher, dass das Flugzeug eben ist, und passen Sie es entsprechend an. Drehen Sie das Teil, um es an der angegebenen Linie auszurichten, und legen Sie den Ursprungspunkt als C-Bezugspunkt fest.

Merkmale messen

Identifizieren Sie die Abmessung, die die wahre Position angibt, und messen Sie sie.

Bemaßungsposition

Klicken Sie zunächst auf „Dimension“ und wählen Sie die Option „Position“. Fahren Sie dann mit der Meldung fort.

Wenn Sie Feature-Kontrollrahmen verwenden, müssen Sie das Datum im Editor definieren, bevor Sie die Features auswählen, die Sie melden möchten.

2. Spezial-Messschieber

Zur Messung der Position können wir einen speziellen Messschiebersatz namens „Achsabstands-Digitalmessschieber“ verwenden. Dieser Messschiebertyp kann den Mittenabstand zwischen zwei Löchern oder Stufenlöchern bestimmen. Es ist in der Lage, verschiedene Lochmittengrößen zu messen.

Dieser Messschieber kann sowohl für Stufen- als auch für Außenmessungen verwendet werden. Es ist mit benutzerfreundlichen Funktionen wie Verriegelungsmechanismen, Feineinstellungsmöglichkeiten und Datenvoreinstellungsfunktionen ausgestattet.

3. Feste Funktionsanzeige

Diese Methode wird oft als die schnellste Methode zur Messung der wahren Position angesehen. Aufgrund seiner Effizienz wird es häufig in Fertigungsprozessen mit hohen Stückzahlen eingesetzt. Ein Funktionsmessgerät dient speziell dazu, die Position und nicht die Größe des Merkmals zu messen.

Zum Beispiel beim Messen der tatsächlichen Position eines Lochs in einem Werkstück: Die Funktionslehre besteht aus einem Block mit einem hervorstehenden Stift, der an der tatsächlichen Position des Lochs platziert wird. Das Messgerät umfasst auch andere Funktionen, die mit dem Bezugspunkt ausgerichtet sind. Wenn der Stift in das Loch eindringen kann, wenn die Lehre mit dem Bezugspunkt ausgerichtet ist, wird das Teil akzeptiert. Beachten Sie jedoch, dass die Messung der Merkmalsgröße separat erfolgen muss.

Fazit

Zusammenfassend stellt die wahre Position die genaue Position eines Merkmals basierend auf den Grundabmessungen dar, während das Positionssymbol die Positionstoleranz angibt, also den akzeptablen Betrag der Abweichung dieses Merkmals von seiner wahren Position.

Kundenspezifische Präzisions-CNC-Bearbeitungsdienste – Runsom Precision

Die Bearbeitung von Teilen ist keine Aufgabe, die man jedem anvertrauen kann. Sie benötigen erfahrene Experten, die über umfassende Kenntnisse in der Fertigungsindustrie verfügen. Darum Runsom-Präzision ist die ideale Wahl für Ihre Bedürfnisse.

Unsere starken Fertigungskapazitäten und strengen Qualitätskontrollmaßnahmen stellen sicher, dass wir die hohen Toleranzanforderungen von Kunden aus verschiedenen Branchen erfüllen. Darüber hinaus führen wir vor der Auslieferung des Endprodukts eine gründliche Maßkontrolle durch.

Wir verstehen, dass Sie Wert auf Effizienz legen. Deshalb bieten wir sofortige Angebotserstellung und kurze Lieferzeiten. Bei Runsom Precision sind wir bestrebt, die beste Lösung zu einem angemessenen Preis anzubieten, der Ihre Erwartungen übertrifft. Anfrage ein Sofortangebot noch heute, um noch heute mit Ihrem Projekt zu beginnen.

Weitere Artikel, die Sie interessieren könnten: