De nombreuses entreprises trouvent usinage CNC à cinq axes être une capacité précieuse ; cependant, posséder une machine puissante n’est qu’une partie de l’équation. Pièces telles que composants médicaux, roues à aubes et les pales, moules, carters d'engrenages et corps de vannes sont essentiels à la mission et laissent peu de place à l'erreur. Ils présentent des surfaces complexes qui nécessitent un mouvement simultané de la pièce et de l'outil.

Cela souligne l'importance de l'accès et de la bonne approche de la pièce, où des stratégies d'outillage et de maintien de la pièce appropriées entrent en jeu. Plus les éléments sont petits ou complexes, tels que les implants dentaires, plus ces décisions doivent guider l'approche.

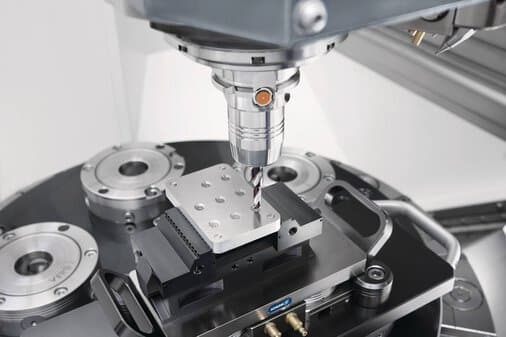

L'un des principaux avantages de l'usinage 5 axes est sa capacité à utiliser des pièces plus rigides et plus courtes. outils de coupe par rapport à Usinage 3 axes. Des stratégies efficaces en matière de montage et d'outillage peuvent avoir un impact significatif sur des niveaux plus élevés. vitesses et avances. Des avances et des vitesses plus rapides avec une déviation réduite de l'outil et des mouvements plus courts se combinent pour produire une précision améliorée, une finition supérieure, des coupes plus lourdes et moins de réglages, le tout contribuant à réduire les temps de cycle totaux..

Accessibilité des pièces

En usinage trois axes, le fixation est conçu pour fixer la pièce dans une seule position. Si la pièce doit être repositionnée pour une opération secondaire, elle doit être maintenue différemment ou dans un autre support pour permettre à la machine d'accéder à des surfaces supplémentaires, en particulier le bord inférieur. Au contraire, un machine CNC à cinq axes offre une plus grande flexibilité de mouvement pour atteindre toutes les surfaces, à condition que le dispositif de fixation ou le support de travail permette un tel accès.

Lors de la transition de l'usinage CNC à trois à cinq axes, une attention particulière doit être accordée à assurer le jeu et à éliminer les interférences entre la fixation de la pièce et la table de la machine, le boîtier de broche et les outils de coupe. Cela devient particulièrement évident lors de l'usinage d'une petite pièce sur une grande table. Avec une machine à trois axes, les pièces grandes et petites peuvent être usinées relativement facilement sur une grande table car l'accès aux axes reste cohérent quelle que soit la taille de la pièce. Cependant, avec une machine à cinq axes, des problèmes de jeu et d'interférence surviennent car les petites pièces ont tendance à se concentrer vers le centre de la table d'usinage, provoquant potentiellement une obstruction lorsque la table pivote.

Deux approches courantes pour résoudre les problèmes d'interférence impliquent :

1. Utilisation d'un outil étendu qui s'étend de la broche à la pièce à usiner

Le défi de la première méthode réside dans les compromis potentiels sur les performances de l'outil, car le rapport longueur/diamètre augmente. Les assemblages d'outils longs entraînent une réduction taux d'avance, des vitesses et des profondeurs de coupe, ce qui conduit à davantage de passes et à des programmes de plus grande taille. De plus, l'augmentation du broutage nécessite une finition plus manuelle des surfaces, ce qui allonge finalement le temps de production.

2. Explorer des solutions alternatives de serrage

Cette méthode pour résoudre les problèmes de jeu et d'interférence consiste à soulever la pièce de la table pour la rapprocher de la broche. Historiquement, les méthodes de serrage lourdes présentaient des risques de collision et une flexibilité de configuration limitée, mais de nouvelles approches les ont transformées en atouts pour l'usinage multi-axes.

La technologie efficace de maintien de la pièce à 5 axes positionne et stabilise la pièce en toute sécurité sans entraver l'accès à son dessus et ses côtés. De plus, il permet à une pièce serrée d'être tournée dans de nouvelles orientations pour des opérations d'usinage ultérieures sans nécessiter de desserrage du porte-pièce.

Il existe quelques conseils pour un serrage efficace sur cinq axes :

Astuce 1 : Dimensionner de manière appropriée la machine CNC à cinq axes

Il est essentiel de dimensionner la machine CNC à cinq axes pour s'adapter à des pièces spécifiques plutôt qu'à une large gamme de tailles de pièces. Cela contraste avec l'approche à trois axes où les ateliers optent souvent pour la plus grande machine possible dans le cadre de leur budget et de leur espace au sol pour accueillir leur plus grande partie.

Lors de la recherche de machines à cinq axes, les ateliers doivent collaborer avec le constructeur de machines-outils pour déterminer les tailles précises des pièces qu'ils ont l'intention d'usiner. Il est de la responsabilité du FEO pour aider l'atelier à trouver la machine la mieux adaptée à la majorité de ses pièces, en particulier celles nécessitant un usinage CNC à cinq axes.

Idéalement, c'est à ce stade que le constructeur de machines-outils devrait engager des discussions sur les options d'outillage et de serrage. Planifier à l'avance avant l'achat de la machine-outil facilite considérablement le développement de la bonne stratégie de serrage de la pièce.

Cependant, les magasins n’ont pas toujours le luxe de planifier à l’avance. Dans certains cas, un atelier peut utiliser sa machine à cinq axes depuis des années et une nouvelle tâche l'oblige à réévaluer ses solutions d'outillage et de maintien de la pièce. Quoi qu'il en soit, l'atelier doit examiner ses pièces pour déterminer les exigences d'accès spécifiques à l'outillage et identifier quelles pièces peuvent être entièrement usinées en une seule configuration.

Astuce 2 : Sélectionnez le serrage optimal

Pour éviter les risques de collisions et d'interférences avec les outils, en plus de préserver les jeux nécessaires autour de la pièce, la sélection d'une configuration optimale de serrage et de positionnement de la pièce est cruciale et souvent au cœur des défis rencontrés avec les configurations 5 axes.

En fonction de l'application spécifique, les étaux auto-centrants, les fixations à queue d'aronde, les mâchoires dentelées, les broches de positionnement ou les fixations spécialement conçues représentent tous des options viables, chacune offrant ses propres avantages et utilités.

Les options les plus couramment privilégiées semblent être un étau de centrage avec des mâchoires dentelées pour localiser la pièce, ou des fixations à queue d'aronde qui utilisent un goupille de cheville pour le positionnement de la pièce :

1. Étaux à centrage automatique

Dans l'étau auto-centrant à mâchoires dentelées, une unité hydraulique indépendante est utilisée pour créer des dépressions sur les deux côtés de la pièce. Ces dépressions s'alignent avec les dentelures correspondantes sur les mâchoires de l'étau et servent à positionner la pièce sans nécessiter de butée mécanique. Cette suppression de la butée mécanique permet un accès illimité à toutes les faces de la pièce à usiner, tout en garantissant un positionnement précis de la pièce dans l'étau.

2. Fixations à queue d'aronde

Les fixations à queue d'aronde sont une méthode largement appréciée pour sécuriser une pièce pendant l'usinage. Cette approche consiste à couper des angles en queue d'aronde sous la pièce à l'aide d'une fraise à queue d'aronde spécialisée. Le corps du luminaire est équipé d'un jeu correspondant de mâchoires de serrage à queue d'aronde coudées pour accueillir la pièce à usiner, la force de serrage étant appliquée via une vis à tête creuse pour assurer la stabilité de la pièce. Cette méthode sécurise non seulement efficacement la pièce, mais aide également à maintenir sa position pendant l'usinage.

L'interaction entre les angles d'accouplement des mâchoires à queue d'aronde et la pièce crée une force vers le bas, maintenant efficacement la pièce bien positionnée dans le dispositif sans risque de soulèvement pendant la coupe. Lors de l'utilisation d'un dispositif de type queue d'aronde, une pratique courante pour le positionnement des pièces consiste à créer une petite fente ou une encoche sur la face inférieure de la pièce, en l'alignant avec une goupille fixée en permanence au sommet du dispositif. Cette broche est généralement située dans la zone plate entre les deux mâchoires du luminaire. Ici, les mâchoires en queue d'aronde servent de localisateurs pour la pièce dans une direction, tandis que la goupille sert à positionner la pièce dans l'autre direction de l'axe.

Porte-outil

Outre le maintien de la pièce, le choix d'un porte-outil influence également de manière significative le processus d'usinage. Ici, nous nous concentrons principalement sur deux types de porte-outils : les porte-outils à fretter et les mandrins hydrauliques.

Porte-outil à fretter

Les porte-outils frettés sont intentionnellement conçus pour être légèrement plus petits pour s'adapter à l'expansion du diamètre intérieur sous l'effet de la chaleur et à sa contraction ultérieure autour de la tige de l'outil une fois refroidie. Ces supports relativement compacts sont avantageux dans les situations où le diamètre du nez ou du corps d'une pince de serrage pourrait présenter un risque de collision avec la table, offrant un accès amélioré aux caractéristiques de la pièce, en particulier dans les applications à longue portée. De plus, une large gamme de formes et d'extensions de profilés rétractables offrent une polyvalence supplémentaire.

Les supports rétractables sont réputés pour leur qualité supérieure concentricité et précision grâce à une préhension constante sur toute la circonférence de la tige de l'outil. Cependant, la capacité de préhension dépend de la tolérance de la tige de l'outil de coupe et du diamètre extérieur de son corps. Il convient de noter que les supports rétractables à paroi épaisse offrent une plus grande force de préhension, tandis que les supports à paroi fine offrent une force de préhension réduite.

Mandrins hydrauliques

Alors que les porte-outils frettés excellent dans le fraisage modéré à grossier, le contrôle exceptionnel des vibrations des mandrins hydrauliques en fait un excellent choix pour les opérations de fraisage de finition, de perçage et d'alésage.

Les mandrins hydrauliques offrent un degré plus élevé de cohérence et de fiabilité, car leur processus de production est intrinsèquement stable. Une fois l'alésage principal établi lors de la fabrication et de l'assemblage, cette précision est reproduite de manière cohérente sur de nombreux cycles. En conséquence, il garantit des tolérances et des forces de serrage constantes tout au long de la durée de vie du support.

Un autre avantage est la capacité inhérente des mandrins hydrauliques à fournir des caractéristiques d'amortissement naturel. Bien que les supports à ajustement rétractable gèrent également efficacement les vibrations avec un faux-rond cinq fois supérieur à celui des supports à verrouillage latéral, les mandrins hydrauliques offrent des qualités distinctes d'amortissement des vibrations.

Lorsque l’on considère les implications financières, il est important de noter que les supports hydrauliques peuvent avoir un coût initial légèrement plus élevé. Cependant, leur fonctionnement ne nécessite qu'une clé hexagonale standard, ce qui permet aux personnes ayant une formation adéquate de changer d'outil de coupe. D'un autre côté, les supports rétractables sont un peu moins chers mais nécessitent l'utilisation d'une machine de frettage pour un chauffage et un refroidissement corrects du support, ainsi qu'une compréhension approfondie du processus pour éviter la surchauffe et minimiser le risque de brûlure. .

Liquide de refroidissement

Une dissipation thermique efficace, une durée de vie prolongée de l'outil et une finition de surface supérieure sont obtenues grâce à une distribution précise du liquide de refroidissement. Bien que l'arrosage de la pièce avec du liquide de refroidissement ne soit pas toujours la méthode la plus efficace, une approche fondamentale, le liquide de refroidissement passant par la broche, est cruciale et devrait être standard sur toutes les machines. Cette méthode délivre des fluides directement au bord de coupe d'un foret, aidant à pousser les copeaux vers le haut à travers les cannelures pour une évacuation efficace des copeaux. De même, diriger le liquide de refroidissement vers le tranchant d’un outil de fraisage a le même objectif ; néanmoins, il est important de reconnaître qu'à des vitesses de broche plus élevées, la dispersion du liquide de refroidissement peut s'écarter de sa zone ciblée.

Une autre option viable consiste à utiliser des jets de liquide de refroidissement dirigés sur le porte-outil. Les fabricants d'équipements proposent des supports et, dans certains cas, des écrous à pince, conçus pour incliner les trous de distribution du liquide de refroidissement afin de maintenir la direction d'écoulement souhaitée.

Dimensions du coupeur

L'utilisation du contrôle à cinq axes présente de nouvelles possibilités d'optimisation des performances des outils de coupe, conduisant au développement de géométries de coupe innovantes adaptées aux opérations à 5 axes. Lors de l'usinage d'une pièce sous différents angles avec différents segments d'outils, les fraises symétriques deviennent essentielles. Il est important de noter que seul un petit nombre de couteaux sont capables d'obtenir des lignes de mélange homogènes et des finitions de surface de haute qualité.

Fraises à bout sphérique :

Fraises à bout sphérique ne coupez pas la pointe ; au lieu de cela, ils font que le matériau « macule » et adhère à la flûte plutôt que d'être soulevé. Ce concept constitue la base de l'inclinaison de la fraise. En inclinant l'axe de l'outil, les cannelures peuvent saisir efficacement le matériau, l'éloignant de la pièce plutôt que de le pousser, empêchant ainsi l'accumulation de matière sur la fraise, la surface de la pièce ou elle-même.

Coupeurs de segments de cercle :

Conçues pour les applications d'usinage 5 axes, les fraises à segments circulaires sont conçues avec des profils profilés qui permettent un contact de coupe plus large avec les surfaces profilées de la pièce, ressemblant à une fraise à bout sphérique beaucoup plus grande. Ces fraises sont classées en plusieurs types fondamentaux, notamment les variantes coniques, à lentilles, ovales et cylindriques.

Le principal avantage de cet outil réside dans sa capacité à fournir une finition de surface équivalente ou supérieure, même avec des sauts plus importants, ce qui nécessite moins de passes pour usiner une surface 3D. De plus, la pointe à petit rayon de l'outil facilite l'accès aux coins étroits. Notamment, l’utilisation d’un seul outil se traduit par des capacités étendues tout en générant des surfaces usinées de manière cohérente et en réduisant considérablement les problèmes de mélange.

Les outils de segment de cercle sont également disponibles dans des configurations multiflutes. Cet ensemble de fonctionnalités combinées se traduit par une réduction du nombre de passes d'outils requises, une amélioration de la qualité de surface, des vitesses d'avance améliorées, des changements d'outils minimisés et un processus de coupe globalement plus efficace.

Fraises à cannelures multiples :

Quand cela vient à Usinage 3+2, l'inclusion de plusieurs cannelures sur un outil de coupe permet de maintenir des vitesses et des avances plus élevées en raison du nombre accru d'arêtes de coupe en fonctionnement. De plus, la présence de cannelures supplémentaires étend la surface de coupe de l'outil, ce qui prolonge la durée de vie de l'outil.

Le point culminant de ces avantages conduit à des taux d'enlèvement de métal considérablement élevés, à une finition de surface améliorée et à une réduction du coût global, faisant des fraises multi-cannelures un choix très avantageux.

Redondance des outils

La redondance constitue une stratégie de gestion des risques que les grands ateliers peuvent adopter pour les machines, les outils et même les employés, particulièrement cruciale pour les applications 5 axes complètes qui impliquent des opérations de coupe prolongées où les outils sont exposés à une usure importante, même dans l'aluminium.

Le maintien de la redondance des outils est essentiel pour garantir un fonctionnement ininterrompu de la broche. Idéalement, disposer d'une configuration de support et de fraise identique, facilement disponible dans le magasin d'outils, s'avère être l'approche la plus efficace. Cette configuration peut être automatiquement récupérée une fois qu'un outil de coupe atteint la fin de sa durée de vie.

Alternativement, disposer d'un chariot d'outils en double positionné à côté de la machine est une option viable, bien que les changements d'outils manuels par les opérateurs puissent introduire des erreurs potentielles en fonction de leurs niveaux de compétence. Pour atténuer cela, l'utilisation de RFID les puces sur le support, en conjonction avec un système de gestion des outils, peuvent contribuer à réduire ces erreurs.

Conclusion

L'usinage CNC à cinq axes a libéré l'innovation et l'efficacité dans l'industrie manufacturière, tout en révolutionnant les capacités des fournisseurs d'outillage et d'équipement d'usinage. Lors de la mise en place d'une nouvelle machine ou d'un nouveau processus, il est crucial de ne pas négliger les progrès en matière de serrage et d'outillage, qui ont encore amélioré le potentiel de ce type de travail.

Solution de serrage à 5 axes fournie par Runsom Precision

Précision Runsom propose une sélection complète de Solutions de serrage 5 axes conçu pour fournir une force de serrage exceptionnelle lorsqu'il est utilisé avec des machines à 5 axes.

Notre engagement consiste à fournir des produits de serrage de premier ordre et des solutions personnalisées en utilisant notre technologie d'usinage CNC de pointe. Nos offres comprennent Étaux 5 axes, étaux à station unique, étaux modulaires, tours, pierres tombales et diverses autres options, vous permettant d'identifier le produit de serrage idéal pour vos besoins spécifiques.

Si vous n'êtes pas sûr de l'étau le plus adapté à votre application, veuillez Prenez contact avec nous ou demande un devis instantané en ligne dès aujourd'hui pour acquérir la solution de serrage précise qui répond à vos besoins.

Autres articles qui pourraient vous intéresser :