ASME Y14.5-2009 fournit des lignes directrices pour 14 types différents de tolérances géométriques, chacun spécifiant une manière spécifique de contrôler diverses caractéristiques des pièces. Pour simplifier la compréhension, ces 14 types peuvent être classés en cinq groupes principaux, à savoir la forme, le profil, l'orientation, l'emplacement et le faux-rond.

Les contrôles d'emplacement sont utilisés pour contrôler étroitement la position d'une fonction par rapport à une référence. Dans la catégorie d'emplacement, il existe trois contrôles : concentricité, symétrie et position.

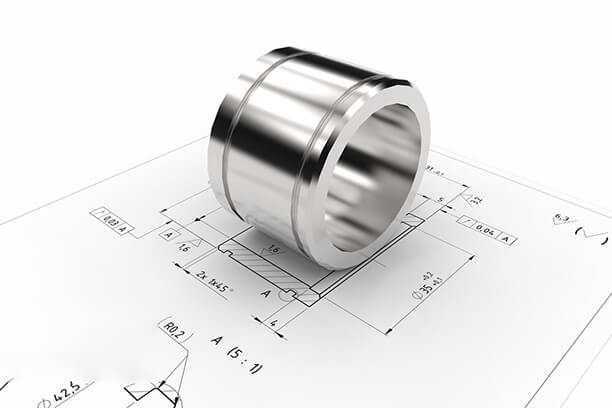

La concentricité est une tolérance complexe utilisée pour garantir la précision et la qualité de la fabrication, y compris les pièces usinées CNC. Qu'est-ce que la concentricité exactement dans GD&T, comment peut-elle être mesurée et quels sont ses différents aspects, applications et distinctions par rapport au faux-rond et à la position ? Explorons les détails de la concentricité pour répondre à ces questions.

Qu’est-ce que la concentricité dans GD&T ?

Un haut niveau de précision dans la conception concentrique de Parties mécaniques est souvent nécessaire pour un fonctionnement satisfaisant. Par exemple, les tubes qui résistent à des pressions élevées doivent être conçus avec une épaisseur de paroi uniforme pour éviter les points structurels faibles. Dans G&T(Dimensionnement géométrique et tolérance), la concentricité est une légende 3D qui garantit qu'une ou plusieurs caractéristiques d'une pièce sont concentriques autour d'un axe de référence.

Cependant, dans GD&T, la signification de la concentricité diffère légèrement de sa définition littérale communément comprise par les ingénieurs. Le but d'une légende de concentricité est de garantir que le milieu de deux points diamétralement opposés se situe dans une zone de tolérance spécifiée. Bien que l'élément circulaire puisse présenter des variations de surface telles que des encoches ou des creux, la répartition des masses autour de l'axe central doit rester uniforme.

Cette répartition équilibrée des masses est cruciale dans les applications où la pièce subit une rotation à grande vitesse, car il existe un risque d'oscillation ou d'usure inégale. Cependant, atteindre et mesurer la concentricité pendant la fabrication peut s’avérer difficile. Dans de nombreux cas, des légendes plus simples telles qu'un faux-rond circulaire, un faux-rond total, une position ou un profil peuvent obtenir le même résultat souhaité.

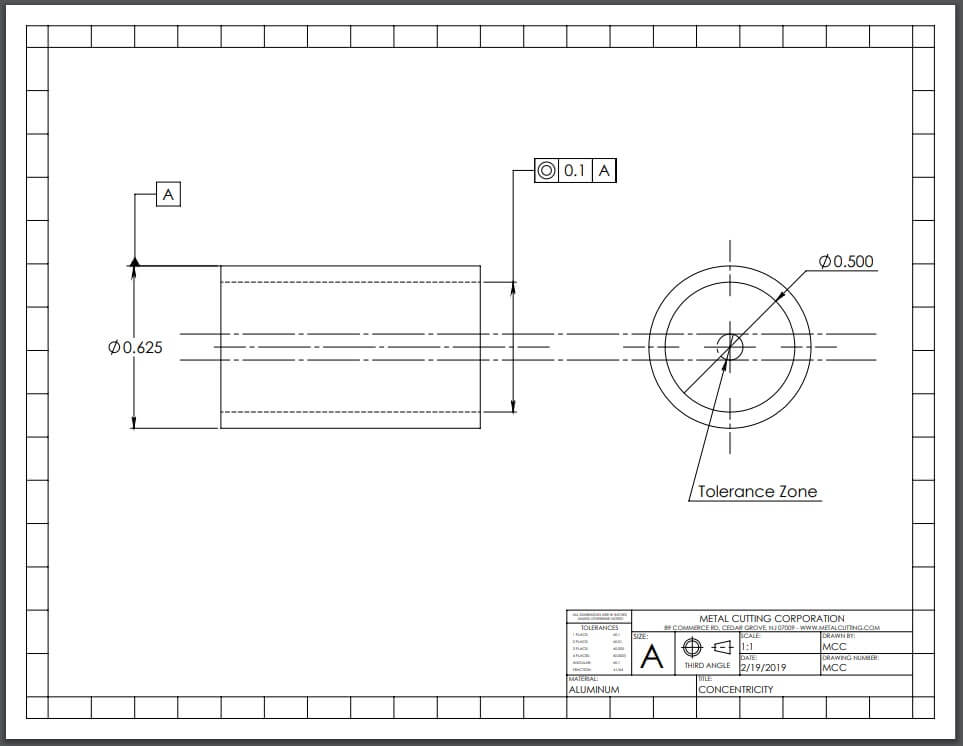

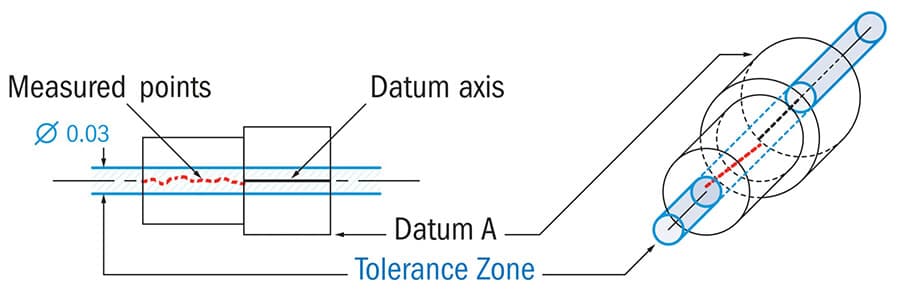

Zone de tolérance de concentricité

La concentricité GD&T est définie par une zone de tolérance cylindrique. Le cadre de contrôle des fonctionnalités fournit un axe de référence qui sert de point de référence pour la construction de cette zone. Le diamètre de la zone cylindrique représente la valeur de tolérance autorisée spécifiée dans la légende.

Pour garantir la concentricité, l'axe médian réel de la pièce doit être déterminé en calculant les milieux de points diamétralement opposés. Lorsque tous ces points médians sont connectés, la ligne résultante représente l’axe médian. Pour que la pièce réponde aux exigences, tous les points le long de l'axe médian doivent se trouver dans la zone de tolérance cylindrique.

Cadre de contrôle des caractéristiques de concentricité

Cadres de contrôle des fonctionnalités (FCF) sont utilisés pour communiquer les conditions de fabrication, les contrôles et les tolérances appliqués à une caractéristique spécifique d'une pièce. Il est courant qu'une seule pièce ait plusieurs caractéristiques tolérées par GD&T, et la tolérance de chaque caractéristique est représentée par son propre FCF. Le FCF est connecté à l'entité contrôlée ou à sa ligne d'extension à l'aide d'une flèche de repère.

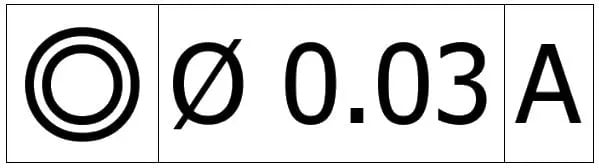

Le cadre de contrôle des fonctionnalités pour la concentricité GD&T peut être expliqué comme une disposition composée de trois blocs. Ces blocs définissent les exigences de concentricité et précisent que « par rapport au repère A, tous les points médians des éléments opposés sur la surface cylindrique doivent se situer dans une zone de tolérance cylindrique de 0,03 ».

1. Bloc caractéristique géométrique

En d’autres termes, le premier bloc du cadre de contrôle de l’entité de concentricité contient le symbole de tolérance géométrique appliqué à l’entité. Dans ce bloc, le symbole de concentricité, représenté par deux cercles concentriques, est utilisé pour indiquer et préciser la tolérance requise.

2. Bloc de tolérance des caractéristiques

Le deuxième bloc du FCF fournit des détails sur la taille et le type de zone de tolérance appliquée. Dans le cas de concentricité, cette zone est de forme cylindrique et on parle de zone de tolérance diamétrale. Dans ce bloc, le symbole du diamètre permet de préciser le diamètre de cette zone cylindrique, qui représente la valeur de tolérance ou l'écart maximum admissible pour les points médians de la pièce.

Il convient de noter que les modificateurs de matériaux ne peuvent pas être utilisés avec concentricité en raison de l'impact potentiel de la tolérance du bonus. Cette tolérance supplémentaire élargirait la zone de tolérance, ce qui entraînerait une fonction échelonnée avec des diamètres variables et des changements brusques du diamètre de la surface.

3. Bloc de référence

Le troisième bloc du FCF offre des détails sur l'élément de donnée. En fonction des exigences spécifiques, l'élément de référence peut être un point central, une ligne centrale ou un plan de référence. Dans le cas de la concentricité, l'élément de référence est un axe de référence dérivé d'une fonction de référence. Il convient de noter que dans certains cas, le cadre de contrôle des caractéristiques de concentricité peut inclure plusieurs références, comme dans le cas d'arbres à plusieurs diamètres.

Concentricité vs faux-rond vs position

La concentricité est une exigence cruciale dans diverses applications spécialisées qui donnent la priorité à une distribution de masse uniforme. Cependant, en raison de la nature difficile et coûteuse de la mise en œuvre de la concentricité, il est essentiel de connaître les légendes alternatives qui peuvent répondre aux spécifications requises sans compromettre le résultat souhaité.

S'épuiser et la position sont les deux légendes étroitement liées qui peuvent remplacer la concentricité dans de nombreuses applications.

Concentricité vs position

La position dans GD&T est une légende relativement simple qui peut spécifier la position et la taille de diverses entités. Dans de nombreux cas, la légende de position peut constituer une alternative appropriée à la concentricité. Lorsqu'il n'y a aucune exigence de répartition précise de la masse, les tailles de trous et les tolérances de position standard sont préférables à la concentricité.

Concentricité vs faux-rond

La concentricité et le faux-rond sont deux tolérances géométriques étroitement liées dans GD&T qui sont utilisées pour évaluer la circularité et la coaxialité des éléments cylindriques ou sphériques.

Le défi de la mesure de la concentricité réside dans la détermination de l’axe médian dérivé de la pièce, qui ne peut être calculé de manière fiable sans l’utilisation d’un ordinateur.

D'un autre côté, le faux-rond peut être facilement mesuré à partir de la surface de la pièce car il s'agit d'une caractéristique tangible. Des instruments simples comme un bloc en V et indicateur d'appel peut fournir des mesures de faux-rond précises. Par conséquent, dans certains cas, le remplacement des exigences de concentricité par le faux-rond peut permettre d'économiser du temps et des coûts, car le faux-rond est plus facile à mesurer et à réaliser.

Alors que la concentricité évalue dans quelle mesure un élément cylindrique est centré sur un axe théorique, le faux-rond examine dans quelle mesure l'élément s'écarte d'un cercle parfait précisément centré sur un axe de rotation. Le faux-rond est souvent défini comme la somme de la circularité et de la concentricité. Dans le cas d'une pièce parfaitement ronde, la tolérance de faux-rond sera égale à la tolérance de concentricité.

Il existe plusieurs différences clés entre la concentricité et le faux-rond :

- La concentricité évalue l'axe ou le plan central d'un élément, tandis que le faux-rond évalue la trajectoire circulaire d'un élément ;

- La concentricité est utilisée pour garantir l'alignement de rotation et empêcher les vibrations, tandis que le faux-rond est utilisé pour évaluer la forme de la surface ;

- Le symbole GD&T pour la concentricité et le faux-rond diffère, ainsi que la façon dont ils sont représentés sur un dessin.

Quand la concentricité est-elle requise ?

En raison de sa complexité, la concentricité est généralement réservée aux pièces qui nécessitent une grande précision pour fonctionner efficacement.

L'importance de la concentricité dépend de l'utilisation finale spécifique. Par exemple, si un tube doit s'insérer dans une ouverture et qu'une autre pièce doit s'insérer dans le diamètre intérieur (ID) du tube, alors le diamètre extérieur (OD), l'ID et la concentricité devront peut-être s'aligner pour que toutes les pièces fonctionnent ensemble. en toute transparence.

D’un autre côté, si l’application implique le passage d’un liquide ou d’un gaz à travers un tube, la concentricité peut ne pas être aussi critique puisque la non-concentricité n’entraverait pas l’écoulement.

Néanmoins, même dans les cas où la concentricité n’est pas cruciale, il peut être nécessaire de déterminer le niveau acceptable d’écart par rapport à la concentricité pour le OD/ID. Par exemple, lorsqu'un liquide ou un gaz s'écoule à travers un tube sous pression, il devient important de spécifier une épaisseur de paroi minimale acceptable pour éviter toute rupture dans les zones minces de la paroi non concentrique du tube.

Le choix du matériau peut également être lié, dans une certaine mesure, à la concentricité et à l'épaisseur de paroi minimale/maximale. Par exemple, si vous avez opté pour des tubes soudés qui subiront un meulage pour créer une pièce, il peut être important de préciser une épaisseur minimale pour éviter un meulage excessif et une éventuelle rupture de soudure.

De même, si le tube est utilisé dans une application impliquant le mouvement d'un liquide sous haute pression, le choix d'un matériau sans soudure étiré au lieu d'être soudé pourrait être un choix plus approprié pour minimiser le risque de rupture. Cependant, si le tube libère simplement de l'air dans l'environnement, l'utilisation de tubes sans soudure peut être considérée comme excessive en termes d'ingénierie.

Les défis de la mesure de la concentricité

La détermination de la concentricité et la vérification si les diamètres extérieurs et intérieurs spécifiés ont été atteints se heurtent à certaines difficultés. En plus d’établir l’axe central théorique, la mesure de la concentricité nécessite :

- Prendre de nombreuses mesures sur plusieurs sections transversales ;

- Cartographier avec précision la surface et identifier les points médians des sections transversales ;

- Tracer ces points pour vérifier s'ils entrent dans la zone de tolérance cylindrique.

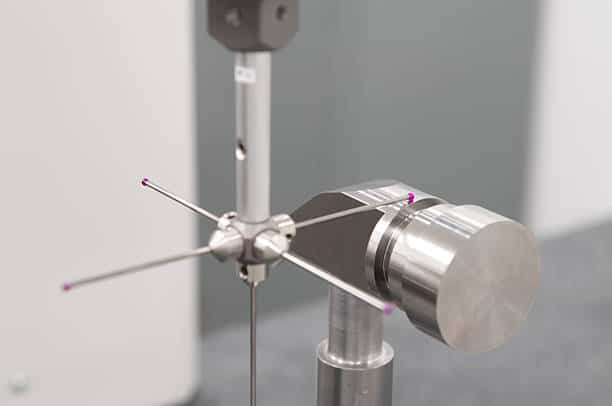

Alors qu'un micromètre ou un comparateur optique peut être utilisé pour mesurer la concentricité dans certains cas, la méthode la plus précise consiste à utiliser une machine à mesurer tridimensionnelle (MMT) ou d'autres appareils de mesure informatiques. Cependant, l’utilisation de CMM peut prendre du temps et entraîner des coûts supplémentaires.

Un autre défi vient du fait que l'actuel micro-usinage Les techniques ont conduit à la production de pièces de plus en plus petites. Par exemple, dans le cas de tubes découpés avec précision utilisés dans Équipement médical, la difficulté réside dans la manière de mesurer la concentricité de deux diamètres dans des tubes extrêmement petits.

Comment mesurer la concentricité

Le processus de mesure de la concentricité est l’une des principales raisons pour lesquelles de nombreux concepteurs et machinistes ont tendance à l’éviter. Prendre les mesures requises prend du temps, coûte cher et représente un défi.

L'inspecteur doit construire l'axe central réel de la pièce en reliant les points centraux de sections transversales circulaires consécutives. C'est pourquoi la réalisation de mesures de concentricité précises nécessite l'utilisation d'une machine à mesurer tridimensionnelle (MMT) ou d'autres méthodes de mesure assistées par ordinateur telles qu'un système de mesure d'arbre optique ou un micromètre laser avec une extension de concentricité.

Les ingénieurs utilisent souvent un comparateur pour mesurer la différence entre les points les plus élevés et les plus bas de la surface, pensant à tort qu'ils mesurent la concentricité alors qu'ils mesurent en réalité le faux-rond. Comme nous l'avons vu précédemment, le faux-rond ne peut être égal à la concentricité que si la section mesurée est un cercle parfait, ce qui est rarement le cas. Passer des mesures de faux-rond en tant que concentricité peut introduire des erreurs de circularité dans la tolérance de concentricité.

Passons maintenant brièvement en revue le processus étape par étape de mesure de la concentricité.

Utiliser une MMT pour mesurer la concentricité

La mesure de la concentricité à l'aide d'une MMT comporte quatre étapes :

Etape 1 : Sécurisation de la pièce et établissement de l'axe de référence (axe théorique)

Au cours de cette étape, la pièce est soigneusement positionnée pour limiter tous les degrés de liberté, garantissant ainsi que toute la surface cylindrique est accessible pour la mesure. Il est important de choisir une position qui élimine le besoin de repositionnement pendant le processus de mesure.

L'établissement de l'axe de référence implique de sélectionner l'extrémité portante de l'arbre comme axe de référence, car la rotation de l'ensemble sera dirigée à partir de cette extrémité.

Étape 2 : Détermination du point central d'une seule section

Dans cette étape, la surface de contrôle est tracée à l'aide d'un stylet CMM. Plusieurs paires de points diamétralement opposés sont nécessaires à chaque section transversale de la pièce cylindrique. Il est recommandé d'avoir au moins trois paires de ce type à chaque section transversale. Ces paires de points donneront trois points médians distincts (sauf si certains points coïncident). La moyenne de ces trois points médians est ensuite sélectionnée comme point central pour cette section transversale particulière.

Étape 3 : Répéter le processus pour plusieurs sections transversales sur toute la longueur de la pièce cylindrique.

Dans cette étape, le point central de chaque section est calculé, et lorsque ces points sont connectés, l'axe mesuré ou l'axe central réel de la pièce est obtenu. Cet axe est également appelé axe dérivé.

Étape 4 : Vérifier si l'axe mesuré se situe dans la zone de tolérance désignée

La quatrième étape consiste à vérifier si l'axe mesuré se situe dans la zone de tolérance spécifiée par rapport à l'axe de référence. Chaque point sur cet axe doit se trouver dans la zone de tolérance cylindrique spécifiée dans le cadre de contrôle des fonctionnalités (FCF).

Domaines d'application de concentricité

Même si la plupart des ingénieurs expérimentés reconnaissent que la tolérance de concentricité ne doit être utilisée que lorsque cela est absolument nécessaire, diverses applications l'exigent encore. Voici quelques exemples:

- Tubulure de qualité médicale

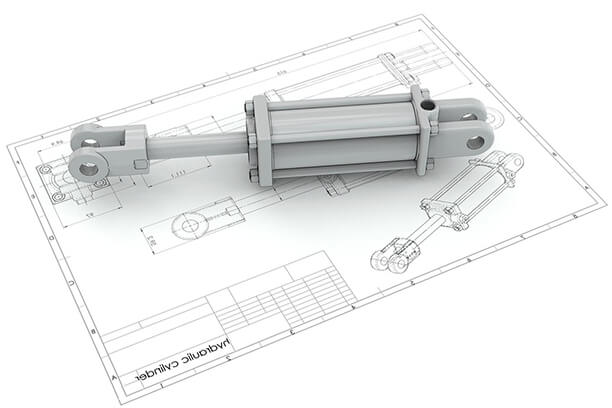

La concentricité est également utilisée pour réguler l’épaisseur de paroi des tubes dans les dispositifs médicaux. Étant donné que ces pièces peuvent être extrêmement petites, il est essentiel d’atteindre un haut niveau de précision pour produire des produits acceptables. - Tuyauterie haute pression

La tolérance de concentricité est fréquemment utilisée dans la fabrication de canalisations haute pression. Ces pièces nécessitent une épaisseur de paroi minimale pour éviter tout point de faiblesse sur la longueur du tube, qui pourrait entraîner une rupture sous haute pression. - Roulements à billes de précision

Pièces de haute précision utilisées dans diverses industries, telles que roulements à bille, nécessitent des tolérances strictes pour minimiser les pertes d’énergie et garantir un bon fonctionnement. La tolérance de concentricité est utilisée entre les différents composants d'un roulement à billes pour garantir qu'il répond aux spécifications requises. - Engrenages de transmission

La production de transmission engrenages nécessite une concentricité pour aligner parfaitement les axes, empêchant les mouvements latéraux et réduisant l'usure. Cependant, dans certaines situations, le faux-rond peut fournir une précision adéquate.

FAQ

Conclusion

Même si l’application et la mesure de la concentricité peuvent s’avérer difficiles et coûteuses, elles sont essentielles au maintien de l’intégrité et des performances de certains composants de précision. Chaque tolérance géométrique, y compris la concentricité, offre des avantages et des limites uniques, et il appartient aux ingénieurs de prendre des décisions éclairées sur le moment et la manière de les mettre en œuvre dans leurs conceptions et processus de fabrication.

Tournez-vous vers Runsom Precision pour des pièces usinées CNC de précision personnalisées avec une tolérance serrée

Si vous avez besoin de pièces usinées CNC avec une tolérance serrée et une haute qualité, vous pouvez vous tourner vers Runsom Precision. Nous sommes experts en précision Service d'usinage CNC pour des pièces sur mesure dans divers matériaux. Nos spécialistes professionnels possèdent une vaste expérience dans la fabrication de pièces usinées CNC sur mesure avec un ensemble complet d'équipements et d'instruments de test très avancés tels que la machine à mesurer tridimensionnelle (MMT), permettant à toutes ces pièces de se conformer aux tolérances et aux normes requises. Téléchargez simplement vos fichiers et obtenir un devis instantané aujourd'hui!

Autres articles qui pourraient vous intéresser :