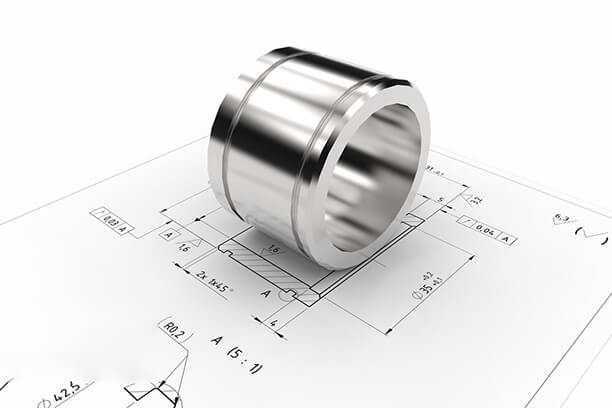

Cuando se trata de mecanizado CNC de precisión donde cada detalle y tolerancia dimensional son cruciales, dos conceptos importantes juegan un papel importante: rectitud y planitud.

La rectitud y la planitud ayudan a definir la forma de una característica de una pieza, y comprender cada una de ellas es esencial para lograr una precisión meticulosa. Estos dos términos a menudo se usan indistintamente, mientras que en Dimensionamiento y tolerancias geométricas (GD&T), tienen definiciones y propósitos distintos.

Aquí, describiremos las definiciones de rectitud y planitud en GD&T y su diferencia, además de discutir los métodos de medición.

Rectitud en GD&T

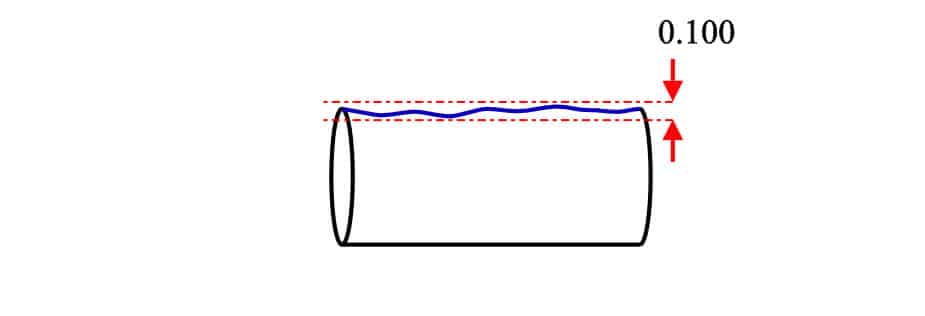

La tolerancia de rectitud, una indicación GD&T bidimensional, se utiliza para controlar la rectitud de las características de la pieza. Ningún eje puede ser jamás perfectamente recto. La tolerancia de rectitud define la variación total permitida de una única línea recta real, asegurando que sea lo suficientemente recta para la aplicación prevista.

Para visualizar la tolerancia de rectitud, imagine establecer un límite imaginario como se muestra a continuación. Este límite representa la zona de tolerancia y su tamaño se define mediante un valor en el marco de tolerancia, generalmente expresado en centésimas de pulgada. Dentro de este límite de tolerancia, la línea formada por la intersección de la superficie superior de la placa y el plano de sección puede adoptar cualquier forma.

En GD&T, la rectitud tiene dos propósitos distintos: controlar la rectitud de una superficie y la rectitud de un eje. La rectitud de la superficie de forma normal es una tolerancia que se utiliza para regular la forma de una línea en la superficie de una característica. Por otro lado, la rectitud del eje es una tolerancia que gobierna la cantidad de curvatura permitida en el eje de la pieza mecanizada.

Además, es importante tener en cuenta que el marco de control de funciones difiere para cada una de estas funciones. Ahora, exploremos y comprendamos cada una de estas funciones con más detalle.

Rectitud de la superficie

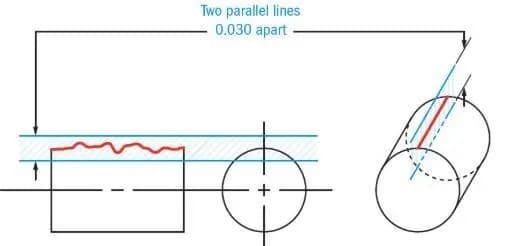

Cuando se aplica la llamada de rectitud para especificar la rectitud de la superficie, la zona de tolerancia abarca un ancho total por encima y por debajo de la posición ideal de la superficie, controlando cualquier desviación. La rectitud superficial sirve para regular la forma de una línea en la superficie y se puede aplicar en dos escenarios diferentes:

- El primero involucra una superficie plana, como la cara de un cubo.

- El segundo se refiere a una superficie cilíndrica en dirección axial.

En ambos casos, la zona de tolerancia adopta la forma de un plano 2D. Este plano se visualiza como dos líneas paralelas (también paralelas a la superficie) que se ubican encima y debajo de la superficie respectivamente.

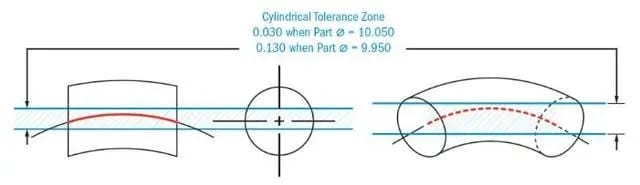

Rectitud del eje

La llamada de rectitud también tiene la función de controlar la rectitud de un eje. Es fundamental controlar la cantidad de desviación lineal en el eje para garantizar un montaje sin problemas. Al utilizar la indicación de rectitud, la desviación de la línea media derivada se puede mantener dentro de límites aceptables.

En este caso, la zona de tolerancia no se aplica a la superficie sino al eje de la pieza. Además, en lugar de estar situada encima y debajo del eje, la zona de tolerancia toma la forma de un área cilíndrica que rodea el eje central.

Marco de control de características (FCF) de rectitud

los marco de control de características ofrece toda la información esencial sobre la tolerancia.

Rectitud superficial FCF

Al aplicar GD&T para controlar la rectitud de la superficie, el bloque de características geométricas incluye el símbolo de rectitud, que se representa mediante una línea horizontal corta que se asemeja a un guión.

El segundo bloque contiene información sobre el tipo de zona de tolerancia, el valor de tolerancia y cualquier modificador de material (como condición material máxima) si es aplicable. Dado que el tipo de zona de tolerancia es una zona de ancho total, no se requieren símbolos adicionales, ya que este es el tipo de zona predeterminado.

La llamada de rectitud, al igual que otros controles de formulario, no requiere un dato. La flecha guía se utiliza únicamente para indicar la superficie que debe controlarse.

Rectitud del eje FCF

En el caso de la rectitud del eje, el marco de control de características es prácticamente similar, con la adición de un símbolo que representa el tipo de zona de tolerancia. Dado que esta zona es cilíndrica, el segundo bloque incluye el símbolo del diámetro para indicarlo.

Otra diferencia es que, para la rectitud del eje, la flecha guía ya no marca la superficie sino que apunta a la dimensión del tamaño diametral de la pieza.

Cuando la flecha se dirige hacia una dimensión de tamaño específica, indica que el FCF está controlando el plano central o el eje de la característica. Por lo tanto, señalar la dimensión diametral de la pieza significa que la indicación de rectitud controla el eje de la pieza.

Planitud en GD&T

La planitud es una característica geométrica en GD&T que regula la forma de una superficie. Su propósito es definir la variación aceptable en la forma de una superficie, asegurando que permanezca dentro de una zona de tolerancia especificada. Esta zona de tolerancia está determinada por dos planos paralelos que equidistan de la superficie ideal. Se permiten cualquier desviación de la superficie dentro de esta zona de tolerancia.

La planitud se emplea comúnmente para regular los atributos planos de las superficies, específicamente las superficies superior o inferior de una pieza. Su objetivo principal es garantizar que una superficie permanezca libre de torsiones, deformaciones o cualquier otro tipo de distorsión que pueda afectar la funcionalidad o el ensamblaje de la pieza. El valor de tolerancia de planitud generalmente se expresa en unidades de longitud, como milímetros o pulgadas, y representa la variación máxima permitida en la forma de la superficie.

Diferencia entre rectitud y planitud

Aunque tanto la rectitud como la planitud abordan las desviaciones de una forma ideal, existen diferencias significativas entre las dos:

- Enfoque dimensional: la rectitud se centra en controlar la forma de una línea o característica en 2D, mientras que la planitud controla la forma de una superficie en 3D.

- Forma de la zona de tolerancia: la rectitud establece una zona de tolerancia cilíndrica alrededor de la línea ideal, mientras que la planitud establece una zona de tolerancia plana paralela alrededor de la superficie ideal.

- Tipos de características: la rectitud se aplica a ejes, líneas, líneas centrales y bordes, mientras que la planitud está disponible para superficies planas.

- Aplicación geométrica: la rectitud se usa generalmente para alinear características o controlar el movimiento lineal, mientras que la planitud se usa para garantizar la planitud o el contacto adecuado entre superficies.

- En términos de formas de superficie, la planitud es inversamente proporcional a las irregularidades, y para las formas lineales, la rectitud es inversamente proporcional a la curvatura.

Cómo medir la rectitud y la planitud

Medición de rectitud

Al evaluar la rectitud, se examina el grado en que un objetivo se alinea con una línea recta y se identifica cualquier deformación o curvatura presente en objetos alargados.

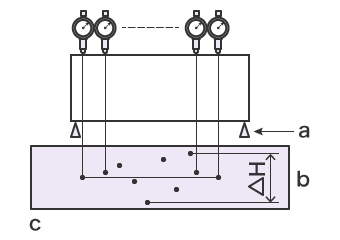

Usando un medidor de altura

Para medir la rectitud, asegúrese de que el objetivo esté colocado de forma segura a la misma altura tanto en el lado izquierdo como en el derecho. Utilice gatos pequeños si es necesario para evitar que se incline. Luego, mueva el objetivo o el medidor de altura en línea recta para medir la rectitud.

La rectitud se determina calculando la diferencia entre los valores de altura máximo y mínimo (ΔH).

R: Microconector

b: △H = rectitud

c: Gráfico de altura (Hn)

Generalmente, los medidores de altura tienen menor precisión en comparación con las máquinas de medición de coordenadas (MMC). Además, los valores medidos pueden verse influenciados por la fuerza aplicada al colocar el medidor de altura sobre el objetivo, lo que da lugar a resultados de medición inestables. En los casos en los que el objetivo no se puede nivelar, mover el medidor de altura se vuelve un desafío, lo que dificulta el proceso de medición.

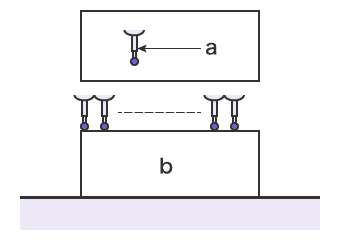

Uso de una máquina de medición de coordenadas (CMM)

La rectitud se puede medir utilizando una MMC colocando ligeramente el lápiz sobre el objetivo. Este método elimina los errores causados por la presión de medición y permite resultados de medición estables.

Además, el lápiz óptico se puede colocar en el objetivo desde varios ángulos, lo que permite una medición precisa de objetivos que no se pueden nivelar ni medir con un medidor de altura.

a: lápiz óptico

segundo: objetivo

Medición de planitud

El enfoque para verificar si las medidas finales cumplen con la tolerancia de planitud especificada varía según la superficie que se inspecciona. Por lo tanto, analizaremos cada caso individualmente.

Superficies planas individuales

Para medir la planitud, necesitará una placa de superficie y un medidor de altura, una sonda u otra superficie adecuada. Es importante tener en cuenta que no se puede medir la planitud simplemente colocando la pieza sobre una placa o losa de superficie y utilizando un medidor de altura, ya que esto sería medir el paralelismo con respecto a la superficie inferior.

1. Usando un medidor de altura

Para medir la planitud de una superficie utilizando un medidor de altura, es esencial mantener la característica de referencia en una posición paralela. El medidor de altura debe moverse por toda la superficie, asegurándose de que cubra todas las áreas. Al medir las alturas máximas positivas y negativas registradas en el medidor, podemos calcular la variación total. Para aprobar la pieza, esta variación no debe exceder el valor de tolerancia de planitud especificado.

2. Usando una placa de superficie

Los maquinistas emplean una placa de superficie para evaluar la planitud de una pieza. La pieza se coloca boca abajo sobre la placa de superficie y se utiliza un medidor de altura para hacer contacto con la superficie designada a través de un orificio en la placa.

A continuación se maniobra el medidor de altura y la pieza de manera que abarque toda la longitud y anchura de la superficie. Esto permite calcular la variación de planitud de la superficie real.

Característica de tamaño (planicidad en MMC)

Para evaluar la planitud en la condición máxima del material (MMC), esencialmente estamos midiendo la planitud del plano medio resultante. Al examinar la planitud en relación con una característica de tamaño, hay dos enfoques disponibles:

1. Usando un medidor funcional

En este enfoque, utilizamos dos medidores de altura colocados en extremos opuestos de la característica de tamaño. Consideremos una placa plana donde la característica de tamaño, controlada por la leyenda de planitud, es su ancho.

Colocamos un medidor de altura en las superficies superior e inferior, alineándolas entre sí. Estos medidores de altura miden el espesor local. Luego se mueven por toda la superficie para garantizar que toda la superficie esté dentro de la tolerancia de tamaño.

El segundo método implica el uso de un medidor que tiene una cavidad diseñada específicamente para ajustarse a la placa en el límite de la condición virtual. El límite de condición virtual representa la tolerancia máxima permitida cuando consideramos la combinación de los tolerancia geométrica y MMC. Para aprobar la pieza, la placa debe encajar dentro de este calibre.

2. Usando una MMC

Una máquina de medición de coordenadas (MMC) es capaz de realizar varios tipos de mediciones. Sin embargo, medir esta llamada en particular requiere algunos preparativos adicionales.

Usando la misma placa mencionada anteriormente, con la misma característica de tamaño (FOS) bajo control, la placa debe colocarse de manera que permita que la sonda alcance ambas superficies. Procedemos marcando puntos en la superficie y midiendo el espesor local en estos puntos. Si estos espesores caen dentro de los límites de tamaño especificados, entonces calculamos el punto medio entre estos puntos opuestos y los conectamos para formar el plano medio derivado.

Para determinar la tolerancia de planitud, restamos el espesor local máximo de la placa. Si la variación de planitud del plano medio derivado es menor que la tolerancia de planitud especificada, entonces se considera que la pieza está dentro de las especificaciones.

preguntas frecuentes

Conclusión

En GD&T, la rectitud y la planitud son dos características separadas que se utilizan para controlar la forma de líneas/bordes y superficies, respectivamente. La rectitud garantiza que una línea o característica permanezca dentro de una zona de tolerancia designada, mientras que la planitud garantiza la forma plana de una superficie. Es vital comprender la distinción entre estos dos símbolos de GD&T para una comunicación precisa de las especificaciones de diseño y fabricación. Al aplicar la tolerancia adecuada de rectitud o planitud, los ingenieros y fabricantes pueden lograr el ajuste, la funcionalidad y el ensamblaje de piezas deseados, mejorando en última instancia la calidad general del producto.

Obtenga piezas mecanizadas CNC de precisión personalizadas con tolerancia estricta de Runsom Precision

Si busca piezas mecanizadas CNC con tolerancias precisas y alta calidad, Precisión Runsom es una opción confiable. Nos especializamos en precisión Servicios de mecanizado CNC para producir piezas personalizadas utilizando diversos materiales. Nuestro equipo de profesionales experimentados utiliza equipos e instrumentos de prueba avanzados, incluida la máquina de medición de coordenadas (CMM), para garantizar que todas las piezas cumplan con las tolerancias y estándares requeridos. Simplemente cargue sus archivos y reciba una cotización instantánea ¡Este Dia!

Otros artículos que te pueden interesar: