ASME Y14.5-2009 proporciona pautas para 14 tipos diferentes de tolerancias geométricas, cada una de las cuales especifica una forma específica de controlar varias características de la pieza. Para simplificar la comprensión, estos 14 tipos se pueden clasificar en cinco grupos principales, que son forma, perfil, orientación, ubicación y descentramiento.

Los controles de ubicación se utilizan para controlar estrictamente la posición de una característica en relación con un datum. Dentro de la categoría de ubicación, hay tres controles: concentricidad, simetría y posición.

La concentricidad es una tolerancia compleja empleada para garantizar la precisión y la calidad en la fabricación, incluidas las piezas mecanizadas por CNC. ¿Qué es exactamente la concentricidad en GD&T, cómo se puede medir y cuáles son sus diversos aspectos, aplicaciones y distinciones de la desviación y la posición? Exploremos los detalles de la concentricidad para abordar estas preguntas.

¿Qué es la concentricidad en GD&T?

Un alto nivel de precisión en el diseño concéntrico de partes mecánicas A menudo es necesario para un funcionamiento satisfactorio. Por ejemplo, los tubos que soportan altas presiones deben diseñarse con un espesor de pared uniforme para evitar puntos estructurales débiles. En GD&T(Dimensionamiento y tolerancia geométricos), la concentricidad es una llamada 3D que garantiza que una o más características de la pieza sean concéntricas alrededor de una eje de referencia.

Sin embargo, en GD&T, el significado de concentricidad difiere ligeramente de su definición literal comúnmente entendida por los ingenieros. El propósito de una llamada de concentricidad es garantizar que el punto medio de dos puntos diametralmente opuestos caiga dentro de una zona de tolerancia específica. Aunque la característica circular puede tener variaciones en la superficie, como muescas o depresiones, la distribución de masa alrededor del eje central debe permanecer uniforme.

Esta distribución equilibrada de la masa es crucial en aplicaciones donde la pieza sufre una rotación a alta velocidad, ya que existe riesgo de oscilación o desgaste desigual. Sin embargo, lograr y medir la concentricidad durante la fabricación puede resultar un desafío. En muchos casos, indicaciones más simples, como descentramiento circular, descentramiento total, posición o perfil, pueden lograr el mismo resultado deseado.

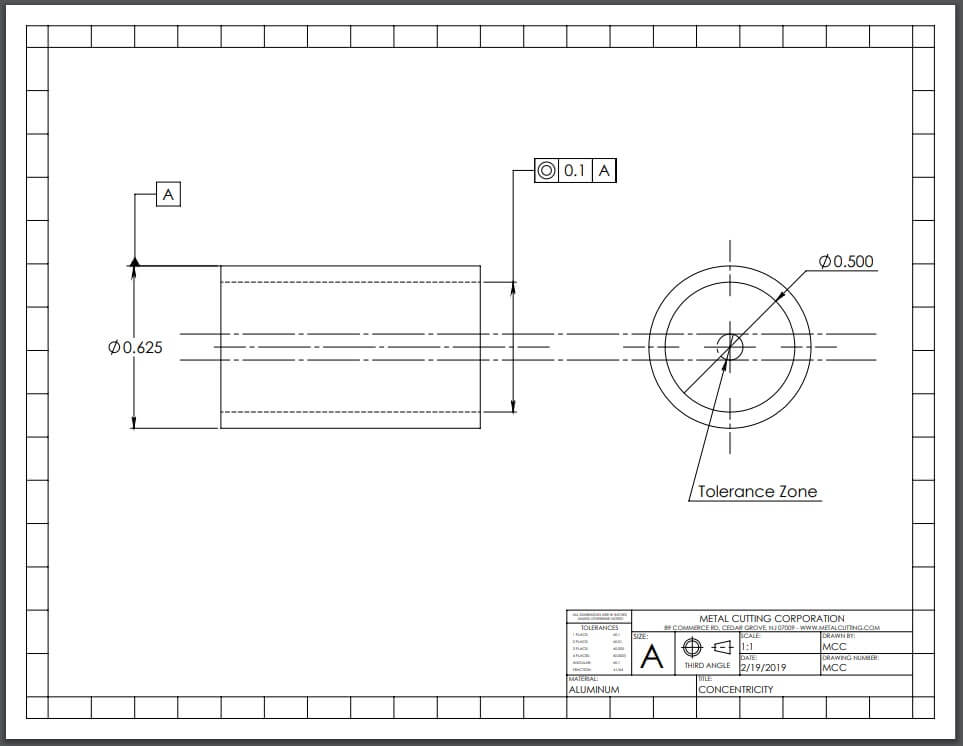

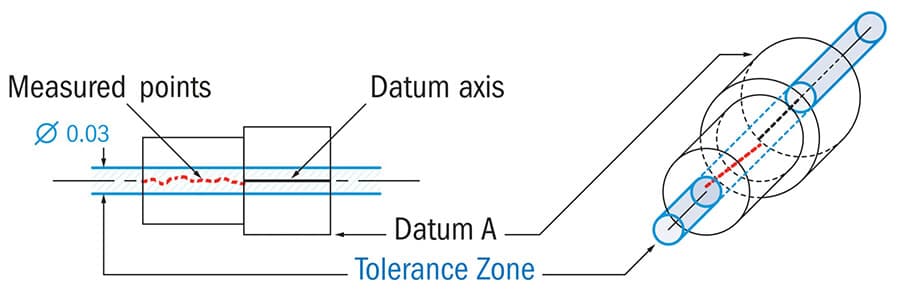

Zona de tolerancia de concentricidad

La concentricidad de GD&T está definida por una zona de tolerancia cilíndrica. El marco de control de características proporciona un eje de referencia que sirve como punto de referencia para construir esta zona. El diámetro de la zona cilíndrica representa el valor de tolerancia permitido especificado en la leyenda.

Para garantizar la concentricidad, el eje medio real de la pieza debe determinarse calculando los puntos medios de puntos diametralmente opuestos. Cuando todos estos puntos medianos están conectados, la línea resultante representa el eje mediano. Para que la pieza cumpla con los requisitos, todos los puntos a lo largo del eje mediano deben estar dentro de la zona de tolerancia cilíndrica.

Marco de control de características de concentricidad

Marcos de control de funciones (FCF) se utilizan para comunicar las condiciones de fabricación, los controles y las tolerancias aplicadas a una característica de una pieza específica. Es común que una sola pieza tenga múltiples características toleradas por GD&T, y la tolerancia de cada característica está representada por su propio FCF. El FCF se conecta a la característica que se controla o a su línea de extensión mediante una flecha guía.

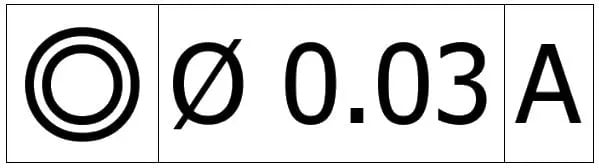

El marco de control de características para la concentricidad de GD&T se puede explicar como un diseño que consta de tres bloques. Estos bloques definen los requisitos de concentricidad y especifican que, “en relación con el dato A, todos los puntos medianos de los elementos opuestos en la superficie cilíndrica deben caer dentro de una zona de tolerancia cilíndrica de 0,03”.

1. Bloque de características geométricas

Para decirlo de otra manera, el primer bloque dentro del marco de control de la característica de concentricidad contiene el símbolo de tolerancia geométrica que se aplica a la característica. En este bloque se utiliza el símbolo de concentricidad, representado por dos círculos concéntricos, para indicar y especificar la tolerancia requerida.

2. Bloque de tolerancia de características

El segundo bloque dentro del FCF proporciona detalles sobre el tamaño y tipo de zona de tolerancia que se aplica. En el caso de concentricidad, esta zona tiene forma cilíndrica y se denomina zona de tolerancia diametral. En este bloque se utiliza el símbolo de diámetro para especificar el diámetro de esta zona cilíndrica, que representa el valor de tolerancia o la desviación máxima permitida para los puntos medianos de la pieza.

Cabe señalar que los modificadores de materiales no se pueden utilizar concentricamente debido al impacto potencial de la tolerancia adicional. Esta tolerancia adicional ampliaría la zona de tolerancia, lo que daría como resultado una función escalonada con diámetros variables y cambios bruscos en el diámetro de la superficie.

3. Bloque de referencia

El tercer bloque del FCF ofrece detalles sobre el elemento de referencia. Dependiendo del requisito específico, el elemento de referencia puede ser un punto central, una línea central o un plano de referencia. En el caso de concentricidad, el elemento de referencia es un eje de referencia derivado de una característica de referencia. Vale la pena señalar que en algunos casos, el marco de control de la característica de concentricidad puede incluir múltiples puntos de referencia, como en el caso de ejes con múltiples diámetros.

Concentricidad versus agotamiento versus posición

La concentricidad es un requisito crucial en diversas aplicaciones especializadas que priorizan la distribución masiva uniforme. Sin embargo, debido a la naturaleza desafiante y costosa de implementar la concentricidad, es esencial conocer llamadas alternativas que puedan cumplir con las especificaciones requeridas sin comprometer el resultado deseado.

Sin y la posición son dos llamadas estrechamente relacionadas que pueden servir como sustitutos de la concentricidad en muchas aplicaciones.

Concentricidad versus posición

Posición en GD&T es una llamada relativamente sencilla que puede especificar la posición y el tamaño de varias funciones. En muchos casos, la indicación de posición puede servir como una alternativa adecuada a la concentricidad. Cuando no se requiere una distribución de masa precisa, los tamaños de orificio estándar y las tolerancias posicionales son preferibles a la concentricidad.

Concentricidad versus agotamiento

La concentricidad y la desviación son dos tolerancias geométricas estrechamente relacionadas en GD&T que se utilizan para evaluar la circularidad y coaxialidad de características cilíndricas o esféricas.

El desafío de medir la concentricidad radica en determinar el eje medio derivado de la pieza, que no se puede calcular de manera confiable sin el uso de una computadora.

Por otro lado, el descentramiento se puede medir fácilmente desde la superficie de la pieza, ya que es una característica tangible. Instrumentos simples como un bloque en V y indicador de cuadrante puede proporcionar mediciones precisas de la desviación. Como resultado, en ciertos casos, reemplazar los requisitos de concentricidad con descentramiento puede ahorrar tiempo y costos, ya que el descentramiento es más fácil de medir y lograr.

Mientras que la concentricidad evalúa qué tan bien está centrada una característica cilíndrica en un eje teórico, la desviación examina hasta qué punto la característica se desvía de un círculo perfecto que está centrado con precisión en un eje de rotación. El runout se define a menudo como la suma de circularidad y concentricidad. En el caso de una pieza perfectamente redonda, la tolerancia de desviación será igual a la tolerancia de concentricidad.

Existen varias diferencias clave entre concentricidad y agotamiento:

- La concentricidad evalúa el eje o plano central de una característica, mientras que la desviación evalúa la trayectoria circular de una característica;

- La concentricidad se emplea para garantizar la alineación rotacional y evitar la vibración, mientras que la desviación se utiliza para evaluar la forma de la superficie;

- El símbolo GD&T para concentricidad y desviación difiere, así como también la forma en que se representan en un dibujo.

¿Cuándo se requiere concentricidad?

Debido a su complejidad, la concentricidad normalmente se reserva para piezas que requieren alta precisión para funcionar de manera efectiva.

La importancia de la concentricidad depende del uso final específico. Por ejemplo, si un tubo necesita encajar dentro de una abertura y otra parte necesita encajar en el diámetro interior (ID) del tubo, entonces es posible que sea necesario alinear el diámetro exterior (OD), el ID y la concentricidad para que todas las piezas funcionen juntas. sin problemas.

Por otro lado, si la aplicación implica el paso de líquido o gas a través de un tubo, la concentricidad puede no ser tan crítica ya que la no concentricidad no obstaculizaría el flujo.

Sin embargo, incluso en los casos en los que la concentricidad no es crucial, aún puede ser necesario determinar el nivel aceptable de desviación de la concentricidad para el OD/ID. Por ejemplo, cuando un líquido o gas fluye a través de un tubo bajo presión, especificar un espesor de pared mínimo aceptable resulta importante para evitar roturas en áreas delgadas de la pared del tubo no concéntrica.

La selección del material también puede estar relacionada hasta cierto punto con la concentricidad y el espesor mínimo/máximo de la pared. Por ejemplo, si ha optado por tubos soldados que se someterán a esmerilado para crear una pieza, puede ser importante especificar un espesor mínimo para evitar un esmerilado excesivo y una posible rotura de la soldadura.

De manera similar, si el tubo se utilizará en una aplicación que implique el movimiento de líquido a alta presión, elegir un material sin costuras trefilado en lugar de soldado podría ser una opción más adecuada para minimizar el riesgo de rotura. Sin embargo, si el tubo simplemente libera aire al medio ambiente, el uso de tubos sin costura puede considerarse excesivo en términos de ingeniería.

Desafíos de medir la concentricidad

Determinar la concentricidad y verificar si se han logrado el OD y el ID especificados enfrenta ciertas dificultades. Además de establecer el eje central teórico, medir la concentricidad requiere:

- Tomar numerosas mediciones en múltiples secciones transversales;

- Trazar con precisión la superficie e identificar los puntos medios de las secciones transversales;

- Trazar estos puntos para comprobar si caen dentro de la zona de tolerancia cilíndrica.

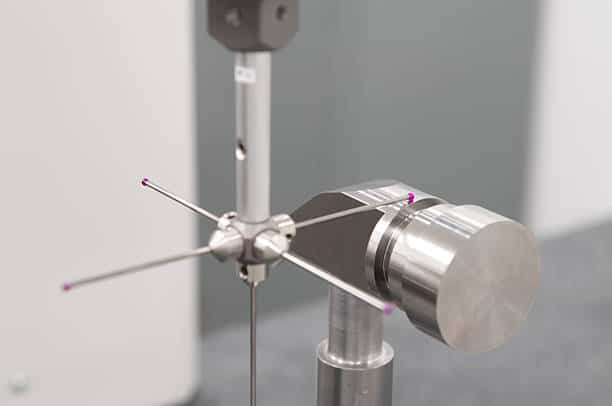

mientras un micrómetro En algunos casos se puede utilizar un comparador óptico para medir la concentricidad, el método más preciso implica emplear una máquina de medición de coordenadas (CMM) u otros dispositivos de medición por computadora. Sin embargo, el uso de CMM puede llevar mucho tiempo y generar costos adicionales.

Otro desafío surge del hecho de que la actual micromecanizado Estas técnicas han llevado a la producción de piezas cada vez más pequeñas. Por ejemplo, en el caso de los tubos cortados con precisión utilizados en dispositivos médicos, la dificultad radica en cómo medir la concentricidad de dos diámetros en tubos extremadamente pequeños.

Cómo medir la concentricidad

El proceso de medición de la concentricidad es una de las razones principales por las que muchos diseñadores y maquinistas tienden a evitarlo. Tomar las mediciones necesarias requiere mucho tiempo, es costoso y supone un desafío.

Se requiere que el inspector construya el eje central real de la pieza conectando los puntos centrales de secciones transversales circulares consecutivas. Esta es la razón por la que lograr mediciones precisas de la concentricidad requiere el uso de una máquina de medición de coordenadas (MMC) u otros métodos de medición asistidos por computadora, como un sistema de medición de eje óptico o un micrómetro láser con una extensión de concentricidad.

Los ingenieros suelen utilizar un comparador para medir la diferencia entre los puntos más altos y más bajos de la superficie, pensando erróneamente que están midiendo la concentricidad cuando en realidad están midiendo el descentramiento. Como comentamos anteriormente, la desviación solo puede ser igual a la concentricidad si la sección que se mide es un círculo perfecto, lo cual rara vez es el caso. Pasar las mediciones de desviación como concentricidad puede introducir errores de circularidad en la tolerancia de concentricidad.

Ahora, repasemos brevemente el proceso paso a paso para medir la concentricidad.

Usando una CMM para medir la concentricidad

Medir la concentricidad utilizando una CMM implica cuatro pasos:

Paso 1: Asegurar la pieza y establecer el eje de referencia (eje teórico)

En este paso, la pieza se coloca cuidadosamente para restringir todos los grados de libertad, asegurando que toda la superficie cilíndrica sea accesible para la medición. Es importante elegir una posición que elimine la necesidad de reposicionarlo durante el proceso de medición.

Establecer el eje de referencia implica seleccionar el extremo del cojinete del eje como eje de referencia, ya que la rotación del conjunto se dirigirá desde ese extremo.

Paso 2: Determinar el punto central de una única sección transversal

En este paso, la superficie de control se traza utilizando un lápiz CMM. Se necesitan múltiples pares de puntos diametralmente opuestos en cada sección transversal de la parte cilíndrica. Se recomienda tener un mínimo de tres de estos pares en cada sección transversal. Estos pares de puntos darán como resultado tres puntos medianos distintos (a menos que algunos puntos coincidan). Luego se selecciona el promedio de estos tres puntos medianos como el punto central para esa sección transversal en particular.

Paso 3: repetir el proceso para múltiples secciones transversales a lo largo de la parte cilíndrica.

En este paso se calcula el punto central de cada sección transversal y cuando estos puntos se conectan, se obtiene el eje medido o eje central real de la pieza. Este eje también se conoce como eje derivado.

Paso 4: Verificar si el eje medido se encuentra dentro de la zona de tolerancia designada

El cuarto paso consiste en comprobar si el eje medido se encuentra dentro de la zona de tolerancia especificada en referencia al eje de referencia. Cada punto en este eje debe estar dentro de la zona de tolerancia cilíndrica especificada en el marco de control de características (FCF).

Áreas de aplicación de la concentricidad

Aunque la mayoría de los ingenieros experimentados reconocen que la tolerancia de concentricidad sólo debe usarse cuando sea absolutamente necesario, todavía existen varias aplicaciones que la requieren. Aquí están algunos ejemplos:

- Tubos de grado médico

La concentricidad también se utiliza para regular el espesor de la pared de los tubos en dispositivos médicos. Dado que estas piezas pueden ser extremadamente pequeñas, lograr un alto nivel de precisión es crucial para producir productos aceptables. - Tuberías de alta presión

La tolerancia a la concentricidad se emplea frecuentemente en la fabricación de tuberías de alta presión. Estas piezas requieren un espesor de pared mínimo para evitar puntos débiles a lo largo del tubo, que podrían provocar su ruptura bajo altas presiones. - Rodamientos de bolas de precisión

Piezas de alta precisión utilizadas en diversas industrias, como rodamientos de bolas, requieren tolerancias estrictas para minimizar las pérdidas de energía y garantizar un funcionamiento adecuado. La tolerancia de concentricidad se emplea entre diferentes componentes de un rodamiento de bolas para garantizar que cumpla con las especificaciones requeridas. - Engranajes de transmisión

La producción de transmisión. engranajes Requiere concentricidad para alinear perfectamente los ejes, evitando el movimiento lateral y reduciendo el desgaste. Sin embargo, en determinadas situaciones, la desviación puede proporcionar una precisión adecuada.

preguntas frecuentes

Conclusión

Aunque la aplicación y medición de la concentricidad puede resultar desafiante y costosa, es esencial para mantener la integridad y el rendimiento de ciertos componentes de precisión. Cada tolerancia geométrica, incluida la concentricidad, ofrece beneficios y limitaciones únicos, y corresponde a los ingenieros tomar decisiones informadas sobre cuándo y cómo implementarlas en sus diseños y procesos de fabricación.

Recurra a Runsom Precision para obtener piezas mecanizadas CNC de precisión personalizadas con tolerancia estricta

Si necesita piezas mecanizadas por CNC con tolerancia estricta y alta calidad, puede recurrir a Runsom Precision. Somos expertos en precisión Servicios de mecanizado CNC para piezas personalizadas en diversos materiales. Nuestros especialistas profesionales tienen una amplia experiencia en la fabricación de piezas mecanizadas CNC personalizadas con un conjunto completo de equipos e instrumentos de prueba altamente avanzados, como la máquina de medición de coordenadas (CMM), lo que permite que todas estas piezas cumplan con las tolerancias y los estándares requeridos. Simplemente cargue sus archivos y obtenga una cotización instantánea ¡Este Dia!

Otros artículos que te pueden interesar: