Muchas empresas encuentran mecanizado CNC de cinco ejes ser una capacidad valiosa; sin embargo, poseer una máquina potente es sólo una parte de la ecuación. Piezas como componentes médicos, impulsores y las cuchillas, los moldes, las carcasas de engranajes y los cuerpos de válvulas son de misión crítica y dejan poco margen de error. Presentan superficies complejas que requieren el movimiento simultáneo de la pieza y la herramienta.

Esto enfatiza la importancia del acceso y el enfoque correcto de la pieza, donde entran en juego las herramientas y las estrategias de sujeción adecuadas. Cuanto más pequeñas o más complejas sean las características, como los implantes dentales, más estas decisiones deberían impulsar el enfoque.

Uno de los principales beneficios del mecanizado de 5 ejes es su capacidad para utilizar ejes más rígidos y más cortos. herramientas de corte en comparación con Mecanizado de 3 ejes. Las estrategias efectivas para accesorios y herramientas pueden tener un impacto significativamente mayor. velocidades y avances. Avances y velocidades más rápidos con una desviación reducida de la herramienta y movimientos más cortos se combinan para producir una precisión mejorada, un acabado superior, cortes más pesados y menos configuraciones, todo lo cual contribuye a reducir los tiempos totales de ciclo..

Accesibilidad de piezas

En el mecanizado de tres ejes, el accesorio está diseñado para asegurar la pieza en una sola posición. Si es necesario reposicionar la pieza de trabajo para una operación secundaria, es necesario sujetarla de manera diferente o en un dispositivo alternativo para permitir que la máquina acceda a superficies adicionales, particularmente al borde inferior. Por el contrario, un máquina CNC de cinco ejes Ofrece mayor flexibilidad de movimiento para llegar a todas las superficies, siempre que el accesorio o soporte permita dicho acceso.

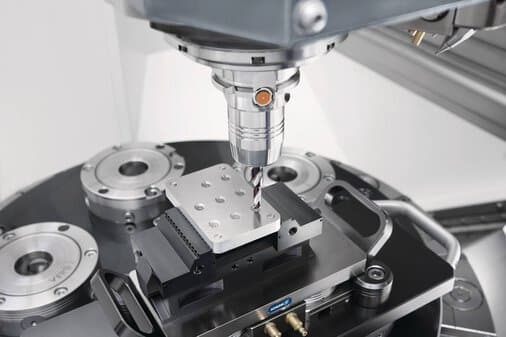

Al pasar del mecanizado CNC de tres a cinco ejes, se debe prestar especial atención a garantizar el espacio libre y eliminar la interferencia entre la fijación de la pieza de trabajo y la mesa de la máquina, la carcasa del husillo y las herramientas de corte. Esto resulta especialmente evidente al mecanizar una pieza pequeña en una mesa grande. Con una máquina de tres ejes, se pueden mecanizar piezas grandes y pequeñas en una mesa grande con relativa facilidad porque el acceso al eje permanece constante independientemente del tamaño de la pieza. Sin embargo, con una máquina de cinco ejes, surgen problemas de espacio libre e interferencia ya que las piezas pequeñas tienden a concentrarse hacia el centro de la mesa de mecanizado, lo que puede causar obstrucciones a medida que la mesa gira.

Dos enfoques comunes para resolver problemas de interferencia implican:

1. Usando una herramienta extendida que se extiende desde el husillo hasta la pieza de trabajo

El desafío con el primer método radica en los posibles compromisos del rendimiento de la herramienta a medida que el relación longitud-diámetro aumenta. Los conjuntos de herramientas largos dan como resultado una reducción tasas de alimentación, velocidades y profundidades de corte, lo que genera más pasadas y tamaños de programas más grandes. Además, el aumento de la vibración requiere más acabado manual de las superficies, lo que en última instancia alarga el tiempo de producción.

2. Explorar soluciones alternativas de sujeción de piezas

Este método para abordar los problemas de holgura e interferencia implica levantar la pieza de trabajo de la mesa para acercarla al husillo. Históricamente, los métodos engorrosos de sujeción de piezas han planteado riesgos de colisión y una flexibilidad de configuración limitada, pero nuevos enfoques los han transformado en activos para el mecanizado multieje.

La eficaz tecnología de sujeción de piezas de 5 ejes posiciona y estabiliza de forma segura la pieza de trabajo sin impedir el acceso a su parte superior y laterales. Además, permite girar una pieza de trabajo sujetada hacia nuevas orientaciones para operaciones de mecanizado posteriores sin necesidad de soltarla del soporte de pieza.

Hay algunos consejos para una sujeción eficaz de piezas en cinco ejes:

Consejo 1: dimensionar adecuadamente la máquina CNC de cinco ejes

Es esencial dimensionar la máquina CNC de cinco ejes para acomodar piezas de trabajo específicas en lugar de una amplia gama de tamaños de piezas de trabajo. Esto contrasta con el enfoque de tres ejes, donde los talleres a menudo optan por la máquina más grande posible dentro de su presupuesto y espacio para acomodar su mayor parte.

Al investigar máquinas de cinco ejes, los talleres deben colaborar con el fabricante de la máquina herramienta para determinar los tamaños precisos de las piezas que pretenden mecanizar. Es responsabilidad del OEM para ayudar al taller a encontrar la máquina más adecuada para la mayoría de sus piezas de trabajo, particularmente aquellas que requieren mecanizado CNC de cinco ejes.

Idealmente, esta es la etapa en la que el fabricante de la máquina herramienta debería entablar discusiones sobre las opciones de herramientas y sujeción de piezas. Planificar con anticipación antes de comprar una máquina herramienta facilita significativamente el desarrollo de la estrategia correcta de sujeción de piezas.

Sin embargo, es posible que las tiendas no siempre puedan darse el lujo de planificar con antelación. En algunos casos, es posible que un taller haya estado operando su máquina de cinco ejes durante años y un nuevo trabajo exige una reevaluación de sus herramientas y soluciones de sujeción de piezas. De todos modos, el taller debe examinar sus piezas de trabajo para determinar los requisitos de acceso específicos para las herramientas e identificar qué piezas de trabajo se pueden mecanizar completamente en una sola configuración.

Consejo 2: seleccione la sujeción óptima

Para evitar posibles colisiones e interferencias con las herramientas, además de preservar los espacios libres necesarios alrededor de la pieza de trabajo, la selección de una configuración óptima de sujeción y ubicación de la pieza de trabajo es crucial y, a menudo, central para los desafíos que se enfrentan con las configuraciones de 5 ejes.

Dependiendo de la aplicación específica, las prensas autocentrantes, los accesorios de cola de milano, las mandíbulas dentadas, los pasadores de ubicación o los accesorios diseñados específicamente representan opciones viables, cada una de las cuales ofrece sus propias ventajas y utilidades.

Las opciones más comúnmente favorecidas parecen ser un tornillo de banco centrador con mandíbulas dentadas para ubicar la pieza, o accesorios de cola de milano que utilizan un Pasador para posicionamiento de piezas:

1. Prensas autocentrantes

En el tornillo de banco autocentrante con mandíbulas dentadas, se utiliza una unidad hidráulica independiente para crear depresiones en dos lados de la pieza de trabajo. Estas depresiones se alinean con los dientes correspondientes en las mordazas del tornillo de banco y sirven para posicionar la pieza sin requerir un tope mecánico. Esta eliminación del tope mecánico permite el acceso sin restricciones a todos los lados de la pieza para mecanizar, al mismo tiempo que garantiza un posicionamiento preciso de la pieza de trabajo en el tornillo de banco.

2. Accesorios de cola de milano

Los dispositivos de cola de milano son un método ampliamente utilizado para asegurar una pieza de trabajo durante el mecanizado. Este método implica cortar ángulos de cola de milano en la parte inferior de la pieza utilizando un cortador de cola de milano especializado. El cuerpo del dispositivo está equipado con un conjunto correspondiente de mordazas de sujeción en forma de cola de milano en ángulo para acomodar la pieza de trabajo, y la fuerza de sujeción se aplica a través de un tornillo de cabeza hueca para garantizar la estabilidad de la pieza. Este método no sólo asegura eficazmente la pieza de trabajo sino que también ayuda a mantener su posición durante el mecanizado.

La interacción entre los ángulos coincidentes de las mordazas en cola de milano y la pieza de trabajo crea una fuerza hacia abajo, manteniendo efectivamente la pieza colocada de forma segura en el dispositivo sin riesgo de levantarse durante el corte. Cuando se utiliza un dispositivo tipo cola de milano, una práctica común para el posicionamiento de piezas implica crear una pequeña ranura o muesca en la cara inferior de la pieza, alineándola con una clavija fijada permanentemente en la parte superior del dispositivo. Este pasador suele estar situado en el área plana entre las dos mordazas del dispositivo. Aquí, las mordazas de cola de milano sirven como localizadores de la pieza en una dirección, mientras que el pasador funciona para posicionar la pieza en la otra dirección del eje.

Portaherramientas

Además del soporte, la elección del portaherramientas también influye significativamente en el proceso de mecanizado. Aquí nos centramos principalmente en dos tipos de portaherramientas: portaherramientas de ajuste por contracción y mandriles hidráulicos.

Portaherramientas de ajuste retráctil

Los portaherramientas de ajuste por contracción están diseñados intencionalmente para ser ligeramente más pequeños para acomodar la expansión del diámetro interior a través del calor y su posterior contracción alrededor del vástago de la herramienta cuando se enfría. Estos soportes relativamente compactos son ventajosos en situaciones en las que el diámetro de la punta o del cuerpo de una pinza de sujeción podría representar un riesgo de colisión con la mesa, proporcionando un mejor acceso a las características de la pieza, especialmente en aplicaciones de largo alcance. Además, una amplia gama de formas y extensiones de perfiles termoencogibles ofrecen una mayor versatilidad.

Los soportes de ajuste por contracción son famosos por su superior concentricidad y precisión gracias al agarre constante en toda la circunferencia del vástago de la herramienta. Sin embargo, la capacidad de agarre depende de la tolerancia del vástago de la herramienta de corte y del diámetro exterior de su cuerpo. Vale la pena señalar que los soportes retráctiles de paredes pesadas ofrecen una mayor fuerza de agarre, mientras que los soportes de paredes delgadas proporcionan una fuerza de agarre reducida.

Mandriles Hidráulicos

Si bien los portaherramientas de ajuste por contracción destacan en el fresado de moderado a desbaste, el excepcional control de vibración de los mandriles hidráulicos los convierte en una excelente opción para operaciones de fresado de acabado, taladrado y escariado.

Los mandriles hidráulicos ofrecen un mayor grado de consistencia y confiabilidad, ya que su proceso de producción es inherentemente estable. Una vez que se establece el orificio maestro durante la fabricación y el ensamblaje, esta precisión se replica consistentemente durante numerosos ciclos. Como resultado, garantiza tolerancias y fuerzas de sujeción consistentes durante toda la vida útil del soporte.

Otra ventaja es la capacidad inherente de los mandriles hidráulicos para proporcionar características de amortiguación naturales. Aunque los soportes de ajuste por contracción también gestionan eficazmente las vibraciones con un descentramiento cinco veces mejor que los soportes de bloqueo lateral, los mandriles hidráulicos ofrecen distintas cualidades de amortiguación de vibraciones.

Al considerar las implicaciones de costos, es importante tener en cuenta que los soportes hidráulicos pueden tener un costo inicial ligeramente mayor. Sin embargo, solo requieren una llave hexagonal estándar para su funcionamiento, lo que permite a personas con la capacitación adecuada cambiar las herramientas de corte. Por otro lado, los soportes por contracción son algo menos costosos, pero requieren el uso de una máquina de ajuste por contracción para calentar y enfriar correctamente el soporte, junto con un conocimiento profundo del proceso para evitar el sobrecalentamiento y minimizar el riesgo de quemaduras. .

Refrigerante

Mediante un suministro preciso de refrigerante se logra una disipación de calor eficiente, una vida útil prolongada de la herramienta y un acabado superficial superior. Si bien mojar la pieza de trabajo con refrigerante no siempre es el método más eficaz, un enfoque fundamental, el refrigerante a través del husillo, es crucial y debería ser estándar en todas las máquinas. Este método suministra fluidos directamente al filo de una broca, lo que ayuda a empujar las virutas hacia arriba a través de las ranuras para una evacuación eficiente de las virutas. De manera similar, dirigir refrigerante al filo de una herramienta de fresado tiene el mismo propósito; no obstante, es importante reconocer que a velocidades más altas del husillo, la dispersión del refrigerante puede desviarse de su área objetivo.

Otra opción viable implica utilizar chorros de refrigerante dirigidos al portaherramientas. Los fabricantes de equipos ofrecen soportes y, en algunos casos, tuercas de collarín, diseñados para inclinar los orificios de suministro de refrigerante para mantener la dirección del flujo deseada.

Dimensiones del cortador

El uso del control de cinco ejes presenta nuevas posibilidades para optimizar el rendimiento de las herramientas de corte, lo que lleva al desarrollo de geometrías de corte innovadoras adaptadas a operaciones de cinco ejes. Al mecanizar una pieza de trabajo en varios ángulos con diferentes segmentos de herramienta, las fresas simétricas se vuelven esenciales. Es importante tener en cuenta que sólo una pequeña cantidad de cortadores son capaces de lograr líneas de mezcla perfectas y acabados superficiales de alta calidad.

Fresas de punta esférica:

Fresas de punta esférica no cortar en la punta; en cambio, hacen que el material se “manche” y se adhiera a la flauta en lugar de ser levantado. Este concepto es la base para inclinar la cortadora. Al inclinar el eje de la herramienta, las ranuras pueden agarrar eficientemente el material, alejándolo de la pieza en lugar de empujarlo, evitando la acumulación de material en el cortador, la superficie de la pieza o en sí mismo.

Cortadores de segmentos circulares:

Diseñados para aplicaciones de mecanizado de 5 ejes, los cortadores de segmento circular están diseñados con perfiles contorneados que permiten un contacto de corte más amplio con las superficies contorneadas de la pieza de trabajo, asemejándose a una fresa de punta esférica significativamente más grande. Estos cortadores se clasifican en varios tipos fundamentales, incluidas las variantes cónicas, de lente, ovaladas y de cilindro.

La principal ventaja de esta herramienta radica en su capacidad para ofrecer un acabado superficial equivalente o superior incluso con pasos más grandes, lo que lleva a que se requieran menos pasadas para mecanizar una superficie 3D. Además, la punta de radio pequeño de la herramienta facilita el acceso a esquinas estrechas. En particular, el empleo de una sola herramienta da como resultado capacidades ampliadas al mismo tiempo que genera superficies mecanizadas consistentemente y reducciones sustanciales en los problemas de fusión.

Las herramientas de segmento circular también están disponibles en configuraciones de múltiples canales. Este conjunto de características combinadas se traduce en una reducción en la cantidad de pasadas de herramienta requeridas, una mejora en la calidad de la superficie, velocidades de avance mejoradas, cambios de herramienta minimizados y un proceso de corte general más eficiente.

Fresas de extremo de múltiples flautas:

Cuando se trata de Mecanizado 3+2, la inclusión de múltiples ranuras en una herramienta de corte permite el mantenimiento de velocidades y avances más altos debido al mayor número de filos de corte en operación. Además, la presencia de estrías adicionales amplía la superficie de corte de la herramienta, lo que prolonga su vida útil.

La culminación de estos beneficios conduce a tasas de eliminación de metal significativamente elevadas, un acabado superficial mejorado y un costo general reducido, lo que hace que las fresas de ranurar de múltiples filos sean una opción muy ventajosa.

Redundancia de herramientas

La redundancia sirve como una estrategia de gestión de riesgos que los talleres más grandes pueden adoptar para máquinas, herramientas e incluso empleados, particularmente crucial para aplicaciones completas de 5 ejes que implican operaciones de corte prolongadas donde las herramientas están expuestas a un desgaste significativo, incluso en aluminio.

Mantener la redundancia en las herramientas es esencial para garantizar el funcionamiento ininterrumpido del husillo. Idealmente, tener una configuración idéntica de soporte y cortador disponible en el almacén de herramientas resulta ser el enfoque más eficaz. Esta configuración se puede recuperar automáticamente una vez que una herramienta de corte llega al final de su vida útil.

Alternativamente, tener un carro con herramientas duplicadas colocado junto a la máquina es una opción viable, aunque los cambios manuales de herramientas por parte de los operadores pueden introducir errores potenciales según sus niveles de habilidad. Para mitigar esto, el uso de RFID Los chips en el soporte, junto con un sistema de gestión de herramientas, pueden contribuir a reducir estos errores.

Conclusión

El mecanizado CNC de cinco ejes ha desatado la innovación y la eficiencia en la industria manufacturera, al tiempo que revolucionó las capacidades de los proveedores de herramientas y equipos de mecanizado. Al configurar una nueva máquina o proceso, es fundamental no ignorar los avances en sujeción de piezas y herramientas, que han mejorado aún más el potencial de este tipo de trabajo.

Solución de sujeción de piezas de 5 ejes proporcionada por Runsom Precision

Precisión Runsom ofrece una amplia selección de Soluciones de sujeción de 5 ejes Diseñado para proporcionar una fuerza de sujeción excepcional cuando se utiliza con maquinaria de 5 ejes.

Nuestro compromiso gira en torno a ofrecer productos de sujeción de piezas de primer nivel y soluciones personalizadas mediante el uso de nuestra tecnología de mecanizado CNC de última generación. Nuestras ofertas incluyen Prensas de 5 ejes, prensas de estación única, prensas modulares, torres, lápidas y varias otras opciones, lo que garantiza que pueda identificar el producto de sujeción ideal para sus necesidades específicas.

Si no está seguro de cuál es el tornillo de banco más adecuado para su aplicación, por favor Póngase en contacto con nosotros o solicitar una cotización instantánea en línea hoy para adquirir la solución de sujeción de piezas precisa que satisfaga sus necesidades.

Otros artículos que te pueden interesar: