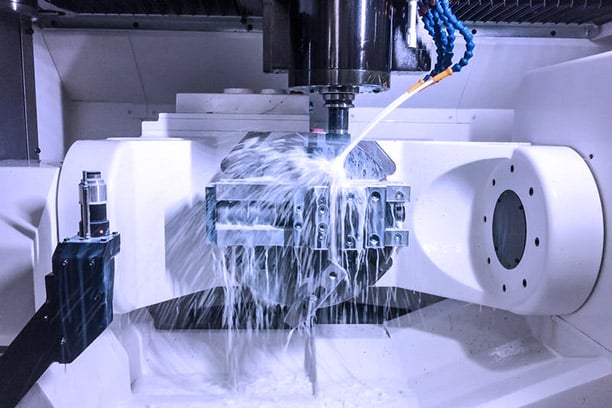

En la era actual de la automatización, Mecanizado CNC de 4 ejes se ha convertido en un actor clave en diferentes métodos de fabricación. Esta técnica ofrece cuatro opciones de movimiento diferentes, lo que le permite realizar varias tareas a la vez. También es útil para manipular más piezas simultáneamente. Por lo tanto, los fabricantes suelen elegir el mecanizado CNC de 4 ejes como una forma rentable de aumentar su capacidad de producción.

¿Cómo funciona el mecanizado CNC de 4 ejes? Lo que lo diferencia de los de 3 ejes y Mecanizado CNC de 5 ejes? ¿Cuáles son los beneficios y desventajas de cada tipo?

Para descubrir más, lea el artículo completo.

¿Qué es el mecanizado CNC de 4 ejes?

El mecanizado CNC de 4 ejes es un tipo de mecanizado avanzado que utiliza maquinas CNC con un eje giratorio adicional. Esta rotación le permite trabajar en los cuatro lados de una pieza mientras permanece sujeta en una posición, lo que requiere solo una configuración. Esta característica permite la creación de piezas complejas y la capacidad de fresar en ángulos inusuales, lo que Mecanizado de 3 ejes No puedo hacerlo.

Las máquinas de 4 ejes vienen en diferentes estilos, pero comúnmente se encuentran en el 'mecanizado vertical' formato. En esta configuración, el husillo se mueve alrededor del eje Z. Aquí nos centraremos en el fresado vertical de 4 ejes.

Este método implica los tres ejes habituales (X, Y y Z), como en el mecanizado de 3 ejes, más un eje A adicional, que gira alrededor del eje X. La pieza de trabajo está fijada a lo largo del eje X y puede girar con su dispositivo de fijación en el eje A.

El mecanizado de 4 ejes es particularmente útil para realizar recortes y agujeros en los lados de una pieza o superficies cilíndricas. El uso del mecanizado de 4 ejes en lugar de 3 ejes a menudo ahorra tiempo al reducir la necesidad de múltiples configuraciones. También ayuda a mantener dimensiones precisas en los cuatro lados de una pieza, ya que se mantiene en una sola configuración.

Las formas más complejas, como arcos y hélices, se producen de manera más eficiente con el mecanizado de 4 y 5 ejes. Este enfoque también simplifica el corte de elementos en ángulo. Sin embargo, cuando se utiliza el cuarto eje, estas características en ángulo deben estar alineadas en el mismo eje. Si los ángulos varían, es posible que sea necesario ajustar la configuración (y posiblemente el accesorio) para cada ángulo diferente.

Categorías de Máquinas CNC de 4 ejes

El mecanizado de 4 ejes se realiza en varios tipos de centros de mecanizado. Si bien todos cuentan con cuatro ejes, su diseño y funcionamiento difieren.

Según su mecanismo de funcionamiento, estas máquinas se pueden clasificar en dos categorías principales:

- Posicional (3+1 Eje)

- Simultáneo (4 ejes verdaderos)

1. Posicional (3+1 Eje)

A Máquina posicional de 4 ejes Es esencialmente una máquina CNC de 3 ejes con una característica adicional. Incluye un cuarto eje que permite que la pieza de trabajo gire a lo largo del eje X. Sin embargo, no puede realizar mecanizado simultáneo en múltiples superficies. En cambio, después de terminar una superficie, la pieza de trabajo se reorienta para mecanizar otra superficie. Este funcionamiento independiente del cuarto eje le da el nombre de centro de mecanizado 3+1 Ejes.

Este tipo es ideal para piezas con elementos cuadrados o poligonales al final y funciona bien con lápidas.

2. Simultáneo (4 ejes verdaderos)

los Máquina simultánea o verdadera de 4 ejes Utiliza los cuatro ejes simultáneamente. Esta capacidad permite un mecanizado más complejo, ya que tanto la herramienta como la pieza de trabajo pueden moverse y girar simultáneamente. Las máquinas con mecanizado simultáneo también tienen capacidades de mecanizado posicional, pero el mecanizado simultáneo permite trayectorias de herramientas más complejas.

Este tipo es particularmente eficaz para trabajos detallados en piezas cilíndricas.

Según su construcción, las máquinas CNC de cuatro ejes se dividen a su vez en:

- Vertical

- Horizontal

1. Centros de mecanizado CNC verticales de 4 ejes

En estos centros, la pieza de trabajo se coloca paralela a la mesa y se mecaniza desde arriba. Son esencialmente fresadoras verticales convencionales de 3 ejes con un cuarto eje añadido. Este cuarto eje podrá soportar mecanizado posicional o simultáneo, dependiendo del controlador y programación.

2. Centros de mecanizado CNC horizontales de 4 ejes

Aquí la pieza de trabajo se sujeta verticalmente y el mecanizado se realiza horizontalmente. Estos centros suelen utilizar una lápida para mecanizar varias piezas y suelen ser posicionales. A diferencia del centros verticales, centros horizontales Por lo general, no se convierten a partir de máquinas de 3 ejes. Se construyen desde el principio con un cuarto eje integrado.

Aplicaciones de las máquinas CNC de 4 ejes

Comprender las aplicaciones del mecanizado CNC de 4 ejes es fundamental antes de elegirlo para su proyecto. Es importante evaluar minuciosamente el diseño de su pieza para decidir si es necesario el mecanizado de 3, 4 o 5 ejes. A continuación se muestran algunos escenarios típicos en los que las máquinas de 4 ejes resultan beneficiosas:

Mecanizado de esquinas con bordes afilados

Para piezas que requieren bordes afilados en los extremos o lados, el cuarto eje es particularmente útil. Al girar la pieza hasta un ángulo apropiado, se puede fresar de manera efectiva. Esta característica es especialmente útil para agregar características con bordes a piezas cilíndricas.

La capacidad de rotación del cuarto eje permite tornear características cilíndricas y fresar bordes simultáneamente, eliminando la necesidad de cambiar entre diferentes máquinas.

Detallando objetos cilíndricos

El cuarto eje en estas máquinas es rotacional, lo que permite que la pieza de trabajo gire de manera similar a una Torno CNC. Esta característica permite detalles intrincados en objetos cilíndricos con mecanizado CNC de 4 ejes. Además, la programación para este tipo de tareas es más sencilla gracias a las capacidades del 4º eje.

Mejora de la capacidad de producción

A veces, es posible que el diseño de su pieza no requiera específicamente el mecanizado CNC de cuatro ejes. Sin embargo, si su objetivo es aumentar la capacidad de producción, una máquina de cuatro ejes puede resultar muy eficaz. Le permite trabajar en más piezas simultáneamente, lo que resulta especialmente útil cuando se trata de un gran volumen de piezas pequeñas.

Esto se debe a que configurar cada pieza individualmente puede llevar mucho tiempo y ralentizar la producción. En tales casos, lo ideal es una máquina CNC posicional de 4 ejes equipada con una lápida.

Ventajas del mecanizado CNC de 4 ejes

El mecanizado CNC de 4 ejes ofrece una variedad de beneficios que mejoran la eficiencia y brindan soluciones de ahorro de costos en varios sectores de fabricación. Algunas ventajas clave incluyen:

1. Versatilidad

Las máquinas CNC de 4 ejes son capaces de manejar una amplia gama de materiales y tamaños, desde pequeños componentes electrónicos hasta grandes piezas aeroespaciales, lo que las hace altamente adaptables en cualquier entorno de fabricación.

2. Flexibilidad mejorada

La capacidad de moverse en cuatro direcciones (X, Y, Z y A) le da a una máquina CNC de 4 ejes una ventaja sobre las máquinas de 3 ejes en términos de exactitud y precisión. Este movimiento adicional permite un mejor control durante el proceso de corte y la capacidad de mecanizar formas complejas de manera más flexible.

3. Precisión y coherencia

La rotación del eje A en el mecanizado CNC de 4 ejes es crucial para lograr una precisión excepcional. Ofrece un proceso de mecanizado más consistente en comparación con los métodos tradicionales, donde el reposicionamiento manual de la pieza podría provocar ligeras variaciones.

4. Menos riesgo de error humano

Con la capacidad de programar máquinas CNC de 4 ejes para tareas de producción específicas, se reduce la necesidad de intervención humana, lo que genera menos errores, tiempos de producción más cortos y una mayor eficiencia.

5. Simplifica tu trabajo

Operar manualmente máquinas tradicionales puede llevar mucho tiempo y mano de obra. El uso de una máquina CNC de 4 ejes simplifica estos procesos, facilitando el trabajo del operador.

6. Capacidades mejoradas

El eje A adicional amplía la capacidad de la máquina para crear piezas complejas, lo que sería un desafío con una máquina de 3 ejes. Esta capacidad es útil para crear modelos detallados generados por computadora y diseñar formas complejas para modelos físicos.

7. Diversas geometrías

La rotación del eje A permite la exploración de formas, ángulos y geometrías complejas, yendo más allá de las limitaciones de los métodos de mecanizado tradicionales.

8. Mayor capacidad de producción

Una vez programada, una máquina CNC de 4 ejes puede producir continuamente componentes de alta precisión, lo que aumenta significativamente capacidad de producción, especialmente cuando se utiliza una lápida para multiplicar el número de piezas mecanizadas a la vez.

9. Plazos de entrega reducidos

La capacidad de fabricar componentes complejos en una única configuración agiliza el proceso de producción, minimizando la manipulación intermedia y el reposicionamiento, lo que reduce significativamente los plazos de entrega.

10. Más económico

A pesar de un coste inicial mayor en comparación con las máquinas de 3 ejes, la eficiencia y productividad del mecanizado de 4 ejes pueden hacerlo más rentable a largo plazo.

11. Soporte para fresado y torneado

El mecanizado de elementos cilíndricos es mucho más sencillo con una máquina de 4 ejes, que permite realizar operaciones de fresado y torneado en una sola máquina, a diferencia de las máquinas de 3 ejes.

12. Configuraciones y cambios de herramientas reducidos

La integración de la rotación del eje A en el mecanizado CNC de 4 ejes reduce la necesidad de reposicionamiento frecuente de la pieza de trabajo y cambios de herramienta, minimizando así el tiempo de inactividad y mejorando la productividad.

Desventajas del mecanizado CNC de 4 ejes

Si bien el mecanizado CNC de 4 ejes ofrece numerosas ventajas, es importante considerar también sus limitaciones:

1. Configuración costosa

Adquirir y montar una máquina CNC de 4 ejes supone una importante inversión económica. Las empresas deben evaluar cuidadosamente los beneficios a largo plazo frente a los costos iniciales para garantizar un buen retorno de la inversión.

2. Se requieren mayores habilidades y experiencia

Aunque las máquinas CNC automatizan en gran medida tareas, todavía necesitan operadores capacitados para la configuración, programación y supervisión. Este requisito aumenta tanto la complejidad operativa como el coste.

3. Complejidad de programación y configuración

La implementación del mecanizado CNC de 4 ejes aporta un mayor nivel de complejidad en la programación y configuración en comparación con el mecanizado tradicional de 3 ejes. La rotación adicional del eje A introduce una complejidad adicional, que requiere una planificación detallada y precisión en la programación. Esta complejidad también puede extenderse al proceso de configuración, lo que podría necesitar más tiempo y recursos para un funcionamiento eficiente.

4. Limitado por ciertas geometrías

A pesar de la flexibilidad adicional del eje A, existen algunas geometrías y ángulos que una máquina de 4 ejes pueden resultar desafiantes. En tales casos, podría ser más apropiado optar por una máquina CNC de 5 ejes.

Anatomía de la máquina CNC de 4 ejes

La estructura de una máquina CNC de 4 ejes incluye varios componentes únicos:

- mandriles – Mandriles, o Mandriles de torno, sujete la pieza de trabajo al cuarto eje cuando las lápidas no estén en uso. Son esenciales para tareas que requieren tanto fresado como torneado de una pieza. Sin embargo, esta configuración le limita a trabajar en una parte a la vez.

- Tornillo - El tornillo actúa como una superficie de montaje para la pieza de trabajo, particularmente en el mecanizado CNC vertical de 4 ejes. Mientras que la sujeción directa de una pieza de trabajo solo permite el mecanizado de la superficie superior, las prensas permiten el acceso desde tres direcciones. Visualmente, las prensas también se pueden montar en lápidas para aumentar la cantidad de piezas mecanizadas en una sola ejecución.

- Lápida sepulcral – A diferencia del mecanizado CNC de 3 ejes, el tombstone es una característica clave en las máquinas de cuatro ejes. Es una estructura en forma de torre con múltiples puntos de fijación para piezas de trabajo, similar a una mesa de fresado. En el mecanizado de 4 ejes, la lápida puede girar, ofreciendo acceso a más áreas de superficie y permitiendo trabajar en más piezas simultáneamente. Esta característica se encuentra típicamente en máquinas CNC horizontales, pero también puede estar presente en máquinas verticales, aunque con un espacio libre limitado.

- Conjunto de husillo – Este es un rotativo de velocidad variable. huso que sujeta la herramienta de corte, vital para el proceso de mecanizado.

- Herramienta para cortar – La herramienta de corte se encarga de retirar material de la pieza de trabajo para darle forma al producto final.

- Columnas itinerantes – Estos son los componentes que permiten el movimiento del husillo y la herramienta de corte a lo largo del eje Z (arriba y abajo) y el eje X (de lado a lado).

- Tabla de índice – Esta es la plataforma a la que se sujeta la pieza de trabajo o la mesa indexadora giratoria, moviéndose a lo largo del eje Y. Algunos centros de mecanizado también giran esta mesa sobre un eje B de rotación.

- Mesa de índice rotativa (4to eje opcional) – Este dispositivo mecánico se utiliza para sujetar y girar la pieza de trabajo, denominado eje A.

- Panel de control CNC – Los maquinistas utilizan esta interfaz para controlar los movimientos lineales y rotacionales de las operaciones de la máquina CNC.

El proceso de mecanizado CNC de 4 ejes

Para comprender el funcionamiento del mecanizado CNC de 4 ejes, es necesario comprender los movimientos y capacidades de estas máquinas CNC. Mueven eficientemente la herramienta de corte a lo largo de los ejes X, Y y Z, al mismo tiempo que giran la pieza de trabajo en el eje A. Este eje adicional permite a la máquina manipular la pieza de trabajo desde varios ángulos, lo que permite la creación de piezas complejas y precisas.

El proceso de mecanizado CNC de 4 ejes se puede resumir en estos pasos:

- Programación: La programación de una máquina CNC de 4 ejes se realiza mediante un programa CAM (Computer-Aided Manufacturing). Este software crea una trayectoria de herramienta adecuada para la máquina, detallando la secuencia de mecanizado, velocidades de rotación y opciones de herramientas.

- Sujeción de piezas: La pieza de trabajo se fija en el mandril del 4º eje. En algunos casos, se utiliza una lápida en el cuarto eje como base para sostener varias partes. Esta configuración permite el mecanizado de varios componentes simultáneamente, eliminando la necesidad de una recalibración frecuente.

- Mecanizado: A continuación comienza el proceso de mecanizado propiamente dicho. Una máquina CNC de 4 ejes es capaz de realizar operaciones tanto de fresado como de torneado. La máquina sigue las instrucciones proporcionadas por el programa CAM.

- Refinamiento: Después del mecanizado se realizan los retoques finales como limpieza o desbarbado para completar el proceso.

Tipos de proyectos más adecuados para el mecanizado CNC de 4 ejes

Varios proyectos se adaptan bien al mecanizado CNC de 4 ejes:

Fabricación de piezas personalizadas

Un uso frecuente del mecanizado CNC de 4 ejes es la elaboración de piezas o componentes personalizados para máquinas. Esto puede abarcar desde fabricar piezas de repuesto para mejorar la eficiencia o la funcionalidad hasta crear componentes esenciales para completar el ensamblaje de un electrodoméstico. También se usa comúnmente en modelado e impresión 3D, desarrollo de prototipos o modelos conceptuales y producción de tallas personalizadas, como letreros para pasatiempos.

Fabricación de herramientas y troqueles personalizados

Otra aplicación importante es la creación de herramientas o matrices personalizadas para usos o procesos de fabricación específicos. Por ejemplo, podría ser necesario fabricar una herramienta o un troquel no convencional para lograr un acabado preciso de una pieza, como la parte inferior de una engranaje. Se puede configurar una máquina CNC de 4 ejes para que trabaje en un lado de una pieza y luego girarla 90 grados para mecanizar el otro lado, todo dentro de la misma configuración.

Industria aeroespacial

El sector aeroespacial emplea con frecuencia el mecanizado CNC de 4 ejes para diversas operaciones como torneado, fresado y taladrado. La alta precisión que ofrece el mecanizado CNC de 4 ejes es especialmente valiosa para la producción de numerosos engranajes pequeños que se encuentran en aviones y naves espaciales.

¿Cuáles son las diferencias entre el mecanizado CNC de 3, 4 y 5 ejes?

Diferenciar entre tipos de mecanizado CNC de múltiples ejes es crucial para equilibrar factores como el costo, la calidad del producto y el tiempo de producción.

Exactitud y precisión

Mecanizado CNC es conocido por su alta precisión y tolerancias estrictas. En el mecanizado CNC de 3 ejes, existe la posibilidad de que se produzcan errores debido al reposicionamiento frecuente de la pieza de trabajo. Si bien estos errores suelen ser menores y aceptables para muchas aplicaciones, pueden resultar problemáticos en campos críticos para la precisión, como el aeroespacial.

Por el contrario, las máquinas de 4 y 5 ejes no necesitan tanto reposicionamiento, lo que reduce la probabilidad de errores. Estas máquinas pueden agregar características a una pieza de trabajo en múltiples planos o posiciones usando un solo dispositivo, mejorando la precisión.

Capacidad de mecanizado

El principio fundamental del mecanizado CNC es el mismo en todos los tipos: una herramienta de corte controlada por computadora se mueve alrededor del material para realizar cortes, guiada por Códigos G o códigos M.

La diferencia clave radica en los ejes de rotación. Tanto las máquinas de 4 como las de 5 ejes permiten la rotación o el movimiento a lo largo de ejes adicionales, lo que facilita el mecanizado de productos con formas y geometrías complejas.

Costos

El costo es un factor importante en elección entre mecanizado de 3, 4 y 5 ejes. La máquina de 3 ejes suele ser la más rentable de comprar y mantener. Sin embargo, el costo operativo general puede verse influenciado por factores como la disponibilidad de operadores y accesorios capacitados.

Por otro lado, las máquinas de 4 y 5 ejes son más avanzadas y ofrecen mayores capacidades, lo que las encarece. A pesar de su mayor coste, sus amplias capacidades los hacen adecuados para tareas especializadas.

¿Cómo elegir entre mecanizado CNC de 3, 4 y 5 ejes?

La principal distinción entre el mecanizado CNC de 3, 4 y 5 ejes radica en el nivel de movimiento del eje entre la herramienta de corte y la pieza de trabajo. La complejidad del movimiento afecta directamente la capacidad de producir piezas con geometrías más complejas para diversas industrias.

La cantidad de ejes que tiene una máquina indica la complejidad del proceso de fresado, la complejidad que puede lograr al fresar un componente y las áreas de la pieza de trabajo a las que puede acceder. Al pasar de 3 a 4 y 5 ejes, obtendrá progresivamente flexibilidad, características y funcionalidad mejoradas.

La elección de la máquina depende de sus necesidades de fabricación específicas, la complejidad y precisión requeridas y su presupuesto. No existe una respuesta universal para todos.

- maquinas de 3 ejes son ideales para encendedores, tareas de mecanizado de alta velocidad. Son ideales para proyectos que producen piezas pequeñas y simples y que no requieren alta precisión. Estas máquinas permiten cabezales de corte más pequeños y minimizan las vibraciones durante el mecanizado.

- máquinas de 4 ejes son su opción para crear formas 3D complejas, hacer agujeros y recortes alrededor de los lados de una pieza de trabajo o en superficies cilíndricas, y realizar fresado en superficies angulares de un componente con alta precisión.

- máquinas de 5 ejes Ofrecemos un proceso altamente eficiente para producir componentes mecanizados tan complejos si su proyecto exige precisión extrema y diseños geométricos complejos.

preguntas frecuentes

Conclusión

La máquina CNC de 4 ejes es una herramienta versátil y potente adecuada para diversas aplicaciones. Para utilizarlo de manera eficiente, es esencial comprender tanto sus fortalezas como sus deficiencias.

La decisión entre el mecanizado CNC de 5, 4 y 3 ejes depende de la complejidad de la pieza que necesita mecanizar y del nivel de precisión requerido. Para piezas utilizadas en sectores críticos como el aeroespacial o el médico, donde las formas sofisticadas y la máxima precisión son esenciales, el mecanizado de 5 ejes es la opción preferida. Para crear piezas con formas especiales, como aquellas con recortes y agujeros alrededor de estructuras cilíndricas o arcos complejos como lóbulos de leva y hélices, una máquina CNC de 4 ejes es ideal. Por otro lado, el mecanizado en 3 ejes es más adecuado para piezas más sencillas; también es más rentable y fácil de usar.

En última instancia, la elección de qué tipo depende en gran medida de los requisitos únicos de su proyecto.

Solución de mecanizado CNC de ejes múltiples en Runsom Precision

Para proyectos que requieran soporte de fabricación externo, Precisión Runsom destaca como una excelente opción para multieje Servicios de mecanizado CNC. Equipados con maquinaria multieje avanzada, estamos bien preparados para satisfacer diversas demandas de proyectos.

Su equipo de especialistas ofrece orientación integral a lo largo de su proyecto, garantizando la entrega de productos personalizados de alta calidad. Para iniciar el proyecto, puede ponerse en contacto fácilmente con nuestro equipo o solicitarlo. una cotización en línea instantánea.

Otros artículos que te pueden interesar: