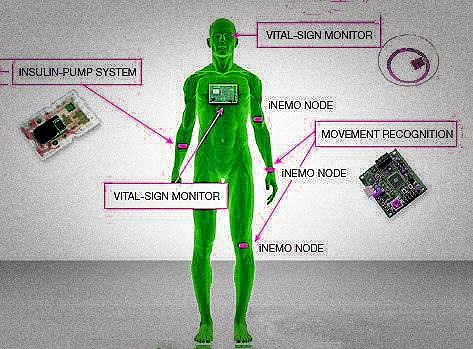

Medizinische elektronische mechanische Verarbeitungsteile, einschließlich verschiedener Präzisionskomponenten, die in medizinische Geräte und Instrumente, werden sorgfältig verarbeitet, um die strengen Anforderungen an Präzision und Stabilität in medizinischen Anwendungen zu erfüllen. Ihre Hauptaufgaben umfassen daher die Echtzeitüberwachung der physiologischen Parameter des Patienten, die Bereitstellung genauer Diagnosegrundlagen für Ärzte und die Ausführung präziser Operationsanweisungen zur wirksamen Behandlung von Krankheiten.

Was ist der Bearbeitetes Teil?

Bearbeitete Teile beziehen sich auf das Schneiden, Bohren, Fräsen, Drehen und andere Bearbeitungen an Rohmaterialien durch Bearbeitungsprozesse und schließlich auf die Herstellung von Teilen mit bestimmten Formen, Größen und Oberflächenanforderungen. Dieser Bearbeitungsprozess wird normalerweise mit numerisch gesteuerten Werkzeugmaschinen (CNC-Werkzeugmaschinen) durchgeführt. Gemäß den Konstruktionszeichnungen und Prozessanforderungen werden mit Werkzeugen verschiedene Schneid-, Schleif- und Formprozesse am Material durchgeführt, um die Genauigkeits- und Qualitätsanforderungen der Teile zu erfüllen.

Arten von bearbeiteten Komponenten für medizinische Elektronik

Sensoren:

Unverzichtbar für die Erfassung physiologischer Daten wie Blutdruck, Herzfrequenz und Körpertemperatur. Zu den gängigen Typen gehören resistive, kapazitive und Drucksensoren.

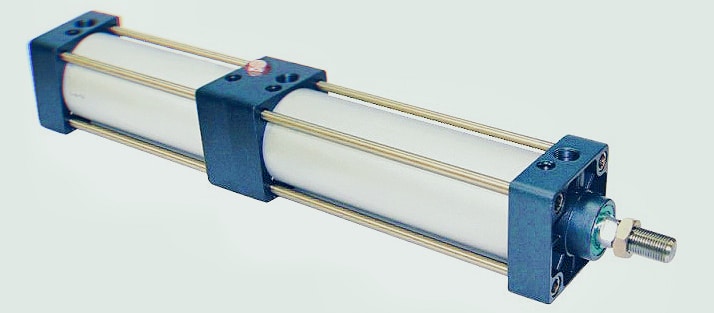

Aktuatoren:

Steuert die Bewegung anderer Teile in medizinischen Geräten an, beispielsweise Zylinder, Motoren und Hydrauliksysteme.

Controller:

Fungiert als „Gehirn“ medizinischer Geräte, empfängt Sensorsignale und steuert Aktoren auf der Grundlage vordefinierter Algorithmen oder Programme.

Stromversorgung:

Unverzichtbar für die Bereitstellung der erforderlichen elektrischen Energie. Zu den Optionen gehören Batterien, Schaltnetzteile und lineare Netzteile.

Anzeige- und Bedienschnittstellen:

Ermöglichen Sie die Kommunikation zwischen medizinischen Geräten und medizinischem Fachpersonal über Displays, Tasten und Touchscreens.

Kommunikationsschnittstellen:

Erleichtert den Datenaustausch über kabelgebundene oder kabellose Methoden wie USB, Bluetooth und WLAN.

Mechanische Strukturteile:

Vom Fundament medizinischer Geräte, einschließlich Halterungen, Verbindungsstücken und Befestigungselementen, bis hin zur Gewährleistung ausreichender Festigkeit und Stabilität.

Anwendungen von bearbeiteten Teilen für die medizinische Elektronik

Medizinische Bildgebungsgeräte:

Wird zur Diagnose von Krankheiten, zur Beobachtung innerer Körperstrukturen und zur Anleitung von Operationen verwendet. Beispiele hierfür sind Röntgengeräte, CT-Scanner und MRT-Geräte.

Geräte zur Atemtherapie:

Behandelt Erkrankungen der Atemwege und erhält die normale Atemfunktion aufrecht, beispielsweise durch Beatmungsgeräte und Geräte zur Sauerstoffversorgung.

Geräte zur Herz-Kreislauf-Behandlung:

Dazu gehören Herzschrittmacher, Blutdruckmessgeräte und Defibrillatoren zur Behandlung und Überwachung von Herz-Kreislauf-Erkrankungen.

Geräte zur Patientenüberwachung:

Überwacht Vitalfunktionen wie Herzfrequenz, Blutdruck und Blutsauerstoffsättigung.

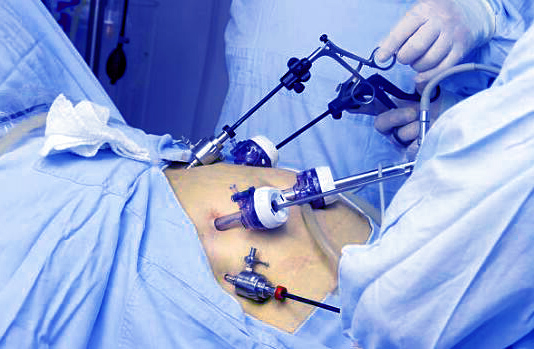

Chirurgische Assistenzausrüstung:

Verbessert die chirurgische Präzision und Sicherheit, einschließlich minimal invasive chirurgische Instrumente und roboterassistierte Chirurgie Systeme.

In-vitro-Diagnostikgeräte:

Führt biochemische Tests und Diagnosen außerhalb des Körpers durch, beispielsweise mit Glukosemessgeräten, Blutanalysegeräten und Urinanalysegeräten.

Rehabilitations- und Physiotherapiegeräte:

Unterstützt die Genesung des Patienten durch Geräte zur elektrischen Stimulationstherapie und Rehabilitationstrainingsgeräte.

Materialien für Teile medizinischer elektronischer Geräte

In medizinischen elektronischen Geräten werden verschiedene Materialien verwendet, die je nach Gerätetyp und Anwendungsszenario ausgewählt werden. Materialien enthalten:

Metallmaterialien:

Edelstahl und Titanlegierungen bieten hervorragende mechanische Eigenschaften und Korrosionsbeständigkeit und werden häufig für chirurgische Instrumente und orthopädische Implantate verwendet.

Polymermaterialien:

Leichte, korrosionsbeständige Polymere wie Polyethylen, Polypropylen, Polyvinylchlorid, Polycarbonat und ABS werden aufgrund ihrer einfachen Verarbeitbarkeit häufig in medizinischen Geräten verwendet.

Keramische Werkstoffe:

Aluminiumoxid und Zirkoniumoxid sind für ihre hohe Härte, Verschleißfestigkeit und gute chemische Stabilität bekannt und werden häufig in zahnärztlichen und orthopädischen Geräten verwendet.

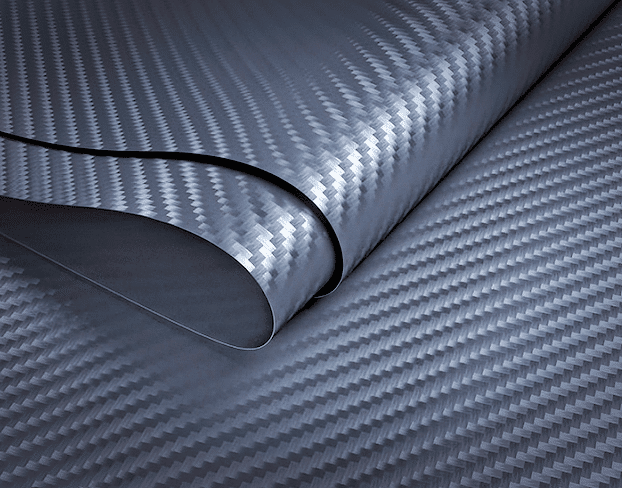

Kompositmaterialien:

Bestehen aus zwei oder mehr Materialien mit unterschiedlichen Eigenschaften und bieten eine hervorragende Gesamtleistung. Kohlefaserverbundstoffe werden zunehmend in medizinischen Geräten eingesetzt.

Leitfähige Tintenmaterialien:

Unverzichtbar für die Herstellung von Glukoseteststreifen, wo sie als kritische Komponente der Glukosesensorfunktion dienen und sich direkt auf die Gesundheit des Patienten auswirken.

Vorteile und Einschränkungen medizinischer elektronischer Teile

Vorteile:

- Genauigkeit: Durch die maschinelle Bearbeitung können Teile mit hoher Präzision und Konsistenz hergestellt werden, sodass sichergestellt wird, dass sie die strengen Anforderungen an medizinische Geräte erfüllen.

- Anpassungsmöglichkeiten: Die kundenspezifischen Produktionsmöglichkeiten ermöglichen die Herstellung komplexer und präziser Teile gemäß den spezifischen Designanforderungen für medizinische elektronische Geräte.

- Oberflächenbehandlung: Durch die Bearbeitung kann eine feine Oberflächenbehandlung der Teile erreicht werden, beispielsweise durch Pulverbeschichtung und Kugelstrahlen.

- Stabilität: Durch maschinelle Bearbeitung hergestellte Teile bieten hohe Leistung und Zuverlässigkeit und ermöglichen den stabilen Betrieb medizinischer elektronischer Geräte.

Einschränkung:

- Kosten: Bei der Produktion kleiner Stückzahlen können die Kosten für bearbeitete Teile höher sein, insbesondere bei komplexen Designs und Materialanforderungen.

- Bearbeitungszeit: Die Verarbeitung einiger komplexer medizinischer Elektronikteile kann lange dauern, was den Produktionszyklus beeinträchtigen kann.

Verarbeitungstechniken für bearbeitete Komponenten für die medizinische Elektronik

Die Verarbeitungstechnologie für mechanische Teile in der Medizinelektronik umfasst eine Reihe anspruchsvoller Methoden und Prozesse. Hier sind einige der gängigsten Techniken:

Bei dieser Methode werden computergesteuerte Systeme zur Ausführung präziser Schneid-, Fräs- und Bohrvorgänge eingesetzt, wodurch höchste Präzision bei der Teilebearbeitung gewährleistet wird.

Elektrische Entladungsbearbeitung (EDM):

Beim EDM wird Material durch elektrische Entladungen auf der Werkstückoberfläche entfernt. Es ist besonders effektiv bei der Bearbeitung harter Materialien und komplexer Strukturkomponenten.

Mithilfe energiereicher Laserstrahlen ermöglicht diese Technik ein schnelles Schneiden oder Gravieren von Materialien und eignet sich daher ideal für die präzise Bearbeitung verschiedenster Substanzen.

Spritzguss:

Bei diesem Verfahren wird geschmolzener Kunststoff oder Metall in eine Form gespritzt und abgekühlt, sodass ein Teil mit der gewünschten Form entsteht. Dieses Verfahren wird häufig zur Herstellung von Kunststoffkomponenten verwendet.

CNC-Drehen:

CNC-Drehmaschinen werden zum Schneiden entlang der Achse des Werkstücks verwendet, wodurch radialsymmetrische Teile mit außergewöhnlicher Genauigkeit erzeugt werden.

Kabel schneiden:

Bei dieser Technik werden computergesteuerte Drahtschneidemaschinen eingesetzt, mit denen sich mühelos Präzisionsteile und speziell geformte Komponenten herstellen lassen.

Schleifen:

Schleifräder werden verwendet, um die Oberflächenrauheit und Maßgenauigkeit des Werkstücks zu verbessern und so eine glatte und polierte Oberfläche zu gewährleisten.

CNC-Fräsen:

CNC-Fräsmaschinen führen Rotationsschnitte am Werkstück durch und ermöglichen so die Bearbeitung von ebenen, konkav-konvexen Oberflächen und einer großen Vielfalt an Formen.

Diese Verarbeitungstechniken werden sorgfältig kombiniert und basierend auf den spezifischen Designanforderungen und Materialeigenschaften der Teile angewendet, um die höchste Qualität und Leistung der medizinischen elektronischen mechanischen Komponenten zu gewährleisten.

Oberflächenbearbeitungstechniken für medizinische elektronische Maschinenteile

- Spiegelpolieren: Mithilfe mechanischer oder chemischer Methoden wird auf Teilen eine spiegelähnliche Oberfläche erzielt, die sowohl die Ästhetik als auch die Sauberkeit verbessert.

- Elektrolytisches Polieren: Entfernt Oberflächenrauheiten durch elektrolytische Reaktion und verbessert so das Aussehen und die Korrosionsbeständigkeit von Metallkomponenten.

- Pulverbeschichtung: Auftragen einer langlebigen, verschleißfesten und korrosionsbeständigen Schicht zur Verbesserung der Haltbarkeit bearbeiteter Teile.

- Chemische Behandlungen: Reinigen von Oberflächen und Verbessern der Oberfläche durch chemische Behandlungen wie Rostentfernung und spezielle Reinigungsmethoden.

- Sandstrahlen: Mithilfe von Schleifpartikeln werden Oberflächenoxide und Verunreinigungen entfernt, wodurch die Oberflächenqualität und die Gesamtoberfläche der Teile verbessert werden.

Fazit

Es ist wichtig, ein umfassendes Verständnis davon zu haben, wie verschiedene Komponenten in medizinischen Geräten verwendet werden, sowie von der Auswahl der Materialien und Verarbeitungstechnologien für ihre Herstellung. Angesichts der Funktionalität, Präzision und Zuverlässigkeit medizinischer Geräte trägt solch umfassendes Wissen dazu bei, sicherzustellen, dass die Leistung medizinischer Geräte ein optimales Niveau erreicht.

Mit über 10 Jahren Erfahrung in der CNC-Fertigung, Runsom-Präzision hat sich als zuverlässiger Hersteller von medizinisch wichtigen Komponenten für chirurgische Instrumente, Werkzeuge und Prototypen medizinischer Geräte etabliert. Unsere erfahrenen Maschinisten sind in der Lage, die Konstruktion bearbeiteter Teile so anzupassen, dass sie den höchsten Standards der medizinischen Industrie entsprechen. Sind Sie bereit, Ihr nächstes CNC-Bearbeitungsprojekt mit uns zu starten? Wir erwarten Ihre Anfrage für ein Zitat.