Die Laser-CNC-Schneidemaschine, auch bekannt als Laser-CNC-Graviermaschine, ist eine hochpräzise CNC-Maschine und wird mit den technologischen Fortschritten mit Sicherheit steigen. Steigerungen der Produktionskapazität und der Werkstattautomatisierung resultieren aus dem Aufkommen der Laser-CNC-Automatisierung. Sein einzigartiges Design und seine Betriebsweise machen es ideal zum Schneiden komplizierter Formen und winziger Löcher mit punktgenauer Präzision.

Die Grundlagen des CNC-Laserschneidens (Computer Numerical Control) werden in diesem Artikel behandelt.

Eine Einführung in den CNC-Laserschneider

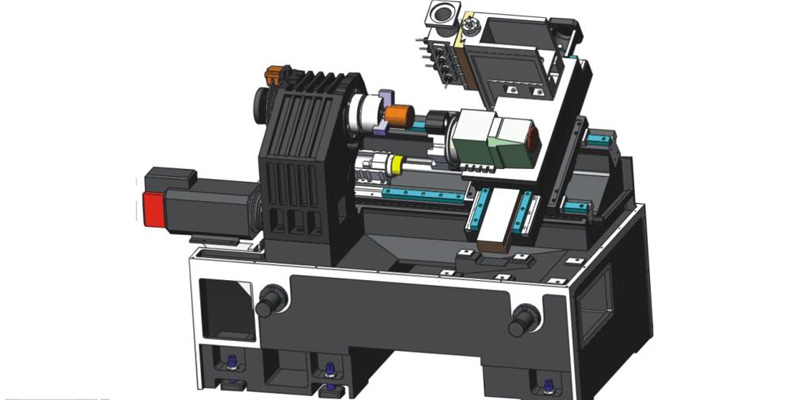

CNC-Laserschneider werden wie andere CNC-Maschinen durch ihren Schneidprozess durch eine Reihe von Computeranweisungen geführt, die als G-Code bekannt sind. CNC-Laserschneider haben jedoch ein Design, das sich ein wenig von dem typischer CNC-Maschinen unterscheidet, und ihre Schneidtechnik funktioniert auch ein wenig anders.

Das Schneiden mit einem CNC-Laserschneider ist eine thermische Technik, die keine physische Berührung erfordert. Eine Fokussierlinse und eine Düse befinden sich im Laserkopf eines computernumerisch gesteuerten (CNC) Laserschneiders. Diese Kopf- und Linsenanordnung richtet einen Laserstrahl durch die Düse auf das Werkstück, wodurch es schmilzt und in die gewünschte Form geschnitten wird. Bei CNC-Lasern wird Druckgas (das auch durch die Düse strömt, die den Laserstrahl freisetzt) verwendet, um die Fokussierlinse zu temperieren und das verdampfte Metall vom Werkstück abzuleiten.

Betrachten wir es aus einem anderen Blickwinkel. Wenn ein starker Laserstrahl auf eine kleine Metallfläche fokussiert wird, steigt die Wärmedichte dramatisch an, wodurch sich das Metall sehr schnell aufheizt und zumindest teilweise verdampft. Dann lenkt die CNC-Technologie die koordinierten Bewegungen des Laserkopfes und des Laserstrahls über den Arbeitsbereich, um die spezifizierten einzigartigen Eigenschaften zu erzeugen.

Arten von CNC-Laserschneidmaschinen

Der Zustand des effektiven Lasermediums und die Komponente des effektiven Lasermediums werden üblicherweise verwendet, um verschiedene Arten von computergesteuerten (CNC) Laserschneidern zu klassifizieren. Hier sind die drei beliebtesten Arten von Lasern, die heute verwendet werden:

CNC CO2 Laserschneider

Der CO2 Laserschneider ist eine besondere Art von Gaslaser, die Kohlendioxid als effektives Lasermedium verwendet. Aufgrund ihrer hohen Ausgangsleistung und großen Effizienz sind sie zur beliebtesten Art von Laserschneidern geworden.

Die Leistungsabgabe von CO2 Laserschneider können bis zu 15 kW erreichen, und ihre Effizienz kann bis zu 30 Prozent erreichen, was sich auf den höchsten aller Arten von Gaslaserschneidern bezieht. Sie sind eine ausgezeichnete Wahl zum Schneiden feiner Merkmale und scharfer Winkel, insbesondere bei Blechen oder Metallen mit einer Dicke von weniger als 10 Millimetern. CO2 Laserschneider mit höherer Schneidleistung sind auch in der Lage, auf dickeren Metallsubstraten eine hohe Schnittgenauigkeit zu erzielen.

CNC-Faserlaserschneider

Faserlaserschneider sind eine relativ neue Art von Lasertechnologie, bei der der Strahl durch eine Reihe von Dioden erzeugt und durch die Verwendung eines Glasfaserkabels fokussiert wird. Bei der Arbeit mit Materialien, die dünner als 5 mm sind, bieten Faserlaserschneider einen schnelleren und glatteren Schnitt als CO2 Laserschneider.

Während Faserlaser mit einer Vielzahl von Materialien funktionieren, ist bei Silber besondere Vorsicht geboten.

Bearbeitete Teile aus Silber sind notorisch schwierig herzustellen, da das Metall die Wärme des Lasers absorbiert und sich während des Schneidvorgangs zu verformen beginnt. Daher verwenden die besten Werkstätten beim Faserlaserschneiden häufig eine Halterung als Kühlkörper, um die Wärme vom Silbersubstrat abzuleiten.

CNC-Kristalllaserschneider

Strahlen für CNC-Kristalllaserschneider werden aus Kristallen wie Neodym-dotiertem Yttrium-Aluminium-Granat (auch bekannt als Nd:YAG) und Neodym-dotiertem Yttriumortho-Vanadat (auch bekannt als Nd:YVO) erzeugt.

Im Gegensatz zu CO2 Laserschneider, die auf dünnere Metalle beschränkt sind, haben Kristalllaserschneider eine größere Intensität (oder Laserleistung) und können dickere Metalle schneiden. Diese Fräser können für eine Vielzahl von Materialien verwendet werden, von Metallen über Glas und Holz bis hin zu Kunststoffen.

Verfügbare Materialien für das CNC-Laserschneiden

CNC-Lasermaschinen eignen sich zum Schneiden, Gravieren, Markieren, Punktieren und Ätzen einer Vielzahl von Metall- und Nichtmetallmaterialien:

- Metall

Aluminium, Titan, Messing, Kupfer, Silber, Mangan, Blei, Chrom, Edelstahl, Kohlenstoffstahl, Werkzeugstahl, Federstahl, etc. - Nicht aus Metall

Acryl, Kunststoff, PMMA, Polyester (PES), Polyethylen (PE), Polytetrafluorethylen (PTFE/Teflon), Holz, Textil, Kohlefasern etc.

Programmierung von Komponenten auf einem CNC-Laserschneider

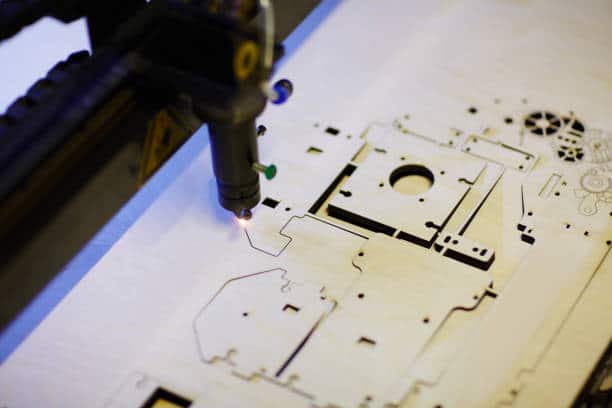

Dateien in 2D-Formaten wie DXF oder DWG oder 3D-Formaten wie STEP oder SAT können analysiert werden, um einen Einblick in die Konstruktion eines Entwurfs zu geben. Unter Verwendung dieser Daten wird eine flache Form hergestellt, indem die Größe des Schnitts angepasst wird, um alle erforderlichen Biegetoleranzen oder andere Faktoren zu berücksichtigen, die sich auf das fertige Produkt auswirken können. Softwarepakete können die optimale Komponentenkonfiguration für eine bestimmte Blattgröße bestimmen.

Einige übliche Blattgrößen umfassen 2 Meter mal 1 Meter, 2,5 Meter mal 1,25 Meter und 1,5 Meter mal 3,0 Meter. Ebenso sind Abfälle aus abgeschlossenen Projekten eine nützliche Quelle. Dazu verwenden wir eine Technik namens CNC-Nesting. Durch das Automatisieren des Verschachtelns vieler Teile innerhalb eines einzelnen Blechs oder über mehrere Bleche unterschiedlicher Größe hinweg kann Software wie Radan® die Produktivität maximieren. Es ist vorteilhaft, ähnliche Elemente auf demselben Blatt anzuordnen, um die Materialausnutzung zu maximieren.

Im Vergleich zur Programmierung einer Stanzmaschine ist CAM für das Laserschneiden oft einfacher. Es gibt jedoch zahlreiche Details, an die man denken muss. Der Laserschneidprozess erfordert viele Schritte, einschließlich der Etikettenpositionierung (um zu verhindern, dass die Teile im Nest umkippen), des Abschneidens (um die besten Größen und Formen zu erhalten) und des Ausschussschneidens (um die Teile aufzubrechen). die Abfälle in winzige Stücke, die durch die Lücken im Laserschneidebett fallen).

Vor- und Nachteile des CNC-Laserschneidens

Hier sind die Vor- und Nachteile des CNC-Laserschneidverfahrens.

Vorteile

- Aufgrund der schmalen Schnittfuge, der großen Genauigkeit und der akzeptablen Schnittfugenrauhigkeit ist nur sehr wenig Nacharbeit erforderlich.

- Der Laser verbessert die Arbeitsatmosphäre des Bedieners erheblich durch seinen hohen Automatisierungsgrad, die Möglichkeit, die Bearbeitung vollständig zu kapseln, die Schadstofffreiheit und den geräuschlosen Betrieb.

- Es ist günstig in der Verarbeitung. Die kontinuierliche und umfangreiche Verarbeitung wird die Verarbeitungskosten pro Komponente allmählich senken, obwohl die anfängliche Investition in die Ausrüstung höher ist.

- Die Kontaktlosigkeit des Lasers bedeutet, dass er ohne Widerstand schnell und effizient bearbeiten kann. Die Verwendung von CAD/CAM-Software zur Programmierung einer CNC-Maschine spart nicht nur Zeit und Mühe, sondern verbessert auch die Gesamtproduktivität.

- Die hohe Energiedichte des Lasers reicht aus, um jedes Metall zu schmelzen, daher funktioniert er besonders gut bei Materialien, die aufgrund ihrer hohen Sprödigkeit, hohen Härte und hohen Schmelztemperatur schwierig zu bearbeiten sind.

- Die Laserbearbeitung hat die Vorteile einer hohen Energiedichte, einer schnellen Einwirkzeit, einer begrenzten Wärmeeinflusszone, einer geringen thermischen Verformung und einer geringen thermischen Belastung. Darüber hinaus bezieht sich der Laser auf ein nicht-mechanisches Kontaktbearbeitungsverfahren. Daher übt es keine mechanische Belastung auf das Substrat aus und kann für hochpräzise Operationen verwendet werden.

- Als eine Sammlung von Computern, die leicht umgestellt und angepasst werden können, eignet sich das CNC-Lasersystem gut für die individuelle Bearbeitung, insbesondere für bestimmte Blechteile mit komplizierten Geometrien und Formen.

Nachteile

- Um dickere Bleche (2,0 mm und höher) herzustellen, bewegt es sich langsamer als Stanzpressen.

- Die Kosten für Stickstoff oder Sauerstoff bei Messgeräten aus schwererem Metall sind höher.

- Ohne tatsächlichen Kontakt kann der Laserkopf keine Merkmale wie Vertiefungen, Aussparungen, Luftschlitze, Senkungen oder Zapfen in einem Metallblech erzeugen.

- Beim Versuch, perforierte Bleche oder Gitterbleche zu schneiden, sind Laser wirkungslos.

Fazit

CNC-Laserschneiden ist aufgrund seiner vielseitigen Schneidoptionen und der hohen Messgenauigkeit ein großartiges Produktionswerkzeug für Verbraucher. Die Tatsache, dass diese Technologien die Bearbeitung vereinfachen, bedeutet jedoch keineswegs, dass das CNC-Laserschneiden einfach ist. Wenn Ihnen die Qualität Ihres fertigen Produkts wichtig ist, sollten Sie sich für eine seriöse Maschinenwerkstatt entscheiden, die in der Vergangenheit erfolgreich Komponenten mit CNC-Laserschneidern hergestellt hat.

Arbeiten Sie mit Runsom für Ihre CNC-Bearbeitungsprojekte

Sich auf unsere eigenen systemtechnischen Integrationsfähigkeiten verlassen, sich auf technologische Führungspositionen und die zukünftige Entwicklungsrichtung konzentrieren und mit zuverlässigen Partnern zusammenarbeiten, Runsom kann das beste Laserschneidverfahren für die herzustellenden Komponenten anbieten. Und die Qualität und der Preis entsprechen immer den Anforderungen und Wünschen jedes Kunden.

Erfahren Sie mehr über unsere CNC-Bearbeitungsdienste.

Andere Artikel, die Sie interessieren könnten: