CNC-Bearbeitung ist eine hocheffiziente Technik zur Massenproduktion von Keramikartikeln. Dieser Ansatz ist vielseitig und ermöglicht die Erstellung komplexer Designs und Teile mit präzisen Toleranzen. Es handelt sich um eine Methode, mit der schnell Tausende qualitativ hochwertiger, glatt verarbeiteter Teile hergestellt werden können.

Doch was beinhaltet die CNC-Bearbeitung von Keramik? Welche besonderen Eigenschaften besitzen verschiedene Keramikmaterialien? Welche Überlegungen sind bei der CNC-Bearbeitung von Keramik wichtig?

Dieser Leitfaden behandelt die verschiedenen Arten von Keramik, ihre vielfältigen Verwendungsmöglichkeiten, Vorteile und Herausforderungen beim Einsatz von Keramik in der CNC-Bearbeitung und bietet Richtlinien für die Gestaltung und Bearbeitung von Keramikprodukten.

Was ist Keramik-CNC-Bearbeitung?

Bei der Keramik-CNC-Bearbeitung handelt es sich um einen Prozess, bei dem Keramikmaterialien mit computergesteuerten Werkzeugen in verschiedene Formen geformt werden. Dieser Prozess umfasst Techniken wie Fräsen, Bohren, Schleifen und Drehen. Diese Methoden werden auf Keramiken angewendet, die nach dem Brennen ihre maximale Dichte erreicht haben.

Aufgrund ihrer Härte und Sprödigkeit stellen Keramiken eine Herausforderung für herkömmliche Bearbeitungsmethoden dar. Allerdings mit CNC-Maschinen Das Schneiden von Keramik bietet eine höhere Präzision und Kontrolle und verbessert die Genauigkeit der Schnitte. Diese Technologie ist besonders effektiv für die Herstellung von Bauteilen mit komplizierten Designs und engen Toleranzen und eignet sich daher für zahlreiche Anwendungen.

Das Verfahren beginnt normalerweise mit der Erstellung eines Computergestütztes Design (CAD) Modell des beabsichtigten Teils oder Designs. Dieses Modell leitet die Generierung eines Werkzeugwegs, der dann in die CNC-Maschine eingegeben wird. Anschließend schneidet oder formt die Maschine das Keramikmaterial präzise gemäß dem definierten Werkzeugweg.

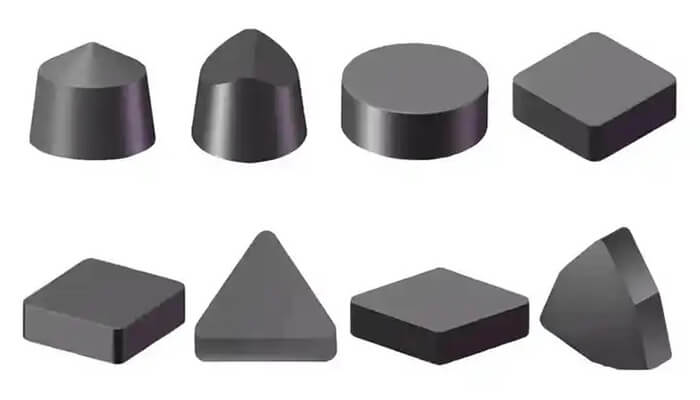

Geeignete Keramikmaterialien für die CNC-Bearbeitung

Verschiedene Keramikmaterialien weisen unterschiedliche mechanische, physikalische und chemische Eigenschaften auf, weshalb nicht alle für die CNC-Bearbeitung geeignet sind. Im Folgenden sind die Materialien aufgeführt, die für den Einsatz in CNC-Bearbeitungsprozessen am besten geeignet sind.

Aluminiumoxidkeramik

Aluminiumoxidkeramikoder Aluminiumoxid ist ein vielseitiges und häufig verwendetes Material, das für seine hohe Härte, Haltbarkeit, elektrische Isolierung sowie Hitze- und Korrosionsbeständigkeit bekannt ist. Bei der CNC-Bearbeitung wird es bevorzugt für die Herstellung präziser Komponenten verwendet, die in einer Vielzahl von Branchen eingesetzt werden, darunter Luft- und Raumfahrt, Automobilindustrie, Elektronik und medizinische Geräte.

Seine Härte und Verschleißfestigkeit machen es ideal für Schneidewerkzeuge, während seine Fähigkeit, hohen Temperaturen standzuhalten und elektrische Isolierung zu bieten, für Hochtemperatur- und Elektroanwendungen geeignet ist.

Aluminiumnitrid

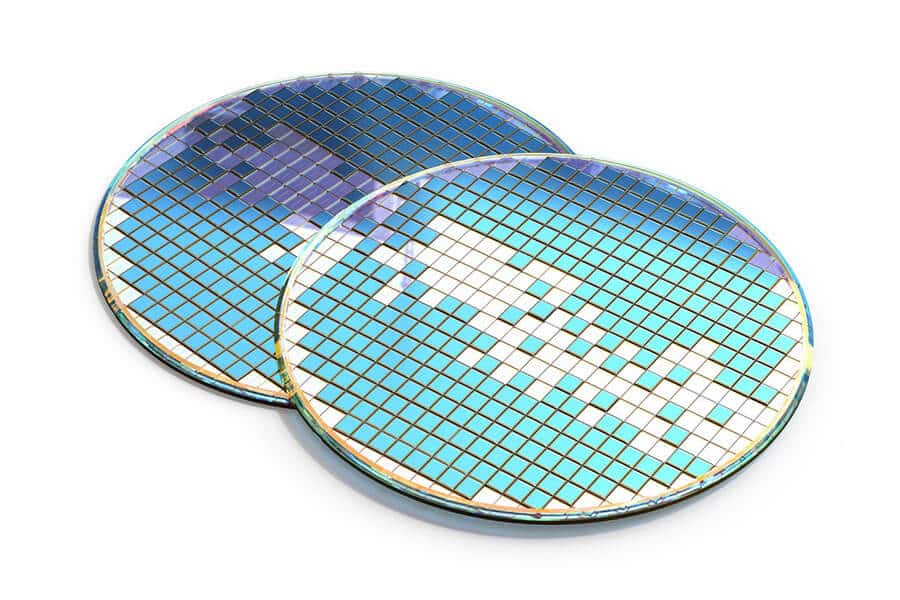

Aluminiumnitrid hat eine geringere Wärmeausdehnungsrate als Aluminiumoxid und entspricht weitgehend der von Aluminiumnitrid Siliziumscheibe. Diese Eigenschaft, zusammen mit seiner Fähigkeit zur Metallisierung, macht es zu einer hervorragenden Materialwahl für Halbleiteranwendungen.

Bornitrid

Bornitrid mit der chemischen Formel BN ist eine besondere Art von Keramik aus Bor und Stickstoff. Es zeichnet sich durch eine niedrige Dielektrizitätskonstante, eine minimale Wärmeausdehnung und einen geringen Verlustfaktor aus. Darüber hinaus ist es chemisch inert, elektrisch beständig und hält Thermoschocks stand.

Dieses Material wird als heißgepresster Feststoff hergestellt und bildet eine plattenartige Kristallstruktur in einem sechseckigen Muster. Diese Struktur ermöglicht die präzise Bearbeitung komplexer Teile mit engen Toleranzen.

Darüber hinaus müssen Bornitrid-Keramikteile nicht gebrannt werden Wärmebehandlung vor Gebrauch. Aufgrund dieser thermischen Eigenschaften eignet sich Bornitrid für verschiedene Branchen, insbesondere in der Halbleiter- und Elektronikproduktion.

Siliziumkarbid-Keramik

Siliziumkarbid (SiC)-Keramik stellt eine fortschrittliche Klasse technischer Keramik dar, die für ihre außergewöhnliche Härte, hohe Wärmeleitfähigkeit und hohe Beständigkeit gegen Temperaturschocks und Verschleiß bekannt ist. Aufgrund dieser Eigenschaften sind sie in verschiedenen industriellen Umgebungen weit verbreitet.

Die CNC-Bearbeitung von SiC-Keramik wird bei der Herstellung von Schneidwerkzeugen, verschleißfesten Teilen und Strukturbauteilen zunehmend bevorzugt. Ihre extreme Härte ermöglicht die effiziente Bearbeitung zäher Materialien wie hochfester Legierungen, gehärteter Stähle und Superlegierungen. Die hohe Wärmeleitfähigkeit von SiC trägt zu einer effektiven Wärmeableitung während der Bearbeitung bei, wodurch der Werkzeugverschleiß minimiert und gleichzeitig verbessert wird Schneidgeschwindigkeit und Präzision.

Darüber hinaus sind SiC-Keramiken aufgrund ihrer hervorragenden Temperaturwechselbeständigkeit und chemischen Stabilität ideal für anspruchsvolle Bedingungen, einschließlich korrosiver Umgebungen und Umgebungen mit hohen Temperaturen.

Zirkonkeramik

Zirkonoxidkeramik oder Zirkoniumdioxid ist eine hochwertige Keramik, die für ihre herausragende Festigkeit, Zähigkeit, Chemikalien- und Korrosionsbeständigkeit bekannt ist und sich daher ideal für medizinische und zahnmedizinische Anwendungen eignet. Seine hohe Härte ermöglicht schnellere Bearbeitungsgeschwindigkeiten. Mit seiner überlegenen thermischen Beständigkeit und einem höheren Schmelzpunkt als Aluminiumoxid zeichnet sich Zirkonoxid dadurch aus, dass es Spannungen absorbiert, was es perfekt für strukturelle Keramikteile macht.

Aufgrund seiner außergewöhnlichen mechanischen Festigkeit bei Raumtemperatur ist die CNC-Bearbeitung die beste Fertigungsmethode. Zirkonoxid wird häufig in verschiedenen Strukturkomponenten wie Kugelhähnen, Glasfaserstiften und Uhrengehäusen verwendet und eignet sich aufgrund seiner hervorragenden thermischen Eigenschaften für Funktionsteile wie Induktionsheizrohre und Heizelemente.

Steatit-Keramik

Steatitkeramik, allgemein bekannt als Hochfrequenzkeramik und hauptsächlich aus wasserhaltigem Magnesiumsilikat bestehend, ist eine preisgünstige Option im Bereich der Keramik. Es zeichnet sich durch seine hervorragende elektrische Beständigkeit bei hohen und niedrigen Temperaturen aus dielektrischer Verlust, geringer Verlustfaktor und hohe mechanische Festigkeit, wodurch es sich gut für die CNC-Bearbeitung eignet, da es erheblichen Belastungen standhält, bevor es bricht.

Die verlustarme Eigenschaft von Steatit macht es ideal für die Herstellung von Isolatoren in Rundfunkantennenanlagen, und seine Hitzebeständigkeit in Kombination mit dielektrischen Eigenschaften machen es zu einer ausgezeichneten Wahl für die Herstellung langlebiger, feuerfester Anschlussblöcke.

Quarzkeramik

Quarzkeramik, die überwiegend aus reinem Siliziumdioxid (Siliziumdioxid) besteht, zeichnet sich durch hervorragende optische und chemische Eigenschaften aus. Es bietet eine hohe Zugfestigkeit, thermische Stabilität und hervorragende Wärmeisolierung, was es zu einer bevorzugten Wahl in der Beleuchtungs- und Halbleiterindustrie macht.

Die Bearbeitung von Quarzkeramik erfordert starke Diamantwerkzeuge, Wasserstrahlenoder Schleifen aufgrund seiner hohen Härte. Dieses Material eignet sich besonders für die Herstellung von Präzisionsteilen, die eine Kontaminationskontrolle und Temperaturbeständigkeit erfordern und sich gut mit CNC-Bearbeitungstechniken kombinieren lassen.

Quarzkeramik wird in verschiedenen Anwendungen eingesetzt, unter anderem in der Raketentechnik für Raketenspitzen, Triebwerksdüsen und Antennenbefeuerungen sowie in der Raumfahrttechnik für Anschlüsse, Rohre, Ventile, Wärmetauscher, Ofenauskleidungen und Hitzeschutzausrüstung.

Cordierit-Keramik

Cordieritkeramik besteht aus Magnesium, Aluminium und Silikat und ist in Farbtönen wie Hellblau, Hellviolett und Farblos erhältlich. Sie wird hauptsächlich für Teile verwendet, die eine hohe Schlagfestigkeit und feuerfeste Eigenschaften erfordern. Es weist eine hervorragende Temperaturbeständigkeit auf und eignet sich daher für die Herstellung von keramischen Ofenplatten, Behältern, Hochtemperatur-Wärmestrahlungsmaterialien und elektronischen Verpackungsmaterialien.

Obwohl es eine geringere Wärmedämmung als andere Keramiken aufweist, eignet es sich aufgrund seiner Fähigkeit, wiederholtes Erhitzen und Abkühlen ohne Rissbildung zu überstehen, für Produkte wie Katalysatoren.

Mullitkeramik

Mullitkeramik ist eine fortschrittliche Art technischer Keramik, die für ihre Hochtemperaturstabilität, Thermoschockbeständigkeit, geringe Wärmeausdehnung und robusten mechanischen Eigenschaften bekannt ist und sich daher ideal für verschiedene Hochtemperatur- und Hochspannungsanwendungen wie Ofenauskleidungen, Heizelemente usw. eignet. und Ofenteile.

In der CNC-Bearbeitung werden diese Keramiken bevorzugt zur Herstellung präziser, komplexer Komponenten für Hochtemperaturumgebungen verwendet, da sie anspruchsvollen Bedingungen wie z Laser schneiden, Fräsen und Bohren. Trotz ihrer Vorteile stellt die Bearbeitung von Mullitkeramik aufgrund ihrer hohen Härte, geringen Wärmeleitfähigkeit und Sprödigkeit eine Herausforderung dar und erfordert spezielle Schneidwerkzeuge, Kühlsysteme und Parameter, um Risse zu vermeiden und eine glatte Oberfläche zu erzielen Oberflächenfinish.

Makor

Macor, eine bearbeitbare Glaskeramik mit porzellanähnlichem Aussehen, ist weiß, geruchlos und besteht aus etwa 55% Fluorphlogopit-Glimmer und 45% Borosilikatglas. Diese einzigartige Zusammensetzung macht Macor außergewöhnlich bearbeitbar, ähnlich wie Metalle in dieser Hinsicht. Es zeichnet sich durch eine hohe Durchschlagsfestigkeit, hervorragende physikalische Eigenschaften und einen erheblichen elektrischen Widerstand aus.

Für eine effektive Bearbeitung wird die Verwendung von Hartmetallwerkzeugen empfohlen, da diese die Standzeit des Werkzeugs verlängern und die Oberflächengüte verbessern. Die Struktur von Macor hilft dabei, durch CNC-Bearbeitung verursachte Mikrobrüche zu lokalisieren und sorgt so für die Wahrung der Integrität der Keramik. Seine weitreichenden Anwendungen erstrecken sich über verschiedene Branchen, darunter die Herstellung von Abstandshaltern, Hohlräumen und Reflektoren für Laserbaugruppen, Hochspannungsisolatoren, Präzisionsspulenkörper in der Elektronik, thermische Trennungen in Hochtemperaturverarbeitungsgeräten und als strahlungsbeständiges Material in der Nuklearindustrie für Referenzblöcke.

Glas

Glas, umfassende Materialien wie Vycor und Pyrexist eine bemerkenswerte Keramik mit bemerkenswerten Eigenschaften wie ausgezeichneter Schlagfestigkeit, hoher Haltbarkeit und einem niedrigen Wärmeausdehnungskoeffizienten. Seine außergewöhnliche Temperaturwechselbeständigkeit macht es ideal für verschiedene optische Anwendungen, bei denen es durchscheinend, opaleszierend oder sogar undurchsichtig erscheinen kann.

Graphit

Graphit, eine Keramik auf Kohlenstoffbasis, variiert je nach Polymerzustand in der Dichte und ist wegen seiner außergewöhnlichen chemischen Beständigkeit und Thermoschockeigenschaften sehr gefragt, was es ideal für die Bearbeitung von Teilen macht, die hohen Temperaturen standhalten müssen.

Dieses Material zeichnet sich außerdem durch eine hohe thermische Beständigkeit, geringe Reibung, Selbstschmierung und eine hervorragende elektrische und thermische Leitfähigkeit sowie eine bemerkenswerte Beständigkeit gegen Korrosion aus Neutronenstrahlung. Die Bearbeitung von Graphit kann jedoch aufgrund seiner abrasiven Beschaffenheit eine Herausforderung darstellen und häufig zu einem schnellen Werkzeugverschleiß führen. Für optimale Bearbeitungsergebnisse werden daher diamantbeschichtete Werkzeuge empfohlen.

CNC-bearbeitete Graphitteile haben ein breites Anwendungsspektrum in verschiedenen Branchen, darunter die Herstellung von Kohlebürsten für Elektromotoren, Magnesia-Kohlenstoffsteine für Stahlöfen, Automobilkomponenten wie Kupplungen, Bremstrommeln und Bremsbeläge und sogar als Moderatoren in der Kernenergie Reaktoren aufgrund seiner hervorragenden thermischen und Neutronenstrahlungsbeständigkeit.

Mycalex

Mycalex, auch bekannt als Mica, zeichnet sich durch eine hochbearbeitbare Keramik aus, die in vier Qualitäten erhältlich ist, die jeweils unterschiedliche Temperaturleistungsfähigkeiten bieten. Seine hervorragende Bearbeitbarkeit eignet sich perfekt für die Herstellung von Bauteilen mit komplexen Formen und kleinen Größen. Über die einfache Bearbeitung hinaus verfügt Mycalex über mehrere vorteilhafte Eigenschaften wie Feuchtigkeitsbeständigkeit, Dimensionsstabilität bei hohen Temperaturen und hervorragende Durchschlagsfestigkeit.

Dank seiner hohen Bearbeitbarkeit eignet sich Mycalex gut für verschiedene CNC-Bearbeitungsvorgänge, einschließlich Drehen, Bohren, Fräsen und Schleifen. Diese Vielseitigkeit macht es zu einer beliebten Wahl in Branchen wie Luft- und Raumfahrt, Verteidigung, Kryotechnik, Kommunikation und Elektronik. Mycalex eignet sich auch ideal für die Herstellung von Hochvakuumkomponenten, darunter IC-Testsockel, Lichtbogenkammern, Barrieren und Geräte für die Gaschromatographie und Massenspektrometrie.

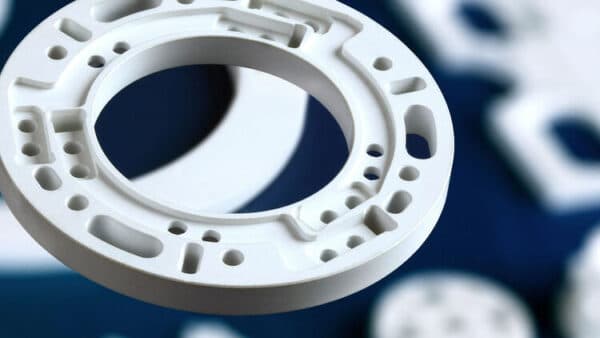

CNC-Bearbeitungsvorgänge für Keramik

Der Einsatz von CNC-Bearbeitung bei der Herstellung von Keramik ermöglicht die Herstellung von Teilen mit außergewöhnlicher Präzision und engen Toleranzen. Diese Technik vereinfacht den Produktionsprozess für Keramikteile mit komplexen Formen und detaillierten Designs. Im Folgenden sind einige der effektivsten CNC-Bearbeitungsvorgänge für die Herstellung von Keramikmaterialien aufgeführt.

CNC-Fräsen

Im CNC-Fräsen Prozess für Keramik: Eine von Computerbefehlen gesteuerte Maschine verwendet ein rotierendes Schneidwerkzeug, um ein Keramikstück durch Materialabtrag zu formen. Mit dieser Technik wird die gewünschte Form oder das gewünschte Design gekonnt herausgearbeitet.

Ein Hauptvorteil des CNC-Fräsens in der Keramikproduktion ist die Möglichkeit, komplizierte Formen mit bemerkenswerter Genauigkeit herzustellen. Die Präzision der computergesteuerten Maschine gewährleistet gleichmäßige und genaue Schnitte gemäß den Designspezifikationen. Darüber hinaus ist das CNC-Fräsen in der Lage, Teile mit einer glatten Oberflächenbeschaffenheit zu liefern, wodurch die Notwendigkeit zusätzlicher Polier- oder Endbearbeitungsvorgänge reduziert oder ganz eliminiert wird.

Kernbohrungen

Kernbohren ist eine spezielle Bohrtechnik, bei der ein zylindrischer Materialabschnitt aus einem größeren Block oder Stück entnommen wird. Mit dieser Methode werden für verschiedene Anwendungen präzise Löcher mit bestimmten Durchmessern in Keramikmaterialien gebohrt. Zu diesen Anwendungen kann die Schaffung von Wegen für elektrische Leitungen, die Montage von Komponenten oder die Einrichtung von Sanitär- oder Lüftungssystemen gehören. Bei diesem Prozess steuert eine CNC-Maschine einen rotierenden Fräser, oft mit Diamantspitze Bohrer, um das Loch zu bohren, wobei eine Computersoftware die genaue Größe und Position des Lochs sicherstellt.

Die Bearbeitung von Keramik durch Kernbohren stellt aufgrund der Härte und Sprödigkeit von Keramik besondere Herausforderungen dar. Um das Risiko eines Bruchs zu verringern, müssen Bediener die Geschwindigkeit des Bohrers sorgfältig steuern und häufig Kühlmittel verwenden, um die Wärmeentwicklung während des Schneidens zu minimieren. Darüber hinaus ist häufig der Einsatz spezieller Schneidwerkzeuge, wie z. B. Bohrer mit Diamantspitze, erforderlich, um effektiv in das Keramikmaterial einzudringen.

Waferwürfeln

Der CNC-Bearbeitungsprozess von Waferwürfeln eignet sich besonders gut für die Herstellung von Keramikteilen aus Materialien wie Quarz und Graphit. Bei diesem Prozess werden einzelne Würfel von einem Keramikwafer getrennt, was durch verschiedene Methoden wie Brechen, Laserschneiden, mechanisches Sägen oder Ritzen erreicht werden kann. Um die Handhabung zu erleichtern, wird der Wafer häufig auf einen Filmrahmen montiert, während die Montage auf Glas die Präzision der Schnitte erhöht.

ID-Slicing

Das Innendurchmesserschneiden, auch Innendurchmesserschneiden genannt, ist eine spezielle Bearbeitungstechnik, die für wiederholte Schnitte in spröden oder harten Materialien verwendet wird. Bei diesem Verfahren wird ein Sägeblatt mit diamantiertem Innendurchmesser und ringförmigem Design verwendet, was zu einer verbesserten Schnittgenauigkeit und einem geringeren Schnittfugenverlust beiträgt.

Die Herstellung von Keramik mit der ID-Slicing-Methode ist relativ einfach und erfordert nur minimale Vorbereitungen. Diese Einfachheit und die Effizienz des Prozesses machen ihn zu einer kostengünstigeren Option für die Keramikproduktion.

Oberflächenschleifen

Beim Flachschleifen handelt es sich um eine Technik, bei der eine Schleifscheibe eingesetzt wird, um Material von der Oberfläche eines Werkstücks zu entfernen. Besonders in der Keramikindustrie eignet sich dieses Verfahren zur Herstellung präziser und glatter Oberflächen auf Keramikteilen.

Die erforderliche Präzision beim Flachschleifen von Keramik ist von entscheidender Bedeutung, da Oberflächenfehler die Funktionalität des Bauteils erheblich beeinträchtigen können. Diese Methode wird üblicherweise verwendet, um flache und parallele Oberflächen auf Keramikteilen zu erzielen und um Oberflächenfehler oder -schäden zu beseitigen.

Vorteile der CNC-Bearbeitung in Keramik

Während es verschiedene Techniken zum Formen von Keramik gibt, wie etwa Wasserstrahlschneiden, Laserschneiden und Ofenbearbeitung, gibt es mehrere zwingende Gründe, warum die CNC-Bearbeitung eine vorteilhafte Methode zur Herstellung von Keramikkomponenten ist.

Vielseitigkeit

Die Keramik-CNC-Bearbeitung zeichnet sich durch außergewöhnliche Präzision aus und ermöglicht die Herstellung komplexer und detaillierter Keramikkomponenten. Die Integration von CNC-Maschinen und hochentwickelter Software ermöglicht eine sorgfältige Kontrolle der Schneid- und Formwerkzeuge und gewährleistet die Herstellung hochwertiger und präziser Teile, die selbst den strengsten Anforderungen gerecht werden.

Kosteneffektivität

Im Vergleich zu anderen Fertigungsmethoden wie Laserschneiden und Wasserstrahlschneiden erweist sich die CNC-Bearbeitung von Keramik als kostengünstigere Option. Diese Kosteneffizienz ergibt sich aus der geringeren Fehleranzahl und einer höheren Produktionsrate, die mit der CNC-Bearbeitung im Vergleich zum Laserschneiden erreicht wird. Darüber hinaus sind die Gesamtkosten für die CNC-Bearbeitung von Keramik in der Regel deutlich niedriger als für das Laserschneiden.

Skalierbarkeit

Der Prozess der Keramikbearbeitung mit CNC ist hoch skalierbar. Dies bedeutet, dass die Produktionsmengen je nach Marktnachfrage angepasst werden können, indem die Menge der hergestellten Keramikteile entweder erhöht oder verringert wird. Diese Skalierbarkeit trägt dazu bei, Materialverschwendung zu minimieren, da Produkte bedarfsgerecht hergestellt werden.

Hohe Präzision beim Schneiden und Formen

Der Prozess der CNC-Bearbeitung bietet außergewöhnliche Kontrolle und Präzision. Dieser Aspekt ist bei der Bearbeitung von Keramik aufgrund ihrer Eigensteifigkeit und Sprödigkeit besonders wichtig.

Fähigkeit, komplexe Geometrien zu erstellen

Durch die CNC-Bearbeitung von Keramik können komplizierte Formen geschaffen werden, deren Herstellung mit alternativen Techniken möglicherweise schwierig oder sogar unmöglich wäre.

Enge Toleranzen

Die keramische CNC-Bearbeitung ist für ihre Fähigkeit bekannt, sehr enge Toleranzen zu erreichen, die für zahlreiche Anwendungen oft unerlässlich sind.

Nachteile der Verwendung von Keramik bei der CNC-Bearbeitung

Die CNC-Bearbeitung von Keramik ist zwar in mancher Hinsicht vorteilhaft, hat aber auch einige Nachteile. Hier sind einige der Nachteile, die mit der CNC-Bearbeitung von Keramik verbunden sind.

Spröde Natur

Keramik ist für ihre Festigkeit und Härte bekannt, dennoch sind sie aufgrund ihrer kristallinen Struktur, der die Flexibilität von Metallen fehlt, besonders spröde. Daher neigen sie unter Belastung zu Rissen und Absplitterungen.

Anfälligkeit für Schäden

Bei der CNC-Bearbeitung besteht bei keramischen Werkstoffen ein erhöhtes Risiko einer Beschädigung. Der Bearbeitungsprozess kann bestehende Spannungen verstärken und es schwierig machen, das beabsichtigte Design zu erreichen. Dieses Problem führt häufig dazu, dass die Materialien während des Bearbeitungsprozesses Risse, Späne oder Brüche erleiden.

Schwierigkeiten bei der Bearbeitung

Die Bearbeitung von Keramik stellt aufgrund ihrer extremen Härte eine große Herausforderung dar, die oft die Härte der bei der CNC-Bearbeitung verwendeten Schneidwerkzeuge übertrifft. Diese Diskrepanz kann zu erheblichem Verschleiß und Schäden an den Werkzeugen führen, was zu höheren Werkzeugkosten, längeren Bearbeitungszeiten und einer möglichen Verschlechterung der Qualität der fertigen Teile führt.

Verlängerte Produktionszeit

Die CNC-Bearbeitung von Keramik zeichnet sich häufig durch längere Produktionszeiten aus. Die inhärente Härte und Sprödigkeit von Keramik machen den Bearbeitungsprozess komplexer und zeitaufwändiger als die Bearbeitung von Metallen. Darüber hinaus erfordert die hohe Präzision, die für die Keramikbearbeitung erforderlich ist, den Einsatz spezieller Werkzeuge und Geräte, was den Abschluss von Projekten weiter verzögern kann.

Keramischer CNC-Bearbeitungsprozess

In der modernen Welt der präzisionsorientierten Industrien ist die Keramik-CNC-Bearbeitung eine erstklassige Wahl. Dieser Prozess nutzt fortschrittliche Computertechnologie, um detaillierte, hochpräzise Komponenten herzustellen, insbesondere aus den komplexen Keramikmaterialien, die in CNC-Keramikmaterialoperationen verwendet werden.

Komponentendesignphase

Zu Beginn des CNC-Produktionsprozesses von Keramikbauteilen spielt das Design eine entscheidende Rolle. Mithilfe einer CAD-Software erstellen Ingenieure präzise einen detaillierten Plan des gewünschten Keramikbauteils.

Diese Konstruktion ist von entscheidender Bedeutung, da sie die Grundlage für den gesamten Bearbeitungsvorgang bildet. Es wird in ein CNC-Programm umgewandelt, das als Vorgabe für die CNC-Maschine fungiert. Mit diesem Programm kann die Maschine hochpräzise Keramikbearbeitungen durchführen, die auf die vom Hersteller vorgegebenen Spezifikationen zugeschnitten sind.

Auswahl und Vorbereitung des Materials

Die Wahl des geeigneten Keramikmaterials ist ein entscheidender Aspekt der CNC-Keramikbearbeitung und hängt von den spezifischen Anforderungen der beabsichtigten Anwendung ab. Überlegungen wie die Festigkeit, Wärmeleitfähigkeit und Haltbarkeit des Materials sind in dieser Auswahlphase von entscheidender Bedeutung.

Nach der Auswahl des geeigneten Keramikmaterials ist eine sorgfältige Vorbereitung vor der Einführung in die CNC-Maschine unerlässlich. In dieser Vorbereitungsphase wird überprüft, ob das Material frei von Verunreinigungen, Verunreinigungen oder Anomalien ist, die die Genauigkeit des Bearbeitungsprozesses beeinträchtigen könnten.

Bearbeitung

Diese Phase ist von zentraler Bedeutung für die CNC-Bearbeitung von Keramik. Geleitet durch das zuvor entwickelte CNC-Programm steht die CNC-Maschine im Mittelpunkt. Es verwandelt die Keramik gekonnt von ihrer Rohform in ein präzise geformtes Bauteil.

Das Markenzeichen dieses Verfahrens ist seine bemerkenswerte Präzision. Die CNC-Maschine arbeitet mit minimaler Fehlertoleranz und liefert gleichmäßige Ergebnisse. Es bewältigt komplexe Geometrien und die Produktion mehrerer Teile gekonnt und sorgt dabei stets für eine einwandfreie Genauigkeit.

Zusätzliche Veredelung

Nach Abschluss der Bearbeitung ist der Prozess noch nicht abgeschlossen. Um die Einhaltung höchster Qualitäts- und Präzisionsstandards der Keramikbauteile zu gewährleisten, spielt die Nachbearbeitung eine wesentliche Rolle. In dieser Phase erfolgt eine detaillierte Reinigung, um bei der Bearbeitung verbleibendes Restmaterial zu entfernen.

Bei Runsom-PräzisionJedes Stück durchläuft einen strengen Prüfprozess, um etwaige Mängel zu erkennen und zu beheben. Bei Bedarf werden zusätzliche Nacharbeiten durchgeführt, um die Komponenten an die spezifischen Anforderungen ihres Verwendungszwecks anzupassen. Diese gründliche Nachbearbeitungsphase stellt sicher, dass die Keramikkomponenten ein Vorbild für Genauigkeit und Exzellenz sind.

Die sorgfältige Vorgehensweise bei der Herstellung von CNC-Keramikkomponenten garantiert, dass die Endprodukte den höchsten Qualitätsstandards entsprechen und sich für eine Vielzahl industrieller Anwendungen eignen.

Überlegungen zum Design von Keramik für die CNC-Bearbeitung

Bei der Planung des Keramikdesigns für die CNC-Bearbeitung müssen mehrere Faktoren berücksichtigt werden. Keramik ist für ihre Festigkeit, Haltbarkeit und Vielseitigkeit bekannt und eignet sich daher für vielfältige Anwendungen. Ihre weitverbreitete Verwendung ist auf diese Eigenschaften zurückzuführen, doch Designer müssen sich bestimmter Überlegungen bewusst sein, bevor sie mit der Keramikbearbeitung fortfahren.

Die Wahl der richtigen Bearbeitungsmethode ist entscheidend und sollte auf die jeweilige Keramiksorte abgestimmt sein. Verschiedene Keramiken reagieren unterschiedlich auf verschiedene Bearbeitungstechniken. Beispielsweise ist Mullit mit dem Laserschneiden kompatibel, während Zirkonoxid, eine empfindlichere Keramik, abrasive Methoden zum Schneiden und Formen erfordert. Das Verständnis der Eigenschaften des Keramikmaterials ist der Schlüssel zur Auswahl des geeigneten Bearbeitungswerkzeugs.

In jedem Herstellungsprozess ist die Erstellung eines Prototyps ein entscheidender Schritt, und dies gilt insbesondere für Keramikteile mit komplexem Design. Prototyping ermöglicht gründliche Tests und Evaluierungen vor der Massenproduktion. Es bietet die Möglichkeit, das Design zu verfeinern und notwendige Änderungen basierend auf der Leistung des Prototyps vorzunehmen.

Weitere Tipps für wirkungsvolles Keramikdesign:

- Nutzen Sie bei Ihrem Design einen modularen Ansatz.

- Vermeiden Sie klare, scharfe und längliche Kanten.

- Bevorzugen Sie runde Designs gegenüber ovalen Formen.

- Bedenken Sie, dass scharfe Kanten und Ecken die Bruchgefahr erhöhen können.

- Erwägen Sie die Verwendung von Ecktaschen als sinnvolle Alternative zu scharfen Ecken, insbesondere wenn Sie abgerundete Kanten vermeiden.

- Stellen Sie bei Konstruktionen mit Löchern und Schlitzen sicher, dass diese ausreichend beabstandet sind, um eine Überfüllung zu vermeiden.

- Entscheiden Sie sich für einfachere Wanddesigns und -formen statt für komplexe.

- Vermeiden Sie abrupte Übergänge in Querschnittsbereichen.

- Wandeln Sie Zugspannung in Druckspannung um und verbessern Sie so die Fähigkeit des Keramikmaterials, Spannungen ohne Rissbildung auszuhalten.

Richtlinien für eine effektive CNC-Keramikbearbeitung

Sollten Sie bei der CNC-Keramikbearbeitung auf eine der oben genannten Herausforderungen oder andere Schwierigkeiten stoßen, können sich die folgenden Tipps bei der Umsetzung als hilfreich erweisen:

Das richtige Material auswählen

Die Grundlage einer effektiven CNC-Keramikbearbeitung liegt in der Auswahl des geeigneten Materials. Es ist wichtig, Aspekte wie Härte, Verschleißfestigkeit, thermische Stabilität und elektrische Isolierung abzuwägen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Jedes Keramikmaterial verfügt über unterschiedliche Eigenschaften, und die Auswahl des Materials, das Ihren Anforderungen am besten entspricht, ist der Schlüssel zur Erzielung überragender Leistung und Langlebigkeit.

Auswahl der richtigen Werkzeuge

Bei der CNC-Bearbeitung von Keramik ist die Wahl der Schneidwerkzeuge von entscheidender Bedeutung. Diamant- oder CBN-Werkzeuge (kubisches Bornitrid) werden oft bevorzugt, da sie der Härte von Keramik standhalten und Verschleiß widerstehen. Durch die Wahl der richtigen Werkzeuge können Sie den Verschleiß reduzieren und die Effizienz des Keramik-CNC-Bearbeitungsprozesses steigern.

Einstellen der richtigen Bearbeitungsparameter

Um Präzision zu erreichen und potenzielle Probleme bei der CNC-Keramikbearbeitung zu mindern, ist die Feinabstimmung der Bearbeitungsparameter von entscheidender Bedeutung. Aspekte wie Schnittgeschwindigkeit, Vorschubgeschwindigkeitund Schnitttiefe können dazu beitragen, die Auswirkungen von Materialspröde, Werkzeugverschleiß und übermäßiger Hitze zu mildern. Die regelmäßige Überwachung und Optimierung dieser Parameter ist der Schlüssel zu einer erfolgreichen CNC-Bearbeitung von Keramik.

Implementierung einer effektiven Kühlung und Schmierung

Bei der CNC-Bearbeitung von Keramik spielen die richtige Kühlung und Schmierung eine entscheidende Rolle. Diese Praktiken sind entscheidend für die Beherrschung der Wärmeerzeugung und die Verhinderung einer thermischen Verformung des Materials. Sie tragen außerdem dazu bei, die Lebensdauer der Werkzeuge zu verlängern und die Qualität der Keramikkomponenten während der Fertigung zu erhalten. Die Einhaltung dieser Richtlinien gewährleistet einen reibungslosen und effizienten Prozess bei der CNC-Keramikbearbeitung.

Herausforderungen und Lösungen in der Keramik-CNC-Bearbeitung

In diesem Teil werden wir verschiedene Hindernisse untersuchen, die bei der Keramikbearbeitung auftreten, und mögliche Lösungen zur Verbesserung des Prozesses bereitstellen.

Herausforderungen

1. Sprödigkeit von Keramik

Eine der Hauptschwierigkeiten bei der Keramikbearbeitung ist die inhärente Sprödigkeit von Keramik. Diese Eigenschaft macht sie anfällig für Brüche oder Risse, insbesondere bei plötzlichen Kräften, Vibrationen oder Fehlern, die während des Bearbeitungsprozesses auftreten können. Ein solcher Bruch kann zu mehr Ausschuss, höheren Kosten und Produktionsverzögerungen führen.

2. Herausforderungen bei komplexen Designs

Das Formen komplizierter Designs stellt bei der CNC-Bearbeitung von Keramik eine große Herausforderung dar, vor allem aufgrund der hohen Härte des Keramikmaterials. Komplexe Konstruktionen erfordern häufig den Einsatz kleinerer Werkzeuge oder hochpräziser Bearbeitungstechniken. Dies kann zu Herausforderungen bei der Wahrung der Integrität empfindlicher Merkmale oder der Umsetzung detaillierter Aspekte des Designs führen.

3. Verschleiß von Werkzeugen

Bei der CNC-Bearbeitung von Keramik stellt der Werkzeugverschleiß ein großes Problem dar. Aufgrund der Härte und der abrasiven Beschaffenheit von Keramik verursachen sie tendenziell einen erheblichen Verschleiß an Schneidwerkzeugen, was zu deren schnellem Verschleiß während des Bearbeitungsprozesses führt. Dieses Problem erhöht nicht nur die Kosten, sondern verringert auch die Genauigkeit und Qualität des Endprodukts und erzeugt mehr Ausschussmaterial.

Lösungen

1. Umgang mit Keramiksprödigkeit

Um der Sprödigkeit von Keramik bei der CNC-Bearbeitung entgegenzuwirken, wurden verschiedene Methoden implementiert. Eine Möglichkeit besteht darin, die Qualität der Keramikmaterialien zu verbessern. Dies geschieht durch die Reduzierung von Fehlern in den Rohmaterialien, den Einsatz fortschrittlicher Sintertechniken zur Verringerung der Porosität und die sorgfältige Steuerung der Zusammensetzung der Additive zur Erhöhung der Zähigkeit.

Ein anderer Ansatz konzentriert sich auf die Verfeinerung des CNC-Bearbeitungsprozesses, um das Risiko von Rissen oder Absplitterungen zu verringern. Dazu gehört die Ermittlung des optimalen Werkzeugwegs und der optimalen Geschwindigkeit für das spezifische Keramikmaterial sowie die sorgfältige Überwachung der Schnittkräfte im Betrieb. Um Vibrationen zu reduzieren und die Stabilität beim Schneiden zu gewährleisten, können Werkzeugmaschinen mit adaptiven Steuerungssystemen oder anderen Technologien zur Erkennung und Bekämpfung von Vibrationen ausgestattet werden.

Um der Sprödigkeit von Keramik entgegenzuwirken, ist auch eine durchdachte Werkzeugkonstruktion erforderlich. Entsprechend konstruierte Werkzeuge können das Auftreten von Oberflächenrissen oder Spänen verringern und dazu beitragen, die beim Schneiden auftretende Belastung zu reduzieren. Aufgrund ihrer geringen Reibung und hohen Verschleißfestigkeit werden Diamantwerkzeuge häufig für die CNC-Bearbeitung von Keramik ausgewählt, obwohl auch andere Materialien wie kubisches Bornitrid (CBN) beeindruckende Ergebnisse liefern können.

Zusammenfassend lässt sich sagen, dass das erhebliche Problem der Sprödigkeit von Keramik bei der CNC-Bearbeitung durch mehrere Strategien angegangen werden kann. Dazu gehören die Verbesserung der Qualität der Keramikmaterialien, die Feinabstimmung des CNC-Bearbeitungsprozesses und die Verwendung gut konzipierter Werkzeuge. Es ist von entscheidender Bedeutung, mit erfahrenen und sachkundigen Keramik-CNC-Experten zusammenzuarbeiten Runsom-Präzision die sich auf die Präzisionsbearbeitung von Keramik spezialisiert haben.

2. Bewältigung der Herausforderungen bei der Gestaltung komplexer Designs

Um die Herausforderung der Gestaltung komplexer Designs bei der CNC-Bearbeitung von Keramik zu bewältigen, werden verschiedene Strategien eingesetzt. Eine äußerst effektive Methode ist der Einsatz von CAD-Software zur Konzeption des Teils und zur Optimierung des Bearbeitungspfads. Diese Software generiert ein genaues 3D-Modell, das die Erstellung eines umfassenden CNC-Bearbeitungsplans zur Steuerung des gesamten Prozesses erleichtert.

Eine weitere wichtige Strategie ist die Auswahl des für die Aufgabe am besten geeigneten Schneidwerkzeugs. Diamantwerkzeuge eignen sich beispielsweise hervorragend für die Herstellung sehr kleiner, präziser Merkmale und sorgen gleichzeitig für eine glatte Oberfläche des Keramikmaterials, ohne übermäßige Hitze zu erzeugen. Einige CNC-Maschinen bieten vielseitige Spindeltypen, einschließlich Kühl-, Heiz- oder Ultraschallspindeln, die bei der Herstellung komplizierter Formen helfen.

Darüber hinaus bietet der Einsatz von mehrachsigen CNC-Maschinen einen erheblichen Vorteil. Diese Maschinen können das Werkstück problemlos drehen und verstellen und ermöglichen so die Bearbeitung komplexer Formen aus verschiedenen Winkeln mit hoher Präzision. Mehrachsige CNC-Maschinen tragen außerdem zu einer besseren Oberflächengüte und Gesamtgenauigkeit der Teile bei und minimieren den Bedarf an umfangreicher Nachbearbeitung.

Zusammenfassend lässt sich sagen, dass die Komplexität, die mit der Gestaltung komplizierter Designs bei der CNC-Bearbeitung von Keramik verbunden ist, durch eine Kombination aus CAD-Software, sorgfältiger Werkzeugauswahl, fortschrittlichen Mehrachsenmaschinen und anderen gezielten Bearbeitungstechniken effektiv bewältigt werden kann. Mit diesen Methoden können Hersteller komplexe Keramikteile mit hoher Präzision, engen Toleranzen und detaillierten Merkmalen herstellen und so sicherstellen, dass die Endprodukte genau den Spezifikationen des Kunden entsprechen.

3. Behebung des Werkzeugverschleißes

Um dem Problem des Werkzeugverschleißes bei der CNC-Bearbeitung entgegenzuwirken, wurden mehrere Maßnahmen entwickelt. Eine weit verbreitete Lösung ist die Verwendung hochwertiger Schneidwerkzeuge, die speziell für die Bearbeitung von Keramik hergestellt wurden. Diese Werkzeuge sind widerstandsfähiger gegenüber der abrasiven Natur von Keramik und bieten eine höhere Verschleißfestigkeit, was sich in einer längeren Lebensdauer der Werkzeuge und letztendlich in Kosteneinsparungen niederschlägt.

Eine weitere wirksame Methode ist das Aufbringen von Schutzbeschichtungen auf die Schneidwerkzeuge. Beschichtungen wie diamantähnlicher Kohlenstoff (DLC) können für eine harte, reibungsarme Oberfläche des Fräsers sorgen, was die Verschleißfestigkeit erhöht und die Haltbarkeit der Werkzeuge verlängert.

Die richtige Kühlung oder Schmierung spielt eine entscheidende Rolle bei der Minimierung des Werkzeugverschleißes bei der CNC-Bearbeitung von Keramik. Die Verwendung eines Hochtemperatur-Kühlmittels oder -Schmiermittels trägt dazu bei, die Haftung zwischen Werkzeug und Werkstück zu verhindern und so das Schneidwerkzeug zu schützen. Darüber hinaus kann die Anpassung der Schnittbedingungen, wie Geschwindigkeit und Vorschub, andere Belastungen des Werkzeugs verringern und so den Verschleiß weiter reduzieren.

Zusammenfassend lässt sich sagen, dass der Herausforderung des Werkzeugverschleißes bei der CNC-Keramikbearbeitung wirksam begegnet werden kann, indem die Schnittbedingungen optimiert, hochwertige Werkzeuge für Keramikmaterialien ausgewählt, Schutzbeschichtungen aufgetragen und eine ausreichende Kühlung und Schmierung sichergestellt werden.

Anwendungen der CNC-Keramikbearbeitung

Die CNC-Keramikbearbeitung ist vielseitig und findet in verschiedenen Branchen Anwendung, von der Herstellung gewöhnlicher Haushaltsgegenstände bis hin zur Großserienproduktion von Dekorationsgegenständen. Zu den zahlreichen Anwendungen zählen vor allem die Bereiche Elektronik, Industrie, Medizin und Automobil.

Medizinisch

CNC-bearbeitete Keramik wird im medizinischen Bereich häufig eingesetzt. Die Festigkeit, Biokompatibilität und Korrosionsbeständigkeit von Keramikmaterialien machen sie perfekt für medizinische Implantate. In der Zahnmedizin werden Prothesen wie Kronen, Brücken und Implantate häufig mittels CNC-Bearbeitung aus Keramik gefertigt. Zirkonoxid, eine spezielle Keramikart, wird in der Zahnheilkunde besonders gerne für die Herstellung hochwertiger Zahnimplantate verwendet.

Darüber hinaus ist die Fähigkeit von Keramik, sich in komplizierte Formen CNC-bearbeiten zu lassen, von entscheidender Bedeutung für die Herstellung maßgeschneiderter Implantate, die auf den einzelnen Patienten zugeschnitten sind. Diese Anpassungsfähigkeit ermöglicht präzise und personalisierte medizinische Lösungen.

Elektronisch

In der Elektronik- und Elektroindustrie ist die CNC-Bearbeitung von Keramik eine beliebte Wahl für die Herstellung von Teilen mit hohen dielektrischen Eigenschaften sowie Haltbarkeit, Hitzebeständigkeit und Verschleißfestigkeit. Die bemerkenswerte Hitzebeständigkeit von Keramik macht sie perfekt für die Herstellung von Komponenten, die extremen Temperaturen und anspruchsvollen Umgebungen standhalten müssen.

Aus CNC-gefräster Keramik werden verschiedene Bauteile im Elektro- und Elektronikbereich hergestellt. Dazu gehören Kühlkörper für Leiterplatten, Vakuumschaltröhren, Substrate, Isolatoren und Komponenten für Mikrowellen. Keramiken wie Macor, Quarz oder Aluminiumnitrid werden aufgrund ihrer geeigneten Eigenschaften häufig im Halbleiterherstellungsprozess eingesetzt.

Industriell

Keramik findet in industriellen Anwendungen ein breites Einsatzspektrum. Diese Materialien eignen sich nicht nur für große, glatte Strukturen oder Säulen, sondern eignen sich auch hervorragend für die Herstellung kleinerer, komplizierter Industrieteile, die hohe Präzision erfordern.

Aufgrund ihrer außergewöhnlichen Verschleißfestigkeit sind Keramiken besonders vorteilhaft für die Herstellung langlebiger Teile im aktiven Industrieumfeld. Die im industriellen Kontext eingesetzten Keramikarten sind vielfältig und umfassen unter anderem Materialien wie Mycalex, Mullit und Quarz.

Automobil

Der Automobilsektor nutzt CNC-bearbeitete Keramik aufgrund ihrer bemerkenswerten Vorteile. Zu den in dieser Branche am weitesten verbreiteten Keramikteilen gehören Bremskomponenten. Insbesondere Keramikbremsbeläge bieten eine hervorragende Verschleißfestigkeit und überdauern herkömmliche Bremsbeläge.

Darüber hinaus verteilen Keramikbremsbeläge die beim Bremsen entstehende Wärme hervorragend. Dies erhöht sowohl die Leistung als auch die Sicherheit. Neben Bremskomponenten können auch andere Automobilteile wie Zündkerzen, Ventile, Getriebe und Motorblöcke aus CNC-Keramik gefertigt werden. Für diese Anwendungen werden häufig Materialien wie Aluminiumnitrid oder Bornitrid ausgewählt.

Fazit

Die CNC-Bearbeitung zeichnet sich durch die Massenproduktion einer breiten Palette von Produkten und Komponenten aus, die hohe Präzision und die strikte Einhaltung von Designvorgaben erfordern. Dennoch stellen die inhärenten Eigenschaften von Keramik, wie Sprödigkeit und begrenzte Zugfestigkeit, bei diesem Prozess besondere Herausforderungen dar.

Bei der Konstruktion von Teilen ist viel Liebe zum Detail erforderlich, um das Bruchrisiko zu minimieren. Für die Bearbeitung sind Spezialwerkzeuge erforderlich, die der Härte, Festigkeit und Zähigkeit von Keramik gerecht werden. Um das am besten geeignete Material für Ihre spezifischen Produkte oder Komponenten auszuwählen, ist ein Verständnis der verschiedenen Keramikarten erforderlich.

Kundenspezifischer CNC-Bearbeitungsservice für Keramik bei Runsom Precision

Runsom-Präzision gilt als vertrauenswürdiges Fertigungsunternehmen und verfügt über umfassende Erfahrung in der CNC-Bearbeitung verschiedener Materialien, insbesondere Keramik. Unser Engagement für modernste CNC-Bearbeitungsmethoden garantiert höchste Präzision, Genauigkeit und Produktivität bei der Herstellung von Keramik und anderen hochwertigen Materialien. Wir haben viele kundenspezifische Keramikentwicklungsprojekte für Kunden auf der ganzen Welt erfolgreich durchgeführt. Um einen CNC-gefrästen Keramikprototyp oder ein Endprodukt herzustellen, reichen Sie einfach Ihren Entwurf auf unserer Website ein und erhalten Sie ihn ein Sofortangebot auf unserem CNC-Bearbeitung von Keramik heute.

Weitere Artikel, die Sie interessieren könnten: