Quand cela vient à Usinage CNC de précision où chaque détail et chaque tolérance dimensionnelle sont cruciaux, deux concepts importants jouent un rôle important : la rectitude et la planéité.

La rectitude et la planéité aident à définir la forme d'une caractéristique d'une pièce, et comprendre chacune d'entre elles est essentielle pour obtenir une précision méticuleuse. Ces deux termes sont souvent utilisés de manière interchangeable, alors que dans Cotation géométrique et tolérancement (GD&T), ils ont des définitions et des objectifs distincts.

Ici, nous présenterons les définitions de la rectitude et de la planéité dans GD&T et leurs différences, ainsi que les méthodes de mesure.

Rectitude dans GD&T

La tolérance de rectitude, une légende GD&T bidimensionnelle, est utilisée pour contrôler la rectitude des caractéristiques de la pièce. Aucun axe ne peut jamais être parfaitement droit. La tolérance de rectitude définit la variation totale admissible d'une seule ligne droite réelle, garantissant qu'elle est suffisamment droite pour l'application prévue.

Pour visualiser la tolérance de rectitude, imaginez définir une limite imaginaire comme ci-dessous. Cette limite représente la zone de tolérance et sa taille est définie par une valeur dans le cadre de tolérance, généralement exprimée en cent millièmes de pouce. A l'intérieur de cette limite de tolérance, la ligne formée par l'intersection de la surface supérieure de la plaque et du plan de coupe peut prendre n'importe quelle forme.

Dans GD&T, la rectitude répond à deux objectifs distincts : contrôler la rectitude d'une surface et la rectitude d'un axe. La rectitude de la surface de forme normale est une tolérance utilisée pour réguler la forme d'une ligne sur la surface d'un élément. D'autre part, la rectitude de l'axe est une tolérance qui régit le degré de courbure autorisé dans l'axe de la pièce usinée.

De plus, il est important de noter que le cadre de contrôle des fonctionnalités diffère pour chacune de ces fonctions. Maintenant, explorons et comprenons chacune de ces fonctions plus en détail.

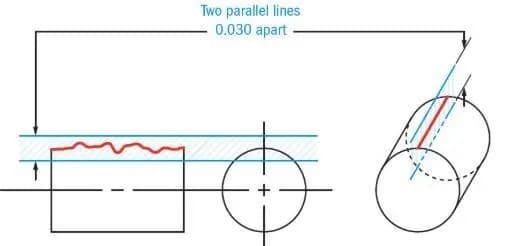

Rectitude des surfaces

Lorsque la légende de rectitude est appliquée pour spécifier la rectitude de la surface, la zone de tolérance englobe une largeur totale au-dessus et au-dessous de la position idéale de la surface, contrôlant ainsi tous les écarts. La rectitude de la surface sert à réguler la forme d'une ligne sur la surface et peut être appliquée dans deux scénarios différents :

- La première implique une surface plane, comme la face d’un cube.

- La seconde concerne une surface cylindrique dans la direction axiale.

Dans les deux cas, la zone de tolérance prend la forme d'un plan 2D. Ce plan est visualisé sous la forme de deux lignes parallèles (également parallèles à la surface) positionnées respectivement au-dessus et au-dessous de la surface.

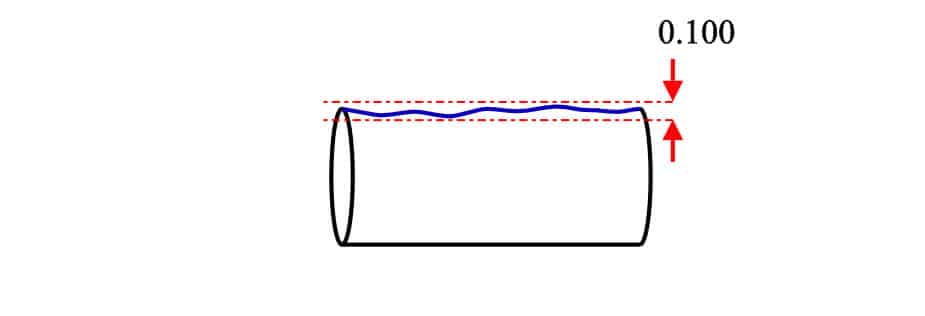

Rectitude de l'axe

La légende de rectitude a également pour fonction de contrôler la rectitude d'un axe. Il est crucial de contrôler l’ampleur de la déviation linéaire dans l’axe pour garantir un assemblage fluide. En utilisant la légende de rectitude, l'écart de la ligne médiane dérivée peut être maintenu dans des limites acceptables.

Dans ce cas, la zone de tolérance n'est pas appliquée à la surface mais à l'axe de la pièce. De plus, au lieu d'être positionnée au-dessus et en dessous de l'axe, la zone de tolérance prend la forme d'une zone cylindrique entourant l'axe central.

Cadre de contrôle des fonctionnalités (FCF) de rectitude

La cadre de contrôle des fonctionnalités offre toutes les informations essentielles concernant la tolérance.

Rectitude de surface FCF

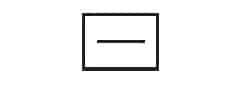

Lors de l'application de GD&T pour contrôler la rectitude d'une surface, le bloc de caractéristiques géométriques inclut le symbole de rectitude, qui est représenté par une courte ligne horizontale ressemblant à un trait d'union.

Le deuxième bloc contient des informations sur le type de zone de tolérance, la valeur de tolérance et tous les modificateurs de matériau (tels que état matériel maximal) le cas échéant. Étant donné que le type de zone de tolérance est une zone de largeur totale, aucun symbole supplémentaire n'est requis, car il s'agit du type de zone par défaut.

La légende de rectitude, comme les autres contrôles de formulaire, ne nécessite pas de donnée. La flèche de repère est utilisée uniquement pour indiquer la surface qui doit être contrôlée.

Rectitude des axes FCF

Dans le cas de la rectitude de l'axe, le cadre de contrôle des caractéristiques est pour l'essentiel similaire, avec l'ajout d'un symbole représentant le type de zone de tolérance. Cette zone étant cylindrique, le deuxième bloc comporte le symbole du diamètre pour l'indiquer.

Une autre différence est que, pour la rectitude de l'axe, la flèche de repère ne marque plus la surface mais pointe vers la dimension diamétrale de la pièce.

Lorsque la flèche est dirigée vers une dimension de taille spécifique, elle indique que le FCF contrôle le plan central ou l'axe de l'élément. Par conséquent, pointer vers la dimension diamétrale de la pièce signifie que la légende de rectitude contrôle l'axe de la pièce.

Planéité dans GD&T

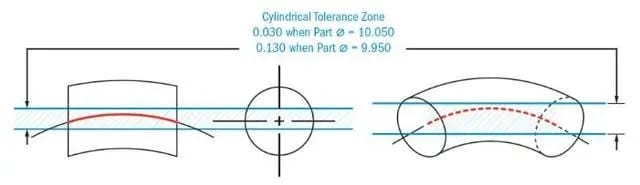

La planéité est une caractéristique géométrique dans GD&T qui régule la forme d'une surface. Son objectif est de définir la variation acceptable de la forme d'une surface, en garantissant qu'elle reste dans une zone de tolérance spécifiée. Cette zone de tolérance est déterminée par deux plans parallèles et équidistants de la surface idéale. Tous les écarts de surface à l'intérieur de cette zone de tolérance sont autorisés.

La planéité est couramment utilisée pour réguler les attributs planaires des surfaces, en particulier les surfaces supérieure ou inférieure d'une pièce. Son objectif principal est de garantir qu'une surface reste exempte de torsion, de déformation ou de tout autre type de distorsion susceptible d'avoir un impact sur la fonctionnalité ou l'assemblage de la pièce. La valeur de tolérance pour la planéité est généralement exprimée en unités de longueur, telles que les millimètres ou les pouces, et représente la variation maximale autorisée de la forme de la surface.

Différence entre rectitude et planéité

Bien que la rectitude et la planéité corrigent les écarts par rapport à une forme idéale, il existe des différences significatives entre les deux :

- Concentration dimensionnelle : la rectitude se concentre sur le contrôle de la forme d'une ligne ou d'un élément en 2D, tandis que la planéité contrôle la forme d'une surface en 3D.

- Forme de la zone de tolérance : la rectitude établit une zone de tolérance cylindrique autour de la ligne idéale, tandis que la planéité établit une zone de tolérance plane parallèle autour de la surface idéale.

- Types de fonctions : la rectitude s'applique aux axes, aux lignes, aux axes et aux arêtes, tandis que la planéité est disponible pour les surfaces planes.

- Application géométrique : la rectitude est généralement utilisée pour aligner des éléments ou contrôler le mouvement linéaire, tandis que la planéité est utilisée pour garantir la planéité ou un contact correct entre les surfaces.

- En termes de formes de surface, la planéité est inversement proportionnelle aux irrégularités, et pour les formes linéaires, la rectitude est inversement proportionnelle à la courbure.

Comment mesurer la rectitude et la planéité

Mesurer la rectitude

Lors de l'évaluation de la rectitude, vous examinez le degré auquel une cible s'aligne sur une ligne droite et identifiez toute déformation ou courbure présente dans les objets allongés.

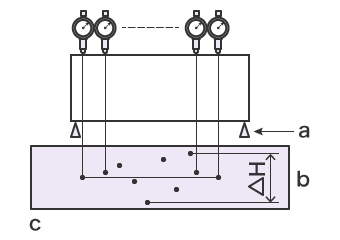

Utiliser une jauge de hauteur

Pour mesurer la rectitude, assurez-vous que la cible est solidement positionnée à hauteur égale sur les côtés gauche et droit. Utiliser des petits vérins si nécessaire pour éviter tout basculement. Ensuite, déplacez la cible ou la jauge de hauteur en ligne droite pour mesurer la rectitude.

La rectitude est déterminée en calculant la différence entre les valeurs de hauteur maximale et minimale (ΔH).

a : Micro-prise

b : △H = rectitude

c : graphique de hauteur (Hn)

Généralement, les jauges de hauteur ont une précision inférieure à celle des machines à mesurer tridimensionnelles (MMT). De plus, les valeurs mesurées peuvent être influencées par la force appliquée lors du placement de la jauge de hauteur sur la cible, conduisant à des résultats de mesure instables. Dans les cas où la cible ne peut pas être nivelée, déplacer la jauge de hauteur devient difficile, ce qui rend le processus de mesure difficile.

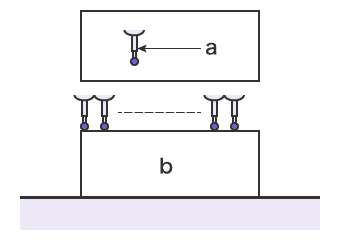

Utilisation d'une machine à mesurer tridimensionnelle (MMT)

La rectitude peut être mesurée à l'aide d'une MMT en plaçant légèrement le stylet sur la cible. Cette méthode élimine les erreurs causées par la pression de mesure et permet d'obtenir des résultats de mesure stables.

De plus, le stylet peut être positionné sur la cible sous différents angles, permettant une mesure précise des cibles qui ne peuvent pas être nivelées ou mesurées à l'aide d'une jauge de hauteur.

a : stylet

b : cible

Mesurer la planéité

L'approche permettant de vérifier si les mesures finales respectent la tolérance de planéité spécifiée varie en fonction de la surface inspectée. Par conséquent, nous discuterons de chaque cas individuellement.

Surfaces planes simples

Pour mesurer la planéité, vous aurez besoin d'une plaque de surface et soit d'une jauge de hauteur, d'une sonde ou d'une autre surface appropriée. Il est important de noter que vous ne pouvez pas mesurer la planéité simplement en plaçant la pièce sur une plaque de surface ou une dalle et en utilisant une jauge de hauteur, car cela reviendrait à mesurer le parallélisme par rapport à la surface inférieure.

1. Utiliser une jauge de hauteur

Pour évaluer la planéité d'une surface à l'aide d'une jauge de hauteur, il est essentiel de maintenir l'élément de référence dans une position parallèle. La jauge de hauteur doit être déplacée sur toute la surface, en s'assurant qu'elle couvre chaque zone. En mesurant les hauteurs maximales positives et négatives enregistrées sur la jauge, nous pouvons calculer la variance totale. Pour approuver la pièce, cet écart ne doit pas dépasser la valeur de tolérance de planéité spécifiée.

2. Utiliser une plaque de surface

Les machinistes utilisent une plaque de surface pour évaluer la planéité d'une pièce. La pièce est positionnée face vers le bas sur la plaque de surface et une jauge de hauteur est utilisée pour entrer en contact avec la surface désignée à travers un trou dans la plaque.

Ensuite, la jauge de hauteur et la pièce sont manœuvrées de manière à couvrir toute la longueur et la largeur de la surface. Cela permet de calculer la variance de planéité de la surface réelle.

Caractéristique de taille (planéité chez MMC)

Pour évaluer la planéité à la condition maximale du matériau (MMC), nous mesurons essentiellement la planéité du plan médian résultant. Lors de l’examen de la planéité par rapport à une caractéristique de taille, deux approches sont disponibles :

1. Utiliser une jauge fonctionnelle

Dans cette approche, nous utilisons deux jauges de hauteur positionnées aux extrémités opposées de l’élément de taille. Considérons une plaque plate où la caractéristique de taille, contrôlée par la légende de planéité, est sa largeur.

Nous plaçons une jauge de hauteur sur les surfaces supérieure et inférieure, en les alignant les unes avec les autres. Ces jauges de hauteur mesurent l'épaisseur locale. Ils sont ensuite déplacés sur toute la surface pour garantir que toute la surface respecte la tolérance de taille.

La deuxième méthode consiste à utiliser une jauge dotée d’une cavité spécialement conçue pour s’adapter à la plaque à la limite de la condition virtuelle. La limite de condition virtuelle représente la tolérance maximale autorisée lorsque l'on considère la combinaison des tolérance géométrique et MMC. Pour approuver la pièce, la plaque doit s'insérer dans cette jauge.

2. Utiliser une MMT

Une machine à mesurer tridimensionnelle (MMT) est capable d'effectuer différents types de mesures. Cependant, mesurer cette légende particulière nécessite quelques préparations supplémentaires.

En utilisant la même plaque mentionnée précédemment, avec la même caractéristique de taille (FOS) sous contrôle, la plaque doit être positionnée de manière à permettre à la sonde d'atteindre les deux surfaces. On procède par marquage de points sur la surface et mesure de l'épaisseur locale en ces points. Si ces épaisseurs se situent dans les limites de taille spécifiées, nous calculons ensuite le point médian entre ces points opposés et les connectons pour former le plan médian dérivé.

Pour déterminer la tolérance de planéité, nous soustrayons l'épaisseur locale maximale de la plaque. Si la variance de planéité du plan médian dérivé est inférieure à la tolérance de planéité spécifiée, la pièce est alors considérée comme conforme aux spécifications.

FAQ

Conclusion

Dans GD&T, la rectitude et la planéité sont deux caractéristiques distinctes utilisées pour contrôler respectivement la forme des lignes/bords et des surfaces. La rectitude garantit qu'une ligne ou un élément reste dans une zone de tolérance désignée, tandis que la planéité garantit la forme plane d'une surface. Il est essentiel de comprendre la distinction entre ces deux symboles GD&T pour une communication précise des spécifications de conception et de fabrication. En appliquant la tolérance de rectitude ou de planéité appropriée, les ingénieurs et les fabricants peuvent obtenir l'ajustement, la fonctionnalité et l'assemblage souhaités des pièces, améliorant ainsi la qualité globale du produit.

Obtenez des pièces usinées CNC de précision personnalisées avec une tolérance stricte de Runsom Precision

Si vous recherchez des pièces usinées CNC avec des tolérances précises et de haute qualité, Précision Runsom est une option fiable. Nous sommes spécialisés dans la précision Service d'usinage CNC pour produire des pièces sur mesure en utilisant divers matériaux. Notre équipe de professionnels expérimentés utilise des équipements et des instruments de test avancés, y compris la machine à mesurer tridimensionnelle (MMT), pour garantir que toutes les pièces répondent aux tolérances et aux normes requises. Téléchargez simplement vos fichiers et recevez un devis instantané aujourd'hui!

Autres articles qui pourraient vous intéresser :