Il est reconnu que les produits manufacturés ne peuvent jamais correspondre exactement à leurs conceptions théoriques. La taille réelle du produit diffère souvent de la conception originale prévue. Le but de Cotation géométrique et tolérancement (GD&T) est de contrôler et limiter cette variation.

Dans GD&T, la tolérance appelée « Position » est couramment utilisée comme ligne directrice pour les fabricants de l’industrie du tournage et du fraisage CNC. Cependant, de nombreuses personnes ont tendance à appeler ce symbole GD&T « True Position ». En réalité, selon le ASME Y14.5 standard, le terme pour ce symbole est simplement « Position ». Alors, comment ces termes sont-ils définis et comment les distinguer ?

Ici, nous aborderons les principes fondamentaux de la position et de la position vraie, la différence entre la position et la position vraie, et comment utiliser, calculer et mesurer la position vraie.

Quelle est la position au sein de GD&T ?

La position dans GD&T, également connue sous le nom de dimensionnement et tolérancement géométriques, définit des plages de variation acceptables pour l'emplacement des caractéristiques sur une pièce. Cette tolérance est d'une grande importance pour contrôler l'emplacement des éléments critiques tels que les trous, les bossages, épingles, et d'autres éléments géométriques.

La tolérance de position se compose de deux éléments clés : la valeur de tolérance et la référence de référence. La valeur de tolérance représente l'écart maximal admissible par rapport à la position réelle, tandis que la référence de référence sert de point, de ligne ou de plan utilisé comme base pour la mesure.

La tolérance de position peut être appliquée à la fois aux éléments bidimensionnels et tridimensionnels, ainsi qu'à divers outils de mesure tels que les machines à mesurer tridimensionnelles (MMT), des scanners laser ou des comparateurs optiques peuvent être utilisés pour l'évaluer. Ces outils permettent de garantir que les fonctionnalités sont correctement positionnées pour un fonctionnement et un assemblage efficaces des pièces.

Quelle est la vraie position dans GD&T ?

Dans GD&T, la vraie position fait référence à la coordonnée ou à l'emplacement précis qui représente le valeur nominale d'une fonctionnalité. Il offre des informations plus détaillées sur la position et l'orientation de l'entité par rapport à la tolérance de position. La position vraie définit une zone de tolérance circulaire, centrée sur la position vraie, avec un diamètre représentant l'écart maximum autorisé par rapport à l'emplacement prévu. Cette tolérance de position est spécifiée dans le cadre de contrôle des fonctionnalités.

Dans la norme ASME Y14.5, le symbole en forme de croix (⌖) est utilisé pour représenter la position, mais il est désormais également utilisé pour désigner la position réelle dans GD&T. Le symbole de position réelle est appliqué aux fonctionnalités qui nécessitent un niveau élevé de précision de position, telles que des trous, des broches ou d'autres éléments nécessitant un alignement ou un accouplement précis avec d'autres pièces. Cela garantit que la fonction se situe dans la zone de tolérance spécifiée par rapport à la référence ou au point de référence.

Comprendre la position et la position réelle

Pour comprendre la distinction entre la position réelle et la tolérance de position, imaginons un scénario dans lequel des fléchettes sont lancées dans le mille. Notre objectif est d'atteindre le centre précis de la cible, qui représente la véritable position. Cependant, en réalité, il est très peu probable que toutes les fléchettes atteignent exactement le centre. La question se pose alors : quel est l’écart par rapport au centre exact considéré comme acceptable ? Cet écart admissible est défini par la tolérance de position.

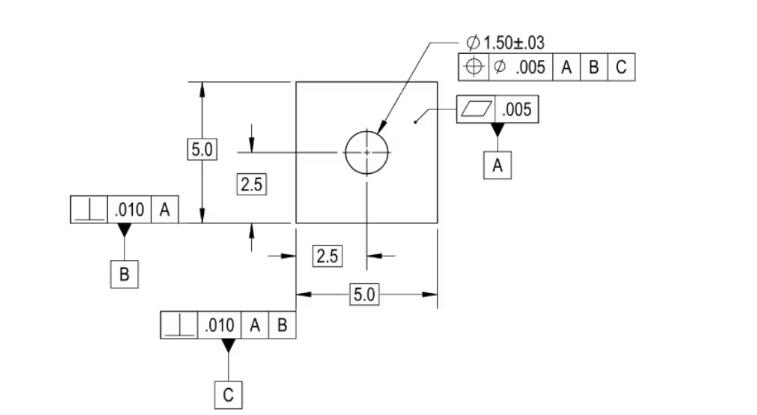

La figure 1 illustre la position contrôle l'emplacement du trou au centre d'une pièce, tandis que la vraie position indique l'emplacement spécifique de l'axe du trou qui est déterminé par les dimensions de base d'être à 2,5" du bas de la pièce (Datum Feature B) et 2,5″ du côté gauche (Datum Feature C).

Pour définir la tolérance à cet emplacement, le cadre de contrôle des caractéristiques du trou est utilisé. Ce cadre indique que le trou a une tolérance de position basée sur le diamètre de 0,005″.

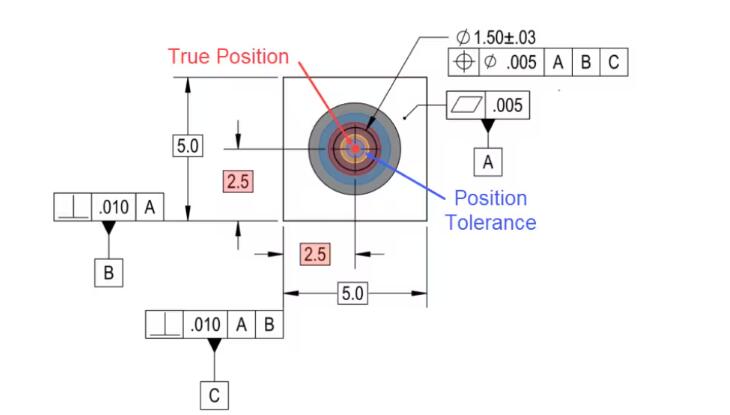

Pour mieux comprendre le concept, la figure 2 visualise la scène du lancer de fléchettes. Notez que les dimensions de base surlignées en rouge indiquent la vraie position, c'est-à-dire frapper exactement le centre d'une cible.

Pour représenter la tolérance de position, nous pouvons voir un anneau bleu entourant la vraie position. Imaginez cela comme la plage acceptable autour de la position réelle qui permet à l'élément de passer l'inspection. En d’autres termes, lors de la mesure de l’axe du trou, celui-ci doit se situer dans cette zone de tolérance de position diamétrale désignée.

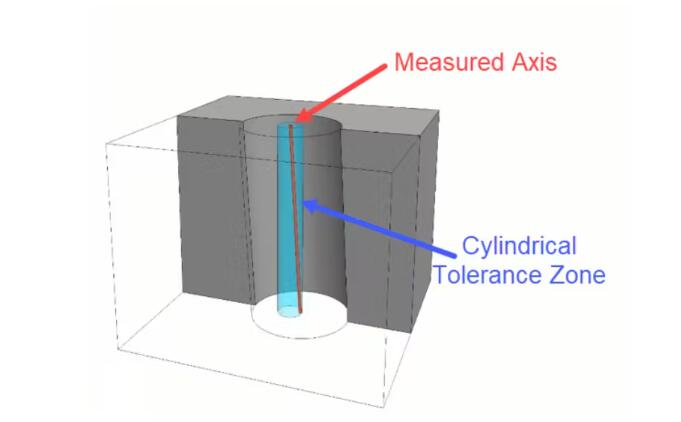

De plus, il est important de noter que nous n’examinons pas uniquement l’axe comme un simple emplacement bidimensionnel. Sur la figure 3, un modèle tridimensionnel est présenté pour souligner que l'axe mesuré de ce trou doit s'adapter entièrement à l'intérieur de la zone cylindrique créée par la tolérance de position diamétrale spécifiée.

Différences entre la position et la position réelle

La position réelle représente l'emplacement précis et spécifié d'un élément, déterminé par des dimensions de base ou d'autres moyens. D'autre part, la tolérance de position définit la variation ou l'écart admissible de l'élément par rapport à sa position réelle.

1. Méthode de calcul

Le calcul de la tolérance de position consiste à mesurer la distance entre l'emplacement réel de l'entité et son emplacement prévu, en la projetant sur un plan parallèle à la référence spécifiée.

En revanche, le calcul de la tolérance de position réelle nécessite de mesurer la distance entre l'emplacement réel de l'élément et son emplacement prévu, en projetant celle-ci sur un cylindre. Le diamètre de ce cylindre correspond à la valeur de tolérance spécifiée.

2. Plage de déviation

La tolérance de position établit l'écart maximal acceptable de l'emplacement de l'entité le long des directions X et Y.

D'autre part, la position vraie définit l'écart maximum autorisé dans n'importe quelle direction par rapport à la position vraie.

3. Référence de référence

La tolérance de position nécessite un minimum de deux références de référence pour définir la variation acceptable de l'emplacement de la fonction.

En revanche, la position réelle ne nécessite qu'une seule référence de référence pour déterminer l'écart admissible par rapport à la position réelle.

4. Complexité

La position réelle est généralement plus complexe et plus difficile à mettre en œuvre que la tolérance de position. Cette complexité découle de la nécessité de calculer les variations dans toutes les directions par rapport à la position réelle.

5. Demande

La tolérance de position est généralement utilisée lorsque l'emplacement d'un élément est important, mais que son orientation n'est pas de la plus haute importance.

La véritable position entre en jeu lorsque l’emplacement et l’orientation de l’élément sont cruciaux.

Ci-dessous, la vidéo fournit une explication détaillée de la véritable position et du contrôle de position dans GD&T.

Caractéristiques de la zone de tolérance

La zone de tolérance pour la position réelle peut être représentée de deux manières différentes, selon la légende utilisée : cylindrique ou carrée.

Zone de tolérance cylindrique

Dans GD&T, le symbole utilisé pour représenter la position réelle est un symbole en forme de croix (⌖). Lorsque l'on combine ce symbole avec un symbole de diamètre (⌀), il indique une zone de tolérance cylindrique, qui est la représentation la plus couramment utilisée.

Afin d'établir la véritable position selon notre conception, nous attribuons généralement une donnée. Dans certains cas, plusieurs références peuvent être utilisées pour garantir un placement précis de l'élément. Ces points de référence sont indiqués à l'aide de dimensions de base.

La position réelle sert de point de référence pour mesurer l'écart des pièces réellement fabriquées. Il est généralement placé au centre de la fonctionnalité évaluée. Par exemple, dans le cas d'un trou, la vraie position est fixée à l'axe du trou. Autour de cet axe, nous définissons une zone de tolérance de diamètre 2D ou 3D en fonction des caractéristiques de la feature.

Par conséquent, nous disposons d'un axe de référence pour le trou à la position réelle, et la zone de tolérance établit la limite dans laquelle l'axe de la fonction réelle de la pièce peut varier.

La zone de tolérance 3D peut être visualisée comme un cylindre virtuel qui englobe l'axe du trou avec un diamètre correspondant à la valeur de tolérance spécifiée. Ce cylindre s'étend dans toute l'épaisseur de la pièce.

Zone de tolérance carrée

Au lieu d'utiliser le signe du diamètre, la véritable tolérance de position indique la même surface carrée que le signe traditionnel. tolérancement linéaire.

Cela entraîne une zone de tolérance plus étroite, c’est pourquoi elle n’est pas couramment utilisée. L’utilisation de cette méthode de légende peut entraîner la perte de plus de 36% de la zone de tolérance.

Comment appliquer la vraie position à une fonctionnalité ?

La vraie position est une désignation couramment utilisée dans GD&T. Il est fréquemment utilisé à la place de concentricité et symétrie, qui font également partie du groupe de contrôle de localisation GD&T. La position réelle permet un contrôle et une mesure plus faciles de l'emplacement des caractéristiques, offrant ainsi un moyen standardisé d'exprimer l'emplacement et éliminant toute confusion.

Pour appliquer la position réelle à une entité, il est important de comprendre le concept de cadre de contrôle d'entité. Le cadre de contrôle des fonctionnalités est composé de trois blocs principaux :

- Symbole de la caractéristique géométrique

- La valeur de tolérance et tout modificateur lié à l'état du matériau

- Plans ou axes de référence

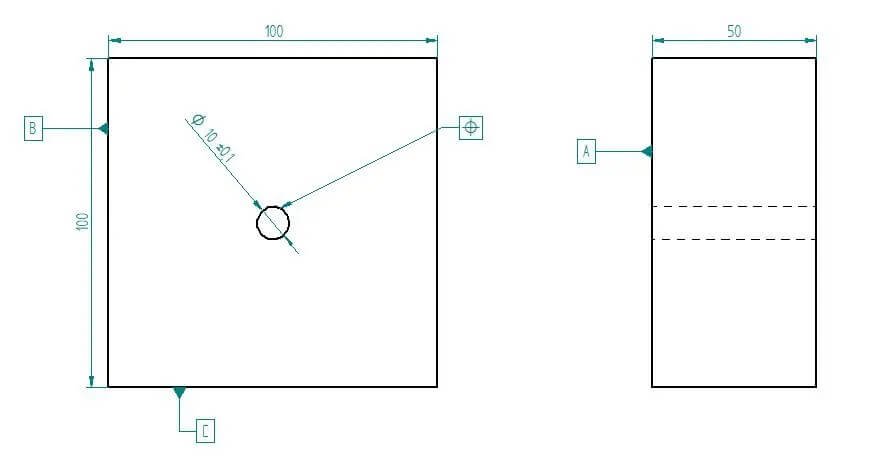

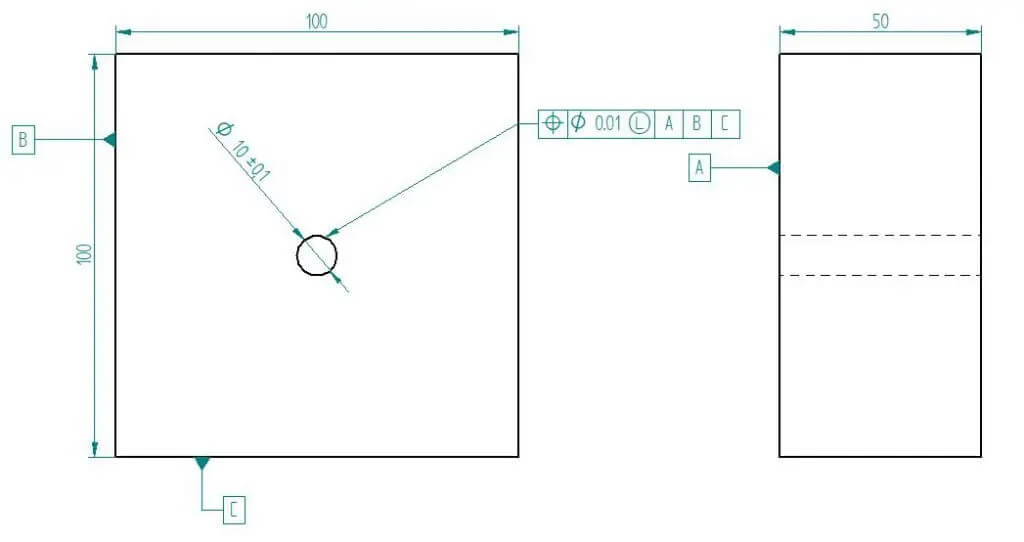

Supposons que nous souhaitions indiquer la vraie position et la tolérance de position d'un trou situé au centre d'une pièce de dimensions 100 x 100 x 50 mm (longueur x largeur x hauteur) sur notre dessin. Le trou a un diamètre de 1 mm avec une tolérance de ±0,005 mm.

Choisissez le type de caractéristique géométrique

Comme nous indiquons la vraie position dans le cadre de contrôle des caractéristiques, nous la représenterons à l'aide du symbole attribué du réticule (⌖) dans le bloc de symboles des caractéristiques géométriques.

Choisir une donnée

Nous commençons par sélectionner le plan de référence. Nous pouvons utiliser au moins une donnée, qui peut être un point, une ligne ou un plan.

Dans cet exemple, nous allons sélectionner trois plans de référence et leur attribuer des noms par ordre décroissant d'importance.

Notre première référence sera le plan inférieur de la pièce, désigné par Référence A. Cette référence indique que l'axe du trou doit être perpendiculaire à ce plan, assurant le contrôle de la circularité.

Pour les deuxième et troisième références, nous choisirons respectivement les plans de la face gauche et de la face avant. Nous nommerons ces références comme Référence B et Référence C sur le dessin technique.

Ensuite, nous spécifierons la distance entre la fonction de trou et les plans de référence B et C sur le dessin. Dans ce cas, les deux distances sont de 50 mm puisque le trou est situé au centre. Ces distances sont indiquées sous forme de dimensions de base et encadrées pour transmettre les mêmes informations.

Dans le cadre de contrôle des fonctionnalités, nous noterons les données A, B et C respectivement dans les 3e, 4e et 5e blocs.

Décrire la zone de tolérance et les valeurs

Dans cet exemple, nous utiliserons la zone de tolérance cylindrique, qui sera représentée dans le cadre de contrôle des fonctionnalités à l'aide du symbole de diamètre (⌀).

De plus, nous indiquerons la largeur de tolérance totale à 0,01 mm (±0,005 mm).

Modificateurs de condition des matériaux

S'il y a des modificateurs liés au état matériel, nous les incluons après la valeur de tolérance. Un « M » encerclé représente la condition matérielle maximale (MMC) et un « L » encerclé représente la condition matérielle minimale (LMC). MMC est plus couramment utilisé que LMC.

La tolérance de position réelle est fréquemment utilisée en conjonction avec un modificateur de condition matérielle. Les pièces sont tolérées dans ces limites pour garantir qu'elles n'interfèrent pas excessivement lors de l'accouplement. Si des interférences surviennent, elles sont limitées, même lorsque les pièces sont dans leurs limites de tolérance.

Pour un arbre, MMC représente la plus grande taille autorisée (diamètre), tandis que pour un trou, elle représente la plus petite taille autorisée. En veillant à ce que le MMC de l'arbre soit plus petit que le MMC du trou dans nos conceptions, nous pouvons toujours maintenir un certain jeu entre les deux.

Lorsque nous incluons ce modificateur dans notre véritable cadre de contrôle de position, cela indique que nous appliquons les tolérances basées sur la condition maximale du matériau. Cela garantit que le trou n'est pas trop petit ou que la tige n'est pas trop grande en aucun point de la profondeur de l'élément. Par conséquent, avec ce type de contrôle des fonctionnalités, nous pouvons contrôler non seulement la taille et l’emplacement, mais également l’orientation.

Comment calculer la position réelle ?

La fonction de position réelle a de multiples applications, mais elle peut être un peu complexe en matière d'inspection. Commençons par comprendre comment calculer la position d'une pièce fabriquée par rapport à la position réelle de l'élément.

La vraie position est déterminée à l'aide de la formule suivante :

Position réelle = 2 x SQRT [(X mesuré – X vrai) ^ 2 + (Y mesuré – Y vrai) ^ 2]

Où,

La valeur mesurée fait référence à la lecture obtenue à partir des instruments de mesure

La vraie valeur représente la vraie position indiquée par les dimensions de base

Ces calculs peuvent être effectués à l'aide d'une simple calculatrice ou par calcul manuel, car il s'agit essentiellement de doubler la valeur de l'hypoténuse obtenue en appliquant la théorème de Pythagore.

Façons de mesurer la position réelle

Si la valeur calculée se situe dans la plage spécifiée, nous considérons la pièce comme acceptable. Il existe plusieurs méthodes disponibles pour effectuer ces mesures. Explorons ces options.

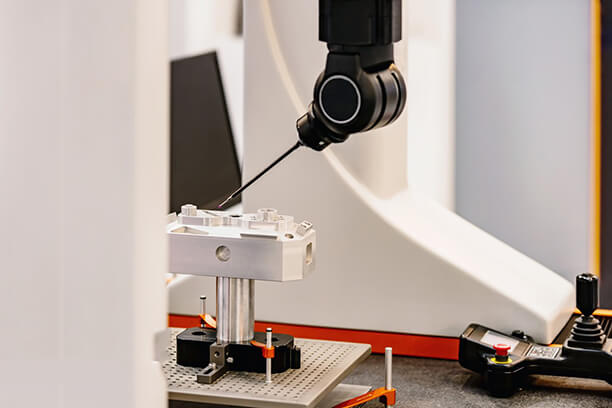

1. Machine à mesurer tridimensionnelle (MMT)

Machines CNC en ateliers d'usinage sont généralement équipés d'une MMT qui fournit des mesures très précises. Ces MMT mesurent numériquement les pièces et effectuent tous les calculs.

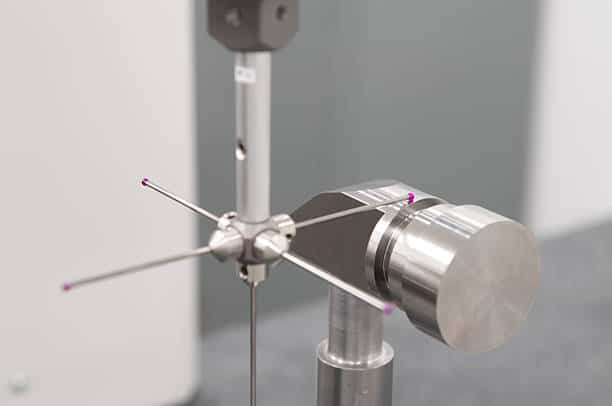

Le CMM est considéré comme la méthode la plus précise pour mesurer la position réelle. Il se compose d’un bras robotique avec une balle au bout. Nous manœuvrons la balle vers la caractéristique spécifique que nous voulons mesurer. Le CMM trace ensuite la caractéristique et convertit le mouvement en profil de la caractéristique à l'aide d'un logiciel spécialisé.

Le processus de mesure peut être quelque peu complexe. Pour vous aider, nous avons décrit un ensemble d’étapes générales qui peuvent être utiles. Lorsque nous utilisons une MMT, nous suivons généralement ces étapes pour effectuer la mesure :

Déterminez votre donnée

Reportez-vous à l'impression pour identifier et localiser la donnée spécifiée. Par exemple, supposons que la référence A soit une surface de référence, la référence B soit un axe de référence et la référence C soit une origine de référence.

Alignez la pièce

Assurez-vous que l'avion est de niveau et ajustez-le en conséquence. Faites pivoter la pièce pour l'aligner sur la ligne désignée et définissez le point d'origine comme référence C.

Mesurer les caractéristiques

Identifiez la dimension indiquant la vraie position et mesurez-la.

Position des cotes

Commencez par cliquer sur « Dimension » et choisissez l’option « Position ». Ensuite, procédez au signalement.

Si vous utilisez des référentiels de contrôle d'entités, il est nécessaire de définir les données dans l'éditeur avant de sélectionner les entités que vous souhaitez signaler.

2. Étrier spécial

Nous pouvons utiliser un ensemble spécialisé de pieds à coulisse appelé pied à coulisse numérique à distance centrale pour mesurer la position. Ce type d'étrier peut déterminer l'entraxe entre deux trous ou trous étagés. Il est capable de mesurer différentes tailles de centre de trou.

Ce pied à coulisse peut être utilisé pour les mesures de pas et externes. Il est conçu avec des fonctionnalités conviviales telles que des mécanismes de verrouillage, des capacités de réglage précis et des fonctions de préréglage des données.

3. Jauge fonctionnelle fixe

Cette méthode est souvent considérée comme le moyen le plus rapide de mesurer la position réelle. Il est couramment utilisé dans les processus de fabrication à grand volume en raison de son efficacité. Une jauge fonctionnelle est spécifiquement conçue pour mesurer la position et non la taille de l'élément.

Par exemple, lors de la mesure de la position réelle d'un trou sur une pièce : La jauge fonctionnelle se compose d'un bloc avec une goupille saillante placée à la position réelle du trou. La jauge comprend également d’autres fonctionnalités qui s’alignent sur la référence. Si la goupille peut entrer dans le trou lorsque la jauge est alignée avec la référence, la pièce est acceptée. Cependant, notez que la mesure de la taille des fonctionnalités doit être effectuée séparément.

Conclusion

Pour résumer, la vraie position représente l'emplacement précis d'un élément en fonction des dimensions de base, tandis que le symbole de position indique la tolérance de position, qui est l'écart acceptable de cet élément par rapport à sa véritable position.

Services d'usinage CNC de précision personnalisés – Runsom Precision

L’usinage de pièces n’est pas une tâche qui peut être confiée à n’importe qui. Vous avez besoin d’experts expérimentés possédant des connaissances approfondies dans l’industrie manufacturière. C'est pourquoi Précision Runsom est le choix idéal pour vos besoins.

Nos solides capacités de fabrication et nos mesures strictes de contrôle de qualité garantissent que nous répondons aux exigences de tolérance élevée des clients de divers secteurs. De plus, nous effectuons une inspection dimensionnelle approfondie avant de livrer le produit final.

Nous comprenons que vous accordez de l'importance à l'efficacité, c'est pourquoi nous proposons des devis instantanés et des délais de livraison rapides. Chez Runsom Precision, nous nous efforçons de fournir la meilleure solution à un prix raisonnable au-delà de vos attentes. Demande un devis instantané aujourd'hui pour commencer votre projet dès aujourd'hui.

Autres articles qui pourraient vous intéresser :