Mecanizado CNC Es una técnica muy eficiente para la producción masiva de artículos cerámicos. Este enfoque es versátil y permite la creación de diseños y piezas complejos con tolerancias precisas. Es un método que puede producir rápidamente miles de piezas de alta calidad y con acabados suaves.

Pero, ¿qué implica el mecanizado CNC de cerámica? ¿Qué características distintivas poseen los distintos materiales cerámicos? ¿Qué consideraciones son importantes durante el mecanizado CNC de cerámica?

Esta guía cubrirá los diversos tipos de cerámicas, sus múltiples usos, ventajas y desafíos del uso de cerámicas en el mecanizado CNC, y proporcionará pautas para el diseño y mecanizado de productos cerámicos.

¿Qué es el mecanizado CNC de cerámica?

El mecanizado CNC de cerámica es un proceso en el que los materiales cerámicos se esculpen en diversas formas utilizando herramientas guiadas por computadora. Este proceso incorpora técnicas como fresado, taladrado, rectificado y torneado. Estos métodos se aplican a cerámicas que han alcanzado su densidad máxima después de la cocción.

Debido a su dureza y fragilidad, la cerámica supone un desafío para los métodos de mecanizado convencionales. Sin embargo, usando maquinas CNC para cortar cerámica ofrece mayor precisión y control, potenciando la exactitud de los cortes. Esta tecnología es particularmente eficaz para producir componentes con diseños complejos y tolerancias estrictas, lo que la convierte en una opción adecuada para numerosas aplicaciones.

El procedimiento normalmente comienza con la creación de un diseño asistido por computadora (CAD) modelo de la pieza o diseño previsto. Este modelo guía la generación de una trayectoria de herramienta que luego se ingresa en la máquina CNC. A continuación, la máquina corta o moldea con precisión el material cerámico según la trayectoria definida.

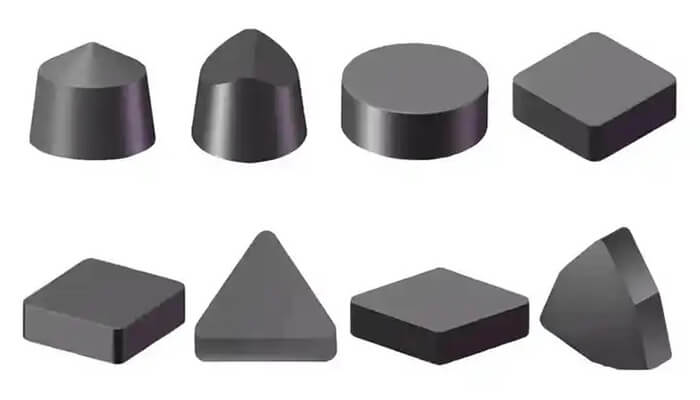

Materiales cerámicos adecuados para el mecanizado CNC

Varios materiales cerámicos tienen características mecánicas, físicas y químicas distintas, lo que hace que no todos sean adecuados para el mecanizado CNC. Los siguientes son los materiales que son más compatibles para su uso en procesos de mecanizado CNC.

Cerámica de alúmina

Cerámica de alúminaEl óxido de aluminio, u óxido de aluminio, es un material versátil y de uso frecuente conocido por su alta dureza, durabilidad, aislamiento eléctrico y resistencia al calor y la corrosión. En el mecanizado CNC, se prefiere para fabricar componentes precisos utilizados en una variedad de industrias, incluidas la aeroespacial, automotriz, electrónica y de dispositivos médicos.

Su dureza y resistencia al desgaste lo hacen ideal para herramientas de corte, mientras que su capacidad para soportar altas temperaturas y proporcionar aislamiento eléctrico lo adapta a aplicaciones eléctricas y de alta temperatura.

nitruro de aluminio

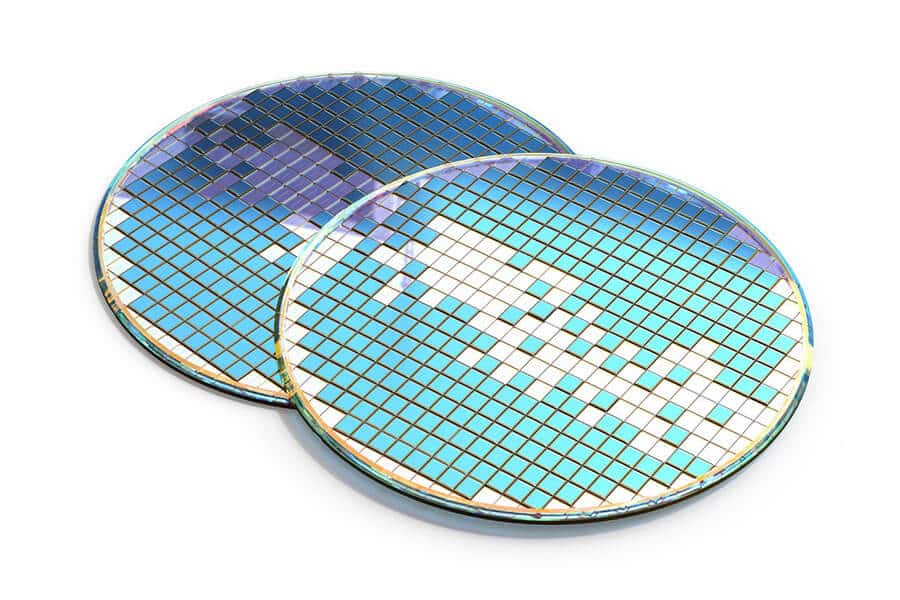

El nitruro de aluminio tiene una tasa de expansión térmica menor que la alúmina, alineándose estrechamente con la de obleas de silicio. Esta característica, junto con su capacidad de metalizarse, lo convierte en una excelente opción de material para aplicaciones de semiconductores.

Nitruro de boro

El nitruro de boro, con la fórmula química BN, es un tipo distinto de cerámica hecha de boro y nitrógeno. Se caracteriza por su baja constante dieléctrica, mínima expansión térmica y baja tangente de pérdida. Además, es químicamente inerte, eléctricamente resistente y puede soportar choques térmicos.

Este material se produce como un sólido prensado en caliente, formando una estructura cristalina en forma de placa con un patrón hexagonal. Esta estructura permite el mecanizado preciso de piezas complejas con tolerancias estrechas.

Además, las piezas cerámicas de nitruro de boro no necesitan cocción ni tratamiento térmico antes de usar. Estas características térmicas hacen que el nitruro de boro sea adecuado para diversas industrias, particularmente en la producción de semiconductores y electrónica.

Cerámica de carburo de silicio

Las cerámicas de carburo de silicio (SiC) representan una clase avanzada de cerámicas técnicas conocidas por su dureza excepcional, alta conductividad térmica y fuerte resistencia al choque térmico y al desgaste. Estas cualidades los hacen ampliamente aplicables en diversos entornos industriales.

El mecanizado CNC de cerámicas de SiC se utiliza cada vez más para fabricar herramientas de corte, piezas resistentes al desgaste y componentes estructurales. Su extrema dureza permite un mecanizado eficiente de materiales resistentes como aleaciones de alta resistencia, aceros endurecidos y superaleaciones. La alta conductividad térmica del SiC ayuda a una dispersión efectiva del calor durante el mecanizado, lo que minimiza el desgaste de la herramienta y mejora Velocidad cortante y precisión.

Además, la excelente resistencia al choque térmico y la estabilidad química de las cerámicas de SiC las hacen ideales para condiciones difíciles, incluidos entornos corrosivos y de altas temperaturas.

Cerámica de circonio

La cerámica de circonio, o dióxido de circonio, es una cerámica de alta gama conocida por su excepcional resistencia, tenacidad, resistencia química y a la corrosión, lo que la hace ideal para aplicaciones médicas y dentales. Su alta dureza permite velocidades de mecanizado más rápidas. Con una resistencia térmica superior y un punto de fusión más alto que la alúmina, la circona sobresale en la absorción de tensión, lo que la hace perfecta para piezas cerámicas estructurales.

Su excepcional resistencia mecánica a temperatura ambiente favorece el mecanizado CNC como mejor método de fabricación. La circona se utiliza ampliamente en diversos componentes estructurales, como válvulas de bola, pasadores de fibra óptica y cajas de relojes, y sus excelentes propiedades térmicas la hacen adecuada para piezas funcionales como tubos de calentamiento por inducción y elementos calefactores.

Cerámica de esteatita

La cerámica de esteatita, comúnmente conocida como cerámica de alta frecuencia y compuesta principalmente de silicato de magnesio hidratado, es una opción económica en el ámbito de la cerámica. Destaca por su excelente resistencia eléctrica a altas temperaturas, bajas pérdida dieléctrica, bajo factor de disipación y gran resistencia mecánica, lo que lo hace muy adecuado para el mecanizado CNC debido a su capacidad para soportar tensiones significativas antes de romperse.

La característica de baja pérdida de la esteatita la hace ideal para crear aisladores en equipos de antenas de transmisión, y su resistencia al calor combinada con propiedades dieléctricas la convierten en una excelente opción para producir bloques de terminales duraderos y resistentes al fuego.

Cerámica de Cuarzo

La cerámica de cuarzo, compuesta principalmente de sílice pura (dióxido de silicio), destaca por sus excelentes propiedades ópticas y químicas. Ofrece alta resistencia a la tracción, estabilidad térmica y excelente aislamiento térmico, lo que lo convierte en la opción preferida en las industrias de iluminación y semiconductores.

El mecanizado de cerámica de cuarzo requiere herramientas de diamante resistentes, chorro de agua, o rectificado debido a su alta dureza. Este material es especialmente adecuado para crear piezas de precisión que exigen control de la contaminación y resistencia a la temperatura, y se adapta bien a las técnicas de mecanizado CNC.

Las cerámicas de cuarzo se emplean en diversas aplicaciones, incluso en cohetes para conos de ojivas de misiles, boquillas de motores y disparos de antenas, así como en tecnología espacial para conectores, tuberías, válvulas, intercambiadores de calor, revestimientos de hornos y equipos de protección térmica.

Cerámica Cordierita

La cerámica de cordierita, compuesta de magnesio, aluminio y silicato, y disponible en tonos como azul claro, violeta claro e incolora, se utiliza principalmente para piezas que requieren alta resistencia a los golpes y propiedades refractarias. Presenta una excelente resistencia a la temperatura, lo que lo hace adecuado para crear losas de hornos cerámicos, saggars, materiales de radiación térmica de alta temperatura y materiales de embalaje electrónico.

Aunque tiene un aislamiento térmico menor que otras cerámicas, su capacidad para soportar calentamientos y enfriamientos repetidos sin agrietarse la hace apta para productos como convertidores catalíticos.

Cerámica de mullita

Las cerámicas de mullita son un tipo avanzado de cerámica técnica reconocida por su estabilidad a altas temperaturas, resistencia al choque térmico, baja expansión térmica y propiedades mecánicas robustas, lo que las hace ideales para diversas aplicaciones de alta temperatura y alto estrés, como revestimientos de hornos, elementos calefactores, y piezas de horno.

En el mecanizado CNC, estas cerámicas son las preferidas para crear componentes precisos y complejos para ajustes de alta temperatura, ya que pueden soportar condiciones exigentes como Corte por láser, fresado y taladrado. A pesar de sus beneficios, el mecanizado de cerámicas de mullita presenta desafíos debido a su alta dureza, baja conductividad térmica y naturaleza frágil, lo que requiere herramientas de corte, sistemas de enfriamiento y parámetros especializados para evitar grietas y lograr un acabado suave. acabado de la superficie.

Macor

Macor, una vitrocerámica mecanizable con apariencia de porcelana, es blanca, inodoro y está compuesta por aproximadamente 55% de mica flogopita fluorada y 45% de vidrio de borosilicato. Esta composición única hace que Macor sea excepcionalmente mecanizable, similar a los metales en este sentido. Cuenta con una alta rigidez dieléctrica, excelentes propiedades físicas y una resistividad eléctrica significativa.

Para un mecanizado eficaz, se recomienda el uso de herramientas de carburo, ya que prolongan la vida útil de la herramienta y mejoran los acabados. La estructura de Macor ayuda a localizar las microfracturas causadas por el mecanizado CNC, manteniendo así la integridad de la cerámica. Su amplia gama de aplicaciones abarca diversas industrias, incluida la producción de espaciadores, cavidades y reflectores para ensamblajes láser, aisladores de alto voltaje, formadores de bobinas de precisión en electrónica, roturas térmicas en equipos de procesamiento de alta temperatura y como material resistente a la radiación. en la industria nuclear para bloques de referencia.

Vidrio

Vidrio, que abarca materiales como Vycor y Pirex, es una cerámica notable con atributos destacables, como excelente resistencia al impacto, alta durabilidad y un bajo coeficiente de expansión térmica. Su excepcional resistencia al choque térmico lo hace ideal para diversas aplicaciones ópticas, donde puede parecer translúcido, opalescente o incluso opaco.

Grafito

El grafito, una cerámica a base de carbono, varía en densidad según su estado polimérico y es muy buscado por su excepcional resistencia química y propiedades de choque térmico, lo que lo hace ideal para mecanizar piezas que deben soportar altas temperaturas.

Este material también presenta alta resistencia térmica, baja fricción, autolubricación y excelente conductividad eléctrica y térmica, además de una notable resistencia a radiación de neutrones. Sin embargo, el mecanizado de grafito puede resultar complicado debido a su naturaleza abrasiva, que a menudo provoca un rápido desgaste de la herramienta; por lo tanto, se recomiendan herramientas recubiertas de diamante para obtener resultados de mecanizado óptimos.

Las piezas de grafito mecanizadas por CNC tienen una amplia gama de aplicaciones en diferentes industrias, incluida la producción de escobillas de carbón para motores eléctricos, ladrillos de magnesia y carbón para hornos de fabricación de acero, componentes automotrices como embragues, tambores y pastillas de freno, e incluso como moderadores en la industria nuclear. reactores debido a su excelente resistencia térmica y a la radiación de neutrones.

Mycalex

Mycalex, también conocida como Mica, se destaca como una cerámica altamente mecanizable disponible en cuatro grados, cada uno de los cuales ofrece diferentes capacidades de rendimiento de temperatura. Su excelente maquinabilidad es perfecta para fabricar componentes con formas complejas y tamaños pequeños. Más allá de su facilidad de mecanizado, Mycalex cuenta con varias características ventajosas como resistencia a la humedad, estabilidad dimensional a altas temperaturas y excelente rigidez dieléctrica.

Gracias a su alta maquinabilidad, Mycalex es ideal para diversas operaciones de mecanizado CNC, incluidos torneado, taladrado, fresado y rectificado. Esta versatilidad lo convierte en una opción popular en industrias como la aeroespacial, de defensa, criogénica, de comunicaciones y electrónica. Mycalex también es ideal para producir componentes de alto vacío, incluidos casquillos de prueba de circuitos integrados, conductos de arco, barreras y equipos para cromatografía de gases y espectrometría de masas.

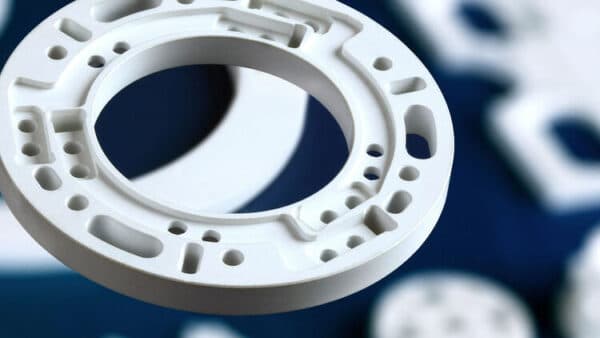

Operaciones de mecanizado CNC para cerámica

El uso del mecanizado CNC en la fabricación de cerámica permite la creación de piezas con una precisión excepcional y tolerancias estrechas. Esta técnica simplifica el proceso de producción de piezas cerámicas con formas complejas y diseños detallados. Las siguientes son algunas de las operaciones de mecanizado CNC más efectivas para la elaboración de materiales cerámicos.

Fresado CNC

En el Fresado CNC En el proceso de cerámica, una máquina guiada por comandos informáticos emplea una herramienta de corte giratoria para dar forma a una pieza de cerámica eliminando material. Esta técnica crea hábilmente la forma o el diseño requerido.

Un beneficio principal de utilizar el fresado CNC en la producción de cerámica es la capacidad de crear formas intrincadas con una precisión notable. La precisión de la máquina controlada por computadora garantiza cortes consistentes y precisos como se describe en las especificaciones de diseño. Además, el fresado CNC es capaz de producir piezas con un acabado superficial suave, lo que reduce o elimina la necesidad de procedimientos adicionales de pulido o acabado.

Taladrar el núcleo

La perforación con núcleo es una técnica de perforación especializada que extrae una sección cilíndrica de material de un bloque o pieza más grande. Este método se emplea para perforar con precisión agujeros de ciertos diámetros en materiales cerámicos para diversas aplicaciones. Estas aplicaciones pueden incluir la creación de vías para cableado eléctrico, el montaje de componentes o el establecimiento de sistemas de plomería o ventilación. El proceso implica una máquina CNC que dirige un cortador giratorio, a menudo con punta de diamante. broca, para perforar el agujero, con un software de computadora que garantiza el tamaño y la posición exactos del agujero.

El mecanizado de cerámica mediante perforación con núcleos presenta desafíos únicos debido a la dureza y fragilidad de la cerámica. Para mitigar el riesgo de rotura, los operadores deben gestionar meticulosamente la velocidad de la broca y utilizar frecuentemente refrigerantes para minimizar la acumulación de calor durante el corte. Además, a menudo es necesario el uso de herramientas de corte especializadas, como brocas con punta de diamante, para penetrar eficazmente el material cerámico.

Corte de oblea

El proceso de mecanizado CNC de corte de oblea Es particularmente eficaz para producir piezas cerámicas a partir de materiales como cuarzo y grafito. Este proceso implica separar dados individuales de una oblea de cerámica, lo que se puede lograr mediante varios métodos, como rotura, corte por láser, aserrado mecánico o trazado. Para facilitar su manipulación, la oblea suele montarse sobre un marco de película, mientras que el montaje sobre vidrio mejora la precisión de los cortes.

Corte de identificación

El corte de diámetro interior, también conocido como corte de diámetro interior, es una técnica de mecanizado especializada que se utiliza para realizar cortes repetidos en materiales quebradizos o duros. Este proceso utiliza una hoja de sierra con un diámetro interno diamantado y un diseño anular, lo que contribuye a mejorar la precisión del corte y reducir la pérdida de corte.

Fabricar cerámica utilizando el método de corte ID es relativamente sencillo y requiere una configuración mínima. Esta simplicidad, junto con la eficiencia del proceso, lo convierte en una opción más rentable para la producción cerámica.

Rectificado de superficies

El rectificado de superficies es una técnica en la que se emplea una muela para eliminar material de la superficie de una pieza de trabajo. Este proceso es particularmente útil en la industria cerámica para producir superficies lisas y precisas en piezas cerámicas.

La precisión requerida en el pulido de superficies cerámicas es crucial, ya que cualquier defecto en la superficie puede afectar significativamente la funcionalidad del componente. Este método se utiliza comúnmente para lograr superficies planas y paralelas en piezas cerámicas, así como para eliminar cualquier imperfección o daño de la superficie.

Ventajas del mecanizado CNC en cerámica

Si bien existen varias técnicas para dar forma a la cerámica, como el corte por chorro de agua, el corte por láser y el procesamiento en horno, varias razones de peso hacen que el mecanizado CNC sea un método ventajoso para producir componentes cerámicos.

Versatilidad

El mecanizado CNC cerámico destaca por su excepcional precisión, permitiendo la producción de componentes cerámicos complejos y detallados. La integración de maquinaria CNC y software sofisticado permite un control meticuloso de las herramientas de corte y conformado, asegurando la fabricación de piezas precisas y de alta calidad que satisfacen incluso los requisitos más estrictos.

Rentabilidad

En comparación con otros métodos de fabricación como el corte por láser y el corte por chorro de agua, el mecanizado CNC de cerámica surge como una opción más rentable. Esta rentabilidad se debe a la reducción del número de errores y a una mayor tasa de producción lograda con el mecanizado CNC en comparación con el corte por láser. Además, los gastos generales asociados con el mecanizado CNC de cerámica tienden a ser significativamente más bajos que los del corte por láser.

Escalabilidad

El proceso de mecanizado de cerámica con CNC es altamente escalable. Esto significa que permite ajustar los volúmenes de producción en función de la demanda del mercado, ya sea aumentando o disminuyendo la cantidad de piezas cerámicas fabricadas. Esta escalabilidad ayuda a minimizar el desperdicio de material, ya que los productos se fabrican según la demanda.

Alta precisión en corte y conformación

El proceso de mecanizado CNC ofrece un control y precisión excepcionales. Este aspecto es particularmente crucial para el mecanizado de cerámicas, considerando su rigidez y fragilidad inherentes.

Capacidad para crear geometrías complejas

El mecanizado CNC de cerámica es capaz de crear formas intrincadas que podrían resultar difíciles o incluso inviables de producir utilizando técnicas alternativas.

Tolerancias estrictas

El mecanizado CNC de cerámica es conocido por su capacidad para lograr tolerancias muy estrechas, que a menudo son esenciales para numerosas aplicaciones.

Desventajas del uso de cerámica en el mecanizado CNC

El mecanizado CNC de cerámica, aunque beneficioso en ciertos aspectos, también tiene sus inconvenientes. Estas son algunas de las desventajas asociadas con el mecanizado CNC de cerámica.

Naturaleza frágil

Las cerámicas son reconocidas por su resistencia y dureza, pero son notablemente quebradizas debido a su estructura cristalina, que carece de la flexibilidad que se encuentra en los metales. Como resultado, son propensos a agrietarse y astillarse bajo tensión.

Vulnerabilidad al daño

Durante el proceso de mecanizado CNC, los materiales cerámicos corren un mayor riesgo de sufrir daños. El proceso de mecanizado puede exacerbar las tensiones existentes, dificultando la consecución del diseño previsto. Este problema a menudo provoca que los materiales sufran grietas, astillas o roturas durante el proceso de mecanizado.

Dificultad en el mecanizado

El mecanizado de cerámica plantea un desafío importante debido a su extrema dureza, que a menudo supera la dureza de las herramientas de corte utilizadas en el mecanizado CNC. Esta discrepancia puede causar un desgaste y daño sustancial a las herramientas, lo que resulta en mayores gastos de herramientas, mayores duraciones de mecanizado y una posible disminución en la calidad de las piezas terminadas.

Tiempo de producción extendido

El mecanizado CNC de cerámica suele caracterizarse por tiempos de producción prolongados. La dureza y fragilidad inherentes de la cerámica hacen que el proceso de mecanizado sea más complejo y requiera más tiempo que trabajar con metales. Además, el alto nivel de precisión requerido para el mecanizado cerámico requiere el uso de herramientas y equipos especializados, lo que puede retrasar aún más la finalización de los proyectos.

Proceso de mecanizado CNC de cerámica

En el mundo moderno de las industrias orientadas a la precisión, el mecanizado CNC de cerámica se destaca como la mejor opción. Este proceso utiliza tecnología informática avanzada para fabricar componentes detallados y de alta precisión, especialmente a partir de los complejos materiales cerámicos empleados en las operaciones de materiales cerámicos CNC.

Etapa de diseño de componentes

Al comienzo del proceso de producción de componentes cerámicos CNC, el diseño juega un papel crucial. Los ingenieros emplean software CAD para crear con precisión un plano detallado del componente cerámico deseado.

Este diseño es fundamental ya que constituye la base de toda la operación de mecanizado. Se transforma en un programa CNC, que actúa como directiva para la máquina CNC. Este programa permite a la máquina ejecutar mecanizados cerámicos de alta precisión y adaptados a las especificaciones marcadas por el fabricante.

Elegir y preparar el material

La elección del material cerámico apropiado es un aspecto crítico del mecanizado cerámico CNC, dependiendo de las necesidades específicas de la aplicación prevista. Consideraciones como la resistencia, la conductividad térmica y la durabilidad del material son clave durante esta fase de selección.

Después de seleccionar el material cerámico adecuado, es esencial una preparación cuidadosa antes de su introducción en la máquina CNC. Esta etapa de preparación implica verificar que el material esté libre de impurezas, contaminantes o cualquier anomalía que pueda afectar la precisión del proceso de mecanizado.

Mecanizado

Esta etapa es fundamental para el mecanizado CNC de cerámica. Guiada por el programa CNC desarrollado anteriormente, la máquina CNC ocupa un lugar central. Convierte hábilmente la cerámica desde su forma bruta en un componente moldeado con precisión.

El sello distintivo de este proceso es su notable precisión. La máquina CNC funciona con un margen de error mínimo y ofrece resultados uniformes. Maneja hábilmente geometrías complejas y la producción de múltiples piezas, manteniendo una precisión impecable en todo momento.

Acabado adicional

Una vez finalizado el mecanizado, el proceso aún no ha terminado. El posprocesamiento juega un papel esencial para garantizar que los componentes cerámicos cumplan con los máximos estándares de calidad y precisión. Esta etapa incluye una limpieza detallada para eliminar cualquier material residual que quede del mecanizado.

A Precisión Runsom, cada pieza pasa por un riguroso proceso de inspección para detectar y corregir cualquier defecto. Se realizan trabajos de acabado adicionales según sea necesario para alinear los componentes con los requisitos específicos de su uso previsto. Esta minuciosa fase de posprocesamiento garantiza que los componentes cerámicos sean ejemplos de precisión y excelencia.

La naturaleza meticulosa de este enfoque de producción de componentes cerámicos CNC garantiza que los productos finales cumplan con los más altos estándares de calidad, lo que los hace adecuados para una amplia gama de aplicaciones industriales.

Consideraciones para el diseño de cerámicas para mecanizado CNC

A la hora de planificar el diseño de cerámicas para mecanizado CNC se deben tener en cuenta varios factores. Las cerámicas son conocidas por su resistencia, durabilidad y versatilidad, lo que las hace adecuadas para diversas aplicaciones. Su uso generalizado se debe a estas propiedades, pero los diseñadores deben tener en cuenta consideraciones específicas antes de proceder con el mecanizado cerámico.

Elegir el método de mecanizado correcto es crucial y debe adaptarse al tipo específico de cerámica. Diferentes cerámicas responden de manera diferente a diversas técnicas de mecanizado. Por ejemplo, la mullita es compatible con el corte por láser, mientras que la circonita, una cerámica más frágil, requiere métodos abrasivos para cortar y dar forma. Comprender las propiedades del material cerámico es clave para seleccionar la herramienta de mecanizado adecuada.

En cualquier proceso de fabricación, la creación de un prototipo es un paso crítico, y esto es particularmente cierto para piezas cerámicas con diseños complejos. La creación de prototipos permite realizar pruebas y evaluaciones exhaustivas antes de la producción en masa. Brinda la oportunidad de refinar el diseño y realizar las modificaciones necesarias en función del rendimiento del prototipo.

Consejos adicionales para un diseño cerámico eficaz:

- Emplee un enfoque modular en su diseño.

- Evite bordes claros, afilados y alargados.

- Favorezca los diseños circulares sobre las formas ovaladas.

- Tenga en cuenta que los bordes y esquinas afilados pueden aumentar la probabilidad de rotura.

- Considere el uso de bolsillos en las esquinas como una alternativa viable a las esquinas afiladas, especialmente si evita los bordes redondeados.

- En los diseños que incorporan orificios y ranuras, asegúrese de que estén adecuadamente espaciados para evitar aglomeraciones.

- Opte por diseños y formas de paredes más simples en lugar de complejos.

- Evite transiciones abruptas en áreas transversales.

- Transformar esfuerzos de tracción en esfuerzos de compresión, mejorando la capacidad del material cerámico para soportar esfuerzos sin agrietarse.

Directrices para un mecanizado cerámico CNC eficaz

Si encuentra alguno de los desafíos antes mencionados u otras dificultades en el mecanizado de cerámica CNC, los siguientes consejos pueden resultar beneficiosos para su implementación:

Elegir el material adecuado

La base de un mecanizado CNC eficaz de cerámica reside en la selección del material adecuado. Es importante sopesar aspectos como la dureza, la resistencia al desgaste, la estabilidad térmica y el aislamiento eléctrico, adaptándolos a sus necesidades específicas. Cada material cerámico posee características distintas y elegir el que mejor se adapte a sus necesidades es clave para lograr un rendimiento y una longevidad superiores.

Elegir las herramientas adecuadas

Para el mecanizado CNC de cerámica, la elección de las herramientas de corte es vital. A menudo se prefieren las herramientas de diamante o CBN (nitruro de boro cúbico) debido a su capacidad para soportar la dureza de la cerámica y resistir el desgaste. Al elegir las herramientas adecuadas, puede reducir el desgaste y mejorar la eficiencia del proceso de mecanizado CNC de cerámica.

Establecer los parámetros de mecanizado correctos

Para lograr precisión y mitigar posibles problemas en el mecanizado de cerámicas CNC, es fundamental ajustar los parámetros de mecanizado. Ajustando cuidadosamente aspectos como la velocidad de corte, tasa de alimentacióny la profundidad del corte pueden ayudar a mitigar los efectos de la fragilidad del material, el desgaste de las herramientas y el calor excesivo. Monitorear y ajustar periódicamente estos parámetros es clave para una operación exitosa de mecanizado CNC de cerámica.

Implementación de refrigeración y lubricación efectivas

En el mecanizado CNC de cerámica, la refrigeración y la lubricación adecuadas desempeñan un papel vital. Estas prácticas son cruciales para gestionar la generación de calor y prevenir la distorsión térmica del material. También contribuyen a prolongar la vida útil de las herramientas y a mantener la calidad de los componentes cerámicos durante la fabricación. Seguir estas pautas garantiza un proceso fluido y eficiente en el mecanizado de cerámica CNC.

Desafíos y Soluciones en el Mecanizado CNC de Cerámica

En esta parte, exploraremos varios obstáculos encontrados en el mecanizado de cerámica y brindaremos posibles soluciones para mejorar el proceso.

Desafíos

1. Fragilidad de la cerámica

Una de las principales dificultades en el mecanizado de cerámica es la fragilidad inherente de la cerámica. Esta propiedad los hace susceptibles a romperse o agrietarse, especialmente bajo fuerzas repentinas, vibraciones o cualquier defecto que pueda ocurrir durante el proceso de mecanizado. Estas roturas pueden provocar un aumento de residuos, mayores costes y retrasos en la producción.

2. Desafíos con diseños complejos

Dar forma a diseños complejos es un desafío considerable en el mecanizado CNC de cerámica, principalmente debido a la alta dureza del material cerámico. Los diseños complejos a menudo requieren el uso de herramientas más pequeñas o técnicas de mecanizado de alta precisión. Esto puede crear desafíos para mantener la integridad de características delicadas o lograr aspectos detallados del diseño.

3. Desgaste de herramientas

En el mecanizado CNC de cerámica, el desgaste de las herramientas representa un problema importante. Debido a la dureza y naturaleza abrasiva de las cerámicas, suelen provocar un desgaste importante en las herramientas de corte, provocando su rápido deterioro durante el proceso de mecanizado. Este problema no sólo aumenta los costos sino que también disminuye la precisión y la calidad del producto final, además de generar más material de desecho.

Soluciones

1. Manejo de la fragilidad de la cerámica

Para contrarrestar la fragilidad de la cerámica en el mecanizado CNC se han implementado varios métodos. Un método es mejorar la calidad de los materiales cerámicos. Esto se logra reduciendo los defectos en las materias primas, empleando técnicas de sinterización avanzadas para reducir la porosidad y gestionando cuidadosamente la composición de los aditivos para aumentar la tenacidad.

Otro enfoque se centra en refinar el proceso de mecanizado CNC para reducir las posibilidades de grietas o astillas. Esto incluye identificar la trayectoria y velocidad óptimas de la herramienta para el material cerámico específico, junto con un seguimiento atento de las fuerzas de corte en operación. Para reducir las vibraciones y garantizar la estabilidad durante el corte, las máquinas herramienta pueden equiparse con sistemas de control adaptativos u otras tecnologías para detectar y contrarrestar las vibraciones.

Abordar la fragilidad de la cerámica también implica un diseño cuidadoso de las herramientas. Las herramientas diseñadas adecuadamente pueden disminuir la aparición de grietas o astillas en la superficie y pueden ayudar a reducir la tensión ejercida durante el corte. Las herramientas de diamante a menudo se eligen para el mecanizado CNC de cerámica debido a su baja fricción y alta resistencia al desgaste, aunque otros materiales como el nitruro de boro cúbico (CBN) también pueden producir resultados impresionantes.

En resumen, el importante desafío de fragilidad que plantea la cerámica en el mecanizado CNC se puede abordar mediante varias estrategias. Estos incluyen mejorar la calidad de los materiales cerámicos, ajustar el proceso de mecanizado CNC y utilizar herramientas bien diseñadas. Es crucial colaborar con expertos en CNC cerámicos experimentados y conocedores como Precisión Runsom que se especializan en el mecanizado de precisión de cerámica.

2. Abordar los desafíos al dar forma a diseños complejos

Para afrontar el desafío de dar forma a diseños complejos en el mecanizado CNC de cerámica, se emplean varias estrategias. Un método muy eficaz es el uso de software CAD para conceptualizar la pieza y optimizar la ruta de mecanizado. Este software genera un modelo 3D preciso que facilita la creación de un plan de mecanizado CNC integral para guiar todo el proceso.

Otra estrategia crucial es seleccionar la herramienta de corte más adecuada para la tarea. Las herramientas de diamante, por ejemplo, son excelentes para crear características muy pequeñas y precisas manteniendo al mismo tiempo un acabado suave en el material cerámico, todo sin generar calor excesivo. Algunas máquinas CNC ofrecen versatilidad en tipos de husillos, incluidos husillos de enfriamiento, calentamiento o ultrasónicos, que ayudan a producir formas intrincadas.

Además, utilizar máquinas CNC de ejes múltiples ofrece una ventaja significativa. Estas máquinas pueden girar y ajustar la pieza de trabajo con facilidad, lo que permite mecanizar formas complejas desde varios ángulos con alta precisión. Las máquinas CNC de ejes múltiples también contribuyen a mejorar los acabados superficiales y la precisión general de las piezas, minimizando la necesidad de un posprocesamiento extenso.

En resumen, las complejidades involucradas en la configuración de diseños complejos en el mecanizado CNC de cerámica se pueden gestionar de manera efectiva mediante una combinación de software CAD, selección juiciosa de herramientas, máquinas multieje avanzadas y otras técnicas de mecanizado específicas. Estos métodos permiten a los fabricantes producir piezas cerámicas complejas con alta precisión, tolerancias estrictas y características detalladas, garantizando que los productos finales se alineen con las especificaciones exactas del cliente.

3. Abordar el desgaste de las herramientas

Se han ideado varias medidas para combatir el problema del desgaste de las herramientas en el mecanizado CNC. Una solución ampliamente adoptada es el uso de herramientas de corte de calidad superior diseñadas específicamente para trabajar con cerámica. Estas herramientas son más resistentes a la naturaleza abrasiva de la cerámica, ofreciendo una mayor resistencia al desgaste, lo que se traduce en una vida útil más larga de las herramientas y, en última instancia, en ahorros de costos.

Otro método eficaz es la aplicación de revestimientos protectores a las herramientas de corte. Los recubrimientos como el carbono similar al diamante (DLC) pueden proporcionar una superficie dura y de baja fricción en el cortador, lo que ayuda a resistir el desgaste y extiende la durabilidad de las herramientas.

Una refrigeración o lubricación adecuada desempeña un papel vital a la hora de minimizar el desgaste de las herramientas durante el mecanizado CNC de cerámica. El uso de un refrigerante o lubricante para altas temperaturas ayuda a prevenir la adhesión entre la herramienta y la pieza de trabajo, protegiendo así la herramienta de corte. Además, ajustar las condiciones de corte, como la velocidad y el avance, puede aliviar otras tensiones en la herramienta, reduciendo aún más el desgaste.

En resumen, el desafío del desgaste de herramientas en el mecanizado cerámico CNC se puede abordar de manera efectiva optimizando las condiciones de corte, eligiendo herramientas de alta calidad diseñadas para materiales cerámicos, aplicando recubrimientos protectores y garantizando una refrigeración y lubricación adecuadas.

Aplicaciones del mecanizado de cerámica CNC

El mecanizado de cerámica CNC es versátil y se utiliza en diversas industrias, desde la fabricación de artículos domésticos comunes hasta la producción a gran escala de objetos decorativos. Entre sus numerosas aplicaciones, las más destacadas incluyen los sectores electrónico, industrial, médico y automotriz.

Médico

Las cerámicas mecanizadas por CNC se utilizan ampliamente en el sector médico. La fuerza, biocompatibilidad y resistencia a la corrosión de los materiales cerámicos los hacen perfectos para implantes médicos. En la medicina dental, las prótesis como coronas, puentes e implantes se elaboran frecuentemente mediante mecanizado CNC a partir de cerámica. La circona, un tipo específico de cerámica, es especialmente popular en odontología para crear implantes dentales de alta calidad.

Además, la capacidad de la cerámica para mecanizarse mediante CNC en formas intrincadas es crucial para fabricar implantes personalizados adaptados a pacientes individuales. Esta adaptabilidad permite soluciones médicas precisas y personalizadas.

Electrónico

En las industrias electrónica y eléctrica, el mecanizado CNC de cerámica es una opción popular para crear piezas que cuentan con altas propiedades dieléctricas, además de ser duraderas, resistentes al calor y al desgaste. La notable resistencia al calor de las cerámicas las hace perfectas para fabricar componentes que deben soportar temperaturas extremas y entornos desafiantes.

Diversos componentes de los sectores eléctrico y electrónico se producen utilizando cerámica mecanizada por CNC. Estos incluyen disipadores de calor para placas de circuitos, interruptores de vacío, sustratos, aisladores y componentes para microondas. Las cerámicas como macor, cuarzo o nitruro de aluminio se utilizan comúnmente en el proceso de fabricación de semiconductores debido a sus propiedades adecuadas.

Industrial

La cerámica encuentra una amplia gama de usos en aplicaciones industriales. Estos materiales no solo son adecuados para estructuras o pilares grandes y lisos, sino que también destacan en la elaboración de piezas industriales más pequeñas e intrincadas que exigen alta precisión.

Debido a su excepcional resistencia al desgaste, las cerámicas son particularmente ventajosas para fabricar piezas diseñadas para una mayor longevidad en entornos industriales activos. Las variedades de cerámicas empleadas en contextos industriales son diversas, incluyendo materiales como mycalex, mullita y cuarzo, entre otros.

Automotor

El sector de la automoción ha estado utilizando cerámicas mecanizadas por CNC por sus notables ventajas. Entre las piezas cerámicas más frecuentes en esta industria se encuentran los componentes de frenos. Las pastillas de freno cerámicas, en particular, ofrecen una resistencia superior al desgaste y duran más que las pastillas de freno tradicionales.

Además, las pastillas de freno cerámicas destacan por dispersar el calor producido durante el frenado. Esto mejora tanto el rendimiento como la seguridad. Además de los componentes de frenos, también se pueden fabricar otras piezas de automóvil, como bujías, válvulas, engranajes y bloques de motor, utilizando cerámica CNC. Para estas aplicaciones suelen seleccionarse materiales como el nitruro de aluminio o el nitruro de boro.

Conclusión

El mecanizado CNC sobresale en la producción en masa de una amplia gama de productos y componentes que exigen alta precisión y estricto cumplimiento de las especificaciones de diseño. No obstante, las características inherentes de la cerámica, como la fragilidad y la resistencia a la tracción limitada, presentan desafíos únicos en este proceso.

El diseño de piezas requiere una atención meticulosa a los detalles para minimizar el riesgo de rotura. Para su mecanizado son esenciales herramientas especializadas, capaces de manejar la dureza, resistencia y tenacidad de las cerámicas. Fundamentalmente, es necesario comprender los distintos tipos de cerámica para seleccionar el material más apropiado para sus productos o componentes específicos.

Servicio de mecanizado CNC de cerámica personalizado en Runsom Precision

Precisión Runsom Se erige como una entidad fabricante de confianza, con una amplia experiencia en el mecanizado CNC de diversos materiales, entre los que destaca la cerámica. Nuestro compromiso con los métodos de mecanizado CNC de última generación garantiza precisión, exactitud y productividad superiores en la fabricación de cerámica y otros materiales de alta calidad. Hemos ejecutado con éxito muchos proyectos de desarrollo cerámico personalizados para clientes de todo el mundo. Para crear un prototipo o producto final de cerámica mecanizado por CNC, simplemente envíe su diseño en nuestro sitio web y reciba una cotización instantánea en nuestro Servicios de mecanizado CNC de cerámica Este Dia.

Otros artículos que te pueden interesar: