Das AISI/SAE-Stahlsortierungssystem verwendet auf raffinierte Weise einen vierstelligen Code, um Stahltypen anhand der chemischen Zusammensetzung zu unterscheiden. Befolgen Sie unseren umfassenden Leitfaden und beherrschen Sie die Sprache des Stahls, um sicherzustellen, dass Sie mit Zuversicht und Fachwissen das ideale Material für jedes Projekt auswählen.

Das AISI/SAE-Stahlsortensystem erklärt

In den 1930er und 1940er Jahren wurde die Amerikanisches Eisen- und Stahlinstitut (AISI) und das Gesellschaft der Automobilingenieure (SAE) haben gemeinsam ein System zur Klassifizierung von Stählen und anderen eisenbasierten Legierungen standardisiert. Diese Bemühungen gipfelten in den AISI/SAE-Stahlsorten, einem einheitlichen System, das seit Jahrzehnten verwendet wird.

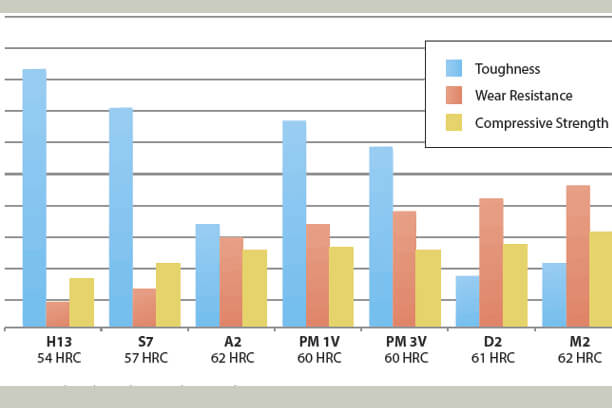

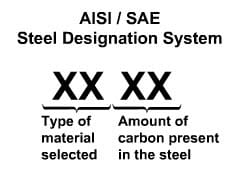

Dieses System verwendet einen vierstelligen Zahlencode, um legierte Stähle und Kohlenstoffstähle anhand ihrer chemischen Zusammensetzung zu unterscheiden. Die ersten beiden Ziffern geben die primären Legierungselemente an, während die letzten beiden den Kohlenstoffgehalt widerspiegeln.

Ein Diagramm veranschaulicht zusätzlich den Aufbau des AISI/SAE-Stahlbezeichnungssystems.

In der Branche sind Verweise auf SAE und AISI üblich und werden oft ohne genaue Unterscheidung synonym verwendet. Beispielsweise könnte Stahl als „4140“, „AISI 4140“ oder „SAE 4140“ bezeichnet werden, und in vielen unkritischen Anwendungen werden diese Bezeichnungen als gleichwertig angesehen.

Für allgemeine Zwecke wird jedoch häufiger der Zahlencode verwendet. In bestimmten Konstruktionen oder Zeichnungen wird der Stahl mit einem genauen Standard gekennzeichnet, beispielsweise „4140 bar gemäß ASTM-A108“ oder „4140 bar gemäß AMS 6349“.

Es ist erwähnenswert, dass die AISI keine eigenständigen Normen schreibt, sondern nur die Bandbreite der chemischen Zusammensetzungen der verschiedenen Stahlsorten spezifiziert und in der Regel in Verbindung mit einer Norm verwendet werden muss. (z. B. ASTM, ASME oder SAE usw.)

Die vierstellige Indexklassifizierung von Stählen

Das AISI/SAE-System verwendet eine vierstellige Zahl, um die chemische Zusammensetzung von legierten Stählen und Kohlenstoffstählen zu identifizieren. Die erste Ziffer gibt die Hauptlegierungselemente an, die zweite Ziffer die hochwertigsten Elemente und die letzten beiden Ziffern geben den Kohlenstoffgehalt in Hundertstel Prozent an. Beispielsweise ist AISI/SAE 1020-Stahl ein reiner Kohlenstoffstahl mit 0,20 Gew.-% % C.

Erste Ziffer

Die erste Ziffer in der AISI/SAE-Stahlbezeichnung steht für eine breite Stahlkategorie. Beispielsweise bezeichnet die 1xxx-Reihe innerhalb des SAE-AISI-Systems Kohlenstoffstähle, die anhand ihrer Eigenschaften in vier Klassen unterteilt werden. Die 10xx-Serie umfasst schlichte Kohlenstoffstähle Mit bis zu 1.00% Mn umfasst die 11xx-Serie erneut geschwefelte Kohlenstoffstähle, die 12xx-Serie enthält erneut geschwefelte und erneut phosphorisierte Kohlenstoffstähle und die 15xx-Serie umfasst nicht erneut geschwefelte Kohlenstoffstähle mit hohem Mangangehalt.

Die erste Ziffer spiegelt die Hauptstahlklasse wider, die wie folgt bereitgestellt wird:

| SAE-Bezeichnung | Typ |

| 1xxx | Kohlenstoffstähle |

| 2xxx | Nickelstähle |

| 3xxx | Nickel-Chrom-Stähle |

| 4xxx | Molybdänstähle |

| 5xxx | Chromstähle |

| 6xxx | Chrom-Vanadium-Stähle |

| 7xxx | Wolframstähle |

| 8xxx | Nickel-Chrom-Molybdän-Stähle |

| 9xxx | Silizium-Mangan-Stähle |

Zweite Ziffer

Die zweite Ziffer gibt die Hauptelemente an, die die Eigenschaften des Stahls beeinflussen. Bei 1018-Stahl beispielsweise deutet die Null auf das Fehlen wesentlicher sekundärer Elemente wie Schwefel hin.

Dritte und vierte Ziffer

Die letzten beiden Ziffern geben normalerweise den Kohlenstoffgehalt in der Legierung an und stellen den durchschnittlichen Kohlenstoffgehalt in Hundertstel Prozent dar, z. B. 0,18% in AISI/SAE 1018 oder etwa 0,4% in AISI/SAE 4340.

Präfix und Suffix

Darüber hinaus verwendet das AISI-System Buchstabenpräfixe, um den Stahlherstellungsprozess zu kennzeichnen, z. B. „C“ für Offenherd-, Lichtbogen- oder Sauerstoffbasisstahl und „E“ für Elektrolichtbogenofen Stahl. Das Präfix „M“ wird für Stähle in Handelsqualität verwendet, die in unkritischen Maschinenteilen verwendet werden.

Manchmal wird zwischen der zweiten und dritten Ziffer ein zusätzlicher Buchstabe hinzugefügt (z. B. 11L41, 12L14 oder 50B40), wobei „L“ für hinzugefügtes Blei zur Bearbeitbarkeit steht und „B“ für Bor zur Verbesserung der Stahlhärte steht.

Es können auch Suffixe hinzugefügt werden, um den Umformprozess zu spezifizieren, z. B. Kaltumformung (CDS), Warmumformung (HR) oder Abschrecken und Anlassen (Q&T). Ein „H“-Suffix weist darauf hin, dass der Schwerpunkt auf der Härtbarkeit liegt, wobei spezifische Härteanforderungen in einem Jominy-Test beschrieben werden.

Kohlenstoff- und legierte Stahlsorten – Das AISI/SAE-Stahlbezeichnungssystem

| Stahlsorte | AISI/SAE-Bezeichnung | Zusammensetzung nach Gewicht |

|---|---|---|

| Kohlenstoffstahl | 10xx | Einfacher Kohlenstoff (Mn 1.00% max) |

| 11xx | Wiedergeschwefelt | |

| 12xx | Resulfuriert und rephosphorisiert | |

| 15xx | Einfacher Kohlenstoff (Mn 1,00-1,65%) | |

| Manganstahl | 13xx | Mn 1.75% |

| Nickelstahl | 20xx | Ni 0,50% |

| 21xx | Ni 1.50% | |

| 23xx | Ni 3.50% | |

| 25xx | Ni 5.00% | |

| Nickel-Chrom-Stahl | 31xx | Ni 1.25%, Cr 0.65% oder 0.80% |

| 32xx | Ni 1.25%, Cr 1.07% | |

| 33xx | Ni 3.50%, Cr 1.50% oder 1.57% | |

| 34xx | Ni 3.00%, Cr 0.77% | |

| Molybdänstahl | 40xx | Mo 0,20%, 0,25% oder Mo 0,25% und S 0,042% |

| 44xx | Mo 0,40% oder 0,52% | |

| Chrom-Molybdän-Stahl | 41xx | Cr 0,50%, 0,80% oder 0,95%; Mo 0,12%, 0,20%, 0,25% oder 0,30% |

| Nickel-Chrom-Molybdän-Stahl | 43xx | Ni 1,82%, Cr 0,50% bis 0,80%, Mo 0,25% |

| 43BVxx | Ni 1,82%, Cr 0,50%, Mo 0,12% oder 0,35%, V 0,03% min | |

| 47xx | Ni 1.05%, Cr 0.45%, Mo 0.20% oder 0.35% | |

| 81xx | Ni 0,30%, Cr 0,40%, Mo 0,12% | |

| 81Bxx | Ni 0,30%, Cr 0,45%, Mo 0,12% | |

| 86xx | Ni 0,55%, Cr 0,50%, Mo 0,20% | |

| 87xx | Ni 0,55%, Cr 0,50%, Mo 0,25% | |

| 88xx | Ni 0,55%, Cr 0,50%, Mo 0,35% | |

| 93xx | Ni 3.25%, Cr 1.20%, Mo 0.12% | |

| 94xx | Ni 0,45%, Cr 0,40%, Mo 0,12% | |

| 97xx | Ni 0,55%, Cr 0,20%, Mo 0,20% | |

| 98xx | Ni 1,00%, Cr 0,80%, Mo 0,25% | |

| Nickel-Molybdän-Stahl | 46xx | Ni 0,85% oder 1,82%, Mo 0,20% oder 0,25% |

| 48xx | Ni 3.50%, Mo 0.25% | |

| Chromstahl | 50xx | Cr 0,27% oder 0,40% oder 0,50% oder 0,65% |

| 50xxx | Cr 0,50%, C 1,00% min | |

| 50Bxx | Cr 0,28% oder 0,50% | |

| 51xx | Cr 0,80% oder 0,87% oder 0,92% oder 1,00% oder 1,05% | |

| 51xxx | Cr 1.02%, C 1.00% min | |

| 51Bxx | Cr 0,80%; und Bor hinzugefügt | |

| 52xxx | Cr 1.45%, C 1.00% min | |

| Chrom-Vanadium-Stahl | 61xx | Cr 0,60%, 0,80%, 0,95%; V 0,10% oder 0,15% min |

| Wolfram-Chrom-Stahl | 72xx | W 1.75%, Cr 0.75% |

| Silizium-Mangan-Stahl | 92xx | Si 1.40% oder 2.00%; Mn 0,65%, 0,82% oder 0,85%; Cr 0,00% oder 0,65% |

| Hochfester niedriglegierter Stahl | 9xx | Verschiedene SAE-Klassen |

| xxBxx | „B“ bezeichnet Borstähle | |

| xxLxx | „L“ steht für bleihaltige Stähle |

Zu den AISI-Stahlspezifikationen gehören auch rostfreie Stähle, die durch dreistellige Nummern gekennzeichnet sind und jeweils einzigartige Eigenschaften aufweisen. Hier sind die wichtigsten Aspekte dieses Systems:

- Serie 200: Austenitische Edelstähle mit Chrom, Nickel und Mangan. Sie sind für ihre gute Korrosionsbeständigkeit und Formbarkeit bekannt. Beispiele hierfür sind AISI 201 und 202.

- Serie 300: Diese ebenfalls austenitischen Stähle enthalten Chrom und Nickel und bieten hervorragende Korrosionsbeständigkeit und mechanische Eigenschaften. Gängige Typen sind AISI 304 (18% Chrom, 8% Nickel) und AISI 316, dem Molybdän für eine noch bessere Korrosionsbeständigkeit hinzugefügt wird.

- Serie 400: Hierbei handelt es sich um ferritische und martensitische Edelstähle, die hauptsächlich Chrom enthalten. Sie haben magnetische Eigenschaften und sind im Allgemeinen weniger korrosionsbeständig als die 300er-Serie. Beispiele sind AISI 410 (martensitisch) und AISI 430 (ferritisch).

- Serie 500: Hitzebeständige Chromlegierungen, die in Standardanwendungen nicht häufig verwendet werden.

- Serie 600: Ursprünglich für proprietäre Legierungen entwickelt (nicht mehr von AISI standardisiert), handelt es sich um martensitische ausscheidungshärtende Edelstähle.

- Ausscheidungshärtungsgrade (PH): Hierbei handelt es sich um rostfreie Chrom-Nickel-Stähle, die Legierungselemente wie Kupfer, Aluminium oder Titan enthalten, die eine Härtung durch Lösungs- und Alterungswärmebehandlung ermöglichen. Sie werden als 17-4PH, 15-5PH usw. bezeichnet.

- Duplex-Serie: Nicht Teil des ursprünglichen AISI-Systems, aber wichtig in modernen Edelstahlklassifizierungen. Duplex-Edelstähle haben eine gemischte Mikrostruktur aus Austenit und Ferrit und bieten ein ausgewogenes Verhältnis von Festigkeit und Korrosionsbeständigkeit.

Der Buchstabe in diesem Bezeichnungssystem bezeichnet:

- „L“: Zeigt einen niedrigeren Kohlenstoffgehalt an, der die Schweißbarkeit des Stahls verbessert und seine Korrosionsanfälligkeit verringert. Beispielsweise hat 316L einen geringeren Kohlenstoffgehalt als 316.

- „H“: Bezeichnet einen hohen Kohlenstoffgehalt, der die Festigkeit des Stahls bei hohen Temperaturen verbessert. Zum Beispiel 304H.

- „F“: Zeigt an, dass der Stahl frei zerspanbar ist, was bedeutet, dass er so konzipiert ist, dass bei der Bearbeitung kleine Späne entstehen, was die Bearbeitung erleichtert.

- „PH“: Steht für Precipitation Hardening und bezeichnet einen Stahl, der durch ein spezielles Verfahren gehärtet werden kann Wärmebehandlungsprozess. Noten wie 17-4PH fallen in diese Kategorie.

Es ist wichtig zu beachten, dass die AISI selbst keine Standards schreibt; es klassifiziert und beschreibt lediglich verschiedene Stahlsorten. Die tatsächlichen Standards für Edelstahl werden häufig von Organisationen wie der American Society for Testing and Materials (ASTM) oder dem American National Standards Institute (ANSI) festgelegt. Während AISI das Klassifizierungssystem für verschiedene Stahlsorten, einschließlich Edelstahl, bereitstellt, werden die detaillierten Standards und Spezifikationen für diese Materialien normalerweise unter ASTM- oder ANSI-Bezeichnungen veröffentlicht.

| Typ | Bezeichnung | Zusammensetzung nach Gewicht (%) | |||||||||

| SAE | UNS | Cr | Ni | C | Mn | Si | P | S | N | Andere | |

| Austenitisch | 201 | S20100 | 16–18 | 3,5–5,5 | 0.15 | 5,5–7,5 | 0.75 | 0.06 | 0.03 | 0.25 | - |

| 202 | S20200 | 17–19 | 4–6 | 0.15 | 7,5–10,0 | 0.75 | 0.06 | 0.03 | 0.25 | - | |

| 205 | S20500 | 16,5–18 | 1–1,75 | 0,12–0,25 | 14–15.5 | 0.75 | 0.06 | 0.03 | 0,32–0,40 | - | |

| 254 | S31254 | 20 | 18 | 0,02 max. | - | - | - | - | 0.20 | 6 Mo; 0,75 Cu; „Superaustenitisch“; Alle Werte nominal | |

| 301 | S30100 | 16–18 | 6–8 | 0.15 | 2 | 0.75 | 0.045 | 0.03 | - | - | |

| 302 | S30200 | 17–19 | 8–10 | 0.15 | 2 | 0.75 | 0.045 | 0.03 | 0.1 | - | |

| 302B | S30215 | 17–19 | 8–10 | 0.15 | 2 | 2,0–3,0 | 0.045 | 0.03 | - | - | |

| 303 | S30300 | 17–19 | 8–10 | 0.15 | 2 | 1 | 0.2 | 0,15 Min. | - | Mo 0,60 (optional) | |

| 303Se | S30323 | 17–19 | 8–10 | 0.15 | 2 | 1 | 0.2 | 0.06 | - | 0,15 Se min. | |

| 304 | S30400 | 18–20 | 8–10.50 Uhr | 0.08 | 2 | 0.75 | 0.045 | 0.03 | 0.1 | - | |

| 304L | S30403 | 18–20 | 8–12 | 0.03 | 2 | 0.75 | 0.045 | 0.03 | 0.1 | - | |

| 304Cu | S30430 | 17–19 | 8–10 | 0.08 | 2 | 0.75 | 0.045 | 0.03 | - | 3–4 Cu | |

| 304N | S30451 | 18–20 | 8–10.50 Uhr | 0.08 | 2 | 0.75 | 0.045 | 0.03 | 0,10–0,16 | - | |

| 305 | S30500 | 17–19 | 10.50–13 | 0.12 | 2 | 0.75 | 0.045 | 0.03 | - | - | |

| 308 | S30800 | 19–21 | 10–12 | 0.08 | 2 | 1 | 0.045 | 0.03 | - | - | |

| 309 | S30900 | 22–24 | 12–15 | 0.2 | 2 | 1 | 0.045 | 0.03 | - | - | |

| 309S | S30908 | 22–24 | 12–15 | 0.08 | 2 | 1 | 0.045 | 0.03 | - | - | |

| 310 | S31000 | 24–26 | 19–22 | 0.25 | 2 | 1.5 | 0.045 | 0.03 | - | - | |

| 310S | S31008 | 24–26 | 19–22 | 0.08 | 2 | 1.5 | 0.045 | 0.03 | - | - | |

| 314 | S31400 | 23–26 | 19–22 | 0.25 | 2 | 1,5–3,0 | 0.045 | 0.03 | - | - | |

| 316 | S31600 | 16–18 | 10–14 | 0.08 | 2 | 0.75 | 0.045 | 0.03 | 0.10 | 2,0–3,0 Mo | |

| 316L | S31603 | 16–18 | 10–14 | 0.03 | 2 | 0.75 | 0.045 | 0.03 | 0.10 | 2,0–3,0 Mo | |

| 316F | S31620 | 16–18 | 10–14 | 0.08 | 2 | 1 | 0.2 | 0,10 Min. | - | 1,75–2,50 Mo | |

| 316N | S31651 | 16–18 | 10–14 | 0.08 | 2 | 0.75 | 0.045 | 0.03 | 0,10–0,16 | 2,0–3,0 Mo | |

| 317 | S31700 | 18–20 | 11–15 | 0.08 | 2 | 0.75 | 0.045 | 0.03 | 0,10 max. | 3,0–4,0 Mo | |

| 317L | S31703 | 18–20 | 11–15 | 0.03 | 2 | 0.75 | 0.045 | 0.03 | 0,10 max. | 3,0–4,0 Mo | |

| 321 | S32100 | 17–19 | 9–12 | 0.08 | 2 | 0.75 | 0.045 | 0.03 | 0,10 max. | Ti 5(C+N) min., 0,70 max. | |

| 329 | S32900 | 23–28 | 2,5–5 | 0.08 | 2 | 0.75 | 0.04 | 0.03 | - | 1–2 Mo | |

| 330 | N08330 | 17–20 | 34–37 | 0.08 | 2 | 0,75–1,50 | 0.04 | 0.03 | - | - | |

| 347 | S34700 | 17–19 | 9–13 | 0.08 | 2 | 0.75 | 0.045 | 0.030 | - | Nb + Ta, 10 × C min., 1 max. | |

| 348 | S34800 | 17–19 | 9–13 | 0.08 | 2 | 0.75 | 0.045 | 0.030 | - | Nb + Ta, 10 × C min., 1 max., aber 0,10 Ta max.; 0,20 Ca | |

| 384 | S38400 | 15–17 | 17–19 | 0.08 | 2 | 1 | 0.045 | 0.03 | - | - | |

| Ferritisch | 405 | S40500 | 11,5–14,5 | - | 0.08 | 1 | 1 | 0.04 | 0.03 | - | 0,1–0,3 Al, 0,60 max. |

| 409 | S40900 | 10,5–11,75 | 0.05 | 0.08 | 1 | 1 | 0.045 | 0.03 | - | Ti 6 × (C + N) [14] | |

| 429 | S42900 | 14–16 | 0.75 | 0.12 | 1 | 1 | 0.04 | 0.03 | - | - | |

| 430 | S43000 | 16–18 | 0.75 | 0.12 | 1 | 1 | 0.04 | 0.03 | - | - | |

| 430F | S43020 | 16–18 | - | 0.12 | 1.25 | 1 | 0.06 | 0,15 Min. | - | 0,60 Mo (optional) | |

| 430FSe | S43023 | 16–18 | - | 0.12 | 1.25 | 1 | 0.06 | 0.06 | - | 0,15 Se min. | |

| 434 | S43400 | 16–18 | - | 0.12 | 1 | 1 | 0.04 | 0.03 | - | 0,75–1,25 Monate | |

| 436 | S43600 | 16–18 | - | 0.12 | 1 | 1 | 0.04 | 0.03 | - | 0,75–1,25 Mo; Nb+Ta 5 × C min., 0,70 max. | |

| 442 | S44200 | 18–23 | - | 0.2 | 1 | 1 | 0.04 | 0.03 | - | - | |

| 446 | S44600 | 23–27 | 0.25 | 0.2 | 1.5 | 1 | 0.04 | 0.03 | - | - | |

| Martensitisch | 403 | S40300 | 11,5–13,0 | 0.60 | 0.15 | 1 | 0.5 | 0.04 | 0.03 | - | - |

| 410 | S41000 | 11,5–13,5 | 0.75 | 0.15 | 1 | 1 | 0.04 | 0.03 | - | - | |

| 414 | S41400 | 11,5–13,5 | 1,25–2,50 | 0.15 | 1 | 1 | 0.04 | 0.03 | - | - | |

| 416 | S41600 | 12–14 | - | 0.15 | 1.25 | 1 | 0.06 | 0,15 Min. | - | 0,060 Mo (optional) | |

| 416Se | S41623 | 12–14 | - | 0.15 | 1.25 | 1 | 0.06 | 0.06 | - | 0,15 Se min. | |

| 420 | S42000 | 12–14 | - | 0,15 Min. | 1 | 1 | 0.04 | 0.03 | - | - | |

| 420F | S42020 | 12–14 | - | 0,15 Min. | 1.25 | 1 | 0.06 | 0,15 Min. | - | 0,60 Mo max. (Optional) | |

| 422 | S42200 | 11,0–12,5 | 0,50–1,0 | 0,20–0,25 | 0,5–1,0 | 0.5 | 0.025 | 0.025 | - | 0,90–1,25 Mo; 0,20–0,30 V; 0,90–1,25 W | |

| 431 | S41623 | 15–17 | 1,25–2,50 | 0.2 | 1 | 1 | 0.04 | 0.03 | - | - | |

| 440A | S44002 | 16–18 | - | 0,60–0,75 | 1 | 1 | 0.04 | 0.03 | - | 0,75 Mo | |

| 440B | S44003 | 16–18 | - | 0,75–0,95 | 1 | 1 | 0.04 | 0.03 | - | 0,75 Mo | |

| 440 °C | S44004 | 16–18 | - | 0,95–1,20 | 1 | 1 | 0.04 | 0.03 | - | 0,75 Mo | |

| Hitzebeständig | 501 | S50100 | 4–6 | - | 0,10 Min. | 1 | 1 | 0.04 | 0.03 | - | 0,40–0,65 Mo |

| 502 | S50200 | 4–6 | - | 0.1 | 1 | 1 | 0.04 | 0.03 | - | 0,40–0,65 Mo | |

| Martensitische Ausscheidungshärtung | 630 | S17400 | 15–17 | 3–5 | 0.07 | 1 | 1 | 0.04 | 0.03 | - | Cu 3–5, Ta 0,15–0,45 |

Fazit

Die Kenntnis der Zusammensetzung hilft bei der Vorhersage der Materialeigenschaften wie Festigkeit, Duktilität, Schweißbarkeit und Eignung für bestimmte Herstellungsprozesse. Das SAE-Stahlsortensystem bietet eine klare und prägnante Möglichkeit zur Kategorisierung und zum Verständnis der primären Legierungselemente und des Kohlenstoffgehalts des Stahls und erleichtert Herstellern, Ingenieuren und Designern die Auswahl der richtigen Stahlsorte für ihre spezifischen Anforderungen. ob für Bau, Automobilanwendungen, Werkzeuge oder Maschinen.

Anbieter von CNC-Bearbeitungslösungen für Stahl – Runsom Precision

Suchen Sie einen zuverlässigen Hersteller für die Fertigung Ihrer Stahlteile oder sind Sie unsicher, wie Sie die richtige Stahlsorte für das jeweilige Projekt auswählen sollen? Antworten auf diese Probleme finden Sie unter Runsom-Präzision. Wir verfügen über umfangreiche Erfahrung in CNC-Bearbeitung von Stahl Seit mehr als einem Jahrzehnt verfügen unsere Experten über umfassende Kenntnisse zu verschiedenen Normen, Eigenschaften und der chemischen Zusammensetzung von Stahl und anderen Materialien. Erhalten ein Sofortangebot online, um noch heute mit Ihrem Projekt zu beginnen!

Weitere Artikel, die Sie interessieren könnten: