Was ist Gießen?

Gießen ist ein Herstellungsprozess, bei dem ein flüssiges Metall in einen Formhohlraum einer bestimmten Form oder Größe gegossen wird. Der Produktionsprozess besteht normalerweise darin, darauf zu warten, dass das flüssige Metall ruft und sich verfestigt, bevor der Guss erhalten wird. Grundsätzlich umfasst der Gießprozess den folgenden sequentiellen Prozess:

1. Flüssigmetall

2. Füllen der Form

3.Kühl- und Erstarrungsschrumpfung

4.Casting

Arten von Gießverfahren

Es gibt verschiedene Arten von Gießverfahren, aber die häufigsten sind:

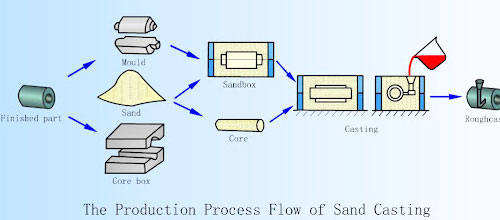

1. Sandguss

Es ist auch als Sandformguss bekannt. Dies ist ein Prozess, der die Herstellung von Gussteilen auf der Basis von Sandformen beinhaltet. Sandgussteile werden normalerweise in spezialisierten Arten von Fabriken hergestellt, die als Gießereien bezeichnet werden. Materialien, die durch Gießen erhalten werden können, umfassen Eisen, Stahl und die meisten Nichteisenlegierungen.

Technologischer Prozess des Sandgusses

- Legen Sie ein Formmuster in den Sand. Es sollte beachtet werden, dass das Formmuster die Größe und Form des Gussstücks direkt beeinflusst.

- Richten Sie das Torsystem ein. Dies beinhaltet die Verwendung von Tunneln und Gießbechern, dh „Toren“ zur Form. Das System wird verwendet, um die geschmolzene Form in die Kavität zu leiten.

- Sobald das Angusssystem eingerichtet ist, können Sie das Formmuster entfernen, da es nicht mehr relevant ist. Der Sand hätte bereits seine Form angenommen.

- Das geschmolzene Metall sollte in den Formhohlraum gegossen werden.

- Warten Sie, bis das Metall abkühlt. Verstehe, dass verschiedene Metalle unterschiedliche Zeiten brauchen.

- Brechen Sie die Form auf, um den entstandenen Guss zu entnehmen. Formenmuster sind vielseitig und verwendbar, im Gegensatz zu den eigentlichen Formen.

Vorteile

- Niedrige Betriebskosten

- Ein breites Einsatzspektrum

- Ideal für die Herstellung komplexer Formen, insbesondere solcher mit Innenhohlraum

Nachteile

- Eine geringere Maßhaltigkeit

- Die Gussteile haben eine rauere Oberflächenbeschaffenheit

Verwendung: Wird normalerweise auf Kurbelwellen-, Zylinderkopf- und Motorblockgussteile von Kraftfahrzeugen angewendet.

2. Druckguss

Es ist ein Metallgussverfahren, bei dem geschmolzenes Metall unter hohem Druck in einen Hügelhohlraum gepresst wird. Die Metallflüssigkeit wird unter hohem Druck und mit hoher Geschwindigkeit in einen präzisen Metallformhohlraum gepresst. Anschließend lässt man es abkühlen und unter Druck erstarren, um einen Guss zu bilden.

Technologischer Prozess des Druckgusses

- Die Form wird vorbereitet, indem ein Schmiermittel auf die Innenwände der Form aufgetragen wird. Dies ist wichtig, um das Entfernen des endgültigen Gussstücks zu erleichtern und die Temperatur zu regulieren.

- Das geschmolzene Metall wird in die Kokille eingespritzt. Es ist zu beachten, dass die Form wirksam abgedichtet und verschlossen werden muss.

- Die neu entstandene Kavität wird nach dem Abkühlen aus der Form ausgeworfen.

- Es beinhaltet einen Auspackprozess, was bedeutet, dass jeglicher Metallschrott aus der Kavität entfernt wird.

Vorteile

- Hohe Produktionseffizienz

- Bietet gute wirtschaftliche Vorteile und ist ideal für die Massenproduktion

- Die Gussteile sind hochwertig

Nachteil

- Teile aus Druckguss haben eine geringe Plastizität

Verwendung: Wird häufig in der Automobil-, Werkzeugmaschinen- und Elektronikindustrie eingesetzt.

3. Pressen des Druckgusses

Es ist ein Gießverfahren, bei dem halbfestes oder flüssiges Metall unter hohem Druck erstarrt. Das Metall fließt normalerweise, um ein bestimmtes Produkt zu bilden.

Technologisches Verfahren des Squeeze Dye Casting

Das geschmolzene Metall wird in die vorgewärmte untere Hälfte der Kokille gegossen

Es wird dann zum Abkühlen und Erstarren gelassen. Während das Metall erstarrt, schließt sich die obere Hälfte der Matrize und beginnt, Druck auszuüben. Dies ist die sogenannte Erstarrungsphase.

Arten des Druckgusses

- Direktdruckguss: Die Suche nach flüssigem Metall erfolgt normalerweise direkt in der Ausrüstung. Wenn sich das geschmolzene Metall in der unteren Hälfte der Matrize befindet, die sich in einer hydraulischen Presse befindet, schließt sich die obere Hälfte der Matrize. Der Druck wird dann gleichmäßig auf den gesamten Hohlraum ausgeübt, bis sich das Metall verfestigt.

- Indirect Squeezing Die Casting: Es ähnelt dem Druckguss, da beide ähnliche Kammern beinhalten. Beachten Sie, dass das Gerät eine vertikale oder horizontale Kammer haben kann. Das flüssige Metall wird normalerweise über ein Schleusensystem in die Kammer gegossen. Das geschmolzene Metall wird dann unter Druck erstarren gelassen, bevor es entfernt wird.

Vorteile

- Es hat minimale Gussfehler

- Es führt zur Formulierung glatter Gussoberflächen mit hoher Maßhaltigkeit

- Langlebige Gussteile mit minimalem Rissrisiko

- Nachteile

- Es geht um den Einsatz komplexer Tools

- Die Produktionskosten sind recht hoch

- Die Produktionszyklen sind ziemlich lang

Verwendung: Ideal für die Herstellung von Legierungen wie Zink, Kupfer und Aluminium.

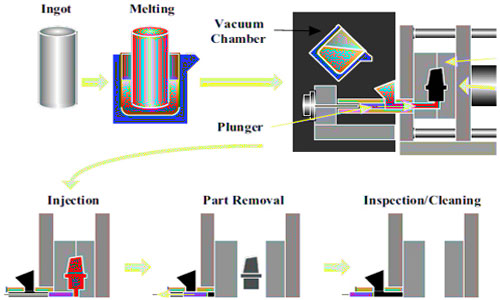

4. Vakuumdruckguss

Es ist ein fortschrittliches Druckgussverfahren, das sich durch verbesserte mechanische Eigenschaften sowie die Oberflächenqualität der Druckgussteile durch die Eliminierung von gelösten Gasen und unerwünschten Poren auszeichnet.

Technologischer Prozess des Vakuumgießens

- Der Vakuumtank hat eine Vakuumpumpe, die hilft, den Vakuumpulpwäscher zu schieben.

- Das geschmolzene Metall wird in die Spritzgießhülse der Anlage gefüllt.

- Mit dem Kolben wird das geschmolzene Metall nach vorne geschoben und dann ein Signal vom Druckguss an das Vakuumsystem gesendet.

- Sobald das geschmolzene Metall die Form gefüllt hat und das Vakuum gemeldet wurde, verriegelt der Vakuum-Zellstoffwäscher das Vakuumventil, wodurch Druck auf den Formhohlraum ausgeübt wird.

- Ist das Metall erstarrt und abgekühlt, ist die Form geöffnet und das Druckgussteil signalisiert dem Vakuumsystem, das Ventil freizugeben.

- Der Guss wird dann erhalten, bevor der nächste Zyklus beginnen kann.

Vorteile

- Hat ein höheres Maß an Stabilität mit minimalen unerwünschten Turbulenzen

- Führt zu verbesserten Füllbedingungen

Nachteile

- Es ist ein kompliziertes System, insbesondere seine Formversiegelungsstruktur

- Seine Installations- und Betriebskosten sind hoch

- Es muss richtig gesteuert werden, um die gewünschten Ergebnisse zu erzielen.

Verwendung: Es wird hauptsächlich in der Automobilindustrie verwendet, insbesondere bei der Herstellung von Fahrgestellen.

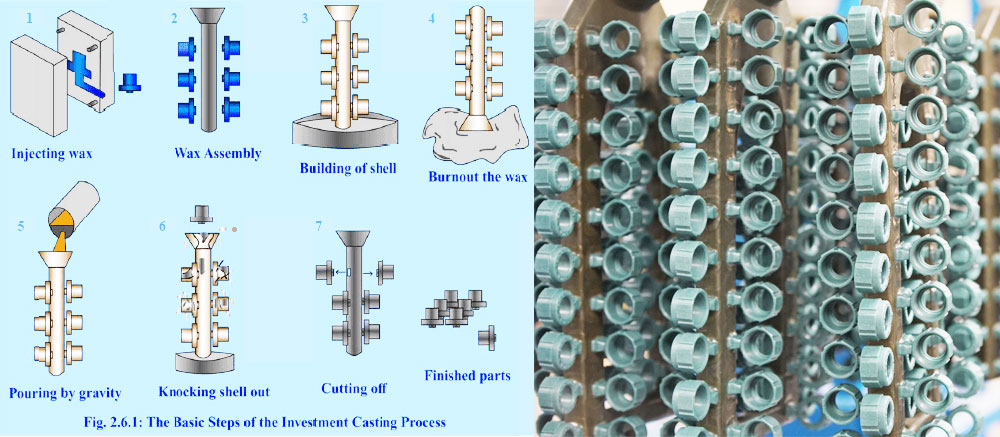

5. Feinguss

Es ist eine der ältesten Arten der Metallumformung und beinhaltet die Verwendung von schmelzbaren Materialien wie Wachs. Um das Wachsmodell herum wird normalerweise eine Schale aus Kunststoff, Keramik oder Gips geformt.

Technologischer Prozess des Feingusses

- Wachsmuster werden in die Metallform spritzgegossen und dies führt zur Bildung eines einzigen Stücks. Beachten Sie, dass die Kerne verwendet werden können, um interne Merkmale zu erzeugen.

- Die Wachsmuster werden dann an einem zentralen Gattersystem befestigt, um eine baumähnliche Anordnung zu schaffen. Dieses System hat Kanäle, durch die das geschmolzene Metall in den Hohlraum fließt.

- Anschließend wird der „Baum“ in eine Aufschlämmung mit feinen Keramikpartikeln getaucht und anschließend mit groben Partikeln beschichtet.

- Dieses Muster wird getrocknet, um eine keramische Schale um das Angusssystem und die Muster herum zu bilden.

- Die Schale wird in einen Ofen gelegt und erhitzt, bis das Wachs schmilzt, was zu einer hohlen Keramikschale führt.

- Anschließend wird die Form in einem Ofen bei hohen Temperaturen von rund 1000 Grad Celsius vorgewärmt, bevor sie über das Angusssystem in den Formhohlraum gegossen wird.

- Die Form wird abkühlen gelassen, bevor der endgültige Gussabschnitt entfernt wird, nachdem die Keramikform zerbrochen ist.

Vorteile

- Hohe Form- und Maßhaltigkeit

- Hervorragendes Oberflächenfinish

- Geringe Materialverschwendung

- Erzeugt komplizierte und komplexe Formen

Nachteile

- Hohe Produktionskosten

- Jedes Modell kann nur für einen Guss verwendet werden

- Die Gussabmessungen sind begrenzt

Verwendung: Herstellung von Kleinteilen für komplexe Formen wie Schaufeln von Turbinentriebwerken.

6. Niederdruckguss

Bei dieser Art des Gießens wird die Form mit einem geschmolzenen Metall unter niedrigem Druck gefüllt, typischerweise zwischen 0,02 und 0,06 MPa. Das geschmolzene Metall erstarrt dann unter Druck, um einen Guss zu erzeugen.

Der technologische Prozess des Niederdruckgusses

- Der Ofen muss unter Druck gesetzt werden, während das geschmolzene Aluminium über das Steigrohr in die Gießform geleitet wird. Der Druck beträgt normalerweise etwa 0,7 bar.

- Der Haltetrichter befindet sich im unteren Teil der Maschine, während die Metallschmelze direkt am Boden der Form eingespritzt wird.

- Das geschmolzene Metall wird in der Form gehalten, bis es sich verfestigt, während der Druck es in einer vertikalen Position hält

Vorteile

- Bietet eine verbesserte Kontrolle der Kavitätsfüllung

- Erzeugt Gussteile mit geringer Porosität

Nachteile

- Die Gießzyklen sind ziemlich langsam

- Die Matrize hat eine geringe Wandstärke

Verwendung: Wird hauptsächlich zur Herstellung traditioneller Produkte wie Zylinderrahmen oder Zylinderköpfe verwendet.

7. Kokillenguss

Die Gießtechnik beinhaltet die Verwendung von flüssigem Metall, das unter dem Einfluss der Schwerkraft in eine Metallform gefüllt wird. Der Guss wird dann abkühlen und sich verfestigen gelassen, bevor er erhalten wird.

Technologisches Verfahren des Kokillengusses

- Geschmolzenes Metall wird durch das Becken in die Form gegossen, und Gravitationseffekte erleichtern den Prozess.

- Sobald sich das geschmolzene Metall vollständig im Guss befindet, muss es abkühlen und erstarren.

- Die Werkzeughälften werden entspannt und dann geöffnet, um die Gussteile zu entnehmen.

- Metallschrott einschließlich Grat, Angusskanäle und Angüsse werden effektiv entfernt.

Vorteile

- Erzeugt dichte Gussteile

- Der Produktionsprozess ist nicht arbeitsintensiv

- Die Gussoberflächen sind glatter und weisen eine hervorragende Maßhaltigkeit auf

Nachteile

- Höhere Produktionskosten und längere Fertigungszyklen

- Die Gussteile können leicht Risse bekommen

Verwendung: ideal für die Massenproduktion von Gussteilen aus NE-Legierungen mit komplexen Formen wie Aluminium- und Magnesiumlegierungen.

8. Schleuderguss

Es nutzt die Zentrifugalkraft. Das geschmolzene Metall wird typischerweise in eine rotierende Form gegossen und dann unter dem Einfluss der Zentrifugalkraft erstarren gelassen.

Technologischer Prozess des Schleudergusses

- Das geschmolzene Metall wird durch den Ausguss in die rotierende Form gegossen. Es sollte beachtet werden, dass der Ausguss kein Angusssystem hat.

- Die Zentrifugalkräfte sind dafür verantwortlich, das geschmolzene Metall die Formfüllungen hinabzutreiben.

- Beim Abkühlen dreht sich die Form weiter, um den Kühlprozess zu verbessern.

- Danach sollte das neu gebildete Gussteil abkühlen und sich verfestigen, bevor es entfernt wird.

Vorteile

- Das Poren- und Speisersystem verbraucht technisch gesehen kein Metall, was zu verbesserten Gussausbeuten führt.

- Diese Gießtechnik wird verwendet, um dichte Gussstücke mit sehr wenigen Defekten herzustellen

- Es ist ideal für die verbesserte Produktion von langen tafelförmigen Gussstücken

Nachteile

- Seine Produktionskapazität ist ziemlich begrenzt und daher nicht ideal für die Herstellung von Gussteilen mit Sonderformen.

- Die gebildeten Gußteile sind normalerweise von einer gewissen Schwerkraftseigerung bedroht

- Die hergestellten Gussteile haben meist raue Oberflächen

Anwendung: Diese Technik ist ideal für die Herstellung von Gussrohren. Es wird in mehreren Branchen eingesetzt, darunter Bergbau, Bewässerung, Luftfahrt und Transport.

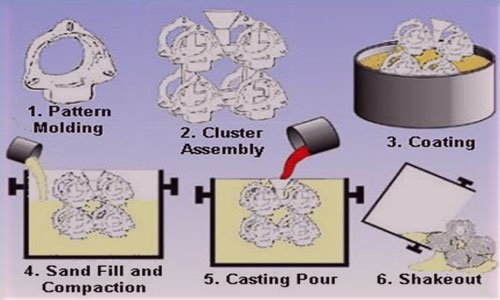

9. Lost Foam Casting

Es ist ein neues Gießverfahren, das Verdunstungsmuster im Gießprozess beinhaltet. Es ähnelt dem Feinguss, außer dass es Muster anstelle von Wachs verwendet.

Technologischer Prozess des Lost Foam Castings

- Das Vorschäumen und Schäumen beinhaltet die Bildung des Schaummusters und des Angusssystems unter Verwendung der Fohlenformpresse.

- Das Muster und die Angusssysteme werden dann zusammengeklebt, um einen Cluster zu bilden, der mit einer feuerfesten Beschichtung beschichtet wird. Es wird dann trocknen gelassen, was zur Bildung einer harten, haltbaren Schale führt, die die äußere Masse stützt.

- Der getrocknete Haufen wird verdichtet. Dies beinhaltet normalerweise die Verwendung von ungebundenem Sand in einem Gießkolben, der stark vibriert wird, um eine dichte Verdichtung zu erzeugen. Das Muster oder die Form wird danach im Sand belassen.

- Unter Verwendung des Gattersystems wird geschmolzenes Metall in das Muster gegossen. Das Metall wird geleitet, bis die Form gefüllt ist, und dann abkühlen und verfestigen gelassen.

- Danach werden der Sand und die Schalenform zerkleinert, um das endgültige Gussmaterial zu erhalten.

Vorteile

- Kurze Bearbeitungszyklen bei hoher Präzision

- Umweltfreundliche Gussart

- Bietet ein hohes Maß an Freiheit

Nachteile

- Die Kosten für die Herstellung der Muster sind ziemlich hoch

- Nicht ideal für die Produktion geringer Gussmengen

Verwendung: Es wird zur Formulierung komplexer Strukturen wie z. B. eines Bogens aus Stahl mit hohem Mangangehalt verwendet.

10. Kontinuierliches Gießen

Es handelt sich um ein fortschrittliches Gießverfahren, das zur Herstellung von Stranggussteilen aus Legierungen und Metallen ohne Unterbrechung verwendet wird. Das erstarrte Gussstück wird kontinuierlich aus der Trennstelle in einer bestimmten Länge herausgezogen.

Technologischer Prozess des kontinuierlichen Gießens

- Der geschmolzene Stahl wird auf die Pfanne gegossen. Es gelangt durch ein geschlossenes System durch die untergetauchte Eintrittsdüse in den Tundish.

- Es füllt dann die Form, bevor es sich über eine zunehmende metallurgische Länge nach unten bewegt, bevor es den Abschaltpunkt des Brenners erreicht.

- Während die metallurgische Länge passiert wird, helfen die sich verfestigende Hülle und die spritzige Kühlung, das Metall abzukühlen und zu verfestigen.

- Hinweis: Dies ist ein Strangguss, der hilft, Gussstücke mit ununterbrochenen Längen herzustellen.

Vorteile

- Verbessert die Produktion hochwertiger Metalle.

- Erleichtert die Produktion von standardisiertem Stahlguss

- Eliminiert chemische und strukturelle Variationen

Nachteile

- Kann nur einfache Gussteile herstellen

- Durchgehend ist eine kontinuierliche Kühlung erforderlich

Verlassen Sie sich auf Runsom für Ihre Casting-Anforderungen

Sie haben noch Fragen, welches Gießverfahren für Ihre Projekte am besten geeignet ist? Dann können Sie sich auf die Experten von verlassen Runsom-Präzision, und Sie haben Zugriff auf eine Vielzahl von Diensten, die von Druckguss Dienstleistungen zur Präzision CNC-Bearbeitungsdienste. Unsere Ingenieure, Techniker und Bediener arbeiten zusammen, um genau die Produkte zu entwickeln, die Ihren Anforderungen entsprechen und Ihre Erwartungen sogar übertreffen. Senden Sie einfach Ihre CAD-Dateien und Zeichnungen online und Sie erhalten ein schnelles Angebot innerhalb von 24 Stunden.

Andere Artikel, die Sie interessieren könnten: