CNC-Bearbeitungsachse

Eine CNC-Bearbeitungsachse ist eine der vielen Achsen, an denen eine Computer Numerical Control-Maschine arbeiten kann.

Denken Sie zum besseren Verständnis daran, dass eine CNC-Maschine verschiedene Schneidvorgänge an einem Werkstück ausführt, basierend auf dem Programm, das zur Herstellung eines solchen Stücks erstellt wurde. Die Anweisungen des Programms umfassen normalerweise:

- Art der Operation (Mahlen, drehen, Bohren usw.)

- Werkzeugauswahl

- Bewegungen oder Route zu folgen, um die gewünschten Ergebnisse zu erzielen

Daher wird für den letzten Punkt oben eine Referenz benötigt, und hier wird die CNC-Bearbeitungsachse relevant. Die meisten Maschinen bewegen sich entlang der 3 Achsen der XYZ-Ebene (vertikal, horizontal und tief), was die naheliegendste Art ist, das Werkzeug für einfache Operationen zu positionieren. Einige Operationen erfordern jedoch komplexere Bewegungen, wie die Drehung um die X-Achse und die Drehung um die Y-Achse, wodurch die Achse Nummer 4 bzw. die Achse Nummer 5 eingeführt wird.

Je mehr Achsen die CNC-Maschine verwenden kann, desto mehr kann sie leisten. Dies bestimmt die Art der Arbeit, den Detaillierungsgrad und die zu bearbeitenden Stellen.

Derzeit umfassen die innovativsten und leistungsstärksten CNC-Maschinen 6- und sogar 7-Achsen, die wir hier unten besprechen werden.

4-Achsen-CNC-Bearbeitung

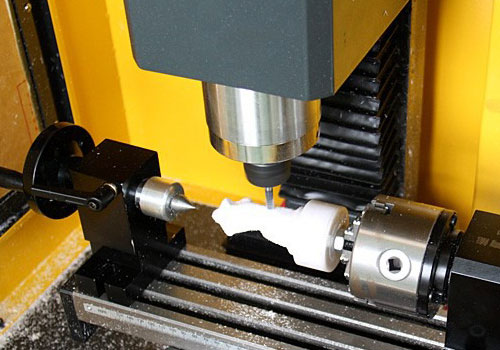

Wie oben erwähnt, beinhaltet die 4-Achsen-CNC-Bearbeitung eine Drehung um die X-Achse, und diese hinzugefügte Achse ist als A-Achse bekannt.

Dies macht die 4-Achsen-CNC-Bearbeitung zu einer guten Lösung, wenn Operationen entlang eines Bogens oder auf der Oberfläche eines zylindrischen Teils erforderlich sind. Außerdem ermöglicht die 4-Achsen-CNC-Bearbeitung normalerweise, dass sich das Werkstück während des Betriebs dreht, wodurch es möglich ist, gleichzeitig als Fräsmaschine und als Drehmaschine zu arbeiten.

Die 4-Achsen-CNC-Bearbeitung kann in einem von zwei Modi erfolgen. Diese Modi sind:

- Indizierung: Der Betrieb findet statt, wenn die Rotationsbewegung auf der 4. Achse gestoppt und durch das Bremssystem der Maschine gesichert wird. Dies wird häufig für Zahnräder und ähnliche Teile angewendet, bei denen der gleiche Vorgang entlang eines Bogens oder eines Zylinders mit hoher Präzision erforderlich ist.

- Kontinuierlich: Die Operation findet statt, während sich das Stück in ständiger Drehbewegung befindet. Dies ist nützlicher für Merkmale, die die gesamte Oberfläche des Zylinders abdecken, wie z. B. Nocken von Nockenwellen.

Abgesehen von der Möglichkeit, die Drehung auf der X-Achse abzudecken, bietet die 4-Achsen-CNC-Bearbeitung wichtige Vorteile wie Prozessgeschwindigkeit und reduziertes Rüsten, was wiederum zu höherer Produktivität und Rentabilität führt.

5-Achsen-CNC-Bearbeitung

Ähnlich wie bei der 4-Achsen-CNC-Bearbeitung ist die 5-Achsen-CNC-Bearbeitung führt eine neue Rotationsbewegung in die Fähigkeiten der Maschine ein. In diesem Fall erfolgt die Drehung um die Y-Achse, wie zuvor beschrieben.

Die neu hinzugefügte Achse ist normalerweise als B-Achse bekannt und bietet zusammen mit den anderen 4 Achsen die Möglichkeit, noch komplexere Geometrien mit Merkmalen zu erzielen, die mit manuellen Bearbeitungsressourcen nicht möglich wären.

Für die 5-Achsen-CNC-Bearbeitung gibt es drei Arten von Maschinen. Sie werden nach der Anordnung der Rotationsachsen klassifiziert. Dies sind die drei Typen:

- Kopf Kopf: Diese Art von 5-Achsen-CNC-Maschine enthält beide Rotationsachsen im Kopf, der das Werkzeug hält. Daher finden die Operationen statt, während das Teil auf dem Tisch fixiert ist und sich das Werkzeug entlang der 5 Achsen bewegt und dreht.

- Tischkopf: Wie der Name schon sagt, sind die Rotationsachsen verteilt, eine im Kopf und die andere im Tisch. Diese Art hat in der Regel den Vorteil, dass sie die Drehung des Werkstücks auf dem Tisch unbegrenzt zulässt.

- Tisch-Tisch: Anschaulich sind beide Rotationsachsen in der Tabelle zu finden. Es ist nicht die gebräuchlichste Anordnung und normalerweise auf eine kleine Gruppe von Anwendungen beschränkt.

5 Vorteile, die die 5-Achs-CNC-Bearbeitung hervorheben kann, sind:

- Reduzierte Einrichtung

- Hohe Rotationspräzision

- Möglichkeit komplexer Geometrien

- Schneller Materialabtrag

- Hochwertiges Oberflächenfinish

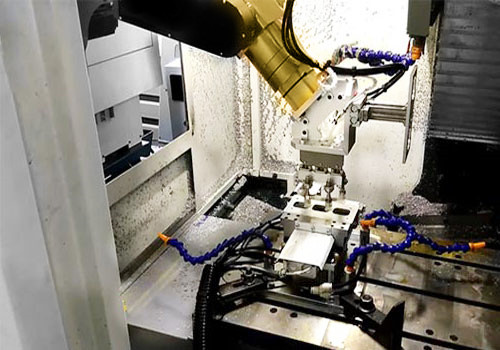

6-Achsen-CNC-Bearbeitung

Wie Sie sich jetzt vorstellen können, bedeutet die 6-Achsen-CNC-Bearbeitung, dass in diesem Herstellungsprozess eine neue Achse hinzugefügt wird. Und ja, es ist eine weitere Rotationsachse.

Diesmal wird die Drehung um die Z-Achse hinzugefügt, was eine deutliche Steigerung der Prozessgeschwindigkeit im Vergleich zur 5-Achsen-CNC-Bearbeitung bedeutet. Einige Experten behaupten, dass die 6-Achsen-CNC-Bearbeitung die Schnittzeiten um 75% reduzieren kann.

Darüber hinaus machen es große 6-Achsen-CNC-Maschinen sehr einfach, große Werkstücke reibungslos und mit hoher Präzision zu bearbeiten, weshalb die 6-Achsen-CNC-Bearbeitung beispielsweise die bevorzugte Lösung für die Produktion von Motorblöcken und Turbinen ist.

Zusätzlich zum vorherigen Punkt gibt es innovative 6-Achsen-CNC-Maschinen mit einem oder mehreren Revolvern und der Möglichkeit, den Werkzeugwechsel zu automatisieren.

Wen interessieren also die bisherigen Bearbeitungsarten, wenn das so perfekt klingt? Nun, es gibt einen Nachteil der 6-Achsen-CNC-Bearbeitung, sie ist sehr teuer. Die Komplexität macht diese Maschinen für Werkstätten mit einfachen Arbeitsanforderungen kostspielig, weshalb die 6-Achsen-CNC-Bearbeitung nur in anspruchsvollen Branchen wie der Luft- und Raumfahrtindustrie eingesetzt wird, die die Kosten rechtfertigen können.

7-Achsen-CNC-Bearbeitung

Obwohl wir bereits gesehen haben, dass die 6-Achsen-CNC-Bearbeitung eine sehr komplexe Konfiguration für die Fertigung ist und dass sie normalerweise auf Branchen beschränkt ist, die die Kosten rechtfertigen können, haben wir noch einen weiteren Schritt in der Komplexität der CNC-Bearbeitung, die 7-Achsen-CNC-Bearbeitung.

Bisher haben wir über 6 Achsen, 3 Linearachsen und 3 Rotationsachsen gesprochen, die sind:

- Die X-Achse (vertikale Bewegung)

- Die Y-Achse (horizontale Bewegung)

- Die Z-Achse (Tiefenbewegung)

- Die A-Achse (dreht sich um die X-Achse)

- Die B-Achse (dreht sich um die Y-Achse)

- Die C-Achse (dreht sich um die Z-Achse)

Für die 7-Achsen-CNC-Bearbeitung fügen wir eine neue hinzu, die als E-Achse bezeichnet wird. Diese neue Achse ermöglicht die Freiheit, den Arm der Maschine in einer Drehbewegung zu bewegen.

Zu den Hauptvorteilen der 7-Achsen-CNC-Bearbeitung gehören:

- Hohe Effizienz

- Möglichkeit, selbst die komplexesten und detailliertesten Geometrien zu erreichen

- Keine Nachbearbeitung erforderlich

- Höchste Prozessgeschwindigkeiten

Es gibt jedoch auch einige Einschränkungen. Und der größte von ihnen ist, dass es noch teurer ist. Dies bedeutet wiederum, dass es nur für Anwendungen verwendet wird, die die hohen Kosten rechtfertigen.

CNC-Bearbeitung medizinischer Geräte

CNC-Bearbeitung medizinischer Geräte erfordert eine sehr hohe Präzision und die Arbeit mit speziellen Materialien, einschließlich solcher, die als biokompatible Materialien bezeichnet werden. Dies ist wichtig, um die anspruchsvollsten Standards zu erfüllen, wie sie beispielsweise von der Food and Drug Administration oder der FDA in den Vereinigten Staaten von Amerika festgelegt wurden.

Übliche medizinische Geräte, die durch CNC-Bearbeitung hergestellt werden, umfassen, sind aber nicht beschränkt auf:

- Chirurgische Werkzeuge

- Hüft- und andere Art von Implantaten

- Komponenten von Überwachungsgeräten

- Orthopädische Geräte

- Stents

- Katheter

Aufgrund der erforderlichen Präzision sind in diesem Bereich die 5-Achs-Bearbeitung, die 6-Achs-Bearbeitung und die 7-Achs-Bearbeitung üblich.

Aufgrund neuerer Entwicklungen und medizinischer Anforderungen müssen chirurgische Instrumente und andere Arten von Geräten, die bei chirurgischen Verfahren verwendet werden, jedoch sehr klein sein, manchmal auf mikroskopischer Ebene, und mit sehr engen Toleranzen, um diese Operationen so minimalinvasiv wie möglich zu gestalten.

Gängige Beispiele für diese mikroskopischen Anforderungen sind:

- Implantierbare chirurgische Platten

- Chirurgische und Knochenschrauben

- Bohrer und Reibahlen

Um diese Anforderungen zu erfüllen, ist der Einsatz einer spezialisierten CNC-Bearbeitungslösung erforderlich. Hier werden die CNC-Swiss-Schraubenbearbeitung und ähnliche Optionen relevant, da sie eine Mikrobearbeitung mit Toleranzen von bis zu 0,0125 mm (0,0005 Zoll) erreichen können.

CNC-Schweizer Schraubenbearbeitung

Das erste, was über die CNC-Swiss-Schraubenbearbeitung zu erwähnen ist, ist, dass die Maschine auch als Swiss Lathe bekannt ist, was bedeutet, dass es sich um eine Art Drehmaschine handelt. Der Hauptunterschied zu herkömmlichen Drehmaschinen besteht darin, dass die CNC-Swiss-Schraubenbearbeitung in der Lage ist, sehr kleine Teile mit hohem Detaillierungsgrad und komplexen Geometrien herzustellen.

Obwohl die CNC-Swiss-Schraubenbearbeitung nicht auf die Herstellung von Schrauben beschränkt ist, verdankt sie den Namen der Tatsache, dass Schweizer Uhrmacher diese Maschinen entwickelt haben, um sehr kleine und genaue Schrauben für ihre Uhren herzustellen.

Bei der CNC-Swiss-Schraubenbearbeitung wird das Werkstück gehalten und gedreht (wie eine Drehmaschine), während verschiedene Werkzeuge es aus verschiedenen Winkeln bearbeiten, obwohl eine solche Drehung möglicherweise nicht erforderlich ist, damit die Werkzeuge die Arbeit erledigen.

Ein weiterer Unterschied zur Standarddrehmaschine besteht darin, dass Schweizer Drehmaschinen das Werkstück in der Z-Achse bewegen können, sodass die Werkzeuge in derselben Position bleiben können, anstatt sich entlang des Werkstücks zu bewegen.

Die Hauptvorteile der CNC-Swiss-Schraubenbearbeitung sind:

- Maximierte Effizienz

- Höchste Präzision

- Engstmögliche Toleranzen im Bereich von 0,0002 bis 0,0005 Zoll

- Dauerbetrieb nach Einrichtung. Bei großen Auflagen sogar 24/7-Betrieb

Zu den gängigen Anwendungen gehören:

- Automobilindustrie

- IT-Komponenten

- Landwirtschaftliche Kleinteile

- Elektronische Bauteile

- Luft-und Raumfahrtindustrie

- Medizinische Geräte

CNC-Bearbeitung von Glas

Es gibt einfache Glasschneider, die Ihnen helfen, saubere Schnitte zu erhalten, wenn die Geometrien einfach sind. Es gibt jedoch einige Anwendungen, die das Schneiden von Glas in komplexen Geometrien erfordern, und diese verwenden die CNC-Bearbeitung von Glas.

Beispielsweise werden Glas und andere spezielle Materialien häufig in optischen Komponenten mit komplexen Geometrien verwendet. Dies ist eine Branche, die definitiv von der CNC-Bearbeitung von Glas profitiert.

Die CNC-Glasbearbeitung ermöglicht es, die gewünschten Ergebnisse zu erzielen, ohne das Glas vollständig zu zerbrechen. Übliche Geometrien, die erreicht werden können, umfassen:

- Spezialsenker

- Fasen

- Fasen

- Schritte

- Schlüssel

Neben hoher Präzision und Wiederholbarkeit bietet die CNC-Bearbeitung von Glas folgende Vorteile:

- Komplexe Geometrien sind möglich

- Der Betreuungsbedarf wird reduziert

- Dauerbetrieb

- Hohe Prozessgeschwindigkeit

Auch hier ist die einzige Einschränkung, die für die CNC-Bearbeitung von Glas gefunden werden konnte, die Kosten. Beispielsweise lohnt sich die Investition in die Herstellung einfacher sphärischer Linsen möglicherweise nicht, aber bei komplexeren Komponenten, die eine hohe Präzision und enge Toleranzen erfordern, ist sie definitiv erfolgreich.

Neben der optischen Industrie profitieren folgende Branchen von der CNC-Bearbeitung von Glas:

- Verteidigung und Luft- und Raumfahrt

- Biotechnologie

- Halbleiter

- Medizinische Geräte

CNC-Bearbeitung für die Luft- und Raumfahrt

Die CNC-Bearbeitung für die Luft- und Raumfahrt ermöglicht die Einhaltung der höchsten Standards dieser Branche. Sowohl spezielle Materialien als auch sehr enge Toleranzen sind erforderlich, um sicherzustellen, dass die Komponenten im Flug nicht ausfallen, sodass Standardfertigungsverfahren diesen hohen Anforderungen nicht gerecht werden können.

Es ist wichtig hervorzuheben, dass sich die CNC-Bearbeitung in der Luft- und Raumfahrt zu einer sehr fortschrittlichen Lösung entwickelt hat, um das Risiko menschlicher Fehler zu reduzieren und sogar zu eliminieren, während hochpräzise Komponenten für diese Branche hergestellt werden, in der ein einfacher Fehler zu einer Katastrophe führen kann

Übliche Materialien, die durch CNC-Bearbeitung in der Luft- und Raumfahrt verarbeitet werden, sind:

- Leichtmetalle wie Aluminium und Edelstahl

- Hochleistungskunststoffe

- Verschiedene Komposite

Die CNC-Bearbeitung für die Luft- und Raumfahrt ist in der Lage, mit diesen Materialien umzugehen, auch wenn das Material von Natur aus schwer zu bearbeiten ist oder die Anwendung Merkmale wie dünne Wände oder Oberflächen mit Geometrien erfordert, die zu Verformungen neigen.

Zu den wichtigsten Vorteilen der Luft- und Raumfahrtindustrie gehören:

- Komponenten mit hochwertigen Materialien und toller Oberflächenbeschaffenheit

- Kundenspezifische Designs können hergestellt werden

- Erhöhte Produktionsgeschwindigkeiten

- Hohe Präzisionsstufen

- Erhöhte Wiederholbarkeit

Übliche Komponenten, die durch CNC-Bearbeitung in der Luft- und Raumfahrt hergestellt werden, umfassen:

- Flugzeugmotor

- Hydraulische Verteiler

- Übertragungen

- Brennstoffkörper

- Fahrwerke

- Elektrische Anschlüsse

- Gehäuse

CNC-Kunststoffbearbeitung

Es ist allgemein bekannt, dass Kunststoff in verschiedenen Anwendungen ein sehr beliebtes Material geworden ist. Infolgedessen wurden verschiedene Herstellungsverfahren entwickelt, um dieses Material zu verwenden, und eines davon ist die CNC-Kunststoffbearbeitung.

Die CNC-Kunststoffbearbeitung ist die Lösung der Wahl, wenn das Kunststoffbauteil schwierig direkt zu formen ist oder hochpräzise und komplexe Merkmale erforderlich sind.

Ein weiterer wichtiger Aspekt der CNC-Kunststoffbearbeitung ist die Erzielung hochwertiger, spiegelnder Oberflächen, die mit anderen Kunststoffherstellungsverfahren nicht möglich sind.

Bei der CNC-Kunststoffbearbeitung sind jedoch einige Dinge zu beachten, um die gewünschten Ergebnisse zu erzielen. Hier sind einige:

- Schneidwerkzeuge: Hartmetallwerkzeuge werden in der Regel empfohlen, obwohl auch Schnellarbeitsstahl die Arbeit erledigen kann.

- Schnittparameter: Es ist wichtig, das Werkzeug in Bewegung zu halten, um zu vermeiden, dass Späne auf dem Werkstück oder dem Werkzeug schmelzen, daher sind die Vorschübe normalerweise groß und die Drehzahl sollte hoch sein.

- Teileeinrichtung: Vermeiden Sie hohen Druck, um das Teil zu halten, da es dabei brechen könnte. Etwas Polsterung wird empfohlen.